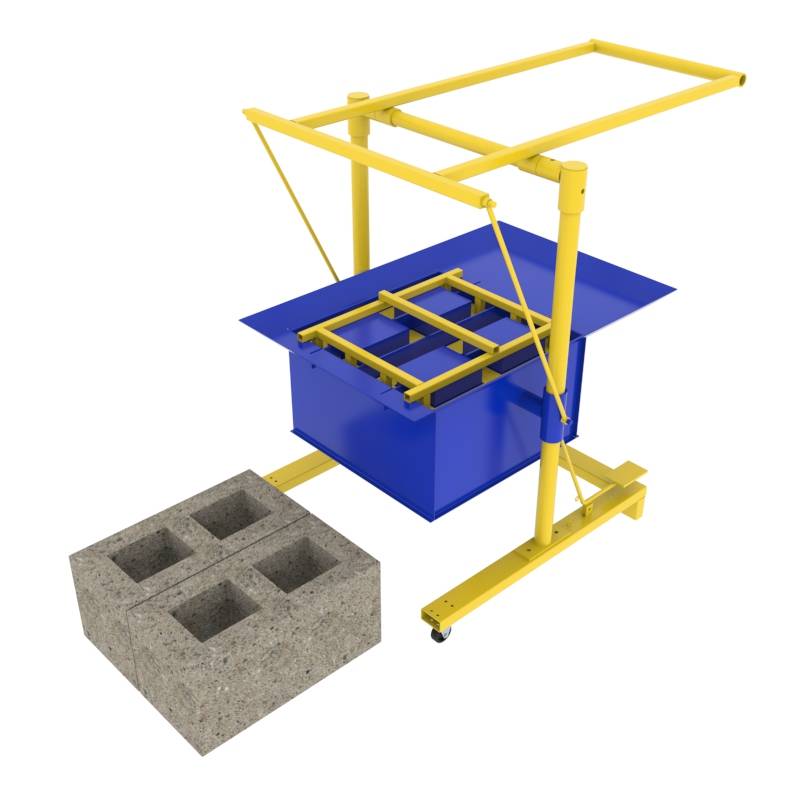

Рукодельник для перегородочных блоков ручной станок (id 1913295)

Простой, недорогой и очень удобный ручной мини-станок для любительского и полупрофессионального использования.

Своими руками! Прямо на строительном объекте! Блоки перегородочные многопустотные размером 390х90х190 мм.

- Оптимальное количество и расположение пустот в блоке дает уменьшение веса блока, отличную тепло- и звукоизоляцию, а также минимальный расход бетонной смеси на одно изделие!

- Оптимальный размер и толщина самого блока, обеспечивающие приемлемый вес и сочетание со всеми размерами кирпича!

- Блоки можно делать из любой смеси с минимальным содержанием цемента: шлакобетона, керамзитобетона, арболитобетона или пескобетона!

- Быстро! Очень дешево! Удобно!

Как правило, внутренние капитальные перегородки дома возводятся из полнотелого силикатного кирпича. Реже используются керамические кирпичи. Получается прочная перегородка с хорошей звукоизоляцией и, что называется — «на века». К минусам подобной кладки отнесем достаточно большой вес подобной перегородки. К примеру, 1 погонный метр оштукатуренной перегородки из силикатного кирпича (кладка в полкирпича — 120 мм + 30…40 мм штукатурки) при высоте потолко 3 м будет весить, в зависимости от толщины шукатурки, от 900 до 1000 кг!!! Не всякое перекрытие вынесет подобную нагрузку! К тому же, используя кирпич, мы закладываем в перегородку избыточную прочность на сжатие. Кирпич обычно имеет прочность не менеее М-100, а то и М-150, М-200. То есть может воспринимать гигантские нагрузки от 100 до 200 кг на кв.см. Нужно ли это перегородке, на которую (в отличие от капитальной стены, несущей зачастую огромные нагрузки от плит перекрытий, перемычек и т.д.) ничего не опирается? Конечно нет. То есть деньги за кирпич будут потрачены наполовину зря!

Реже используются керамические кирпичи. Получается прочная перегородка с хорошей звукоизоляцией и, что называется — «на века». К минусам подобной кладки отнесем достаточно большой вес подобной перегородки. К примеру, 1 погонный метр оштукатуренной перегородки из силикатного кирпича (кладка в полкирпича — 120 мм + 30…40 мм штукатурки) при высоте потолко 3 м будет весить, в зависимости от толщины шукатурки, от 900 до 1000 кг!!! Не всякое перекрытие вынесет подобную нагрузку! К тому же, используя кирпич, мы закладываем в перегородку избыточную прочность на сжатие. Кирпич обычно имеет прочность не менеее М-100, а то и М-150, М-200. То есть может воспринимать гигантские нагрузки от 100 до 200 кг на кв.см. Нужно ли это перегородке, на которую (в отличие от капитальной стены, несущей зачастую огромные нагрузки от плит перекрытий, перемычек и т.д.) ничего не опирается? Конечно нет. То есть деньги за кирпич будут потрачены наполовину зря!

Этих недостатков кирпича можно избежать, используя блоки из легких бетонов (пенобетон или газобетон). Перегородки из них получаются значительно легче. Класть их быстрее и проще, благодаря крупному размеру таких блоков. Однако, не везде такие блоки можно легко приобрести. Производители пенобетонных и газобетонных блоков, как правило, не уделяют должного внимания данной продукции, сосредотачиваясь на производстве более ходовых стеновых блоков более крупного размера.

Перегородки из них получаются значительно легче. Класть их быстрее и проще, благодаря крупному размеру таких блоков. Однако, не везде такие блоки можно легко приобрести. Производители пенобетонных и газобетонных блоков, как правило, не уделяют должного внимания данной продукции, сосредотачиваясь на производстве более ходовых стеновых блоков более крупного размера.

Поэтому вполне логичным выглядит вариант приобретения ручного станка для производства перегородочных блоков Вибромастер-Рукодельник. Он прост, дешев и решает проблему материала для внутренних перегородок! Рассмотрим выгоды его применения на простом примере. Возводится дом. Часто случается, что перегородки выкладываются уже после того, как возведена коробка дома и даже выполнена кровля. Подавать купленный кирпич или блоки для пергородок на этажи уже становится проблемой (поддон с кирпичом в окно краном не подашь!). А вот затащить небольшую бетономешалку для замешивания раствора для кладки несложно. Далее заносим цемент, песок и, например, керамзит, — в мешках.

Вибрирование при помощи вибратора, как на станках для производства стеновых блоков, здесь не очень то и нужно. Как мы уже говорили выше, перегородка не несет особых нагрузок и ручной формовки для перегородочных блоков в большинстве случаев достаточно.

Чертежи станка для шлакоблоков — Весёлый Карандашик

2012, Август 25 , Суббота

Домашняя старницаДокументацияЧертежи станка для шлакоблоков

Автор: Игорь Александрович Документация 150 комментариев

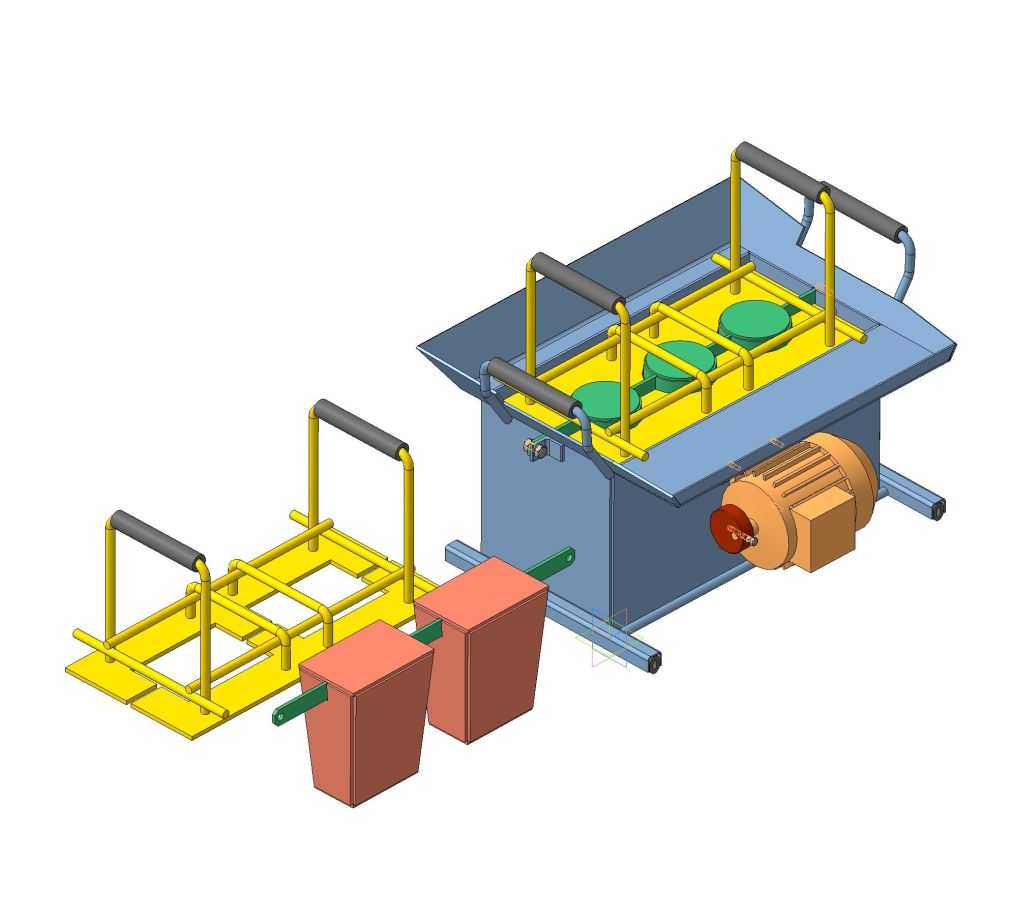

Сделать станок для самостоятельного изготовления формованного блока не трудно. Что бы сделать шлакоблок, Необходимо желание и возможности.

Подобных станков немало и все они отличаются технически, но всех их объединяет одно назначение: сделать шлакоблок, кирпич, котелец, саман, лампач, цеглу, (называйте, как хотите). . и использовать свой дешёвый строительный материал.

. и использовать свой дешёвый строительный материал.

Материал используют любой имеющийся: фанера, доска , жесть, прокат и даже картон. Станок этот из металла.

В качестве материала блоков подходит смесь цемента, глины, песка, угольного шлака, стружка дерева, солома, сено, полистирол и другой подходящий материал.

Как делают шлакоблок.

Готовую смесь плотно укладывают в подготовленную форму. Применяют встряску формы с загруженной смесью, уплотнение смеси лёгкими ударами сверху рукой или подсобным инструментом, колотушкой, вибрацией самой формы электромотором, на котором монтирован эксцентрик, или на вибрационном столе.

Сделать станок для изготовления шлакоблоков своими руками не трудно, и даже интересно, когда импровизируешь. Главное в шлакоблочном станке — форма-шаблон и вибратор. Форма может быть одна, две, три, и так далее. В таком варианте её можно использовать в любом месте и как опалубку типа ТИСЭ и как форму на вибрационном столе. Несколько форм можно объединить в одно целое, наложить электровибратор и у нас получится малый вибростанок для производства шлакоблоков. Форма — любого размера.

Форма — любого размера.

По предлагаемым чертежам, купленными нами за немалые деньги, собрали свой станочек. Правда, в комплекте архива отсутствуют несколько чертежей сборочных единиц рамы станка, но на качество изготовляемого блока это никак не отразилось, так как раму изготовили по примеру подобных вибростанков и для своего удобства пользования ним.

Вот примерный состав смеси: цемент – портландцемент марки 300 — 400. Наполнителями для бетона могут быть: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс,солома и другие материалы.

Пример: шлак(9) + цемент(1)+ вода(0,5 от объёма цемента).

Скачать бесплатно чертежи шлакоблочного станка можно сразу, но не забудьте поделиться с друзьями после кликом на любую из социальных кнопок ниже, если в используемом Вами браузере открыт один из предложенных аккаунтов социальной сети. Чертежи для всех, не только для Вас.

Пароль: vesyolyikarandashik.

Во избежание дополнительных вопросов с архивом — вирусов не содержит!

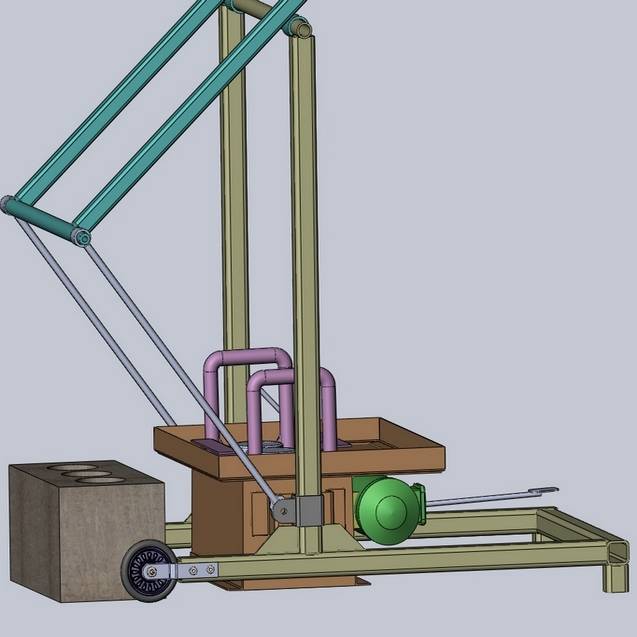

Не менее интересен вариант станка, изображённого на фотографии ниже, напоминающего пресс-форму для изготовления блока строительного. / кликай на фото перейдёшь по ссылке/

/ кликай на фото перейдёшь по ссылке/

PS: Для образа внешнего вида станка можно посмотреть близкий по типу рисунок подобного шлакоблочного станка.

Оцените публикацию !

[Всего: 12 Общая: 4.7]

«Чертежи станка для шлакоблоков»

Вот примерный состав смеси: цемент – портландцемент марки 300 — 400. Наполнителями для бетона могут быть: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс,солома и другие материалы. Пример: шлак(9) + цемент(1)+ вода(0,5 от объёма цемента). Скачать бесплатно чертежи шлакоблочного станка можно сразу, но не забудьте поделиться с друзьями после кликом на любую из социальных кнопок ниже, если в используемом Вами браузере открыт один из предложенных аккаунтов социальной сети. Чертежи для всех, не только для Вас.

Игорь Александрович

«Весёлый Карандашик»

◀ Самодельный большой багажник на крышу автомобиля

Опалубка типа ТИСЭ ▶

Об Авторе

Игорь Александрович

Возможно, предоставляемые мною сведения не будут достаточно удовлетворять заинтересовавшегося гостя в поиске нужной для него информации. Не оставлю без внимания ни один комментарий, даже компрометирующий меня, но только по соответствующей теме. Обратиться ко мне лично по некоторым вопросам можно на странице Связь с администратором «Весёлый Карандашик» .

Не оставлю без внимания ни один комментарий, даже компрометирующий меня, но только по соответствующей теме. Обратиться ко мне лично по некоторым вопросам можно на странице Связь с администратором «Весёлый Карандашик» .

Бетонные блоки «Сделай сам» — клуб бунгало Twin Cities

Small Home Gazette, Winter 2010

by Gail Tischler

Вы когда-нибудь задумывались, откуда берутся бетонные блоки, используемые для возведения фундаментных стен вашего бунгало? Нет? Ну, мы вам все равно расскажем.

Блоки могли быть изготовлены не на местном заводе, а прямо на строительной площадке вашего дома. Бетонные блоки, отлитые под вид тесаного камня, на рубеже веков позволили сэкономить труд и деньги в жилищном строительстве. Популярные для фундамента дома и крыльца, они были дешевле камня и прочнее кирпича.

Это использование бетона началось в 1900 году с изобретением ручной машины для отливки бетона, чтобы он выглядел как камень. Изобретатель Хармон С. Палмер создал формовочную машину из чугуна; основал компанию Hollow Building Block Company; и к 1904 г. выпускал около 400 формовочных машин в год. Интерес к этому новому и недорогому способу производства строительных материалов рос как на дрожжах.

Палмер создал формовочную машину из чугуна; основал компанию Hollow Building Block Company; и к 1904 г. выпускал около 400 формовочных машин в год. Интерес к этому новому и недорогому способу производства строительных материалов рос как на дрожжах.

Формовочная машина имела шесть сторон и запатентованный способ открывания формы для извлечения блока. Рабочие заполняли форму вручную, утрамбовывая материал вокруг полых отверстий посередине. Затем оператор закрывал форму и с помощью рычагов менял положение формы на другую сторону. Торцевые двери открывались, а затем с помощью другого рычага можно было снять блокировку. Размер блоков зависел от формовочной машины. Как только популярность бетонных блоков была установлена, конкурирующие компании продавали свои собственные машины. Все следовали проекту Палмера. Например, машина для изготовления блоков Wizard продавалась по каталогам компании Sears Roebuck по цене от 42,50 до 63,75 долларов. По объявлению в 1910, один человек мог сделать 125 блоков в день (но скорее 50-70). На изготовление блоков, необходимых для среднего подвала, уйдет почти четыре недели.

На изготовление блоков, необходимых для среднего подвала, уйдет почти четыре недели.

Также к 1910 году для лепки было доступно множество дизайнов лиц и декоративных деталей. Самым популярным дизайном, стандартным для всех машин, была шероховатая поверхность скалы или поверхность «рустированного известняка», которая выглядела как добытый камень. Из бетонных блоков, изготовленных до 1915 года, почти 75 процентов использовались для фундаментов. Если блоки использовались для перегородок в интерьере, их делали с гладкой лицевой стороной.

К 1924 году такие организации, как Ассоциация производителей бетонных блоков, Ассоциация производителей бетонных блоков и Ассоциация производителей машин для производства бетонных блоков, установили стандартные размеры для всех блоков. Стандартный размер блока для большинства машин был уменьшен до 8 на 8 на 16 дюймов; тем не менее, были доступны крепления для блоков размером в половину или четверть, а также крепления для фронтонов, эркеров, круглых и угловых блоков.

После 1930 года бетонные блоки стали терять популярность по двум причинам. С появлением модернизма гладкие, гладкие поверхности стали более стильными. И стали доступны автоматические машины, способные производить более одного блока за раз, заменив блоки с ручной трамбовкой. Усовершенствованные машины и рост бетонной промышленности в новые области строительства положили конец использованию декоративных лицевых бетонных блоков по всей стране.

Машина для производства бетонных блоков

Вы можете спросить, когда инженерам пришла идея спроектировать машину для производства бетонных блоков. В конце 20 века с бурным развитием техники во всех областях и с ростом населения потребность в многоэтажном строительстве была неизбежна. Именно из-за густонаселенных городов каждый сантиметр в городе имел значение. Чтобы все больше и больше использовать землю, нам нужно больше этажей в каждом здании.

Сегодня небоскребы строятся по всему миру именно для этой цели. Эти многоэтажные здания очень сложно проектировать и строить, но вы можете спросить, как это связано с машинами для производства бетонных блоков. Чтобы уменьшить общий вес здания и укрепить здание от жестких природных условий, используются бетонные блоки. Машина для производства бетонных блоков производит бетонные блоки для этой цели. Сегодня наиболее часто используемым материалом для стен во всем мире является пустотелый бетонный блок, это связано с его преимуществами перед другими материалами. Он производится в различных формах и размерах для различных целей.

Чтобы уменьшить общий вес здания и укрепить здание от жестких природных условий, используются бетонные блоки. Машина для производства бетонных блоков производит бетонные блоки для этой цели. Сегодня наиболее часто используемым материалом для стен во всем мире является пустотелый бетонный блок, это связано с его преимуществами перед другими материалами. Он производится в различных формах и размерах для различных целей.

Типы машин для производства бетонных блоков, преимущества и недостатки

Машина для производства бетонных блоков не является очень сложной машиной, если вы заказываете полуавтоматическую или автоматическую модель. но эта машина для изготовления блоков должна быть механически прочной и прочной, поскольку она предназначена для работы с мелкими камнями, цементом и тяжелым раствором, иначе она очень скоро сломается. Машина для производства бетонных блоков использует давление и вибрацию для формирования различных видов бетонных изделий с помощью различных форм. Есть две машины для производства бетонных блоков общего назначения по их рабочей системе, как показано ниже:

Есть две машины для производства бетонных блоков общего назначения по их рабочей системе, как показано ниже:

1. Мобильная машина для производства бетонных блоков:

Мобильная машина для производства бетонных блоков, также известная как машина для производства кирпича для укладки яиц, может двигаться. Он меньше по размеру и имеет меньшую вместимость по сравнению со стационарными моделями. Как и у любой другой машины, у нее есть свои плюсы и минусы, чтобы выбрать лучшую машину для полых блоков для ваших целей, подробно объяснено.

2. Стационарная машина для производства бетонных блоков:

Эта машина должна быть установлена на твердом бетонном основании. Эта машина использует поддоны для производства бетонных изделий.

Стационарная машина для производства бетонных блоков также известная как блокировочная машина для производства кирпича имеет различную производительность и разные уровни автоматизации. Выбор лучшей машины для вашего использования напрямую зависит от вашего бюджета и страны, в которой устанавливается машина.

Преимущества мобильной машины для производства бетонных блоков

- Не нужны поддоны

Благодаря подвижному механизму, мобильная машина для производства бетонных блоков не нуждается в поддонах для производства бетонных блоков. Он вдавливает бетонные блоки в землю и перемещается на новое место. Вам больше не нужны поддоны для вашей мобильной машины для производства бетонных блоков, и это преимущество, которое снижает ваши расходы на покупку поддонов и обновление ваших поддонов через некоторое время снова и снова.

- Простой рабочий механизм

По сравнению со стационарным оборудованием мобильная машина для производства бетонных блоков проще. Большая часть производственного процесса выполняется вручную. Это также является недостатком, потому что при ручном управлении вероятность ошибок выше и, конечно, оно работает медленнее по сравнению с автоматическим управлением процессом.

- Нет необходимости в тяжелом бетонном фундаменте или кровле

Благодаря своей мобильности вам не нужен специальный фундамент или кровля для вашего завода. Бетонные изделия изготавливаются в секции твердения и сушатся в секции твердения. обычно этим занимается Sun.

Бетонные изделия изготавливаются в секции твердения и сушатся в секции твердения. обычно этим занимается Sun.

- Низкое энергопотребление

Из-за своей системы и того, что это небольшая машина по сравнению с другими, она потребляет меньше электроэнергии и работает почти бесшумно.

- Нет необходимости в установке и обслуживании

Чтобы установить мобильную машину для производства бетонных блоков на вашем заводе, вам не нужны инструкции, установка и ввод в эксплуатацию от завода-изготовителя, и вам не нужно платить за техников завода. приехать на ваш завод и установить машину. все, что вам нужно сделать, это заполнить его гидравлический бак и включить его.

С другой стороны, вам не нужно тратить много денег на обслуживание. Смазка деталей, определенных заводом-изготовителем, также предотвратит отказ вашей машины для производства кирпича в долгосрочной перспективе.

Недостатки мобильной машины для производства бетонных блоков

Говоря о преимуществах, теперь давайте посмотрим на другую сторону истории и поговорим о недостатках.

- Низкая производительность:

Как уже упоминалось, это небольшая машина, которая может производить только от 2250 штук пустотелых блоков (ручная мобильная машина для производства бетонных блоков) до 3750 штук пустотелых бетонных блоков (полностью автоматическая мобильная машина для производства бетонных блоков). машина для изготовления блоков) в восьмичасовую смену.

- Меньше вариантов для форм:

мобильная машина для производства бетонных блоков не может производить брусчатку, а для пустотелых блоков доступно только несколько форм. Он также может производить бордюрные камни, но не всех размеров.

- Больше персонала по сравнению с производительностью:

Для вашего завода требуется четыре человека. два человека для смешивания заполнителей и приготовления раствора, один человек для доставки раствора к мобильной машине для изготовления бетонных блоков и один человек для управления машиной.

- Ручной процесс приготовления бетона:

Чтобы сохранить одинаковое качество ваших продуктов, необходимо смешивать сырье в одинаковом соотношении. При ручной системе она не полностью отработана и не так точна, как нужно. это означает, что если качество вашего продукта снизится, вы можете потерять своего клиента.

Преимущества стационарных машин для производства бетонных блоков

- Различные объемы:

В зависимости от вашего целевого производства у вас есть множество вариантов. Самая маленькая машина для производства бетонных блоков называется PRS-400, и она может производить 4000 штук пустотелых блоков за восьмичасовую смену. Самые большие типоразмеры — ПРС-600, ПРС-800, ПРС-1000, ПРС-1200, ПРС-1500, ПРС-1800, а самая большая машина для производства бетонных блоков — ПРС-2400.

Число получается из количества блоков, произведенных станком за один пресс. это означает, что PRS-400 может производить 4 стандартных блока в каждом прессе, а PRS-2400 может производить 24 стандартных полых блока в каждом прессе.

Стандартный блок означает блок размером 20 см в ширину, 40 см в длину и 20 см в высоту.

- Различные варианты форм и изделий:

Существует почти 600 доступных форм для стационарной машины для производства бетонных блоков, и эта машина способна производить брусчатку, пустотелые бетонные блоки, бордюрные камни, водосточные желоба, газонные камни и Асмолен тоже.

Вам просто нужно заказать пресс-формы и установить их на машину для их производства.

- Различные уровни автоматизации:

В зависимости от вашего бюджета вы можете заказать различные уровни автоматизации для вашей машины для производства бетонных блоков. Для стран с низкой стоимостью рабочей силы рекомендуется покупать полуавтоматические модели, а для развитых стран с более высокой стоимостью рабочей силы рекомендуется покупать полностью автоматические машины. в полуавтоматической машине для производства пустотелых кирпичей поддоны доставляются в секцию твердения с помощью ручных тележек, однако в автоматических машинах для производства бетонных блоков это делается с помощью роботов для сбора поддонов (роботов-штабелеров) и вилочного погрузчика.

Для полуавтоматической машины требуется около 7 человек, а для полностью автоматической машины нужно 4 человека.

- Возможность уменьшить площадь твердения с помощью автоматической машины для производства бетонных блоков:

С помощью этого робота пять поддонов сначала собираются друг на друге, а затем передаются в секцию твердения. Таким образом, вам понадобится в пять раз меньшая секция отверждения для вашего сайта. автоматам отдают предпочтение в развитых странах, где земля дорогая.

- Неизменное качество с течением времени:

Благодаря автоматической системе взвешивания стационарной машины для производства бетонных блоков сырье, цемент и вода взвешиваются перед смешиванием, а качество всегда остается неизменным и ваши клиенты всегда будут довольны качеством вашего бетонного продукта.

- Возможность производства двухслойных тротуарных блоков

Второй бункер, установленный на машине для производства бетонных блоков, позволяет производить двухслойные тротуарные блоки. Эта машина также называется машиной для производства тротуарной плитки. Преимущество двухслойной тротуарной плитки заключается в том, что вы можете иметь разные цвета для верхнего слоя, а путем смешивания более мелкого сырья вы можете получить более гладкую поверхность для тротуарной плитки.

Эта машина также называется машиной для производства тротуарной плитки. Преимущество двухслойной тротуарной плитки заключается в том, что вы можете иметь разные цвета для верхнего слоя, а путем смешивания более мелкого сырья вы можете получить более гладкую поверхность для тротуарной плитки.

Недостатки стационарной машины для производства бетонных блоков:

- Для установки требуется бетонный фундамент.

- Для производства продукции нужны поддоны. Все стационарные модели нуждаются в поддонах для производства бетонных изделий.

- Более мощные и полностью автоматические версии немного дороже, но они того стоят.

Несколько лет назад был представлен новый дизайн этой машины. Они называются компактными сериями. С помощью этой машины решается большинство проблем стационарных машин для производства бетонных блоков, и они очень точны и эффективны. вы можете нажать, чтобы увидеть машины на нашем канале YouTube.

Вывод:

Чтобы купить оборудование для производства бетонных блоков, рекомендуется учитывать три фактора:

- Ваш бюджет

- Целевая производственная мощность

- Качество машины, сырье, используемое в ней, и электрическая устройства, установленные на нем

Bess использует известные немецкие бренды, такие как Schnider и Siemens, для производства своих машин для производства бетонных блоков.