Станок для производства арболитовых блоков

Содержание

- Доступный станок

- Самодельный станок

- Станки промышленного изготовления

- Ручные станки для прессования

- Вибрационные устройства для прессования смеси

- Современные промышленные станки и вибропрессы

- Заключение

Современное строительство как-то уныло восприняло появление на рынке стройматериалов относительно незнакомых арболитовых блоков. Необычный материал был неинтересен для высотного строительства, которое занимает больше 70% портфеля заказов, тем более, от его производства отмахивались основные производители, ориентированные на богатого покупателя.

Доступный станок

Какой станок доступен для производства блоков своими руками из арболитовой смеси? Распробовали новинку обычные люди, которым потребовался простой и удобный способ производства блоков из легкого и прочного материала своими руками. Был изготовлен первый станок, больше напоминавший короб для отливок бордюрного камня. Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Далее — проще, мелкие фирмы и заводы, искавшие подходящий товар для мелкосерийного производства, станок для выпуска блока из арболитовой массы модифицировали, частично дополнили из западного опыта и пустили в дело.

Сейчас, при желании, можно обзавестись одним из вариантов производства арболитовых строительных блоков своими руками:

- Станок, изготовленный кустарным способом, требующий немалой сноровки, чтобы выпускать арболитовый блок более-менее приемлемого качества, очень дешевый и простой в работе;

- Изготовленный на промышленном оборудовании станок с удобными, но простыми функциями, предназначенный для работы, прежде всего, своими руками. Такой станок позволил поднять качество арболитовых блоков до коммерческого уровня;

- Вибропресс. Или, скорее, целая линия производства арболитовых блоков, имеющая в составе поточный контроль качества подготовки арболитовой смеси и вибропресс.

Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

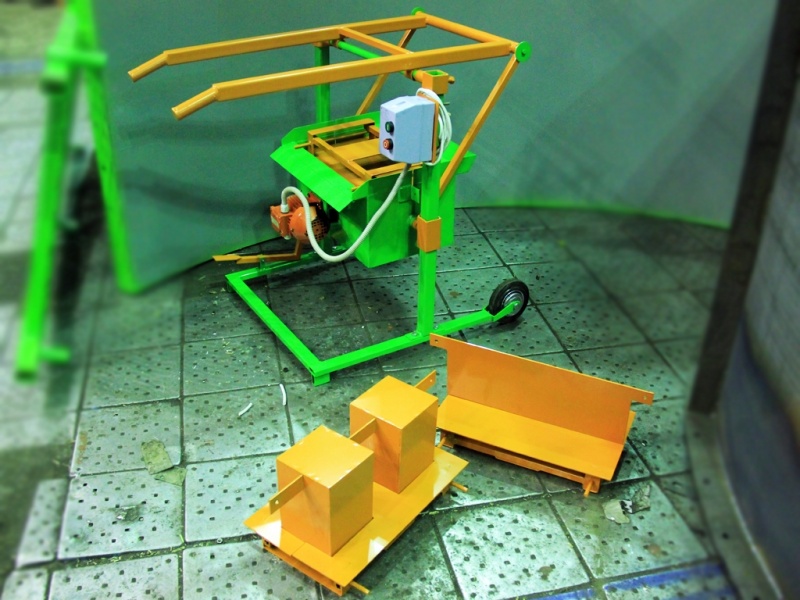

Самодельный станок

Кустарный станок, стоит ли связываться с его изготовлением и использованием? Самый простой способ изготовить арболитовый блок своими руками – это разборная или легкосъемная форма и ручная трамбовка. Подготовленная формовочная масса засыпается и утрамбовывается специальным инструментом, пока уровень смеси достигнет края формовочной коробки.

Кустарный станок резко повысил производительность изготовления арболитового блока. Как правило, станок оснащается съемной формой для изготовления камня и подпрессовывающим рычагом. Все операции – загрузка арболитовой смеси в форму, установка его на ручной пресс, прессование с помощью ударов рычажного или вибрирующего механизма и извлечение из-под пресса, – все производится вручную. Главное – качество такого арболитового блока чуть выше, чем в случае ручной формовки.

Станки промышленного изготовления

Подобную технику можно с уверенностью называть полупрофессиональной. Чаще всего ее приобретают для производства блоков в индивидуальном строительстве под заказ или на продажу. Они просты в работе, требуют минимальных навыков, связанных, прежде всего, с обеспечением правил техники безопасности.

Промышленные образцы условно можно разделить на три основные категории:

- Ручные станки;

- Станки с бункерным питанием и вибропрессом;

- Сложные комбинированные станки, объединяющие бункер с исходной массой, вибропресс и статический формовщик, обеспечивающий сохранение плотности арболитовой массы до окончательного схватывания блока в готовое изделие.

Ручные станки для прессования

Одними из наиболее известных станков для ручного прессования являются устройства типа РПВ1500. Алгоритм их работы прост и незатейлив. Две формы загружаются вручную арболитовым составом, помещаются на рабочий стол, опускается верхняя крышка с вибратором, и сырец готов к прессованию арболитового блока.

Усилие, приложенное к рычагу, совмещается с вибрацией эксцентрика в верхней крышке формы. В итоге в течение 1-2мин смесь уплотняется до необходимой консистенции. Далее с помощью ножного привода нижняя крышка открывается, и готовые отпрессованные блоки выдавливаются вниз, на приемный поддон.

Вибрационные устройства для прессования смеси

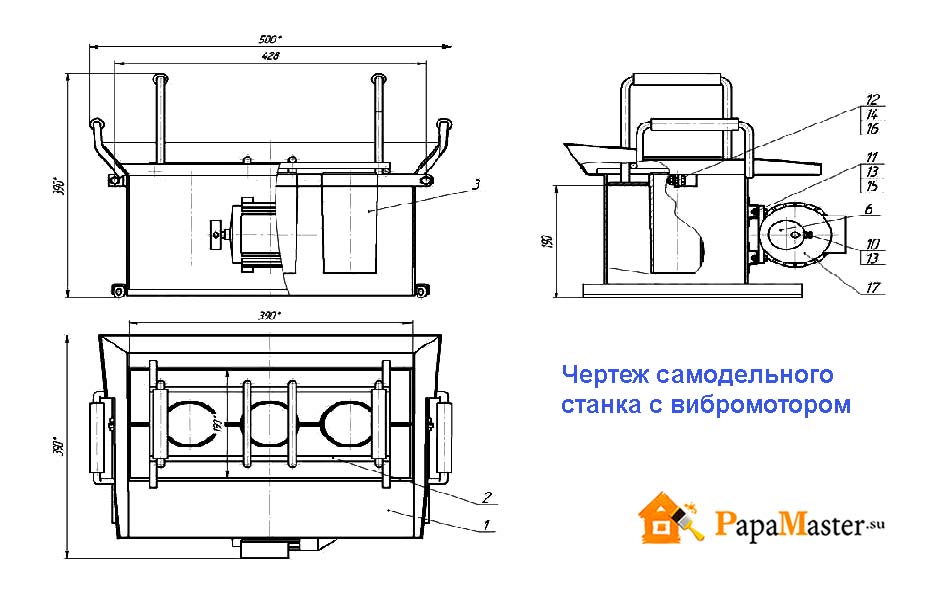

Среди механических устройств, сделанных своими руками, все чаще встречаются кустарные имитации профессиональных вибростолов или вибропресса. Это только подтверждает эффективность используемого в станке принципа формования изделия с помощью вибрации. В его основе лежит генератор вибрации, передающий колебания на стальную коробку с арболитовой смесью. При удачно подобранной частоте колебаний арболитовая масса может самоуплотняться до значительных величин, что делает его наиболее удачным решением в конструкции станка.

Вибростол чаще всего используется, как вспомогательное оборудование, подготавливающее форму перед ее передачей на вибропресс или статический формователь блока.

В простейшем варианте это небольшая станина, сваренная из стального профиля или уголка, в верхней центральной части находятся вертикальные салазки для крепления разборной формы для блока. Сверху форма имеет небольшую надстройку, в которую подается арболитовая смесь в процессе прессования. Салазки жестко соединены с креплением пары электродвигатель – верхняя крышка. На вал электромотора насажен массивный эксцентрик. Масса эксцентрика и величина искусственного дисбаланса регулируется установкой дополнительных грузиков или тяжелых шайб. Таким образом, вручную подбирается амплитуда и частота вибраций формы с уплотняемой смесью.

Прессование арболитового блока на таком оборудовании выполняется в следующем порядке:

- В подготовленную и очищенную от остатков смеси форму загружается 80% необходимого объема арболитовой массы, пресс-форма устанавливается в крепление салазок на станке;

- Массу вручную разравнивают, закрывают крышку и на 30-40сек включают вибропресс.

Под воздействием вибраций смесь равномерно растекается по всей полости коробки.

Под воздействием вибраций смесь равномерно растекается по всей полости коробки. - После предварительного опрессовывания арболитовой массы вибростол отключается, в форму засыпается оставшееся необходимое количество материала, и процесс прессования повторяется;

- После 2-3мин работы вибропресс останавливается, и спрессованный блок через откидывающееся днище или с помощью опрокидывания формы извлекается на подготовленный металлический поддон. Свежепрессованный блок руками лучше не брать, а перенести к месту сушки на поддоне.

Важно! Наиболее сложным в процессе прессования является подбор необходимой влажности смеси. Масса должна быть достаточно рыхлой и вязкой, но при прессовании на вибропрессе вода или раствор не должны уходить из объема.

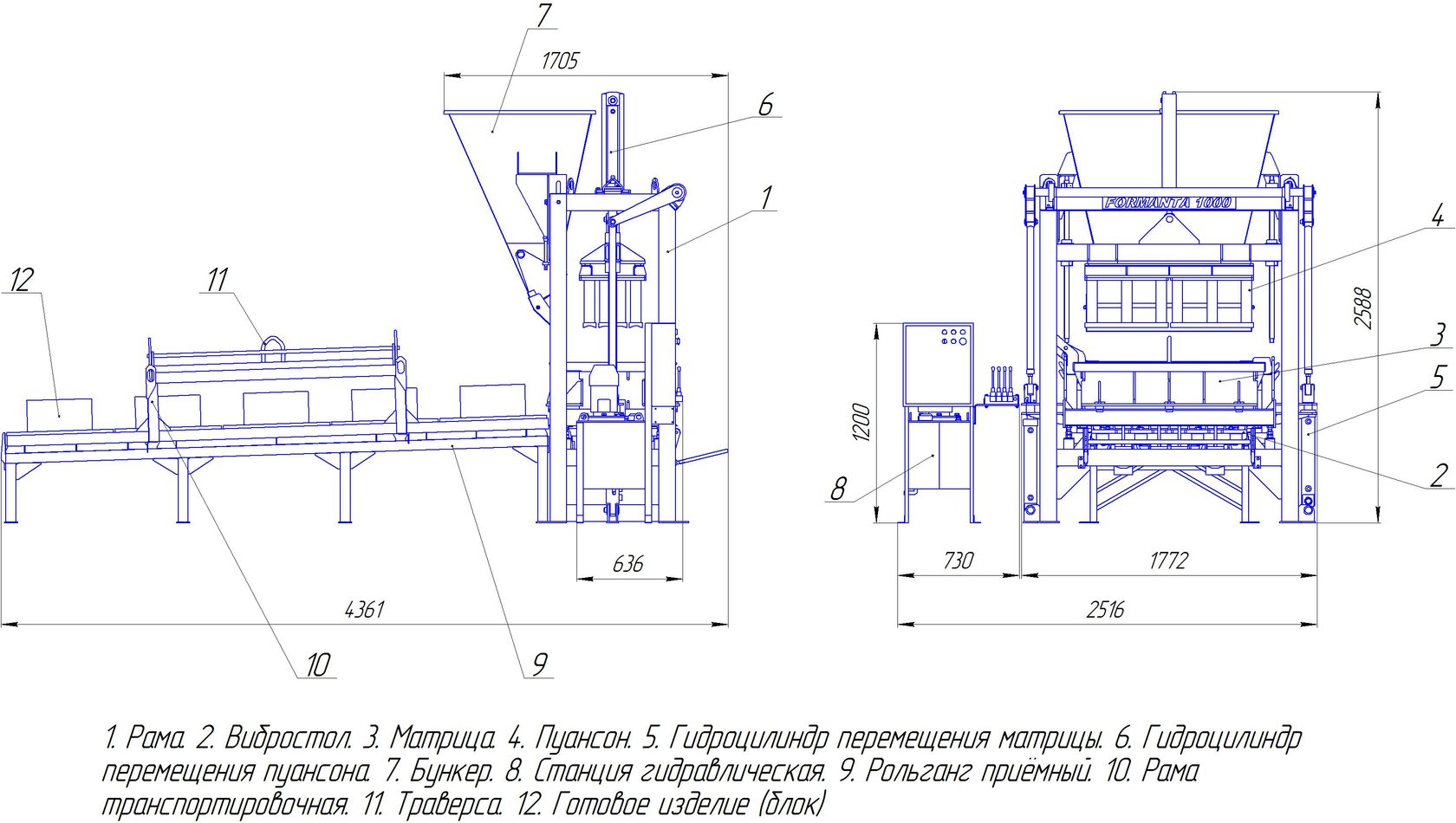

Современные промышленные станки и вибропрессы

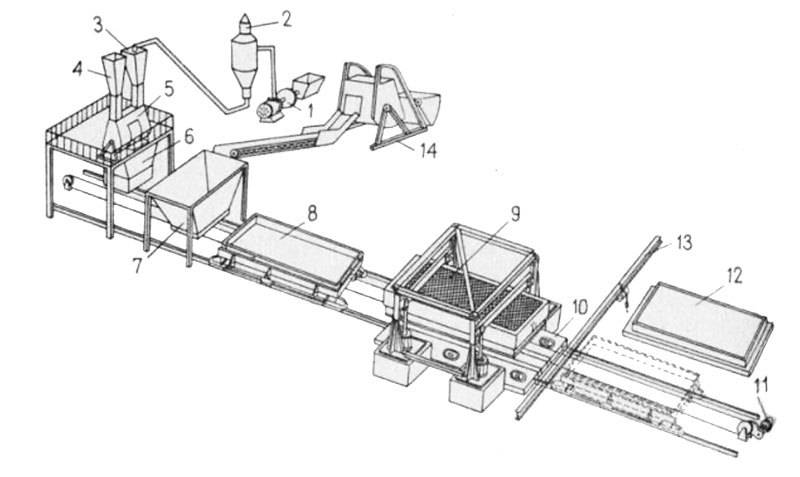

Использование вибропресса в процессе изготовления позволяет отказаться от мощных и тяжелых гидравлических прессов и организовать выпуск арболитового блока, что называется, «на потоке». Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Сама установка выполняется, как один агрегат с дозирующим устройством и механизмом освобождения штампа от готовых блоков. Зачастую в комплекте с вибропрессом устанавливают второй бункер для облицовочного штукатурного материала. В результате получается арболитовый блок с оштукатуренной поверхностью.

Производительность подобной установки позволяет за рабочий день изготовить до 20 м3 арболитовой смеси. Преимущества – значительно более высокое качество блока, высокая окупаемость и ремонтопригодность. При работе в 50% от максимальной производительности и постоянной реализации изготовленной продукции вибропресс окупается за 6-7 месяцев работы, за один строительный сезон.

Заключение

Приведенные выше показатели касаются исключительно фирменных станков, китайские или кустарные станки, как правило, выходят из строя задолго до наступления срока самоокупаемости.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

Видео: Производство арболитовых блоков на ВИБРОПРЕССЕ

Биржа ProСтанки

Сотрудник

ООО Станкарь

Добавлено: 29.07.2019 в 21:26

Продолжительность: 03:12

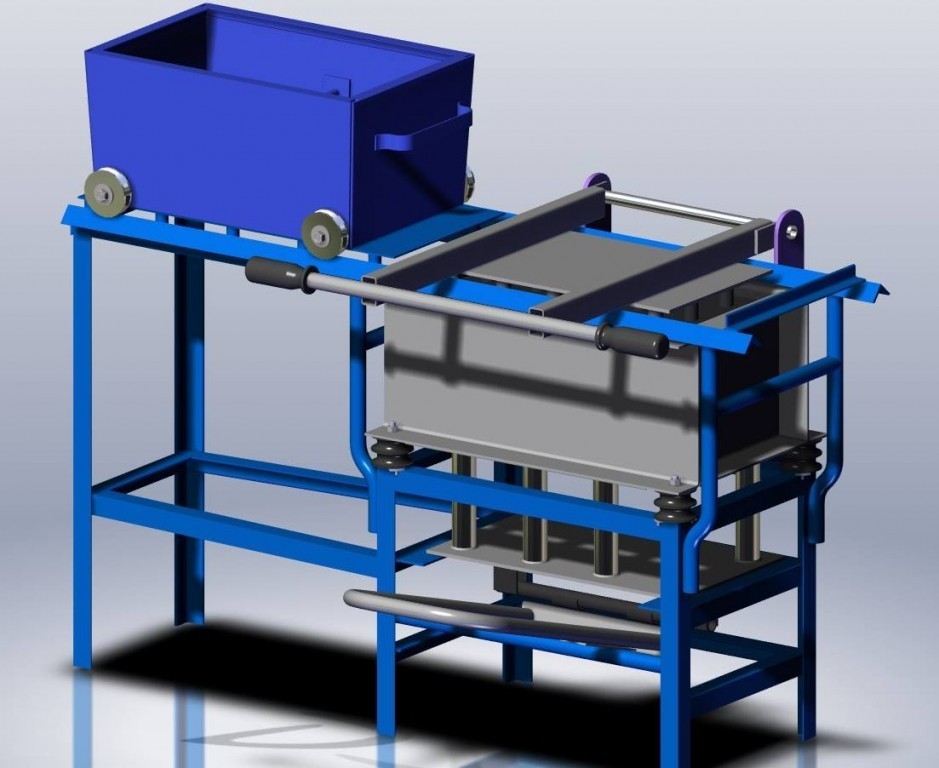

Вибропресс для арболитовых блоков СТАСАР-500

Уникальность и преимущество Вибропресса «Стасар_500»

1. Оборудование для арболитовых блоков не сложное, просто в обращений и монтаже

2. Не требует больших производственных площадей

3. Кротчайшие сроки окупаемости данного оборудования

4. Монтаж и ввод в эксплуатацию в течении 10-20 минут

5. Срок обучения персонала 20-30 минут

6. Штат сотрудников 1-2 человек

Штат сотрудников 1-2 человек

7. Использование отходов деревообработки

8. Требуемая производственная площадь от 50 кв.м.

Звоните 8(8452)39-81-85

Консультация абсолютно бесплатная!

Комментарии

Пользователь запретил комментирование!

Интересные статьи партнеров

Как продлить срок службы оптоволоконного лазерного станка?

Новости производства: новая система испытаний по Бринеллю от Ametek, восковое покрытие Versil-Pak от Daubert Cromwell, автоматизированная система сварки от «Pemamek»

Тест лазерного очистителя металла от ржавчины непрерывного типа LM-2000C/1500 Raycus на складе

Запуск оптоволоконного лазерного станка по металлу XTC-1530H/1500 Вт Raycus в Белорецке

Как правильно подобрать скорость резания токарного станка [2 часть]

Пусконаладка автоматического кромкооблицовочного станка Sicar EB-220 в Набережных Челнах

Идеи для лазерной резки: Гибкие подложки для сервировки стола + DXF файлы

Комплексная поставка в Клушино — пусконаладка трех станков

Как работает защита от цепной пилы

Похожее видео

9 дешевых и простых идей для костра своими руками, которые можно построить за выходные

Фото: istockphoto. com Это всего лишь вопрос времени, когда наступят суровые зимние температуры. Однако сейчас вы можете продлить сезон патио и в полной мере насладиться осенью с помощью костровой ямы, сделанной своими руками. Прокрутите вниз, чтобы увидеть девять различных подходов, в каждом из которых используются разные строительные материалы и разный уровень навыков. Каковы дополнительные возможности этих самодельных кострищ? Такой же выдающийся.

com Это всего лишь вопрос времени, когда наступят суровые зимние температуры. Однако сейчас вы можете продлить сезон патио и в полной мере насладиться осенью с помощью костровой ямы, сделанной своими руками. Прокрутите вниз, чтобы увидеть девять различных подходов, в каждом из которых используются разные строительные материалы и разный уровень навыков. Каковы дополнительные возможности этих самодельных кострищ? Такой же выдающийся.

Недорогие идеи для костровой ямы своими руками

Уютный уголок на заднем дворе не обязательно должен стоить руки и ноги. Следующие конструкции костровой ямы на заднем дворе недороги и просты в строительстве.

1. Яма для костра, полностью изготовленная из натурального камняФото: istockphoto.com

Камни, расположенные по кругу: если есть более старый и проверенный способ безопасного сдерживания огня, я хотел бы знать об этом. Нет, вам не обязательно жить рядом с каменоломней; Spoonful of Imagination построила одну из камней, найденных на их территории. Время от времени обслуживаемый, это самодельная яма для костра с нулевым долларом, которая прослужит всю жизнь. Только обязательно убирайте опавшие листья и другие легковоспламеняющиеся материалы вокруг камней каждый раз, когда разводите огонь.

Время от времени обслуживаемый, это самодельная яма для костра с нулевым долларом, которая прослужит всю жизнь. Только обязательно убирайте опавшие листья и другие легковоспламеняющиеся материалы вокруг камней каждый раз, когда разводите огонь.

Фото: istockphoto.com

Поскольку они настолько недороги и прочны (стоимостью около 1 доллара в The Home Depot), шлакоблоки хорошо подходят для различных проектов по дому. . Здесь ряд блоков, расположенных по кругу, создает яму для костра своими руками примерно за 20 долларов. Чтобы усилить сборку, необязательным шагом будет укладка еще одного ряда поверх первого и закрепление его строительным клеем в месте соединения шлакоблоков друг с другом.

3. Современный стол для костраФото: istockphoto.com

Создайте стильный современный очаг для костра, подобный показанному здесь, сначала соорудив прочное деревянное основание. Затем отлейте стильную бетонную столешницу с вставной корзиной для огня и прикрепите ее к деревянному основанию. Для дополнительной безопасности установите вокруг пожарной корзины пламегаситель из закаленного стекла.

Для дополнительной безопасности установите вокруг пожарной корзины пламегаситель из закаленного стекла.

Точно так же Карен из The Art of Doing Stuff сделала современную настольную яму для костра. Банка с гелевым топливом, расположенная в основании — перепрофилированное металлическое кашпо — обеспечивает маленькое пламя, а декоративные камни лежат на вырезанной по размеру сетке. Обрамление топки представляет собой прозрачный короб из четырех стеклянных панелей, соединенных между собой силиконом.

4. Яма для костра с грилемФото: istockphoto.com

Ямы для костра на заднем дворе обычно используются для жарки зефира и хот-догов на палочках, но добавьте решетку, и вы получите мгновенный гриль!

Вы можете легко построить яму для костра из бетонных блоков вокруг портативного угольного гриля, используя готовые и доступные «кольца деревьев». Возможно, самая сложная часть — спроектировать внутреннее кольцо для костра так, чтобы оно имело идеальный размер, чтобы поддерживать выступ чаши гриля в центре.

Фото: etsy.com

Мне бы никогда не пришло в голову превратить барабан сломанной стиральной машины в яму для костра, сделанную своими руками. Но это возможно — даже в тренде! Сначала вам нужно зачистить барабан от всех его пластиковых частей. Далее неэстетичные края следует убрать с помощью УШМ, а можно добавить металлические ножки или пьедестал с помощью сварщика. Барабан стиральной машины идеально подходит для сдерживания пламени, а металлический корпус излучает тепло, как самодельный обогреватель для патио. Великолепно!

6. Яма для костра своими руками из брусчаткиФото: istockphoto.com

Тротуарная брусчатка легко доступна в магазинах товаров для дома и садовых центрах повсюду — и это отличный материал для строительства ямы для костра своими руками. Тот, что показан здесь, сделан из толстых блоков в виде подпорной стены вокруг основания, а затем увенчан плоскими камнями в стиле тротуарной плитки вдоль верхней части. Капли строительного клея между брусчаткой помогут костровой яме противостоять любым погодным условиям.

Капли строительного клея между брусчаткой помогут костровой яме противостоять любым погодным условиям.

Фото: quikrete.com

Прочная бетонная яма для костра, подобная этой, разработанной Quikrete, прослужит вам долгие годы. Чтобы построить его, просто соорудите из дерева ту форму, в которой плавает ваша лодка, смешайте и залейте бетон и дайте ему полностью застыть. Если у вас есть остатки бетона, сделайте подходящую скамейку или увесистое кашпо!

8. Костровая яма по кирпичикамФото: istockphoto.com

Так же просто, как упомянутая выше яма для костра из натурального камня, эта кирпичная версия строится путем простой укладки кирпичей. Прелесть этой конструкции в том, что ее можно легко разобрать, чтобы хранить в межсезонье и установить на новом месте во дворе в следующем году.

9. Встраиваемая в землю яма для костра из камня и кирпича Фото: istockphoto. com

com

Кому не понравится эта нестандартная яма для костра и место для отдыха на заднем дворе? Он сделан из смеси блоков подпорной стены, кромок и брусчатки различных размеров, заблокированных на месте с помощью песка для брусчатки. А в центре — идеально пропорциональная встроенная яма для костра.

Часто задаваемые вопросы О ямах для костра своими руками

Вдохновились спроектировать и построить костровую яму на своем участке в этом сезоне? Сначала прочитайте эти общие вопросы и ответы.

Можете ли вы построить свою собственную яму для костра?Да, построить яму для костра на заднем дворе — это простой проект для любого домовладельца. Во-первых, обязательно проконсультируйтесь с местными органами власти (строительными нормами, ассоциацией домовладельцев и т. д.), чтобы убедиться, что вам разрешено строить дом на вашей территории и что ваши планы соответствуют всем существующим требованиям.

Как сделать недорогое место для костра?Один из самых недорогих способов соорудить кострище – сложить по кругу натуральные камни (даже лучше, если они уже есть на вашем участке!)

Что положить на дно костровой ямы? Хорошо работает голая грязь, а также камень, кирпич, бетон или металлический контейнер, такой как переработанный барабан стиральной машины.

Инструменты и оборудование, используемые подрядчиками по бетонным работам

Строительный проект обычно начинается с того, что квалифицированная бригада закладывает фундамент для конструкции из бетона.

Чтобы выполнить эту важную работу, команда зависит от своих инструментов и оборудования, а также от опыта и логистической поддержки.

Поэтому в этой статье вы найдете обзор всех основных инструментов и оборудования, используемых бетонными подрядчиками.

В этой статье…

Разметочная машинаВы не сможете правильно уложить бетонный фундамент без использования разравнивающей машины.

Подрядчики используют его для выравнивания бетонной поверхности, когда она еще влажная. В прежние времена рабочие использовали 2 x 4, чтобы закончить проект, поэтому машины для стяжки стали большим шагом вперед.

Как вы понимаете, существует множество видов разравнивающих машин.

Для этой статьи мы перечислим 3 основных типа, которые вы должны знать.

Ферменная стяжка представляет собой простое приспособление, при котором подрядчики устанавливают лезвие внутри ферменной рамы и вручную тянут его, чтобы выровнять поверхность. Ферма надежно удерживает лезвие, поэтому его неравномерно тянут влево или вправо.

Для больших поверхностей подрядчики используют роликовые стяжки. Их должны эксплуатировать два подрядчика (по одному с каждой стороны), а больше рабочих будут вручную разглаживать бетон.

Вы можете увидеть, как они работают на практике, в видео ниже, начиная с отметки 0:17:

Наконец, есть лазерные машины для стяжки. Этот тип предлагает наибольшую точность, поскольку они используют лазеры для определения неровных поверхностей и даже их автоматического выравнивания. Они приводятся в движение двигателем, который тянет лезвие назад.

Они приводятся в движение двигателем, который тянет лезвие назад.

Тачка незаменима на любой строительной площадке, особенно при работе с бетоном.

Ускоряет транспортировку материала и невероятно прост в использовании.

Для более интенсивных работ подрядчики используют моторизованные тачки, так как бетон может быть тяжелым.

Если вы едете в гору на обычной тачке или просто устали, легко потерять равновесие и разлить бетон, поэтому моторизованная гораздо удобнее.

Помимо влажного бетона, тачки часто используются для перевозки упакованных материалов и инструментов.

Переносные миксерыКак вы знаете, работа с бетоном требует постоянного смешивания цемента с водой перед укладкой.

Если ваши люди работают с непереносным миксером, они будут тратить чрезмерное количество времени, перемещаясь между миксером и рабочей площадкой, что не идеально, так как бетон должен быть влажным, когда применяемый.

Причем чем дальше миксер стоит от рабочей площадки, тем больше вероятность рассыпания материала при транспортировке.

С другой стороны, переносные бетономешалки легко перемещать, а это значит, что вы можете смешивать цемент рядом с рабочей площадкой, практически исключая утечку, а также повышая свою производительность.

Затирочные машиныЕще одним неотъемлемым инструментом для завершения строительства с использованием бетона является затирочная машина.

Подрядчики используют терки для выравнивания поверхности бетона. При каждом движении назад поплавок срезает высоты бетонной поверхности и заполняет низины, оставляя за собой ровную поверхность свежеуложенного бетона.

© toddarbini через Canva.comСледует отметить несколько важных моментов.

Во-первых, поплавки бывают разных размеров. Меньшие поплавки обычно используются для достижения труднодоступных мест и узких углов на небольших поверхностях. Они также бывают без ручки.

Они также бывают без ручки.

Однако более крупные являются наиболее распространенными, особенно на строительных площадках. Они сделаны из дерева или магния.

Если вы работаете с бетоном с воздухововлечением, используйте магниевую терку, в остальных случаях подойдет деревянная терка.

ПароизоляцияПосле укладки бетона он должен высохнуть, чтобы проект был успешно завершен. Чтобы убедиться, что бетонная плита высохнет, подрядчики используют пароизоляцию.

Источник: For Construction ProsНа строительных площадках существуют различные источники влаги. Пар проходит через бетон и сохраняет его влажным, что приводит к нарушению процесса сушки, что приводит к повреждению.

Некоторые из наиболее распространенных проблем, связанных с парами:

- Щели и карманы в бетонной плите

- Повреждение пола

- Рост плесени

- Ослабление прочности бетона

Пароизоляция предотвратит распространение влаги, поэтому целостность бетона не будет нарушена.

Наконец, часто основной источник влаги находится в земле. Вот почему подрядчики используют пароизоляционные материалы для герметизации паров под бетонной плитой.

Фрезы и кромкообрезные станкиЧасто проекты требуют, чтобы бетонные плиты имели канавки, чтобы облегчить дальнейшие операции.

Фрезы для канавок и кромки — отличные инструменты для этой работы. Мощный двигатель, который приводит их в движение, позволяет лезвию или диску прорезать влажный бетон.

© kozmoat98 через Canva.comВ куттерах используются различные лезвия, подходящие для разных проектов. Современные также имеют лазерное наведение, чтобы подрядчики могли выполнять процесс более точно.

Кроме того, как и все оборудование для бетона, канавкорезы и кромкообрезные станки бывают разных размеров. Они доступны как ручные инструменты, так и более тяжелое колесное оборудование для более сложных задач.

Виброплиты Виброплиты широко используются в проектах по уплотнению грунта и устранению воздушных карманов перед укладкой бетона.

Если земля, которую вы используете в качестве фундамента, имеет воздушные карманы, целостность вашей конструкции будет нарушена. Вы рискуете повредить его и рухнуть под слишком большим весом.

С помощью виброплиты подрядчики могут приложить усилие к земле и убедиться, что она готова к бетонированию.

Базовый однопластинчатый каток может создавать усилие от 3000 до 5000 фунтов и является популярным решением для небольших проектов.

Уплотнители для тяжелых условий эксплуатации обладают большей маневренностью и могут высвобождать еще больше усилий для выполнения более сложных строительных работ.

Молотки и дрелиМолоты и дрели – первое, что приходит на ум, когда вы думаете о строительных площадках.

Так как бетон является труднопроходимым материалом, подрядчики используют эти инструменты для проникновения в него. Например, когда подрядчики удаляют старый бетон для установки новой системы трубопроводов, вы обычно видите на месте электродрели.

Точно так же молоты — это обычно первое, что вы слышите в придорожном строительстве. Что делает это оборудование бесценным, так это то, что оно может дробить бетон, но, тем не менее, его легко транспортировать и перемещать по площадке.

Бетонный заводС технической точки зрения, бетонный завод — это любое оборудование, используемое для смешивания материалов для производства бетона.

Однако, когда подрядчики говорят о бетонных заводах, они имеют в виду оборудование, которое может смешивать большое количество бетона за короткое время.

Для различных строительных проектов требуется разное количество готового бетона. Поскольку при работе с бетоном важно время, некоторые проекты невозможно выполнить только с помощью стандартных бетоносмесителей.

Источник: Apollo Inffratech Бетонный завод может смешать от 50 до 80 кубических ярдов бетона всего за один час. Когда подрядчики работают над сложным проектом, связанным с бетоном, они полагаются на мобильные бетонные заводы для смешивания бетона и поддержания производительности.

Это оборудование всегда крупнее портативных миксеров, но это компенсируется высокой производительностью смешивания.

Вибраторы для бетонаКак следует из названия, вибратор для бетона представляет собой инструмент, который использует свой шланг, чтобы вызвать вибрацию влажного цемента и сделать его компактным и плотным. Это удаляет открытые полости, оставшиеся в конструкции, также известные как соты.

Источник: Гражданские инженерные заметкиБетонные вибраторы часто используются для работы с более глубокими бетонными плитами. Например, если вы заполняете дорожную яму бетоном, вам придется использовать бетонный вибратор, чтобы предотвратить новый обвал.

БетоноукладчикиБетоноукладчики незаменимы при строительстве дорог благодаря их способности одновременно смешивать бетон и укладывать дорогу. Это стало возможным благодаря двум важным особенностям.

© козмоат98 via Canva.com Подающий ковш в верхней части машины перемешивает влажный бетон, а стяжка в нижней части распределяет и выравнивает его.

Без бетоноукладчиков подрядчики тратили бы очень много времени на смешивание, укладку и укладку бетона с помощью различного оборудования.

БетононасосыБетононасос — это машина, которая транспортирует бетон из грузовика или цистерны туда, где вы хотите уложить бетон.

Когда вы перемещаете большое количество бетона, его невозможно эффективно перемещать без насоса. Бетононасосы приводятся в действие двигателем, который выталкивает влажный бетон из резервуара по трубам с усилием 25 000 фунтов.

Источник: LEADCRETEТрубка насоса усилена системой хомутов, чтобы трубы не порвались под давлением.

Бетонные бакиБетонные баки являются жизненно важным оборудованием для любых строительных работ, требующих большого количества бетона.

Такие резервуары предназначены для транспортировки и хранения влажного бетона в готовом к использованию состоянии. Внутренняя часть бака сделана из бетона, чтобы материал не прилипал. Автоцистерны и стационарные резервуары часто можно увидеть на разных строительных площадках.

Автоцистерны и стационарные резервуары часто можно увидеть на разных строительных площадках.

Как вы знаете, работа с бетоном также включает разрушение бетонных конструкций. Для этой задачи подрядчики полагаются на бетонные дробилки.

Как и другие тяжелые транспортные средства, бетонные дробилки представляют собой прочные машины, которые используют свою гидравлическую руку для измельчения бетона и дробления его на кусочки.

Наиболее отличительной чертой бетонодробилки является ковш дробилки, используемый для сбора щебня и его перемещения.

© Максим Сафанюк через Canva.comВсякий раз, когда проводится тяжелая работа по сносу, вы почти наверняка увидите бетонные дробилки за работой.

Бетонные конвейерыКогда подрядчикам необходимо переместить бетон в менее доступное место, они используют бетонные конвейеры.

Без конвейера для бетона вам пришлось бы проектировать насосную систему на месте для конкретного проекта и тратить время и ресурсы только на то, чтобы доставить материал на более высокое место.

Бетонные конвейеры имеют длинную конвейерную ленту, которая перемещает материал по горизонтальной или вертикальной линии.

Источник: Civil Engg WorldКонвейерная лента прочная и также сделана из бетона, поэтому перемещаемый материал не прилипает к ней. Бетонные конвейеры просты в развертывании и доступны по цене, поэтому подрядчики регулярно полагаются на них.

Бетоноукладчики со стрелойУкладчики со стрелой представляют собой мощные машины, используемые для быстрой подачи бетона на строительную площадку. Они часто присутствуют в сложных бетонных операциях, например, при закладке бетонного фундамента большого здания.

Укладчики бетонных стрел используют длинный гидравлический рычаг, который направляет трубу, по которой влажный бетон перекачивается из резервуара.

Думайте о россыпи стрелы как о бетононасосе, который может перемещаться на большие расстояния; они также полагаются на высокое давление для перемещения большого количества бетона на десятки ярдов за час.