Керамзитобетонный блок по ГОСТу

Характеристики, которыми обладают керамзитобетонные блоки стали причиной их массового использования в строительных целях. Они достаточно прочны для материала с настолько низкой теплопроводностью.

Характеристики, которыми обладают керамзитобетонные блоки стали причиной их массового использования в строительных целях. Они достаточно прочны для материала с настолько низкой теплопроводностью.

Но чтобы такой строительный материал служил долго и обладал нужными параметрами, он должен изготавливаться согласно ГОСТ.

Детальная информация содержится в документе 6133–99, основную суть которого и раскроем дальше. Это разрешит понять основные требования к готовой единице каждого элемента без необходимости искать специальную документацию.

Подбор состава: рекомендации и таблица

Существуют такие рекомендации общего характера, которые всегда стоит учитывать, выбирая керамзитобетон для конкретного строительства:

- Для производства блоков предпочтительно использовать портландцемент с маркой 400 и больше.

- Если подразумевается тепловая обработка элементов, то в качестве вяжущего компонента раствора применяется алитовый цемент.

- Можно применять гравий керамзитовый (без песка), кварцевый песок (повышает прочность и упругость), цемент гидрофобный – это снижает уровень водопоглощения блоком.

При изготовлении материала с максимально высокой прочностью в его состав не входят пластификаторы – они его делают менее прочным.

Также стоит учитывать, что для увеличения прочности материала добавляется больше вяжущего вещества, а это в свою очередь способствует увеличению массы. Именно поэтому рекомендуется при изготовлении использовать портландцемент высоких марок.

Для точной ориентации с пропорциями, которые используются при производстве блочного керамзита можно воспользоваться следующей таблицей.

| В состав керамзитобетонно | ||||||

|---|---|---|---|---|---|---|

| Плотность материала | Цемента марки 400, т | Керамзита (насыпная плотность П150-П200) | Воды, л | Песка, т | ||

| м³ | т/м³ | кг | ||||

| 1700 | 0.38 | 0,62 | 700 | 720 | 140 | 0.83 |

| 1700 | 0.41 | 0,56 | 600 | 0.88 | ||

| 1600 | 0.40 | 0,72 | 700 | 0.64 | ||

| 1600 | 0.43 | 0,68 | 600 | 0.68 | ||

| 1500 | 0.43 | 0,8 | 700 | 0.42 | ||

| 1000 | 0.25 | — | 700 | — | ||

Какой бывает керамзитобетон по ГОСТ

Блок из керамзита – строительный материал для сооружения стен. Создается способом формирования каждого элемента со смеси, составляющие которой наделяют блоки нужными свойствами для эксплуатации. Имеет вертикальные пустотные образования (сквозные и несквозные).

Виды блоков из керамзита по ГОСТ:

- Полнотелый. Такой элемент может иметь небольшие пустоты для удобства переноса и укладки или вообще изготавливаться без них.

- Рядовой. Стеновой материал для сооружения конструкций, поверхность стен которых будет после возведения отделываться.

- Лицевой. Может обладать декоративным покрытием с 1 или 2 сторон, и применяется для строительства стен, а также в облицовочных целях.

Согласно нормативной документации, паз – специальное углубление, созданное для обеспечения максимального сцепления между элементами стены – повышает прочность кладки и общие характеристики конструкции.

Фактуры поверхностей:

- Колотая – дополнительно не обрабатывается и имеет неровности, превышающие 8 мм.

- Рифленая – имеет выступы вдоль продольной поверхности, которые чередуются правильным образом (вместо выступов могут быть впадины).

- Шлифованная – такие элементы поддаются однократной шлифовке, в результате чего стают шероховатыми и имеют следы обработки.

- Гладкая – покрытие с однообразной шероховатостью и полным отсутствием последствий обработки.

Керамзитобетонные блоки: их параметры и размеры

В документации ГОСТ 6133-99 можно найти информацию по блочному керамзиту:

- Назначение. Могут изготавливаться для лицевой, рядовой укладки, а также для возведения наружных, внутренних стен и перестенков.

- Лицевые поверхности. Строительный элемент, в зависимости от использования, имеет 1 облицовочную (лицевую) поверхность или 2: боковую и торцевую. Лицевая поверхность может изготавливаться с фактурой, обозначенной в конкретном ГОСТ, кроме шлифованной (только по желанию потребителя и предварительного согласования). Что касается цвета, то блочный материал бывает бесцветным или окрашиваться путем добавления в состав цветного цемента или специальных пигментов.

Производитель должен предоставлять зарегистрированные образцы керамзита в определенном цвете, которым готовый продукт будет точно соответствовать.

- Формы. Керамзитобетонные блоки могут производиться с формами и размерами, предпочтительными для условий конкретного строительства (определяется потребителем). В основном, они имеют формы прямоугольного параллелепипеда.

- Торцы. Они могут изготавливаться с плоской поверхностью, наличием пазов или шпунта и гребня. Можно производить материал, у которого только одна грань будет плоская – торцевая. Что касается углов, то они могут быть как прямыми, так и закругленными. Опорные же стороны блоков имеют плоскую поверхность или они изготавливаются с пазами (продольными).

Продольные пазы на опорной поверхности должны отступать от боковой поверхности керамзитового камня не менее, чем на 2 см. Если это правило не соблюдено, то производитель не придерживается строительных требований к изготовлению конкретного вида материалов.

- Наличие пустот. Блоки керамзитобетонные бывают полнотелые или пустотелые. Вне зависимости от конструкции масса одного камня не должна составлять больше 31 кг.

- Расположение пустот. Они могут быть сквозные и несквозные. Они расположены правильно, если проходят перпендикулярно опорной поверхности, а также правильно распределены.

- Толщина стенок. Если камень имеет в конструкции пустоты, то этот показатель равен 2 см для наружных стенок, аналогично для внутренних вертикальных перегородок. Для блоков с пустотами несквозного типа, горизонтальные перегородки должны быть не меньше 1 см.

- Прочность на сжатие. Они могут быть марок 50–300 и 100–25 при изготовлении из тяжелого и легкого бетона соответственно.

- Морозостойкость. Есть маркировка F15–200, где цифры означают количество размораживания/замораживания, которые выносит камень без потери эксплуатационных качеств.

По классам морозостойкости классифицируются все керамзитобетонные блоки, кроме элементов, которые будут использоваться для сооружения перегородок (они не будут поддаваться воздействию мороза).

Также ГОСТ нормируются и условные обозначения, которые нужны для оформления заказа и точного соответствия производимого продукта требованиям потребителя. Значение условных обозначений:

- К – камень.

- С – выполняют кладку стены.

- П – выполняют перегородки.

- Л – выполняют облицовку.

- П – укладывают в ряды.

- Пр – порядовочный.

- УГ – устанавливают по углам.

- ПЗ – применяют для перевязки.

- ПС – имеет пустоты.

Отличные показатели материала не разрешают его использовать в прямом контакте с поверхностью грунта – в таких условиях он будет подвержен разрушительному воздействию влаги.

Дальше уже идут показатели длины, прочности, морозостойкости, плотности и номера стандарта, которым руководствовались при изготовлении материала. К примеру, приведем порядовочный камень с пустотами, произведенный для укладки стены и одновременно облицовки, а также имеет 100 марку прочности, 150 – по морозостойкости, среднюю плотность 1600 кг/м3 и длину 390 мм. Такой элемент будет иметь обозначение КСЛ-ПР-ПС-39–100–F150–1600 ГОСТ 6133-99.

Список технических требований

Строительные требования распространяются на внешний вид, физико-механические свойства и используемое сырье.

- Визуальные показатели.

Требования к виду камня следующие:

- Не должно быть дефектов на внешней поверхности.

- Обязательно соблюдение размерных и числовых показателей.

- Не допускается наличие на поверхности лицевой стороны жировых пятен, размеры которых составляют больше 1 см.

- В партии должно быть меньше 5% блоков из общей массы с пересекающими ребра трещинами, а также (входит в эти 5 процентов) половняка (треснутого на половину блока).

- Требования к физико-механическим показателям.

- Отгружаться потребителю должен материал, обладающий нужной прочностью для использования в определенных строительных целях и точно соответствующий ГОСТу 18105 – используя этот документ, производитель назначает изделие прочностью для определенного проектного возраста.

- При отгрузке на строительный объект материала его реальная прочность должна соответствовать проектной на (летом/зимой): 80/90% — легкий бетон М100 и меньше, 70/85% — тяжелый бетон М125 и меньше; 50/70% — бетон М150 и лучше.

- Изготовитель может гарантировать, что строительный материал наберет нужного показателя прочности за 28 дней с момента производства.

- Что касается морозостойкости блоков, то она исчисляется количеством замораживаний/оттаиваний, после которых керамзитобетон потеряет не более 20% прочности на сжатие и 1% массы.

- Камень, предназначенный для сооружения внешних стен конструкции, должен проходить дополнительные испытания уровня теплопроводности и плотности, которыми он будет обладать не как отдельный блок, а как составляющая уже возведенной стены.

- Требования к сырью и материалам.

- Производя блочный, вяжущий компонент должен соответствовать следующим ГОСТ: 965 – портландцемент белый, 10178, 25328, 22266 – обычный цемент и 15825 – портландцемент цветной.

- Показатель удельной эффективной активности естественных радионуклидов материала, из которого производят блоки, не должен превышать 370 Бк/кг.

- Можно использовать химические добавки, если они полностью соответствуют ГОСТ 24211. Такое соответствие определяется путем проведения опытов.

- Для производства в нужном цветовом исполнении можно применять неорганические добавки (неорганические пигменты). Для ознакомления с их списком нужно посмотреть приложение «В» главного документа, регламентирующего производство блоков из керамзита.

- Требования к воде указаны в строительных требованиях 23732.5.6.

В каждом пакете должно быть промаркировано 1 изделие в любом из рядов. Маркировка наносится на не лицевую поверхность. Для этого используется несмываемая краска. В штампе должно быть указано название производителя и также условные обозначения материала (использование, прочность, морозостойкость и т. д.)

Особые требования предоставлены и к наполнителям. Для точного ознакомления с ними следует подробно изучить пункт 5.5.2 строительных требований.

Также существуют требования ГОСТ, по которым регламентируется то, как должны приниматься и перевозиться керамзитобетонные блоки, храниться, а еще ка правильно проводить контроль их качества. Эти процессы трудно контролировать человеку, который закупает материал для частного использования. Если же все-таки есть необходимость подробно ознакомиться с этими моментами, то следует открыть свод строительных требований и посмотреть «Правила приемки блоков из керамзитобетона», «Методы контроля за блоками из керамзитобетона». Также полезным для ознакомления может оказаться пункт «Транспортирование и хранение блоков из керамзитобетона».

kamedom.ru

Рецептура керамзитоблока — классификация керамзитоблоков

Керамзитоблок — это специальный строительный камень, который изготавливается способом полусухого прессования. Керамзитоблок, как правило, имеет форму прямоугольного параллелепипеда. Этот вид материала, изготавливается из керамзитобетона, то есть из смеси, обладающей высокими показателями вязкости (цемента), специального типа наполнителя и воды.

Особенности керамзитоблока, как строительного материала

При уменьшении показателей содержания в составе керамзитоблока цемента и песка, общий удельный вес смеси будет снижаться. Рецептура керамзитоблока с удельным весом, составляющим до 1100 кг/куб. м., может полностью отсутствовать песок, количество цемента снижается, а объем используемого керамзита увеличивается.

Классификация

Керамзитоблоки должны полностью соответствовать существующему ГОСТ 6133-99 и имеют определенную классификацию:

- По назначению. Теплоизоляционные (400-650 кг/куб.м.) — для выполнения утепления различного вида. Конструктивные (650-1450 кг/куб.м.) — используются, чаще всего, для возведения стеновых панелей, которые имеют один слой. Конструктивные (1450-1850 кг/куб.м.) — для несущих стен и разнообразных инженерных зданий.

- По использованию. Стеновые – для возведения стен домов. Перегородочные – для возведения перегородок.

- По форме. Полнотелые и пустотелые.

Керамзитоблоки, на сегодняшний день, пользуются высокой популярностью и востребованностью для разнообразных строительных работ, потому как обладают большим числом достоинств при использовании. Купить качественные керамзитобенные блоки, сейчас имеется возможность по относительно невысокой стоимости.

Похожие материалы:

keramzitt.ru

Керамзитобетон: состав и пропорции материала

Керамзитобетон – это современный и, на сегодняшний день, достаточно популярный строительный материал, относящийся к разновидности легких бетонов. Благодаря своим уникальным свойствам он совмещает в себе массу неоспоримых достоинств. В первую очередь, стоит отметить натуральные, природные компоненты, входящие в его состав, благодаря которым он обладает не только всеми свойствами натурального дерева, но и во многом даже превосходит его. Например, его смело можно использовать в условиях высокой влажности — он совершенно не боится воды и как следствие не подвержен гниению. На керамзитобетоне никогда не образуется плесень и другие разрушающие факторы. Все это потому, что керамзитобетон относится к так называемым «дышащим материалам» которые на сегодняшний день пользуются огромным спросом. И это не удивительно, ведь они способны долгое время удерживать тепло и при этом не задерживают влагу. Благодаря этим свойствам внутри помещений создаются максимально благоприятные условия – тепло, уют, высокий уровень звукоизоляции, а также хорошая вентиляция, что в свою очередь полностью исключает возможность возникновения сырости, грибка или плесени. Помимо этого, существуют и другие особенности, благодаря которым данный материал так широко востребован по всему миру. В первую очередь — это экономия временных и материальных затрат при производстве строительных работ. Керамзитобетон стоит дешевле многих своих аналогов, а отличное соотношение прочности, размера и веса, позволяет возводить как межкомнатные, так и несущие стены в максимально короткие сроки.

Особенности производства керамзитобетонной смеси и ее состав

Как правило в состав любой керамзитобетонной смеси входят следующие компоненты – это вяжущее вещество, вода и различные заполнители, такие как керамзит. Дополнительно в состав могут также входить различного рода пластификаторы, которые делают бетон более пластичным. Для создания высококачественной керамзитобетонной продукции все эти компоненты должны обладать необходимыми свойствами и должны использоваться в строго установленных пропорциях. Именно от этого зависит марка и прочность конечной продукции.

Вяжущие компоненты

При создании керамзитобетонных блоков используется так называемый портландцемент марка которого должна быть не ниже 400, с минимальным содержанием пуццоланизирующих компонентов, пропорции которых должны устанавливаться опытным путем для каждого материала. Количество содержания пыли не должно превышать установленных норм, в противном случае это снизит воздухостойкость и водостойкость конечной продукции.

Содержание цемента в керамзитобетонной смеси должно быть таким, чтобы соблюдался идеальный баланс объемного веса и прочности керамзитобетона. Низкое содержание данного компонента приводит к значительному снижению объемного веса, что характерно для керамзитобетона портландцемента марки не ниже 400.

Более практичным вариантом является использование гидрофобного цемента, который значительно снижает способность бетона поглощать влагу. При производстве керамзитобетона, подвергающегося предварительной тепловой обработке, рекомендуется использовать цементы алитового типа с 45-процентным содержанием силиката и 10-процентным содержанием трехкальциевого алюмината.

Пластификаторы

Использование в составе керамзитобетонной смеси различных пластификаторов позволяет повысить эластичность бетонных блоков, однако одновременно снижает их прочность и поэтому желательно лишь в тех случаях, где это действительно необходимо.

Вода

Независимо от марки керамзитобетона, вода, входящая в его состав должна иметь все технические характеристики, которые требуются для затворения обычной бетонной смеси. В ней должны полностью отсутствовать какие-либо вредные примеси, которые могут препятствовать хорошему затвердеванию вяжущих компонентов. Как правило, для этих целей используются воды, пригодные для питья. Категорически не рекомендуется использовать сточные или морские воды с уровнем PH менее 5.

Количество добавляемой воды должно подбираться опытным путем так как она может изначально присутствовать в самом наполнителе. В конечном итоге это количество должно быть таким, чтобы бетонная смесь была текучей и вязкой одновременно. Проверить это можно, набрав на совковую лопату горсть получившейся бетонной смеси. Если она начинает растекаться, то смесь получилась слишком жидкой.

Заполнители

В качестве заполнителя наиболее часто используется искусственный гравий (керамзит) или кварцевый песок в чистом виде, без включения каких-либо дополнительных примесей.

Керамзит – это легкий, пористый материал, который составляет основу керамзитобетонной. Именно благодаря ему керамзитные блоки обладают своими уникальными свойствами такими как: прочность, легкость, теплоизоляция и способность долгое время задерживать тепло.

Керамзит изготавливается методом вспучивания из легкоплавких глинистых пород под воздействием высоких температур. Существуют различные виды керамзитных заполнителей, которые отличаются между собой поверхностью, формой и весом, а также размером отдельных фракций. Гравий отличается более круглой и ровной поверхностью и закрытыми порами в то время как щебень наоборот, имеет более угловатые формы, а поры полностью открыты. В зависимости от объемного и насыпного веса выделяют более двенадцати марок керамзита. Что касается прочности, то тут всего две категории — категория А и категория Б.

Существует несколько факторов, свидетельствующих о качестве керамзита:

- Допустимая потеря в весе керамзитных зерен при кипячении в воде не должна превышать более чем 5%;

- Коэффициент соотношения размеров наиболее крупных зерен в общей керамзитной массе к наименее крупным зернам должен составлять не более чем 1,5. При большем коэффициенте прочность керамзитного блока значительно снижается, например, при коэффициенте, достигающим двух, она может снизиться до 30%, а при коэффициенте 2,5 – аж до 40%. Наличие зерен с коэффициентом 2,5 допускается в количестве не более 20% от общей массы.

- Высококачественный керамзит марки менее 400 в течении одного часа не должен набирать в весе более 25% за счет впитывания влаги. Соответственно для марок от 400 до 600 этот показатель равняется 20%. Для марок от 600 до 800 – не более 15%;

Если диаметр зерен керамзита составляет менее 4 мм – данный материал относится к песку не зависимо от того, каким способом он был произведен и какую структуру имеет. Стоит отметить, что чем меньше фракция, тем прочнее и тяжелее будет конечный бетонный блок. Керамзит с большими фракциями используется при производстве керамзитобетона небольшой плотности, который, как правило, имеет наилучшие теплоизоляционные характеристики. Керамзит мелкого помола используется для изготовления более прочных керамзитных блоков, которые чаще используются при строительстве несущих конструкций. Песок, содержащий фракции размером не более 1мм относится к песку мелкого помола, а песок с фракциями от 1мм до 5мм — к песку крупного помола.

superarch.ru

Характеристики керамзитобетонных блоков: достоинства и недостатки

Керамзитобетонные блоки характеризуются свойстами материалов, из которых они состоят. Большое значение в определении характеристик этих конструкций имеют особенности технологии их производства.

Керамзитобетонные блоки характеризуются свойстами материалов, из которых они состоят. Большое значение в определении характеристик этих конструкций имеют особенности технологии их производства.

Какой же состав керамзитобетонных блоков?

Исходным материалом для них служит керамзит, бетон и вода.

Разберемся с составом бетона. Что это за материал? В его состав входит цемент и наполнитель, в качестве которого может выступать песок или щебень. После застывания бетона получается твердый материал, похожий свойствами на щебень. С истечением времени твердость бетона увеличивается и не прекращается даже при воздействии воды. Это очень плотный и жесткий материал, имеющий большую теплопроводимость, в связи с этим его обязательно нужно хорошо утеплять.

Керамзит представляет собой пористый материал, выпускаемый в форме гранул или шариков. Он производится путем обжига глины в специальных печах, которые вращаются. Особенностью керамзита является то, что каждый шарик имеет корку из спекшейся глины, поэтому он легко впитывает влагу и удерживает ее в себе. Это свойство играет большую роль в сельском хозяйстве при выращивании культур на гидропонике. В строительстве такие свойства не очень полезны, из-за впитывания влаги. Для керамзита характерна низкая теплопроводность, сравнима с теплопроводностью дерева, поэтому в качестве утеплителя его использование нежелательно, так как есть много материалов с намного большей теплопроводностью за ту же стоимость.

Теперь о керамзитобетоне. Использование керамзита в качестве наполнителя бетона позволило получить очень интересные и полезные свойства этого материала, благодаря которым керамзитобетон получил большую популярность в строительстве. Изменяя количество наполнителя, можно получить бетон различной плотности. Самая распространенная плотность от 1800 кг на куб.м до 500 кг на куб.м. Чем плотнее керамзитобетон, тем он тяжелее и тем выше его прочность, благодаря чему из этого материала можно возвести здание выше, чем из другого стройматериала, но из-за высокой теплопроводности он нуждается в дополнительной утеплении.

Преимущества керамзитобетонных блоков

Керамзитобетонные блоки значительно упрощают труд строителей. Блоки керамзитобетона обычно крупнее от кирпичей, поэтому возведение здания занимает меньше времени, да и количество блоков тоже меньше, чем кирпичей на строительство одной и той же стены. Отсюда меньший расход раствора и следовательно меньшие трудозатраты. Керамзитобетонные блоки обычно не такие большие, как пено-газобетонные блоки, потому что керамзитобетон намного тяжелее, потому чем больше блок, тем тяжелее его поднять. Обычно керамзитобетонные блоки производят размерами 20х20х40 см.

Керамзитобетонные блоки имеют ряд достоинств. Одним из них является легкость и простота их производства, для которого не нужно дорогостоящее оборудование. Блоки можно производить даже в домашних условиях, благодаря чему, логично предположить, что должна снизиться стоимость этого блока. Но в нашем обществе, как всегда, выигрывает и получает выгоду не конечный потребитель, и даже не производитель, как логически предполагается, а продавец, но эта проблема уже совсем не по сегодняшней теме.

Керамзитобетонные блоки высокой плотности хорошо подходят для возведения домов повышенной этажности. Постройки из керамзитобетона не подвергаются усадке, не деформируются и не образуют трещин в процессе эксплуатации.

Также они обладают высокой паропроницаемостью и для них не нужно устраивать специальную пароизоляцию. Паропроницаемость этого материала вполне можно сравнить с паропроницаемостью кирпича.

В частном строительстве уместно использовать более легкие блоки в сравнении с высотным строительством. Их теплопроводность подобна теплопроводности дерева, а благодаря плотности можно возвести 2-3 этажный дом с железобетонными перекрытиями этажей. В результате использования керамзитобетона в строительстве снижается общий вес дома и производится экономия затрат на сложный фундамент и утепление.

Выгодное отличие керамзитобетона от пено-газобетона состоит в том, что в керамзитобетонные блоки легко вбиваются и держатся обычные дюбели с такимим же обычными шурупами. Этого нельзя сказать о пено-газобетоне, в котором они не держатся, и приходится использовать специальные крепежи.

В некоторых регионах нашей страны есть много полезных ископаемых, таких как глина и известняк. Логично предположить, что в таких регионах должны быть заводы по переработке этих ископаемых и производства из них керамзита, цемента и керамзитобетона. Поэтому, прежде чем отправляться в магазин и переплачивать кругленькую сумму, необходимо узнать, можно ли приобрести эти материалы прямо с завода, без участия посредников и их накруток, что в значительной степени могло бы уменьшить затраты на строительство. К сожалению, в большинстве случаев конечный потребитель оказывается в самом невыгодном положении. Но все же попытаться стоит.

Недостатки керамзитобетонных блоков

Керамзитобетон имеет недостатки, о которых нельзя умолчать. Много факторов создают трудности частным строителям. Прежде всего, это несоблюдение технологии изготовления блоков, некачественное сырье, используемое для удешевления продукции и умалчивание этих фактов. Так и просится вырваться известная присказка, о том, что любая хорошая идея может быть доведена до абсурда недобросовестным исполнением.

Покупая керамзитобетонные блоки, обязательно следует обратить внимание, насколько точно выдержаны их размеры. Возьмите блок в руку и взвесьте хоть примерно, соответствует ли он указанной плотности. Например блок параметрами 20х20х40 см должен иметь объем 16 тис. куб.см. Один кубический метр содержит миллион кубических сантиметров. Если поделить миллион на 16 тысяч, мы совершенно неожиданно получаем в одном кубическом метре 62 с половиной блока. Если кубометр керамзитобетона весит 500 кг, то один блок получается весов 8 кг, что слишком мало. А если блоки пустотелые, то весить они будут еще меньше. В этом случае расчет трудно произвести из-за сложности подсчета точного объема блока.

Как уже говорилось выше, строение из керамзитобетонных блоков будет легче от строения, возведенного из кирпичей, но тяжеловатым для возведения его на облегченном фундаменте. Поэтому здесь тоже нужен правильный расчет.

Из керамзитобетонных блоков рекомендуется возводить тонкие стены с обязательной теплоизоляцией, потому что при кладке стен всегда образуются мостики холода.

Кладка должна быть сразу отделанная утеплительными материалами, потому что со временем его отсутствие может отрицательно сказаться на ее долговечности.

Воздухопроницаемость керамзитобетонного блока слабее, чем кирпича, но с учетом внутренней отделки стен это не имеет существенного значения.

Утепляя стену из керамзитобетона, желательно делать это с внешней стороны сооружения. Для этой цели хорошо подходят минераловатные плиты, имеющие среднюю или малую плотность. Чтобы правильно подсчитать нужную толщину утеплителя, попробуйте воспользоваться калькулятором теплопроводности, если вы в курсе, как это сделать.

Какие можно сделать выводы исходя из характеристик керамзитобетонных блоков?

Керамзитобетонные блоки являются прекрасным строительным материалом, широко используемым на практике многими строителями, которые ценят его высокую прочность, одновременно сочетаемую со сравнительно низким весом. Этот строительный материал по своим физико-механическим характеристикам превосходят по цене и качеству зарубежные аналоги, особенно это касается морозостойкости, теплопроводности, точности геометрических пропорций.

А если вам удастся приобрести этот материал прямо на заводе, без участия посреднических накруток в цене, это будет самое удачное решение возведения дома на сегодняшний день!

Блоки из керамзитобетона. Видео

postroy-sam.com

Керамзитобетонные блоки: состав и принцип производства

Керамзитобетонные блоки бывают стандартных размеров — 190х190х390мм. Они получаются вибропрессованием керамзитобетонной смеси, которая состоит из цемента, керамзитового песка и керамзита. По экологичности керамзитные блоки сопоставляются с керамическим кирпичом, потому что производство блоков требует применение натуральных природных материалов. Между тем, по сравнению с кирпичом, керамзитобетонные блоки более хрупкие, обладают пористой структурой. Но, несмотря на это, использование керамзитобетонных блоков является выгодным решением для строительства, особенно малоэтажных зданий. К примеру, можно построить коттедж в два этажа, себестоимость строительных работ которого снизится на 30%, по сравнению с простым кирпичом.  А самым выгодным решением может стать самостоятельное производство этого стенового материала.

А самым выгодным решением может стать самостоятельное производство этого стенового материала.

Прочность блоков обеспечивается обогащенным песком, что позволяет также использование железобетонных плит перекрытия при строительстве домов из керамзитобетонных блоков. В перегородках без высокой нагрузки применяются блоки с керамзитовым песком. Вот какими методами производители часто экономят на производстве керамзитобетонных блоков

- в смесь добавляют значительно меньше керамзита, в результате — падает теплопроводность;

- вместо обогащенного песка добавляют обычный речной, из-за чего страдает прочность и меняется внешний вид;

- количество цемента сокращается, что действует на прочность изделия;

- сушка свежих блоков производится тепловыми пушками, от чего цемент просто высыхает и рассыпается.

В итоге, нужно отметить, что высокое качество блоков из керамзита доступно лишь немногим крупным специализированным заводам. Тщательно выбирайте производителя, от которого зависит надежность и долговечность вашего будущего строения. Если решитесь взяться за производство блоков самостоятельно, то значительно сэкономите на покупке этого стройматериала, а главное — будете четко знать о составе ваших керамзитовых блоков.

Керамзитобетонные блоки своими руками

Сегодня бетономешалку и вибростанок можно купить без проблем и сделать стеновые блоки своими руками. В таком случае, вы можете быть уверены, что производство 130-150 шт. керамзитовых блоков вам обеспечено, но не забывайте, что это довольно нелегкий физический процесс.

Постройка дома, гаража или перегородки между стенами абсолютно не требует от вас покупки готовых блоков. Кстати, если вам не хочется штукатурить внешнюю сторону стены в последствии, блоки нужно изготовить с защитным слоем. Для дальнейшего покрытия стен штукатуркой блоки делаются из обыкновенного раствора.

Какие составляющие необходимы для приготовления раствора?

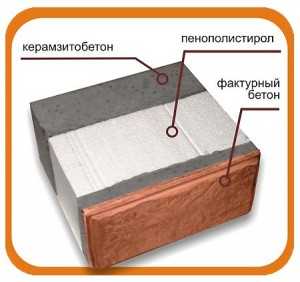

- вяжущие материалы (шлакопортландцемент или портландцемент М400) – 1 часть, и столько же для фактурного слоя;

- керамзитовый гравий — 300-500 кг/м куб. – 8 частей, для фактурного слоя его не используют;

- чистый песок (без ила) размером в 5 мм – 2/3 части, для фактурного слоя нужно использовать 3 части;

- вода – 220-230 л на м3, для фактурного слоя – на глаз.

Если вы добавите в воду раствора стиральный порошок (1 ч. л.) на ведро воды, бетон станет более пластичным. В бетономешалке вначале перемешиваются сухие составляющие, далее добавляется вода и вновь перемешивается до консистенции мягкого пластилина.

Форма для блоков

Блоки размером в 19 х 19 х 14 см и 39 х 19 х 14 см формируются из двух Г-образных частей- половинок и поддона. Половинки делаются из досок 20мм, обиваются изнутри жестью, затем соединяются защелками, которые состоят из полосок стали.

Формирование керамзитовых блоков

На твердую и достаточно ровную поверхность устанавливаем опалубок, в котором формируются наши будущие блоки. Для более легкого снятия блока из опалубки стены формы изнутри смазываем машинным маслом, а основание формы посыпаем песком. Для тех блоков, у которых должен быть защитный слой, применяется поддон, сформированный из досок. Блок выкладывается на основание и поддон «лицом вниз». Для формирования блока в готовую форму наливаем керамзитовый раствор, затем утрамбовываем деревянным бруском до тех пор, пока появится цементное «молоко». После этого мастерком выравниваем поверхность блока. Оставляем на сутки, удаляем формы, но не трогаем блоки для лучшего затвердения. Через 28 дней керамзитовые блоки готовы к строительству.

moscowsad.ru

Состав керамзитобетона и керамзитобетонной смеси

Состав керамзитобетона и керамзитобетонной смеси

В состав керамзитобетона и керамзитобетонной смеси входит большинство основных составляющих лёгких бетонов: вяжущие, вода и заполнители. Подбор состава и основные правила приготовления керамзитобетона также аналогичны положениям по лёгким бетонам.

Вяжущее вещество в керамзитобетоне В качестве вяжущего в керамзитобетоне применяется преимущественно портландцемент марки не ниже 400 с наименьшим количеством пуццоланизирующих добавок, без пластификаторов. Возможность применения пуццолановых и шлакопортландцементов, должна устанавливаться опытным путем для каждого материала в связи с тем, что в дробленом керамзите содержится значительное количество пыли, повышенное содержание которой как гидравлической добавки может снизить воздухостойкость и водостойкость бетона. Увеличение расхода цемента в керамзитобетонной смеси приводит к повышению прочности, но одновременно к увеличению объемного веса керамзитобетона. Таким образом, сокращение (до определенных пределов) расхода цемента для керамзитобетона является средством снижения его объемного веса. Это определяет необходимость применения для керамзитобетона портландцемента марки не ниже 400. Пластифицированный ССБ цемент использовать не следует, так как при этом снижается прочность бетона в раннем возрасте. Целесообразно применять гидрофобный цемент, снижающий водопоглощение бетона. В состав керамзитобетона, подвергающегося тепловой обработке, желательно включать алитовые цементы (содержащие трехкальциевого силиката не менее 45%) с содержанием трехкальциевого алюмината 10 — 12%. Вода в керамзитобетоне Для приготовления керамзитобетонной смеси применяется вода, удовлетворяющая техническим условиям для затворения обычного бетона. Она не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению вяжущих. Сточные воды, а также воды, загрязненные вредными для цемента примесями, имеющие рН менее 4 и содержание сульфатов в расчете на SO4 более 1 % от веса воды, для затворения керамзитобетона не допускаются. Обычно все воды, пригодные для питья, пригодны для затворения керамзитобетона. Применять морскую воду для наружных стеновых элементов не рекомендуется, так как на поверхности изделий могут появиться высолы (налет из солей). Заполнители керамзитобетона В ряде случаев в последнее время производят керамзитобетон из керамзитного крупного заполнителя (гравия) и кварцевого песка без добавок керамзитового песка. Керамзит, входящий в состав керамзитобетона в качестве заполнителя, представляет собой легкий искусственный пористый материал, получаемый вспучиванием легкоплавких глинистых пород путем их обжига. Это один из наиболее эффективных заполнителей для легких бетонов, имеющий пористую структуру и оплавленную плотную поверхность. Равномерная мелкопористая структура внутренней части зерна керамзита (пористость до 70% и величина пор около 1 мм) обеспечивает хорошие теплозащитные и звукоизоляционные свойства керамзита и бетона на основе его заполнителя. По форме и характеру поверхности зерна керамзит можно разделить на гравий, имеющий округлую (или редко угловатую) форму и оплавленную поверхность, и щебень, имеющий угловатую неправильную форму и сильно шероховатую, с открытыми порами, ноздреватую поверхность. По объемному насыпному весу керамзит подразделяется на 12 марок; по прочности — на два класса А и Б. Керамзитовый гравий должен выдерживать не менее 15 циклов попеременного замораживания и оттаивания в воде с потерей в весе при этом не более 8%. При кипячении в воде потеря в весе зерен керамзитового гравия из-за включений извести, высокого содержания окиси магния, недожога и других причин не должна превышать 5%. Так называемый коэффициент формы — отношение наибольшего размера зерна к наименьшему — не должен быть более 1,5, так как при Кф = 2 прочность керамзитобетона на этом заполнителе снижается на 27 %, а при Кф = 2,5 — на 34%. Поэтому количество отдельных гранул с коэффициентом формы зерен 2,5 не должно превышать 20%. Водопоглощение керамзитового гравия (по весу) в течение 1 ч должно быть не более 25% для гравия марок до 400 включительно, не более 20% для гравия марок от 450 до 600 включительно и не более 15% для гравия марок 700 и 800. Фракции керамзита менее 5 мм независимо от способа получения относятся к песку и по крупности зерен разделяются на: При производстве керамзитового гравия получается незначительное количество зерен менее 5 мм. Для получения керамзитового песка обычно производят дробление керамзитового гравия фракций крупнее 40 мм на молотковых или валковых дробилках с рифлеными валками. Необходимо иметь в виду, что керамзитовый песок, получаемый дроблением, обладает большой адсорбцией по отношению к воде и вяжущему. С другой стороны, получение керамзитового песка обжигом сырья в двух барабанных печах, а также в кипящем слое технологически сложно при сравнительно большой стоимости продукции. Вы смотрели: Состав керамзитобетона и керамзитобетонной смеси Поделиться ссылкой в социальных сетях

— рядовой с размерами зерен до 5 мм;

— мелкий с размерами зерен менее 1,2 мм;

— крупный с размерами зерен от 1,2 до 5 мм.Оставить отзыв или комментарий

stroykaa.ru