Сколько кирпичей в поддоне: расчет и вместимость

Перед началом строительных работ нужно рассчитать и купить необходимое количество стройматериалов. Одним из самых востребованных материалов является кирпич. Для удобства транспортировки он складывается на поддоны разными способами. Именно от этого и зависит количество кирпича на поддоне. Эти данные нужны для правильного проведения закупок.

Классификация кирпича

Существует несколько видов кирпича, которые используются в строительстве. Самые популярные из них такие:

-

Красный кирпич – самый популярный и востребованный стройматериал, который производится путем формования с последующим обжигом изделия в специальной печи. Он имеет хорошие качественные характеристики.

-

Силикатный кирпич не менее популярный материал. Его производят из кварцевого песка с добавлением извести. Сформированное изделие обрабатывается в автоклаве паром. Стройматериал подходит для облицовки зданий.

Его недостатком является неустойчивость к повышенной влажности и температуре выше 200 оС.

Его недостатком является неустойчивость к повышенной влажности и температуре выше 200 оС. -

Шамотный кирпич – отличный выбор для строительства печей и каминов. Он без ущерба качеству переносит воздействие высокой температуры.

-

Облицовочный кирпич имеет процент пустотелости, который придает материалу теплосберегающих свойств. Изделия бывают красного или желтого цвета.

Какие поддоны используются для транспортировки?

В нашей стране используются два вида поддонов. Отличаются они размером и грузоподъемностью. Первый тип выдерживает вес массой 750, а второй – 900 килограмм. Для международной транспортировки материала используется усиленная модель с грузоподъемностью до 1500 кг.

Вместимость различного кирпича

Логично, что количество кирпича, который помещается на поддоне, зависит от размера самого кирпича и поддона. Вместимость поддона в зависимости от типа кирпича такова:

-

Красный.

Пустотелый кирпич более легкий, поэтому его помещается на большой поддон 420 – 480 штук. Все зависит от процента пустотелости. Рабочего кирпича на паллете размещается от 200 до 400 единиц.

Пустотелый кирпич более легкий, поэтому его помещается на большой поддон 420 – 480 штук. Все зависит от процента пустотелости. Рабочего кирпича на паллете размещается от 200 до 400 единиц. -

Силикатный. Количество этого кирпича варьируется от 240 до 380 единиц. Облицовочный или щелевой немного легче, поэтому его помещается на поддоне до 700 штук. Поскольку масса самого кирпича на много больше, чем у красного, то паллеты для его транспортировки используются усиленного типа.

-

Шамотные изделия для кладки печи размещаются на поддоне в количестве 415, 385 или 625 штук. Все зависит от размера и типа изделий, а также типа паллеты.

-

Облицовочный материал имеет различные характеристики. Кирпич стандартного размера помещается в количестве 275 штук на поддоне. Пустотелого материала может уместиться до 480 единиц. Все эти данные можно уточнить у производителя, и точно рассчитать количество заказываемых поддонов, и подобрать транспорт для транспортировки.

Сколько квадратов и кубов кирпича в поддоне (паллете)

Что еще нужно учитывать при расчете?

На одном поддоне размещается кирпич не более чем на 1 метр высоты. При расчете очень важно понимать, в каких единицах продается кирпич. Если вы знаете площадь кладки, а стройматериал продается в кубометрах, то здесь нужно путем точных расчетов пересчитать количество в одинаковых единицах измерения.

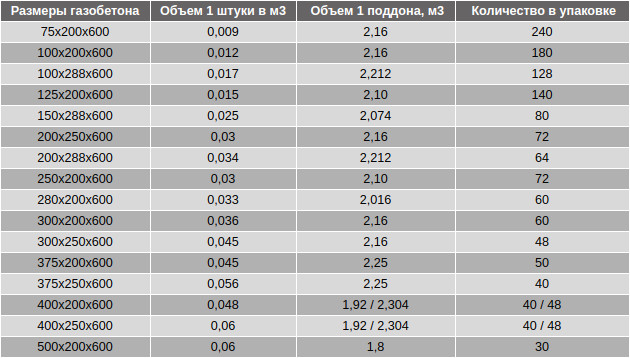

Таблица количества кирпичей в поддоне

Каждый автомобиль имеет свою грузоподъемность, поэтому при расчете количества поддонов необходимо учитывать вес груза вместе с поддонами, чтобы не перегрузить транспорт. Если вы не уверены в своих подсчетах, лучше проконсультируйтесь с менеджером, который поможет купить подходящий вариант.

Компания «Юджин Брикс» в Новосибирске реализует широкий ассортимент кирпича с доставкой. Обращайтесь к нашим менеджерам, они помогут с расчетами.

СМОТРИТЕ ТАКЖЕ: Расчет кирпичной кладки • Разновидности кирпичей • Отличия одинарного от полуторного кирпича

Газоблоки 625х200х250 D500 цены за штуку

с 2008 годаПервый на Юге России завод газобетонных блоков

o О заводе Продукция Сертификаты qПрайс-лист Доставка Контакты

p Калькулятор Вопрос-ответ Полезные материалы

- org/Breadcrumb»>Масикс

- Продукция

- Газобетонный блок 625х200х250 D500

Важная информация:

Лидер продаж

Размеры ДхШхВ — 625х200х250мм

Объём поддона 2 м³

Вес поддона 1200 кг

Кол-во шт/под 64 шт

Кол-во шт/м³ 32 шт

Плотность D500

Прочность B2,5

Теплопроводность 0,096

Морозостойкость 100

Цена за м³ 4400 1

Цена за шт 137,50 1

м³

шт.

Расчёт количества

Любая технология требует точности и опыта её применения, ведь всё имеет значение: даже смена поставщика песка меняет детали процесса. Заводы Masix работают с 2007 года, с тех пор мы произвели более 1’000’000 кубометров газобетона. Мы отлично обкатали технологию Masa-Henke и знаем все её нюансы. Для вас это выражается в стабильном качестве газоблоков Masix. Любая технология требует точности и опыта её применения, ведь всё имеет значение: даже смена поставщика песка меняет детали процесса. Заводы Masix работают с 2007 года, с тех пор мы произвели более 1’000’000 кубометров газобетона. Мы отлично обкатали технологию Masa-Henke и знаем все её нюансы. Для вас это выражается в стабильном качестве газоблоков Masix.В 2007 году запущена в эксплуатацию линия в Ростове-на-Дону. А спустя немногим больше года заработал завод в Краснодарском крае — в станице Саратовской под Горячим Ключом.

o О заводе Продукция Сертификаты qПрайс-лист Доставка Контакты

p Калькулятор Вопрос-ответ Полезные материалы

PP30 Power Pallet 25 кВт — ALL Power Labs

| |

Новый обновленный Power Pallet PP30

PP30 — это последнее поколение генераторной установки для газификации биомассы Power Pallet. На данный момент это самое большое обновление возможностей и удобства Power Pallet. Характеристики PP30:

- Более крупный и эффективный двигатель и более эффективный генератор, что увеличивает выходную мощность до 25 кВт по сравнению с 18 кВт у PP20.

- Стандартная функция Возможность нагрева воды ТЭЦ с использованием трех стадий рекуперации отработанного тепла для производства до 2 кВт тепловой мощности на 1 кВт электрической нагрузки

- Стандартная функция оборудования для подключения к сети, позволяющего интегрировать все PP30 в микросеть с существующими источниками питания или в основную сеть.

- Упрощенная архитектура фильтрации, которая устраняет необходимость просеивать и подготавливать угольный фильтрующий материал, а также устраняет задачу регулярного технического обслуживания по продувке двигателя.

- Корпус из нержавеющей стали и избирательно активируемый электрический вентилятор для снижения уровня шума.

- Коническая воронка с защитой от заклинивания снижает риск застревания сырья.

- Большой золоуловитель и циклонный пылесборник.

- Новые высокоэффективные генераторы с возможностью настройки на три фазы, 190–240 / 380–480 В фаза-фаза, 60 Гц или 50 Гц.

Ознакомьтесь с основными рекомендациями по PP30, чтобы квалифицировать свой вариант использования.

Руководство по эксплуатации PP30 доступно на странице поддержки.

Обратите внимание, что имеющееся там Руководство для технических специалистов основано на PP20 и в настоящее время обновляется, чтобы включить особенности PP30, хотя многие функции остались без изменений или похожи.

Отличия

См. сравнительную таблицу PP30 и PP20 здесь

Power Pallet PP30 является кульминацией нашей долгой работы по созданию профессионально спроектированного решения для газификации малого масштаба, реалистичного для современного пользователя. В то время как газификация в личном масштабе уже давно несет огромные надежды, реалии того, как заставить ее работать, обычно оказываются слишком сложными для обычных смертных. Высокая планка опыта оператора и чрезвычайная чувствительность к особенностям топлива обычно сочетаются, чтобы сделать то, что кажется простым в принципе, чрезвычайно сложным на практике.

В то время как газификация в личном масштабе уже давно несет огромные надежды, реалии того, как заставить ее работать, обычно оказываются слишком сложными для обычных смертных. Высокая планка опыта оператора и чрезвычайная чувствительность к особенностям топлива обычно сочетаются, чтобы сделать то, что кажется простым в принципе, чрезвычайно сложным на практике.

Power Pallet значительно расширил это окно для достижения успеха, внедрив необходимый опыт оператора во встроенный электронный мозг. Эти «умные» технологии дополняются многоступенчатой архитектурой газификации и инновационной системой улавливания и рециркуляции отработанного тепла, которую мы называем Башней полной тепловой интеграции (TOTTI). В традиционных системах горячий выхлоп двигателя и горячий древесный газ на выходе были проблемами, требующими дополнительного пространства и охлаждающих компонентов для решения. С помощью GEK TOTTI мы превратили эту ненужную энергию в новые полезные ресурсы для процесса газификации. Это похоже на добавление нового бесплатного источника тепла, чтобы решить старые и хорошо известные тепловые проблемы газификатора.

Это похоже на добавление нового бесплатного источника тепла, чтобы решить старые и хорошо известные тепловые проблемы газификатора.

Термическая интеграция двигателя-газификатора значительно улучшает конверсию смолы, топливную гибкость и общую эффективность системы двигатель-газификатор. Это позволяет Power Pallet решить проблему смолы в реакторе, а не в большой последующей системе фильтрации, что значительно снижает стоимость, сложность и площадь установки в процессе.

Двигатель и головка блока цилиндров

В модели PP30 используется усовершенствованный 4-литровый 4-цилиндровый двигатель Ashok Leyland с искровым зажиганием, но основанный на их мощном дизельном промышленном двигателе.

Двигатель соединен с генераторной головкой Marathon с автоматической регулировкой частоты напряжения и 3-кратным увеличением номинальной силы тока при скачке напряжения для обеспечения высокой пусковой способности машин. Генераторная головка имеет 12 проводов, поэтому они могут быть сконфигурированы как однофазные, двухфазные или трехфазные, по схеме «звезда» или «треугольник», и поддерживают все распространенные глобальные напряжения: 120, 208, 240 и 400 В переменного тока с частотой 50 или 60 Гц.

Фактическая вырабатываемая мощность сильно зависит от формы топлива, размера и содержания влаги. Твердая биомасса не является постоянным источником топлива, как мы предполагаем в случае с дизельным топливом или бензином. Мы использовали номинал «25 кВт», хотя максимальная мощность при 60 Гц на самом деле несколько выше.

Служба поддержки

ALL Power Labs обеспечивает обширную поддержку клиентов до и после продажи, онлайн и лично, чтобы помочь вам запустить ваш проект. Это включает в себя:

- Документация по продукту Power Pallet

- Pre-Sales Consulting, доступная, связавшись с нами через наш контакт, страница

- в эксплуатации и обучение для номинальной платы

FAQ

Часто задаваемые вопросы. Нажмите, чтобы посмотреть ответ :

Номинальная длительная электрическая мощность для PP30 составляет 25 кВт при 60 Гц и 22 кВт при 50 Гц 900 92 при подключении к сети и 22 кВ и 18 кВ от сети. Со стандартным 2-ступенчатым теплообменником он производит дополнительно 1,5 кВт тепла на каждый кВт электроэнергии, с опциональным 3-ступенчатым теплообменником — 2 кВт/кВт

Со стандартным 2-ступенчатым теплообменником он производит дополнительно 1,5 кВт тепла на каждый кВт электроэнергии, с опциональным 3-ступенчатым теплообменником — 2 кВт/кВт

Скорость потребления непостоянна; это зависит от электрической нагрузки. Простое эмпирическое правило для потребления биомассы PP30: 1 кг сухого сырья будет производить 1 кВтч электроэнергии. Это соотношение регулируется уровнем влажности. Например, исходное сырье с влажностью 20% будет иметь коэффициент конверсии 1,2 кг/кВтч.

20 фунтов (фунтов) биомассы производят примерно столько же электроэнергии, сколько 1 галлон бензина или дизельного топлива. Таким образом, 1 тонна биомассы через систему газификатор-двигатель вырабатывает примерно такое же количество электроэнергии, как 100 галлонов жидкого топлива или 1 МВтч электроэнергии. 1 кг биомассы ~ 2 фунта биомассы ~ 2 м 3 /ч древесного газа ~ 1 л.с. в час ~ 1 кВтч. Однако дополнительная тепловая энергия, получаемая от газогенератора, позволяет нашей системе комбинированного производства тепла и электроэнергии (ТЭЦ) производить гораздо больше тепла, чем мог бы генератор, работающий на ископаемом топливе, оснащенный ТЭЦ.

Power Pallet предназначен для газификации сырья из древесной биомассы. Древесная стружка и скорлупа грецких орехов — это то, что мы используем при разработке нашей продукции, но наши клиенты также успешно используют скорлупу других орехов, таких как ядра пальмы, макадамии и фундука. Другие виды сырья, такие как кукурузные початки, были протестированы и могут работать, однако требуют дополнительного обслуживания и более частых заторов сырья. Другие непроверенные исходные материалы могут быть совместимы или могут быть обработаны, чтобы стать совместимыми, но их использование без тестирования и одобрения APL аннулирует нашу гарантию. Более подробная информация доступна на нашем веб-сайте и в нашем руководстве.

Важные общие характеристики:

Размер частиц: Размер кусочков должен составлять от 1 до 4 см (от 0,5 до 1,5 дюймов). Особенно важно не допускать попадания действительно мелких частиц, поскольку они имеют тенденцию засорять реактор и препятствовать образованию газа. Крупные куски могут заклинить механизмы подачи.

Крупные куски могут заклинить механизмы подачи.

Влажность: Максимальное содержание влаги в сырье должно составлять 30 %, в идеале 15–20 %, минимум 5 %

Дисквалификаторы: Если исходное сырье содержит какой-либо пластик или резину (например, твердые бытовые отходы, старые шины), его нельзя использовать, поскольку эти материалы размягчаются, плавятся и слипаются, а также химически несовместимы с нашим технологическим процессом.

Зольность: Сырье должно содержать минимальное количество кремнеземной золы, а общая зольность должна быть сравнима с древесной. Материалы с высоким содержанием кремнеземной золы, такие как рисовая шелуха, миндальная шелуха, пальмовые листья и другие пальмовые отходы, не подходят, потому что кремнезем будет сплавляться в клинкер в реакторе, что может повредить реактор и заблокировать поток газа.

Эти виды топлива полностью несовместимы:

- Твердые бытовые отходы/мусор

- Уголь

- Пластмассы 9 0025 Навоз – коровий, свиной, куриный и т.

- Шины

д.

д. Измельчители со спиральными лопастями, такие как производимые Laimet, дороже, чем измельчители с лопастными маховиками, но они производят очень однородную щепу, почти все из которых правильный размер, что приводит к устранению просеивания, меньшему количеству отходов и снижению эксплуатационных расходов. Модель Laimet PS-10 является правильным масштабом для поддержки PP30, но для привода измельчителя требуется коробка отбора мощности (ВОМ), например, от грузовика или трактора. Дисковые и барабанные измельчители более распространены и менее дороги, но производят щепу разного размера, поэтому ее необходимо просеивать, чтобы получить щепу нужного размера. Это наименее дорогая установка, но она приведет к большему количеству отходов (доля исходного сырья неправильного размера) и увеличению трудозатрат и, следовательно, более высоким эксплуатационным расходам на выполнение просеивания. Мы рекомендуем дробить и сортировать/просеивать древесину перед ее сушкой. Сухая древесина имеет тенденцию образовывать осколки, которые могут вызвать проблемы с кормлением. Измельченная древесина также сохнет быстрее из-за увеличенной площади поверхности, контактирующей с воздухом.

Сухая древесина имеет тенденцию образовывать осколки, которые могут вызвать проблемы с кормлением. Измельченная древесина также сохнет быстрее из-за увеличенной площади поверхности, контактирующей с воздухом.

Да, если все они являются одобренным сырьем или если вы провели испытания с нашими техническими специалистами, чтобы убедиться, что новое сырье совместимо.

Нам нравится говорить, что для успешной газификации существует «треугольник зависимостей»: оператор, топливо и машина. Самым слабым звеном в этом треугольнике обычно является оператор. Мы предлагаем технические публикации, онлайн-курсы и видео на Youtube, чтобы предоставить необходимые ноу-хау. Мы также проведем очное обучение в процессе ввода в эксплуатацию на месте.

Силовые поддоны изготавливаются в соответствии со спецификациями заказчика (мощность в кВт, фаза, Гц, напряжение и т. д.), и время доставки может варьироваться. Пожалуйста, проверьте время производства при размещении заказа и спросите о плате за ускорение, если вам нужно уложиться в срок. В обычных условиях поддоны PP30 Power обычно отправляются через 90 дней после получения оплаты.

В обычных условиях поддоны PP30 Power обычно отправляются через 90 дней после получения оплаты.

Стоимость доставки будет сильно различаться в зависимости от местоположения вашего объекта и от того, выберете ли вы доставку воздушным или наземным транспортом. Доставка наземным транспортом обойдется дешевле, а время доставки увеличится. Свяжитесь с нами, чтобы узнать ориентировочную стоимость доставки, или используйте указанные ниже размеры и вес, чтобы получить оценку выбранной вами курьерской службы.

| PP30 | 67” x 56” x 54” | 170 x 142 x 137 см | 1406 кг | 8502.20.0080 |

| Бункер PP30 | 33″ x 33″ x 45″ | 84 x 84 x 114 см | 91 кг | 7326.90.8588 |

Поддон Power PP30 требует минимальной нагрузки 3 кВт. В идеале электрическая нагрузка должна поддерживаться выше 5 кВт. Если вы потребляете меньше, чем минимальная электрическая нагрузка, двигатель не обеспечивает достаточного всасывания, чтобы позволить реактору работать достаточно горячим для производства чистого газа, который намного быстрее загрязнит систему, особенно фильтр.

Нет. Power Pallet предназначен для ежедневных сеансов с последующим выполнением необходимых ежедневных процедур технического обслуживания. Они включают как минимум опорожнение емкости для сбора золы и пылесборника циклона. Продолжительность сеансов может варьироваться от 8 до 16 часов в зависимости от электрической нагрузки и качества исходной щепы. Во избежание повреждения машины, если емкость для сбора золы или пылеуловитель циклона заполнены до отказа, машина должна быть остановлена, и они должны быть опорожнены, прежде чем она сможет работать дальше.

Нет. Сжатие и хранение генераторного газа слишком опасно и нерентабельно, поскольку он имеет очень низкую плотность энергии. Power Pallets не может выводить газ без всасывания и нагрева двигателя, которые являются важными характеристиками его работы.

Это будет зависеть от специфики вашего варианта использования. PP30 оснащен бункером из нержавеющей стали на 88 галлонов, которого обычно хватает на 6-10 часов. Однако при использовании сырья с низкой плотностью и максимальной выходной мощности (25 кВт) бункер может быть опорожнен всего за 2 часа. Точное время работы зависит от загрузки, плотности и влажности исходного сырья. Вы можете оценить влияние влаги, увеличив стандартный расход 1 кг сухого (0% влажности) сырья на 1 кВтч в зависимости от содержания влаги в вашем сырье. Например, исходное сырье с влажностью 10 % изменит коэффициент конверсии до 1,1 кг исходного сырья на 1 кВтч, 20 % до 1,2 кг/кВтч и 30 % до 1,3 кг/кВтч.

Однако при использовании сырья с низкой плотностью и максимальной выходной мощности (25 кВт) бункер может быть опорожнен всего за 2 часа. Точное время работы зависит от загрузки, плотности и влажности исходного сырья. Вы можете оценить влияние влаги, увеличив стандартный расход 1 кг сухого (0% влажности) сырья на 1 кВтч в зависимости от содержания влаги в вашем сырье. Например, исходное сырье с влажностью 10 % изменит коэффициент конверсии до 1,1 кг исходного сырья на 1 кВтч, 20 % до 1,2 кг/кВтч и 30 % до 1,3 кг/кВтч.

Ниже приведены наиболее распространенные операции по техническому обслуживанию, которые необходимо выполнять на Power Pallet, чтобы обеспечить его бесперебойную работу:

- Заправляйте бункер , когда заканчивается сырье. (Это для тех, кто вручную наполняет бункер, а не для пользователей крышки бункера непрерывной подачи.) Это нужно делать быстро, когда машина работает (1-3 минуты), потому что бункер должен оставаться герметичным, чтобы поддерживать вакуумное давление, обеспечивающее всасывание газов через машину.

Это может происходить несколько раз за сеанс выполнения, если вы используете высокую нагрузку.

Это может происходить несколько раз за сеанс выполнения, если вы используете высокую нагрузку. - Опорожнить емкость для сбора золы (ACV) . ACV необходимо опорожнять ежедневно. Поддон Power Pallet не может работать во время удаления золы из-за сильного тепла, исходящего от реактора, и возможности смешивания кислорода с горячими горючими газами. Поэтому необходимо дать Power Pallet остыть до температуры безопасного обращения, прежде чем можно будет опорожнить ACV. Как часто это нужно делать, зависит от электрической нагрузки генератора и типа используемого сырья. При высоких нагрузках ACV должен выдерживать как минимум 8-часовую сессию. При более умеренных нагрузках ACV должен выдерживать 16-часовые сеансы. Независимо от нагрузки ACV следует опорожнять ежедневно.

- Опорожните пылесборник циклона. Этот контейнер, собирающий угольную пыль, которую циклон отделяет от газа, необходимо очищать ежедневно. Это также требует, чтобы машина была выключена и остыла.

Мы рекомендуем опорожнять циклонный кувшин при удалении золы.

Мы рекомендуем опорожнять циклонный кувшин при удалении золы.

Дополнительные аксессуары:

Шлюзовая система непрерывной подачи

Чтобы исключить ручное повторное наполнение бункера, ALL Power Labs теперь предлагает шлюзовую камеру непрерывной подачи в качестве опции для всех поддонов Power. Эта система, управляемая электронным блоком управления (ECU) с набором датчиков, позволяет автоматически подавать запас сырья на уровне земли с помощью стандартного сельскохозяйственного транспортера корма (не входит в комплект) в бункер через автоматический запорный клапан на крышке бункера. Горизонтальное движение линейного привода, управляющего задвижкой, преобразуется в вертикальное уплотняющее усилие с помощью инновационной системы листовой пружины, обеспечивающей герметичное уплотнение и надежную работу. В систему входят автоматизированный узел задвижки, специальный блок управления двигателем, датчики верхнего и нижнего уровня и жгут проводов.

Используя процессор с открытым исходным кодом с печатной платой, разработанной APL, ECU считывает данные с датчиков, установленных в бункере, и открывает запорный клапан, когда исходное сырье заканчивается, а затем дает сигнал моторизованному транспортеру корма перезагрузить бункер. Как только он обнаруживает, что бункер заполнен, ECU отключает транспортировку корма (не входит в комплект), а затем закрывает задвижку. Эта интеллектуальная автоматика также считывает данные с датчиков положения ворот и тока двигателя, чтобы обеспечить безопасную работу как для операторов, так и для Power Pallet. При обнаружении проблем ЭБУ переводит систему непрерывной подачи в различные безопасные и стабильные режимы и запускает аварийные сигналы, чтобы предупредить оператора.

Как только он обнаруживает, что бункер заполнен, ECU отключает транспортировку корма (не входит в комплект), а затем закрывает задвижку. Эта интеллектуальная автоматика также считывает данные с датчиков положения ворот и тока двигателя, чтобы обеспечить безопасную работу как для операторов, так и для Power Pallet. При обнаружении проблем ЭБУ переводит систему непрерывной подачи в различные безопасные и стабильные режимы и запускает аварийные сигналы, чтобы предупредить оператора.

Минимальные расстояния между системами паллетных стеллажей и строительными конструкциями

Вам нужны инструкции по безопасности складских стеллажей? Вот что вам нужно знать о распродажах на складе.

В нашей повседневной жизни нет строгих правил относительно того, что находится слишком близко для комфорта. Некоторые люди идут по жизни в блаженном неведении о том, что они доставляют людям дискомфорт, вторгаясь в их личное пространство. Однако зазор для стеллажей для поддонов имеет более конкретные правила и рекомендации, которые определяют минимальное расстояние между стеллажами и конструкцией здания в соответствии с правилами безопасности, такими как правила OSHA.

Соединение складских стеллажей со строительными элементами

Стеллажи для поддонов представляют собой автономные и отдельно стоящие конструкции. Компоненты здания (т. е. стены, колонны здания, балки и т. д.) обычно не предназначены для поддержки дополнительных нагрузок от соседних конструкций, поэтому так важен зазор в стеллажах для хранения. Соединение стеллажей для поддонов с компонентами здания позволяет передавать силы между ними, что может иметь непредвиденные последствия. Если инженер-строитель специально не спроектировал взаимодействующие конструкции, соединение стеллажей для поддонов с компонентами здания не рекомендуется и может оказаться опасным.

Рисунок 1. Пример стеллажа для поддонов, соединенного с конструкцией здания (не рекомендуется инженерами)

Требования к расстоянию между стеллажами для поддонов и конструкцией здания

Недостаточно убедиться, что складские стеллажи не соединены с компонентом здания. Чтобы предотвратить контакт между элементами здания и стеллажами для поддонов из-за вибрации (вызванной действиями на складе, ударами или сейсмическими явлениями), необходимо соблюдать определенный зазор стеллажей для хранения от конструкции здания. Если предварительно сейсморазведкой не определена амплитуда перемещения стеллажей, действующие стандарты требуют минимального зазора складских стеллажей, равного:

Если предварительно сейсморазведкой не определена амплитуда перемещения стеллажей, действующие стандарты требуют минимального зазора складских стеллажей, равного:

- 5% высоты стеллажа со зданием в направлении вниз по проходу

- 2 % высоты стеллажа со зданием в поперечном направлении

Заштрихованная область на рис. 2 представляет необходимый зазор между стеллажом склада и конструкцией здания.

Рис. 2. Вид сверху строительных/стеллажных конструкций с требуемыми зазорами

В случае удара или сейсмической активности стеллаж для поддонов может повредить элемент здания, если он окажется слишком близко, что поставит под угрозу его несущую способность. Стеллаж также может повредить ненесущие компоненты, такие как ненесущие стены, водопроводная или электрическая инфраструктура, спринклерные системы и другое складское оборудование. На рис. 3 показан пример стойки, на которой не соблюдается рекомендованное расстояние между стеллажом для поддонов и колонной здания.

3 показан пример стойки, на которой не соблюдается рекомендованное расстояние между стеллажом для поддонов и колонной здания.

Минимальное расстояние между компонентами стеллажа для поддонов

Умножение высоты стеллажа на 0,05 для направления вниз по проходу или 0,02 для направления поперек прохода позволит вам определить зазоры ваших стеллажей для хранения. Например, если ваша стеллаж для поддонов имеет высоту 240 дюймов (20 футов), требуемый зазор составит 12 дюймов (5% от 240) в направлении вниз по проходу и 4,8 дюйма (2% от 240) в поперечном направлении.

Если вы уверены, что высота самой верхней балки не изменится со временем, можно использовать высоту самой верхней балки вместо общей высоты стеллажа для определения необходимого расстояния между стеллажами для поддонов.

Рисунок 3. Стойка расположена слишком близко к колонне несущего зданияРисунок 4. Минимальные зазоры между стойкой вдоль и поперек прохода и стеной

Другие рекомендуемые зазоры для складских стеллажей и поддоны

Помимо зазора для стеллажей и расстояния до компонентов здания, на вашем складе необходимо учитывать и другие зазоры. Хранение поддонов в пределах рекомендуемых зазоров уменьшит повреждение компонентов стеллажа для поддонов и обеспечит безопасную и эффективную работу.

Хранение поддонов в пределах рекомендуемых зазоров уменьшит повреждение компонентов стеллажа для поддонов и обеспечит безопасную и эффективную работу.Рекомендуются минимальные зазоры для надлежащего обращения и защиты стеллажей для поддонов. Требуемые общие зазоры для стеллажей для поддонов одинарной/двухъярусной глубины указаны в Таблице 1 ниже.

Таблица 1: Рекомендуемые зазоры между стеллажами для стеллажей одинарной и двойной глубины

| # | Руководство по зазорам | Рекомендуемое свободное пространство |

|---|---|---|

| 1 | Между двумя грузами и между одним грузом и вертикальной рамой | Минимум 3 дюйма |

| 2 | Между грузом и подвесной балкой | Не менее 3 дюймов (и более для безопасного обращения на верхних уровнях) |

| 3 | Консоль поддона | Между передней и задней балками от 2 до 4 дюймов |

| 4 | Между двумя нагрузками в ячейках, установленных вплотную друг к другу | Не менее 4 дюймов |

| 5 | Сервисный проход |

|

| 6 | Главный проход | В соответствии с рекомендациями производителя погрузчика |

| 7 | Между нагрузкой и автоматической системой орошения | Не менее 18 дюймов |

| 8 | Дорожки |

|

Как показано в таблице выше, поддоны должны иметь минимальный зазор 3 дюйма между двумя поддонами или одним поддоном и вертикальной рамой, чтобы избежать повреждения или непреднамеренного удара о компоненты стойки. Водители погрузчиков должны уделять пристальное внимание и обеспечивать достаточное пространство с обеих сторон поддона при размещении поддонов.

Зазоры между колоннами стеллажей и поддонами для хранения

На рис. 5 ниже показан поддон, хранящийся непосредственно у стойки. Несоблюдение рекомендуемого зазора между стеллажами для хранения может привести к повреждению компонентов стеллажа для поддонов.

Рис. 5. Несоответствующий зазор между поддоном и колонной стеллажаЗазор для стеллажа: необходимо помнить правила техники безопасности на складе

Стеллажи для поддонов являются эффективной конструкцией для хранения больших количеств тяжелых товаров, но необходимо соблюдать стандарты, чтобы обеспечить их безопасное использование и отсутствие повреждений. Важно соблюдать минимальное расстояние между стеллажами и соблюдать зазоры от компонентов здания.

Регулярная проверка стеллажей на складе — лучший способ соблюдать стандарты безопасности OSHA.

Средства управления осмотром стеллажей, такие как Damotech Platform, помогут вам более эффективно просматривать и отслеживать осмотры стеллажей для обеспечения безопасности склада. Его удобная информационная панель обеспечивает визуальное представление планировки вашего склада и позволяет отслеживать проверки в режиме реального времени — из любого места! Если вам интересно узнать, как можно улучшить управление проверками стеллажей, посмотрите демонстрацию. Если вы предпочитаете поручить управление безопасностью на вашем складе экспертам, узнайте о нашей программе DAMO CARE.

Его удобная информационная панель обеспечивает визуальное представление планировки вашего склада и позволяет отслеживать проверки в режиме реального времени — из любого места! Если вам интересно узнать, как можно улучшить управление проверками стеллажей, посмотрите демонстрацию. Если вы предпочитаете поручить управление безопасностью на вашем складе экспертам, узнайте о нашей программе DAMO CARE.

Сэмми работает инженером-строителем в Damotech

О

Дамотех

ВАШ ЭКСПЕРТ ПО БЕЗОПАСНОСТИ СТЕЛЛАЖЕЙ

Добро пожаловать в мир Damotech, первого и крупнейшего специалиста по решениям для безопасности стоек в Северной Америке. Предлагая линейку продуктов для защиты и ремонта стеллажей, Damotech стремится положить конец бесконечному циклу замены стоек, сосредоточив внимание на безопасности склада и постоянном устранении повторяющихся повреждений стеллажей. С помощью наших инженерных услуг мы поможем создать более безопасную рабочую среду для вас и ваших сотрудников, обеспечивая вам истинное спокойствие и экономя при этом ваши деньги.

Его недостатком является неустойчивость к повышенной влажности и температуре выше 200 оС.

Его недостатком является неустойчивость к повышенной влажности и температуре выше 200 оС.