Пропорции раствора для производства шлакоблоков

Дата: 15.09.2014

Для возведения малоэтажных зданий часто используются шлакоблоки – стеновые камни, получаемые путем прессования бетонного раствора в форме. Они обладают рядом преимуществ, среди которых звуконепроницаемость, хорошая теплоизоляция и невысокая стоимость. Ранее их производили только на заводе, с использованием специального оборудования и пропарочной камеры, теперь же изготовлением можно заняться самостоятельно, для этого достаточно знать пропорции раствора для шлакоблока и иметь виброустановку.

Оглавление:

- Подготовительные работы

- Изготовление

Шлакоблоки подходят для возведения производственных зданий, сараев, гаражей, подвалов, мастерских, СТО, также их используют для закладки фундамента, строительства межкомнатных перегородок, прокладки вентиляционных каналов, утепления стен.

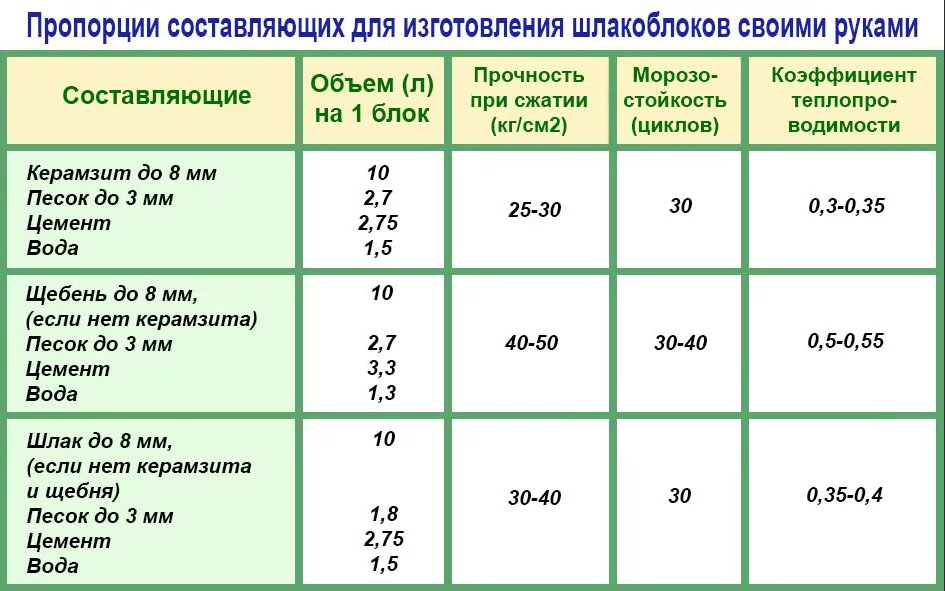

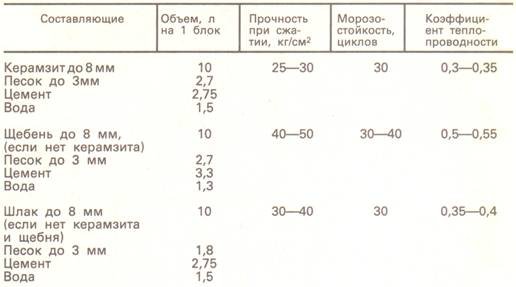

Пропорции раствора для шлакоблоков

Для изготовления используются 3 составляющие: вяжущий агент, песок и наполнитель — шлак.

Подготовительные работы

Первым делом следует приготовить формы, делают их из дерева разборными и без дна, чтобы легко было доставать готовые изделия. Для создания пустот используются обычные бутылки, вдавленные в бетонную смесь.

Процесс получения шлакоблоков

Этапы:

- Подготовка цементно-песчаного раствора. Для перемешивания удобно использовать бетоносмеситель, но если его нет, то можно использовать лопату.

- Помещение готового раствора в форму, его уплотнение с помощью виброустановок, что позволит сохранять форму во время высыхания.

Обработка смеси при изготовлении шлакоблока своими руками длится 20-30 сек.

Обработка смеси при изготовлении шлакоблока своими руками длится 20-30 сек. - Просушка. Затвердевание происходит в течение 3-4 недель при температуре 20 °C и высокой влажности воздуха.

Для ускорения схватывания бетона специалисты рекомендуют использовать пластификаторы.

- Хранение. К складированию блоков приступают через 96 часов. В зимний период времени их следует укладывать пустотами вниз, что позволит снизить вероятность разрушения или частичного повреждения.

Технология изготовления шлакоблоков отличается своей простотой, что позволяет без труда организовать их производство в домашних условиях.

видео-инструкция по монтажу своими руками, как делать, фото

Шлакоблоки – это удобные строительные элементы, которые получают методом вибропрессования специального бетона в формах.

Шлакоблоки – дешевый материал, который можно применять для строительства.

Состав

По своему составу бетоны для производства шлакоблоков разнообразны. Название этого строительного материала произошло от использования в качестве наполнителя для смеси с цементом обыкновенного доменного и печного шлака.

Со временем круг наполнителей для производства шлакоблоков значительно расширился, но название так и осталось прежним.

Сегодня в качестве исходного сырья помимо шлака применяются такие материалы, как:

- гравий;

- отсев щебня;

- песчано-гравийная смесь;

- перлит;

- керамзит;

- битый кирпич;

- опилки;

- отходы производства и добычи ракушечника.

От выбора наполнителя для бетона при производстве строительного камня зависит их окончательная стоимость и эксплуатационные качества.

Статьи по теме:

Преимущества и недостатки

Производство шлакоблоков – отличная возможность для предпринимателей организовать свой прибыльный бизнес.

Шлакоблоки являются альтернативой кирпичу, эксплуатационные характеристики шлакоблока вполне сопоставимы с ним, а цена за единицу изделия значительно ниже. Он приближается по своим качествам к пенобетону, но уступает тому по экологичности состава.

Применение этого строительного камня имеет следующие плюсы:

- технология возведения малоэтажных строений с ними проще, чем с кирпичами;

- сокращается срок строительства;

- строительные конструкции имеют более легкий вес;

- сокращаются материальные затраты;

- есть возможность производства материала своими руками;

- широкая возможность в выборе наполнителя для состава бетона.

Из недостатков шлакоблоков, в состав которых входит шлак и цемент – содержание в них вредных веществ. Поэтому сегодня производители стараются использовать в качестве наполнителей другие материалы.

Примером такого безвредного варианта могут служить керамзитобетонные блоки, отличающиеся большой прочностью и полной экологичностью.

Производство

Мы разобрались с вопросом — из чего делают шлакоблоки, и что может служить сырьем для их производства. Сейчас разберемся с вопросом, как делают шлакоблоки на заводах и самостоятельно.

В заводских условиях

Станок для изготовления шлакоблоков в заводских условиях.

Технологический процесс для производства шлакоблоков можно условно разделить на три главных этапа:

- приготовление бетонной массы. В бетоносмеситель засыпаются цемент и наполнитель, все это тщательно перемешивается с добавлением необходимого количества воды;

- производится загрузка смеси в формы, которые располагают на вибростоле. Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны;

- сушка блоков. Естественная сушка происходит от 1,5 до 4 суток, далее шлакоблоки складируют на специальные площадки, где поддерживается постоянная температура и высокая влажность для набора дальнейшей прочности.

Самостоятельное

Форма из струганных блоков для производства шлакоблоков, для получения пустот применяются стеклянные бутылки.

Когда возникает вопрос, а как делать шлакоблоки в домашних условиях, то самым главным становится вопрос замеса бетона и форм для разливки.

Многие застройщики идут по пути создания форм для шлакоблоков своими руками, изготавливая их из струганных досок. Такой вариант позволяет делать блоки разных размеров, что в некоторых случаях бывает выгодно застройщику.

Так, если размер делается менее стандартного 145х145х300 мм, то такие блоки удобнее держать в руках при производстве кладочных работ. А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

Но недостаточно изготовить удобные формы. Необходимо приобрести бетономешалку для замеса бетона и изготовить вибростол, на котором и установить формы для заливки.

Совет. Для возможности изготовления пустотелых блоков рекомендуется применять бутылки из – под шампанского или полиэтиленовые, но заполненными полностью водой.

При заливке раствора в форму, сначала наливают на уровень примерно 40 мм, затем устанавливают бутылки, и потом доливают бетон до уровня.

Производство пустотелых блоков поможет в экономии сырья и в облегчении веса самих блоков и повышении теплоизоляционных свойств строений из них.

На фото вибростанок «Мечта застройщика» для производства шлакоблоков в индивидуальном строительстве.

Есть и другой вариант решения вопроса о том, как делать шлакоблоки в самостоятельном режиме. Нашей промышленностью выпускаются мини-вибростанки предназначенные как раз для производства шлакоблоков, которые подойдут для использования непосредственно на площадке, где предполагается строительство.

Для производства шлакоблоков на таком вибростанке существует инструкция, которая обязательно прилагается к нему и которой необходимо четко следовать.

Согласно этой инструкции:

- рабочий цикл производства начинается с замеса жесткого бетона с наполнителями в бетоносмесителе;

- далее смесь выливается в форму и выравнивается с помощью мастерка;

- включается вибратор и в течение 20-60 секунд выдерживается бетон в форме;

- отключается вибратор и поднимается станок, освобождая готовый блок, который после этого нуждается только в сушке.

Важно. При выравнивании смеси в форме вибростанка необходимо особое внимание уделять углам формы, тщательно заполняя их. От этого зависит правильность форм готовых изделий.

Резюме

Шлакоблок сегодня является одним из самых доступных материалов для возведения стен при малоэтажном строительстве, при строительстве хозяйственных построек и гаражей.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Шлакоблок. Характеристика, плюсы и минусы шлакоблока. Дом из шлакоблока.

Шлакоблок — это кладочный стеновой строительный камень, из шлакобетонного раствора, который изготовляют как методом вибропрессования так и методом естественной усадки в специальных формах.

Благодаря своим техническим характеристикам и низкой стоимости в сравнении с другими кладочными материалами, шлакоблок используют для кладки стен жилых домов малой этажности, для строительства хозяйственных построек , гаражей и заборов.

Шлакоблок как строительный материал существует и используется уже почти 100 лет и проверен этим же временем на прочность.

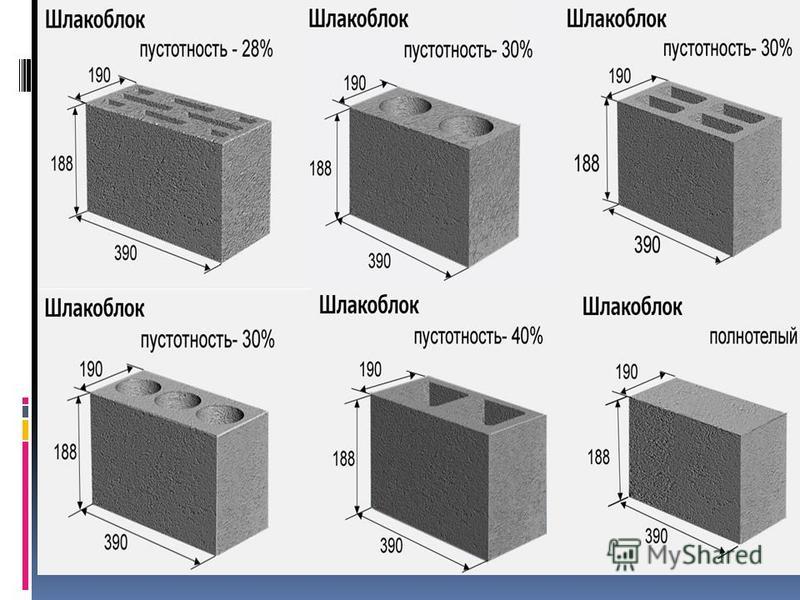

разновидности шлакоблока

В самый распространённый раствор для изготовления шлакоблока входят: шлак, отходы печей, угольная зола, цемент. Добавляют так же в цементную смесь: щебень, керамзит, известняк, гравий, опилки и другие материалы которые легко доступны в цене в том или ином регионе.

угольная зола

Согласно ГОСТа 6133-99 обязательно нужно:

– соблюдать цвет смеси по образцу

– соблюдать форму согласно того же ГОСТа

– соблюдать количество пустот

– толщина стенок пустотелых шлакоблоков должна быть не менее чем 20 мм.

шлак

– имеет форму параллелепипеда. Согласно ГОСТа длина варьируется от 380 до 410 мм, ширина и высота с размерами от 180 до 210 мм

разновидности шлакоблока

– шлакоблок производится как пустотный так и полнотелый

– плотность в пустотелых шлакоблоках от 28 до 40%.

– средняя теплопроводность шлакоблока 0,27-0,65 Вт/м2, коэффициент теплопроводности зависит от материалов наполнения шлакоблока

– вес шлакоблока, в среднем вес полнотелого от 25 до 28 килограммов, а вес пустотелого шлакоблока от 18 до 23 килограммов

– морозостойкость бывает F15-30, F50 ( цифра после буквы означает количество заморозки и разморозки выдерживает материал)

– высокая прочность: от М35 до М125. Какой шлакоблок по марки прочности использовать зависит от его назначения, а именно то ли это будут несущие стены, толи перегородки внутри помещения. Для несущих стен рекомендуют использовать шлакоблок с прочностью М100-М135, а для перегородок М50 – М75

Какой шлакоблок по марки прочности использовать зависит от его назначения, а именно то ли это будут несущие стены, толи перегородки внутри помещения. Для несущих стен рекомендуют использовать шлакоблок с прочностью М100-М135, а для перегородок М50 – М75

– высокая огнеупорность. Шлакоблок не горючий материал и огнеупорный, так как его состав уже содержит шлак отходу печей , которые являются конечным продуктом горения. Переносит температуру в 800 градусов Цельсия

стена из шлакоблока утеплена и обложена кирпичом

– хорошо впитывает влагу, благодаря своей пористости. Влагопоглощение до 75 %. Потому с материалом лучше работать в сухую погоду и фасад домов из шлакоблока как можно быстрее отделывать сайдингом либо штукатуркой, для того что бы снизить воздействие влаги на материал

гараж в Эрмитаже из шлакоблока, построен в начале 20-го века

– долговечность проверенная временем – 100 лет, достойный показатель. Здания которые возводились в начале прошлого века до настоящего времени эксплуатируются в городах и не потеряли своих технических характеристик

– звукопроницаемость шлакоблока, стена толщиной в один шлакоблок пропускает звуковые колебания до 43 дБ

– не дает усадки

– низкая цена, в сравнении с другими стеновыми материалами

– возможность изготовления шлакоблока в домашних, кустарных условиях, что так же снижает расходы на строительство

– устойчивость к высоким температурам, материал не горит

дом из шлакоблока

– физические свойства шлакоблока, такие как его размеры позволяет быстрыми темпами возводить стены

– не дает усадки, то есть отделочные работы и все завершающие объект работы можно проводить, сразу после возведения коробки дома

– высокая долговечность, как отмечалось выше это проверенное временем долголетие не менее 100 лет

– шлакоблок не интересен грызунам

– низкие теплоизоляционные свойства, потому дом, выложенный из шлакоблока, необходимо будет обязательно утеплять

– по хрупкости конечно шлакоблок превосходит пенобетон и газобетон, однако шлакоблок имеет довольно невысокие показатели на сжатие на изгиб. Это недостаток может проявится при усадке фундамента или незначительных движениях грунта, потому как в самих шлакоблоках могут появятся трещины.

Это недостаток может проявится при усадке фундамента или незначительных движениях грунта, потому как в самих шлакоблоках могут появятся трещины.

шлакоблок боится влаги

– хорошо впитывает влагу до 75 %, поэтому работы с шлакоблоком желательно проводить в сухую погоду, кладку осуществлять на высокий фундамент и не оставлять фасад здания без внешней отделки и кровли на неблагоприятное для строительства время года

– высокая прочность шлакоблока с одной стороны плюс, а с другой стороны создает сложности в прокладке коммуникаций

– сомнительная экологичность шлакоблока. В шлаках которые входят в состав материала, находится большое количество химических соединений и продуктов распада. Существует предположение что материалы используемые для производства шлакоблока могут накапливать радиацию и имеют радиационный фон, но это предположение не является утвердительным. Однако перед приобретением материала у сомнительного и нелицензионного производителя лучше проверить его дозиметром

– возможно использовать только для малоэтажного строительства – до трех этажей. Однако это недостаток скорей для многоэтажного застройщика, чем для частного домовладельца

Однако это недостаток скорей для многоэтажного застройщика, чем для частного домовладельца

– обязательная внешняя отделка фасада, связана с гигроскопичностью непрезентабельным внешним видом

Самостоятельное производство шлакоблоков достаточно простой и реальный процесс, технология производства доступна для любого обывателя и будет целесообразна если нужно сэкономить на материале при строительстве не больших частных строений. Все что требуется для производства шлакоблока это соблюдать порядок выполнения работ, основные требования и пропорции материалов из которых заливается шлакоблок.

Состав и пропорции раствора для шлакоблока Существуют базовые рекомендации к составу раствора для шлакоблока, основываясь на который каждый отдельно мастер и производитель создают свой уникальный и доработанный состав проверенный временем. Тут имеется ввиду добросовестный производитель, который дорабатывает состав для улучшения свойств блока, а не с целью удешевить производство и нажиться на перепродаже. Строитель же своего дома не станет вредить себе и изготавливать некачественные блоки. Приведенный ниже состав является базовым и пригодным для изготовления блоков хорошего качества.

Строитель же своего дома не станет вредить себе и изготавливать некачественные блоки. Приведенный ниже состав является базовым и пригодным для изготовления блоков хорошего качества.

Рецепт шлакобетонного раствора ( стандартный) имеет следующие пропорции:

– шлак – 7 равных порций,

– песок -2 порции, цемент 1,5 порции,

– вода до 3 порций ( воды нужно добавлять столько что бы раствор был пластичный то есть при сжатии рукой сохранял придаваемую форму или менял ее плавно и мгновенно не растекался)

– пластификатор бетона в пропорции 5 г на один шлакоблок. Необходим для укрепления изделия, увеличения морозостойкости и увеличения показателей водостойкости добавляют. Также не будет лишним добавить микрофибру, что еще более укрепит связку материала в блоке

– Как частный строитель так и заводской производитель при изготовлении шлакоблоков могут включать в состав раствора другие материалы такие как опилки, гравий, гипс, мелкий бой природного камня и другие. При этом шлакоблок приобретает дополнительные свойства и возможно недостатки, потому если Вы решили экспериментировать с составом раствора, почитайте в источниках какие свойства придаст шлакоблоку добавка того или иного материала в смесь.

При этом шлакоблок приобретает дополнительные свойства и возможно недостатки, потому если Вы решили экспериментировать с составом раствора, почитайте в источниках какие свойства придаст шлакоблоку добавка того или иного материала в смесь.

Без специального вибропресса целесообразно изготавливать шлакоблоки если Вы затеяли не масштабное строительства гаража, летней кухни, бани. Для возведения дома большой площади, потребуется большое количества шлакоблоков и процесс их производства отнимет у вас много времени и сил.

Форму для заливки шлакоблока можно собрать своими руками. Она представляет собой параллелепипед с размерами сторон 40х20х20 см. Приведенные размеры снова же стандартные и Вы их можете изменять на свое усмотрение.

формы для шлакоблоков с металлическими стенками Форма для заливки шлакоблока зачастую изготавливается из цельных деревянных досок, также могут использоваться металлические листы. Доски при этом должны быть с гладкой поверхностью для более удобного извлечение блока. Состоит из четырех боковых досок, то есть из двух одинаковых по размерам пар досок, по высоте все четыре доски должны быть одинаковы и пятой доски для дна формы. Так же изготавливают формы и без дна, но при этом пол помещения или улицы где будут заливаются формы, должна быть подготовленной, ровной, твердой и чистой. Для ускорения процесса сбивают и изготавливают форму сразу для нескольких шлакоблоков 5-10 штук, с перегородками внутри.

Состоит из четырех боковых досок, то есть из двух одинаковых по размерам пар досок, по высоте все четыре доски должны быть одинаковы и пятой доски для дна формы. Так же изготавливают формы и без дна, но при этом пол помещения или улицы где будут заливаются формы, должна быть подготовленной, ровной, твердой и чистой. Для ускорения процесса сбивают и изготавливают форму сразу для нескольких шлакоблоков 5-10 штук, с перегородками внутри.

– перед тем как заливать формы раствором, их стенки нужно смазать солидолом или мыльной водой

– после подготовки шлакобетонного раствора и форм, приступаем к их наполнению готовым раствором. Формы необходимо наполнить раствором равномерно до краев.

– в качестве средства для создания внутренних пустот в блоке можно использовать стеклянные бутылки. В формы с раствором горлышком вверх втыкаем бутылки, удаляем излишки раствора и снова разравниваем поверхность. Через примерно 5 часов бутылки необходимо будет вытащить, иначе после полного затвердевания раствора их извлечь цельными не получится.

– через сутки – трое после заливки, из форм аккуратно извлекаем шлакоблоки и выкладываем на сухой горизонтальной поверхности и закрываем полиэтиленовой пленкой , что бы материал не получал дополнительной влаги от осадков. Самыми подходящими условиями для просушки шлакоблока от +20 до +25°C. В таком состоянии оставляем шлакоблоки на 1 месяц до полного набора прочности.

Спустя один месяц из новых шлакоблоков можно выполнять кладку.

В ниже следующем разделе мы не будем приводить достоинства и недостатки дома из шлакоблоков опираясь на специфические особенности шлакоблока как отдельного строительного материала и удобства его в строительстве, без связки его с другими строительными материалами в единый конструктив – жилой дом как делают большинство авторов публикаций на эту тему, а приведем реальные плюсы и минусы уже готового жилого дома конструктив стен которого выполнен шлакоблока, с которыми сталкивается владелец во время реального проживания в таком доме.

Плюсы и минусы дома

из шлакоблока, ниже перечислены с учетом того, что дом выстроен с соблюдением

технологии и шлакоблок как основной материал для стен использовался так же

надлежащего качества. Если не соблюдена технология строительства, а так же если

использовался бракованный материала, в принципе как при строительстве дома из

любого материала, то проблемы при эксплуатации такого дома могут быть

непредсказуемыми и значительными.

Если не соблюдена технология строительства, а так же если

использовался бракованный материала, в принципе как при строительстве дома из

любого материала, то проблемы при эксплуатации такого дома могут быть

непредсказуемыми и значительными.

– высокая прочность сооружения, которая достигается за счет армированных стен, хорошей сцепкой пористого шлакоблока цементным раствором между собой. Такой дом выстоит при любом урагане и практически при любом землетрясении

– абсолютная пожаробезопасность, стены из шлакоблока не

поджечь при воздействии высокой температуры, при прямом воздействии огня в течении

любого времени. Поскольку шлакоблок совсем не содержит горючих компонентов, а

даже напротив шлакоблок уже состоит из конечных продуктов горения. Внешняя

отделка фасада, например сайдингом, и другим горючим материалом может сгореть

полностью, а стены дома останутся на месте и не потеряют своей прочности и конструктива. Это касается и пожара внутри здания.

Это касается и пожара внутри здания.

– в домах из шлакоблока не заводятся для постоянного проживания насекомые и грызуны. Они не могут в таких стенах создавать себе гнезда и размножатся.

– при технически правильном утеплении хорошо сохраняет тепло и прохладу в жаре время года, как и дома из кирпича.

– внутри дома хорошая звукоизоляция, можно не опасаться шумных соседей и оживленных улиц если такой дом возводится в местах с большой проходимостью или вблизи автомагистралей.

нужно обязательно утеплять фасад дома– в домах из шлакоблока, а точнее на стенах внутри и с наружи дома не заводится грибок, то есть стены дома не подвержены биологическому. Это свойство обусловлено составом материала.

– долговечность дома из шлакоблока. Эксплуатационный срок таких домов проверен реальным временем, до наших дней стоят и эксплуатируются строения из шлакоблока которым по 100 лет.

Недостатки дома из шлакоблока при эксплуатации– существует риск, что дом из шлакоблока не будет в

достаточной степени удерживать тепло внутри, что приведет к дополнительным затратам

на отопление. Такие теплопотери могут происходить, если при утеплении дома использовались некачественные материалы или не

соблюдена технология утепления.

Такие теплопотери могут происходить, если при утеплении дома использовались некачественные материалы или не

соблюдена технология утепления.

– после полного охлаждения дом из шлакоблока необходимо снова прогревать в течение нескольких суток, а значит надолго оставлять дом в холодное время года без присмотра нельзя. Если сравнивать с кирпичным домом, то в этом недостатке дом из шлакоблока не уступает ему.

нужно соблюдать технологию утепления– не желательно, но можно, на стены дома из шлакоблока наносить штукатурную смесь, лучше использовать иные материалы для отделки стен, поскольку из-за слабого сцепления штукатурки с шлакоблочной стеной, придётся часто реставрировать такой ремонт, штукатурка долго не держится на шлакоблочных стенах. Из этого недостатка вытекает следующий, для кого то возможно и незначительный, это то что любая отделка стен должна осуществляется на смонтированный и прикрепленный к стене каркас. Если это внутренняя отделка, то установка каркаса на стенах занимает часть жилой площади вдоль стен. Поэтому при строительстве дома этот момент нужно учитывать, что комната в 20 квадратных метров в шлакоблочном доме после окончательной внутренней отделке может реально стать 17 квадратных метров.

Поэтому при строительстве дома этот момент нужно учитывать, что комната в 20 квадратных метров в шлакоблочном доме после окончательной внутренней отделке может реально стать 17 квадратных метров.

– прочность стены и самой структуры шлакоблока является с одной стороны большим плюсом, но в то же время и имеет небольшой недостаток в быту и при проведении в ремонтных работ. Требуются дополнительные усилия и использование электроинструмента, что бы что-то закрепить на стене, что бы вбить гвоздь нужно использовать перфоратор для того что бы пробурить отверстие в стене и специальные дюбеля с пробкой забивать подготовленное отверстие. Но прочность такого крепления этого стоит.

для крепления в стене из шлакоблока нужны специальные дюбеля и гвозди– сомнительная экологичность дома. Если дом построен из шлакоблока

приобретенного у сомнительного или кустарного производителя, где Вам точно

неизвестен состав материала и их происхождения, то такой дом может выделять

вредные вещества. Если использовался сомнительный доменный шлак, то та кие дома

могут фонить, иметь радиоактивность. Такие показатели негативно влияют на

дыхательную систему жильцов дома, вызывают развитие аллергических заболеваний.

Но наличие этого недостатка можно избежать если точно узнать состав материала,

замерить уровень радиоактивности и приобретать материал у сертифицированного и

добросовестного производителя.

Если использовался сомнительный доменный шлак, то та кие дома

могут фонить, иметь радиоактивность. Такие показатели негативно влияют на

дыхательную систему жильцов дома, вызывают развитие аллергических заболеваний.

Но наличие этого недостатка можно избежать если точно узнать состав материала,

замерить уровень радиоактивности и приобретать материал у сертифицированного и

добросовестного производителя.

– узнать точный состав шлакоблока, желательно что бы в нем было меньше шлака и присутствовал щебень или керамзит. Если возможно узнать в каких местах производитель приобретает основные материалы для производства шлакоблока. Если шлак приобретался на производствах где присутствует радиоактивная вредность, либо в местах с повышенной радиацией, то наверняка у такого материала будет радиационный фон.

– желательно приобретать шлакоблок у проверенного и

лицензированного производителя, который идет в ногу со временем и дорожит

своими клиентами. В этом случае риск приобретения не качественной продукции

будет минимален. Либо же если Вам хорошо знаком кустарный производитель и

технология его производства, материал может не уступать по качеству крупным производителям.

Так же следует иметь ввиду, что как поведет себя шлакоблок произведенный в

кустарных условиях и какими свойствами будет обладать предсказать невозможно, в

состав такого шлакоблока, с целью удешевить производство, может входить все что

угодно.

Либо же если Вам хорошо знаком кустарный производитель и

технология его производства, материал может не уступать по качеству крупным производителям.

Так же следует иметь ввиду, что как поведет себя шлакоблок произведенный в

кустарных условиях и какими свойствами будет обладать предсказать невозможно, в

состав такого шлакоблока, с целью удешевить производство, может входить все что

угодно.

– посмотреть как проходит процесс производства шлакоблока, в каких условия хранится для просушки, об этих условиях мы писали выше, и по истечению какого времени после заливки, шлакоблоки предлагаются для приобретения. Если материал не досушился это негативно скажется на его прочности. Эти рекомендации особенно актуальны если производство кустарное у частного лица. Зачастую работы по производству шлакоблока в кустарных условиях с целью продажи выполняют рабочие с сомнительным уровнем профессионализма, ведь это низкооплачиваемый тяжелый физический труд, если говорить о массовом производстве. Скорее всего, технология производства шлакоблока и работы с вибропресом не соблюдаются, так же сомнительные условия хранения материала во время просушки. Лицензированный производитель так же может допускать подобные нарушения в производстве потому указанные выше моменты перед покупкой материала следует обязательно проверить.

– осмотреть материал на целостность и ровность в пропорциях из разных произведенных партий, это может сказать о том насколько хорошо соблюдает производитель технологию производства.

– перед покупкой узнать технические характеристики – это прочность, коэффициент теплопроводности и плотность. Такую информацию можно узнать из сертификатов которые подтверждают качество продукции.

необходимо замерить дозиметром не фонит ли шлакоблок– не поленитесь и замерьте дозиметром, нет ли от материала радиационного фона, иначе в дальнейшем это скажется на здоровье жильцов дома

При принятии решения о строительстве дома из Шлакоблока необходимо все таки учитывать что, шлак как материал уже практически не используется в производстве шлакоблоков, название материала «народное» привязалось из прошлого опыта, в наше время используют многие добавки и сочетания материалов при производстве шлакоблока. Потому рассматривать каждый вид шлакоблока следует отдельно, в зависимости от его наполнения. Достойных материалов для возведении дома, если выбирать из шлакобоков достаточно много, ориентируйтесь на свои климатические, природные условия, материальные средства и назначение домовладения – для жизни или хозпостройка.

достоинства, производство, строительство дома из шлакоблоков

Среди огромного разнообразия строительного камня самой большой популярностью пользуется шлакоблок. Делают этот материал, спрессовывая цементную смесь с разными наполнителями в формах. Как можно догадаться из названия, основным элемент шлакоблока является шлак. Данный строительный материал был придуман металлургами еще в советские времена. Именно они догадались использовать отходы для создания стройматериалов. Связующим материалов при прессовании является цементный раствор.

О составе

Сейчас шлакоблоки делают не только из шлака. Поэтому данное название можно считать условным и относительным. Его больше используют для обобщения. Согласно современному ГОСТу наполнитель можно использовать любой. Это может быть пепел вулканического происхождения, щебень, песок, керамзит, гравий, древесные опилки. Также в качестве наполнителя можно использовать кирпичную крошку, раздробленный цемент и битое стекло. Иногда в процессе создания шлакоблока используют и такие отходы, как котельный шлак и золу. Можно с уверенностью утверждать, что от используемого наполнителя напрямую зависит то, какими свойствами будут обладать готовые блоки. А свойств у шлакоблока немало, но об этом немного позже. Вначале нужно разобраться в том, какие виды шлакоблока бывают.

О видах

Шлакоблоки – это сравнительно недорогой материал. Поэтому он используется в капитальном строительстве чаще, чем прочие стройматериалы. Существует несколько основных видов строительных блоков, которые известны под названием «шлакоблок». Это:

- Блоки полнотелые и пустотелые. Обе этих разновидности пользуются большой популярностью. Полнотелый шлакоблок отлично подходят для создания фундаментной основы, колон, цокольных этажей и несущих элементов в зданиях. Такой стройматериал отличается прочностью. Пустотелые шлакоблоки отличаются небольшим весом, поэтому и общий вес здания получается относительно небольшим. Пустотелые шлакоблоки отлично подходят для возведения стен и перегородок.

- Декоративный шлакоблок, используемый для облицовки. Данный вид появился в продаже совсем недавно. Такой материал отличается тем, что одна из его сторон покрыта декоративным слоем, который может имитировать натуральный камень или штукатурку. Больше того, декоративное покрытие еще и выполняет защитную функцию. При использовании декоративного шлакоблока отпадает необходимость во внешних отделочных работах.

- Перегородочные шлакоблоки. Их используют, конечно, для кладки перегородок. Такой материал обладает рядом преимуществ. Стены из него получаются идеально правильными и относительно легкими. При этом сам процесс возведения отличается простотой.

- Цветной шлакоблок. Его применяют при строительстве каменных заборов, фронтонов и для создания декоративных столбов. Цветовую окраску блокам придают еще на производственной стадии.

- Фундаментные блоки, которые еще известны как искусственный стеновой камень. Материал прочный и очень долговечный. Он не дает усадки и совсем не крошится. Для закладки фундамента из шлакоблоков обязательно создается железобетонная лента, а стены из фундаментных блоков защищают тепло- и гидроизоляцией.

- Рваный и колотый шлакоблок отличается тем, что его поверхность имитирует колотый кирпич. Такой материал используют для облицовки заборов и зданий, он имеет довольно привлекательный вид.

О марках

Важным показателем является и марка шлакоблока, которая свидетельствует о степени его прочности. Марка указывает на то, какую нагрузку может выдержать материал. Так, цифра «35» указывает на то, что шлакоблок способен выдержать нагрузку в тридцать пять килограмм на один квадратный сантиметр, но не больше. Здесь все просто и ясно – чем больше цифра, тем прочнее материал. Самый прочный шлакоблок может выдержать до ста двадцати пяти килограмм на один квадратный сантиметр. Следовательно, его помечают цифрой «125». Конечно, такой шлакоблок применяют для формирования основания под дом. А вот материал с маркой «35», как правило, применяют для утепления. Среднюю марку применяют для возведения стен и перегородок.

Об основных отличиях с другими материалами

Стоит отметить, что при сравнении с пескоблоком и керамзитоблоком, шлакоблок является не таким экологичным. Ведь такие материалы, как керамзит и песок являются природными. В их составе нет веществ, которые могут негативно сказаться на здоровье человека. Чего нельзя сказать о шлакоблоках, которые изготавливают из таких отходов, как котельный шлак. В таких материалах могут содержаться некоторые вредные компоненты. Больше того, керамзитоблоки и пескоблоки не боятся влаги, а еще они более прочные.

Если же сравнивать шлакоблок с газоблоком, то первый более прочный, но он очень плохо удерживает тепло. При этом у шлакоблоков показатель морозостойкости намного ниже, чем у газоблоков.

Если говорить о пеноблоках, то у них примерно одинаковые свойства со шлакоблоками. Единственное отличие заключается в том, что пеноблоки имеют большие размеры. Один такой блок заменяет до восьми обычных кирпичей. Тогда как шлакоблок заменяет всего пять кирпичей. Стоит отметить и то, что пеноблок довольно дорого стоит, но при этом обладает хорошими свойствами теплоизоляции. Кроме того, он имеет меньший вес, поэтому его легче перевозить и проще укладывать. Также он не такой прочный, как шлакоблок.

При сравнении шлакоблока с кирпичом можно смело утверждать, что первый ничем не уступает последнему, а по некоторым свойствам даже превосходит его.

О достоинствах и недостатках

У шлакоблока есть свои достоинства и недостатки так же, как и у любого другого строительного материала. К достоинствам можно отнести то, что:

- Материал стоит недорого.

- С использованием шлакоблоков здание можно выстроить в кратчайшие сроки. Даже если оно имеет солидные габариты. Это возможно за счет того, что каждый блок имеет довольно большие размеры.

- Использование шлакоблока не нуждается в использовании специальной техники. Кладку можно выполнять вручную.

- Здания из шлакоблоков не усаживаются.

- Еще одно достоинство шлакоблока заключается в его универсальности и долгом сроке службы. Дом, выстроенный из шлакоблока, может простоять больше ста лет.

- Если же использовать в строительстве декоративный шлакоблок, то процесс строительства еще больше удешевится, так как отпадает необходимость в использовании штукатурки.

- Шлакоблок не боится повышенной температуры воздуха. Он отличается повышенной звукоизоляцией.

Если же говорить о недостатках шлакоблока, то к ним можно отнести следующие свойства:

- Шлакоблок – это очень прочный материал. При этом он одновременно считается и хрупким тоже, так как при транспортировке и погрузке легко разрушается.

- Недостатком можно считать и то, что обычный шлакоблок нуждается в дополнительной облицовке. Исключением в данном случае является декоративный стеновой камень.

- Стоит помнить и о том, что шлакоблок плохо переносит контакт с влагой. Поэтому без дополнительной гидроизоляции обойтись не получится.

- При использовании блоков пустотелого вида степень звуковой изоляции будет намного ниже, чем у полнотелых аналогов.

- Еще одним недостатком можно назвать и то, что на шлакоблочные стены довольно трудно что-либо повесить.

- Напоследок можно добавить, что большая часть видов шлакоблока имеет непривлекательный внешний вид, поэтому нуждается в декоративной отделке.

О применении в строительстве и о правилах кладки

При возведении здания из шлакоблока нужно позаботиться о том, чтобы фундамент был прочным и достаточно высоким. Лучше, если он будет ленточного типа. Цоколь у здания тоже должен быть высоким. Благодаря этому нижняя часть стен строения не будет намокать. Шлакоблочные стены отличаются повышенной прочностью. Это значит, что с монтажом труб и прокладкой электрических кабелей могут возникнуть некоторые трудности. В большинстве случаев строители прибегают к использованию специальной техники для прокладывания труб и других коммуникаций. Поэтому данную тему необходимо изучить еще до начала строительства.

В большинстве случаев шлакоблок применяют для возведения коттеджей и помещений подсобного типа. Кроме того, данный материал применяют при строительстве больших каналов и камер воздушной вентиляции в домах. Еще шлакоблок можно использовать вместо тротуарной плитки и вместо бордюрных камней. Для строительства своего дома не обязательно покупать данный материал в магазине. Вы легко сможете его сделать используя самодельный станок для производства — http://pobetony.ru/tekhnika-i-materialy/stanok-dlya-proizvodstva-shlakoblokov/

Что касается выполнения шлакоблочной кладки, то данный процесс делится на несколько этапов. В любом случае вначале необходимо вывести уровень фундамента «на ноль». Именно поэтому строительство должно начинаться с подготовки фундаментного основания. Когда оно будет готово, можно приступать к укладыванию первого ряда шлакоблока и к укладке всех последующих рядов.

Подготовка фундамента включает в себя очистку его поверхности от различной грязи. При укладывании первого ряда шлакоблока не должно ничего мешать. После этого нужно уложить гидроизоляционный слой. В большинстве случаев для этого применяют обычную толь. Первый ряд начинают выкладывать с углов. Установленные шлакоблоки подравнивают по горизонтали. Для этого, конечно, понадобится уровень. Можно воспользоваться гидроуровнем или его лазерным аналогом. Стоит отметить, что каждый новый ряд всегда укладывается с углов. Это позволит избежать перекосов стен.

Между углами следует натянуть шнур. Он будет служить ориентиром при выкладывании каждого нового ряда. Укладывают блоки всегда полой стороной вниз. Сам же раствор накладывают и на нижнюю часть блока, и на его боковую сторону. К слову раствор следует укладывать так, чтобы толщина слоя была не больше одного сантиметра. Иногда строители добавляют в цементный раствор древесную золу. За счет этого его цвет становится черным. В результате готовая кладка будет выглядеть довольно привлекательно. Также важно помнить о том, что каждые три ряда блоков всегда укрепляются кладочной сеткой. Это позволит максимально укрепить готовое строение.

Видео. СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ШЛАКОБЛОКОВ

ООО «ПКФ СНАБКОМПЛЕКТ». Снабжение и поставки в сфере строительного и нефтегазового сектора

Шлакоблоки – это строительные блоки (стеновые камни), которые получаются методом вибропрессования раствора бетона в форме. Изготавливаются шлакоблоки: на основе ракушечника, цементно-песчанные и керазмитовые. В состав бетона, используемого в их производстве, может быть различным – отсев щебня, отходы кирпича, опилки, песок, перлит и другие.

Шлакоблоки — это строительные блоки (стеновые камни), которые производятся методом вибропрессования раствора бетона в форме. Бетон в шлакоблоке — это шлак, зола, отходы горения угля и другие подобные компоненты. При производстве шлакоблока на оборудовании в состав бетона могут входить другие компоненты такие как: отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, ракушечник, песчано-гравийная смесь.

Основной недостаток этого строительного материала – это его прочность и морозостойкость. Поэтому, шлакоблоки, используемые в строительстве недолговечны и подвержены быстрому снашиванию. Одновременно с этим, стеновые камничрезвычайно распространены среди несложных построений с минимальной нагрузкой: выложить стену, используя шлакоблоки, может любой частный застройщик – не обязательно быть профессиональным каменщиком.

Довольно сильно схожи по своим характеристикам пеноблоки и шлакоблоки. Эти два строительных материала довольно просты относительно технологии производства и имеют достаточно низкую себестоимость. Строительство коттеджей и малоэтажных домов в равной степени может использовать пеноблоки или шлакоблоки в качестве конструкционного материала несущих и самонесущих стен благодаря их относительно равной степени прочности. Однако технология производства определяет некоторые особенности этих строительных материалов.

Производство шлакоблока на оборудовании зачастую происходит в три этапа:

- Приготовление жесткой бетонной смеси. Состав смеси: цемент, шлак (отсев), вода. Раствор готовится в бетоносмесителе, также возможен вариант подготовки смеси вручную лопатами в любой емкости или на площадке.

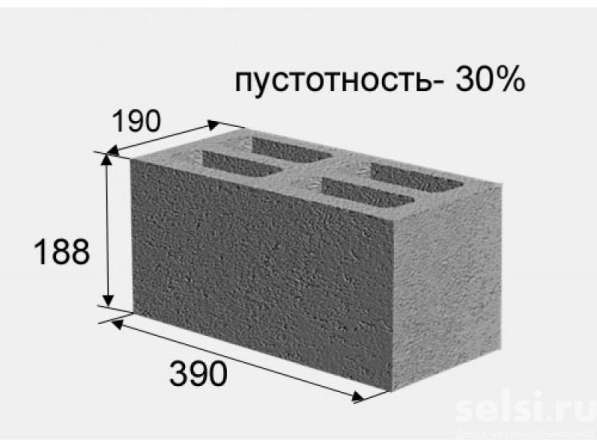

- Загрузка подготовленного раствора в форму, наиболее распространенные формы для производства шлакоблока 390 х 190 х 188 мм. Формы могут быть с пустотообразователями или без них. Пустотообразователи служат для получения различных степеней пустотности в шлакоблоке. После загрузки раствора происходит уплотнение в форме с помощью вибрации и прижима. Жесткий раствор после процесса вибропрессования позволяет полученному шлакоблоку не рассыпаться и держать форму во время высыхания.

- Полное затвердевание шлакоблоков (стеновых камней) происходит в течение месяца при температуре порядка 20 градусов и соблюдением условия высокой влажности.

Шлакоблоки это не что иное, как стеновые искусственные камни, предназначенные для малоэтажного строительства. В качестве наполнителей цементной смеси зачастую используют доменный шлак. Однако в некоторых случаях применяют так же более дешевые наполнители из отсева гравия, щебня, кирпичных отходов, ракушник, опилки, песок и многие другие отходы различного производства. Шлакоблоки изготавливаются с помощью технологии жесткого вибропресования. После замешивания жесткой бетонной смеси ее засыпают в вибропресовочные агрегаты, где шлакоблок приобретает свою форму. После трехминутной процедуры содержимое извлекают из форм и складируют для дальнейшей просушки. Шлакоблок затвердевает в течение 24 часов. Однако окончательная степень прочности достигается лишь спустя 20 — 30-ти дней после изготовления. Стандартные размеры габаритов шлакоблока составляют 390 х 190 х 188 миллиметров, и по своему объему заменяет около 4-5 кирпичей. Готовая продукция может выпускаться в виде полнотелых, а так же пустотелых блоков. Пустоты могут достигать 40% от общего объема. Вследствие обилия всевозможных составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750, до 1450 кг/м3. В этих пределах степень прочности составляет от 7 до 20 кг/см3 . В строительстве пеноблоки или шлакоблоки используются в основном благодаря их отличной степени теплоизоляции. Теплопроводность шлакоблоков в значительной мере зависит от наполнителя однако минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С соответственно.

Рецептура раствора для шлакоблока и советы по изготовлению блоков

Когда возникает необходимость небольшого строительства на собственном участке – пришло время построить гараж, баньку, то всегда находятся хозяева, которые решаются не только самостоятельно к нему приступить, но и изготовить стройматериалы своими руками. А почему бы и нет, если есть в наличии время, упорство и сырье. Ну, и главное – желание, помноженное на возможность сэкономить средства.

Мы уже рассмотрели варианты: как изготовить самостоятельно кирпич, блоки пенобетона, арболита, фибробетона, тротуарной плитки. Пришла очередь кратко ознакомиться с процессом кустарного производства шлакоблока. Недорогой строительный материал шлакоблок не пробьет ощутимую брешь в бюджете, но своими руками всегда получится значительная экономия.

О рецептах и пропорциях раствора для шлакоблока

Точных рецептур замеса существует несколько видов, многое зависит от наличия доступного сырья. В качестве стандартного наполнителя служит шлак, но можно брать отходы горения угля, перлит, отсев гранитного или иного камня, добавляют кирпичный бой и опилки, прошедшие обработку. Процесс обработки опилок смотреть в статье «блоки из арболита».

Как в любых бетонных блоках, в шлакоблоке неизменным и важным компонентом остается цемент. Чем выше марка, тем меньше расход. Но рекомендации мастеров сходятся на марке цемента М – 400, если брать М-500, то количество цемента уменьшают на 15% от пропорций на выбранный состав. Добавление пластификатора можно назвать не обязательным, но желаемым – из расчета 5 гр на один блок.

Пластификатор значительно увеличивает многие положительные свойства строительных блоков. Он придает морозоустойчивость блокам, предотвращает появление трещин. Добавление пластификатора упрощает процесс складирования. Блок схватывается быстрее, и уже через 6-8 часов блоки можно переносить к месту дальнейшей сушки, освобождая строительную площадку, не выжидая стандартные 2 суток.

Учитывая, что речь идет о небольших объемах, а не о промышленных линиях, для наглядности рассмотрим стандартные рецепты и пропорции в ведрах:

- 1,5 ведра цемента, 2 ведра песка, 2 ведра гравия или каменного отсева и 7 ведер шлака. Воду добавляют до нужной консистенции — блок не должен растекаться, терять геометрию при снятии формы (примерно 1,5 — 3 ведра).

- 1 ведро цемента, 3 ведра песка, 5 ведер шлака.

Подготовка рабочей площадки, места сушки и складирования

Определившись с наличием сырья, стоит задуматься о рабочих площадках. Те рекламные ролики, что мелькают в интернете, грешат одним недостатком – все ловко и хорошо, но под открытым небом, без учета погодных условий, это большой риск. Площадка под навесом для формовки и первичного отстоя/сушки будет гораздо удобней.

Для того, чтобы не страдала геометрия блоков, рабочая площадка должна быть ровной, желательно накрыта пленкой, на которую и будут выставляться формованные, но еще сырые изделия. Место созревания и дальнейшего складирования блоков тоже должно быть под крышей, желательно, чтобы это было помещение, где можно обеспечить влажность и тепло во время сушки.

Формы и оборудование для изготовления шлакоблока

Конечно, кустарное производство во многом уступает промышленному, и чем меньше у вас оборудования, тем больше будут задействованы руки. Ручной замес вместо бетономешалки, увеличивает трудозатраты, но уменьшает расход средств на покупку или аренду. Наличие вибропресса или вибростола (который несложно изготовить самому по доступным в интернете инструкциям) также ускорят и облегчат процесс изготовления шлакоблока. Но будем исходить из реалий, как поступают многие, и приготовим емкость для замеса, лопату, ведра. И конечно, потребуются формы.

Стандарты размеров для шлакоблока: 390х190х188 мм и для полу блоков: 390х120х188 мм. Но поскольку госприемки у частного застройщика, производителя нет, эти размеры допускается округлять до 40х20х20 см, и под эти размеры изготовить форму из дерева. Удобно делать ее со съемным дном, на которое крепятся бруски или обрезки трубы, которые будут формировать в блоке полости. Полости значительно уменьшает вес изделия, экономит сырье и никак не ухудшает качество блока.

Для удобства, с внешней стороны формы необходимо приделать бруски, на днище формы тоже обеспечить захват с боковых сторон. И можно приступать к изготовлению шлакоблоков своими руками.

Формовка и сушка блоков из шлакобетона

Готовым раствором, тщательно замешанным по выбранной под себя рецептуре, необходимо заполнить собранную форму. Заполнять следует с довеском, затем тщательно встряхнуть, простучать форму, чтобы вышли все пузырьки воздуха, а раствор заполнил рабочую емкость полностью. Утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы снять сначала дно, а затем и саму форму, оставив блок схватываться на воздухе. Если раствор приготовлен без нарушений пропорций, то блок не изменит формы, не расплывется.

Сушатся/твердеют шлакоблоки без пластификатора минимум 36 часов, лишь затем переносятся к месту складирования. Лишь «созревшие», набравшие прочность блоки можно использовать в строительстве. А прочность они набирают до двух месяцев сушки. Первую неделю блоки должны лежать не плотно друг к другу. Во время сушки следует избегать пересыхания, как и с любыми бетонными изделиями – смачивать, накрывать пленкой или влажной тканью.

Остается добавить, если ваш трудовой запал исчерпал себя на любой стадии строительства или ремонта, всегда можно вызвать рабочую бригаду в помощь. Наша строительная компания предоставляет также услуги качественного утепления эковатой или любым утеплителем, выбранным заказчиком.

Все, что нужно знать о шлакоблоке при строительстве дома

Строительство дома требует значительных вложений. Средства уходят как на покупку стройматериалов, так и на оплату труда разнорабочих. Можно ли сэкономить? Да, это возможно, если вы используете шлакоблок.Что представляет собой шлакоблок?

Шлакоблок — это строительный блок правильной формы, применяемый при возведении современных помещений. Его используют для создания несущих конструкций, межкомнатных перегородок и облегченного фундамента.Состав шлакоблока: гранулированный шлак, цемент и, в качестве мелкозернистого заполнителя, микрокремнезем.

Важно! При производстве мы используем гранулированный, а не котельный шлак. Это повышает марочную прочность изделий (фактически М75) и исключает радиационный фон.

Габаритные размеры блоков ‒ 390х190х188 мм

Вес полнотелого шлакоблока 33-35 килограммов, вес пустотелого — 23 кг.

Морозостойкость заявленная F50, фактически наш шлакоблок выдерживает до 100 циклов попеременного замораживания и оттаивания.

Прочность: от М50 до М75.

Виды шлакоблока и области применения

Шлакоблок — это кладочный стеновой строительный камень, из шлакобетонного раствора. Благодаря своим техническим характеристикам и низкой стоимости в сравнении с другими кладочными материалами, шлакоблок используют для кладки стен жилых домов малой этажности, для строительства хозяйственных построек, гаражей и заборов.Шлакоблок чаще всего применяют в коттеджном строительстве, при сооружении различного рода подсобных помещений, перегородок подвала дома, крупных каналов и камер воздушной вентиляции, а также в качестве декоративных украшений, бордюрных камней и тротуарной плитки.

Основными видами блоков являются:

- полнотелые, идущие на укладку фундаментов, несущих стен, колонн и цокольных этажей зданий. Это самый прочный вид шлакоблока;

- пустотелые, из которых возводятся внутренние стены и перегородки.

Преимущества использования шлакоблоков

К ценным качествам шлакоблока относятся:- Не подвержены усадке;

- Имеют длительный срок эксплуатации, около 100 лет;

- Пожароустойчивы;

- Обладают высокой звукоизоляцией. Можно не опасаться шума от оживленных улиц если дом возводится в местах с большой проходимостью или вблизи автомагистралей;

- В домах из шлакоблока не заводятся для постоянного проживания насекомые и грызуны. Они не могут в таких стенах создавать себе гнезда и размножатся;

- При технически правильном утеплении хорошо охраняют тепло и прохладу, в жаркое время года, как и дома из кирпича;

- На стенах домов из шлакоблока, внутри и с наружи, не заводится грибок. Это свойство обусловлено составом материала;

- Быстрота и простота кладки. Шлакоблок значительно больше кирпича и поэтому процесс строительства не занимает много времени. Выполнение кладки шлакоблоков можно производить своими руками, их геометрические размеры облегчают строительство;

- Дешевизна. Стоимость шлакоблока значительно ниже других кладочных материалов.

Слабые стороны шлакоблоков

К недостаткам шлакоблоков можно отнести:-

Сложность работ по прокладке коммуникаций и креплению предметов на стены в связи с высокой прочностью изделий

-

Стены визуально выглядят непривлекательно. Но данная проблема легко решается с помощью дополнительной внешней обшивки.

- Максимальная этажность — свойства материала, регламентированные ГОСТ, позволяют возводить постройки из шлакоблока не более 3-х этажей. Это ограничение касается несущих стен.

Важно! Несмотря на вышеперечисленные минусы, применение шлакоблоков при строительстве все же обладает одним важнейшим преимуществом. С ним вы самостоятельно справитесь с застройкой.

Процесс изготовления шлакоблока

Шлакоблок производится методом полусухого вибропрессования.

Все параметры блоков, которые произведены по соответствующим технологиям, должны соответствовать положениям ГОСТ 6133−99. Процесс производства состоит из 4-х основных этапов:

- Приготовление сухой смеси из цемента и наполнителей. Все компоненты тщательно перемешиваются до образования однородной массы;

- В смесь добавляется небольшое количество воды, и производится ее перемешивание до образования бетонного раствора;

- Полученная смесь засыпается в специальные формы, после чего подвергается вибропрессованию4

- Формы отправляются в пропарочные камеры, где происходит тепловлажностная обработка изделий;

Важно! Существенным отличием наших изделий является отсутствие пор и, как следствие, повышенная морозостойкость (F>50). Это достигается за счет применения технологии полусухого вибропрессования – используется бетонная смесь с пониженным содержанием воды.

Купить шлакоблок в Новокузнецке в Производственной компании «Элисса»

Качество нашей продукции не вызовет сомнений и разочарований. Мы настроены на долгосрочное сотрудничество и всегда готовы пойти навстречу клиентам!

Купить бордюр в Новокузнецке по самым выгодным ценам, уточнить организационные вопросы вы можете, позвонив по номеру 8-800-250-71-71.

Есть ли еще шлак в шлакоблоке?

Q. Пару лет назад я начал перечитывать свои старые журналы ORGANIC GARDENING, когда вы были редактором (я сохранил их все!), Что привело к тому, что я нашел ваши подкасты и с тех пор слушаю их. Теперь у меня вопрос: безопасны ли шлакоблоки для изготовления приподнятых грядок? Моя дочь хотела бы использовать их для этой цели, но информация за и против в Интернете сбивает с толку и неубедительна.Действительно ли существует риск того, что вещества, использованные при изготовлении блоков, вымываются в приподнятый слой? (На Тихоокеанском северо-западе мы получаем много осадков, из которых могут вызвать вымывание ). Я сказал ей, что буду доверять вашему мнению . Спасибо за то, что продолжаете помогать сохранять наш мир в безопасности. P.S. Я был одним из тех подписчиков, которым пришлось бороться, чтобы избавиться от печально известной обложки комиксов от моих детей!

- — Ванда в Скаппусе, штат Орегон (20 миль к северу от Портленда)

A. Если вы думаете, «действительно ли Майк поместил обложку комиксов на журнал о садоводстве ?» ответ — да. Еще в 1992 году я пригласил моего старого друга, редактора и издателя комиксов Marvel (а теперь и кинозвезду) Стэна Ли, чтобы он выступил перед всем коллективом Rodale, и мы сделали трибьют обложке Fantastic Four # 1 в его честь. Ответ был безумным; мы получили рецензии в лоте национальных журналов.

- Теперь о так называемых «шлакоблоках»….

Я говорю «так называемый», потому что «шлакоблок» — это несколько архаичный и общий термин для типа структурного блока, который может быть сделан из самых разных вещей.Раньше, когда люди сжигали уголь для обогрева своих домов, и в таких местах, как Bethlehem Steel, были огромные коксовые печи, работающие круглосуточно, производилось много «золы» — общий термин для золы, оставшейся при сжигании угля или аналогичного топлива. Как и в случае с дровяной золой сегодня, типичная зима оставит домовладельца с несколькими мусорными баками для золы; угольные электростанции и сталелитейные заводы будут производить тонны этих отходов каждый день.

Значит, из него делали «шлакоблоки». Они были — а в некоторых случаях все еще — это — той же формы и размера, что и бетонные блоки, но с промышленными отходами в качестве «заполнителя» вместо песка или мелкого гравия, используемых для изготовления настоящего бетона .

(Как мы уже объясняли, разница между бетоном и цементом заключается в том, что «бетон» — это термин для конечного продукта, который создается, когда заполнитель скрепляется с цементом . Таким образом, эти большие грузовики с постоянно вращающимися цилиндрами на самом деле являются бетонных грузовиков, а не «цементовозов».) И хотя настоящих шлакоблоков сегодня меньшинство, тот, кто смотрит на груду того, что правильнее было бы назвать «каменными блоками» или «ветрозащитными блоками», с гораздо большей вероятностью называйте их шлакоблоками, чем бетонными блоками.

И это не только старых блоков , которые на самом деле могут содержать золы ; вы все еще можете найти золу в новых блоках. Пока вокруг есть угольные электростанции, компания, производящая бетонные опалубки рядом с такой станцией, может использовать оставшуюся золу для изготовления настоящих шлакоблоков.

Итак: как отличить шлакоблок от бетонного?

Вес и прочность. Я поговорил с десятками специалистов по этой запутанной теме, и все согласились, что настоящие шлакоблоки намного легче бетонных блоков, и что настоящий бетон тяжелее, прочнее и долговечнее.

… Из чего можно подумать, что сегодняшним строителям нужен только бетонный блок , но это не так. Если строительные нормы и требования конструкции позволяют это, многие строители предпочитают «шлакоблок», потому что он , поэтому намного легче. Настоящие бетонные блоки слишком тяжелы, и их поднимать надоедает быстро . Так что, хотите верьте, хотите нет, но современные шлакоблоки, которые изготавливают с использованием вулканической пемзы, если поблизости нет угольной электростанции, на самом деле могут иметь более высокую цену.

Теперь вопрос выщелачивания из этих блоков, как заявляет наш слушатель, бесконечно обсуждается. Но агрегат в любого типа блока связан довольно плотно, поэтому более реалистично основная проблема могла бы быть связана с цементом , общим для всех этих объектов. Цемент изготавливается из извести, которая в своей основной форме имеет сильнодействующих едких и щелочных свойств . Объекты, сделанные из цемента, могут повысить pH почвы на до , особенно в районах с кислой почвой и / или большим количеством дождя.Я нашел один потрясающий совет: что бы вы ни делали, не используйте какие-либо блоки рядом с любящими кислоту растениями, такими как черника. Это может поднять pH их почвы до уровня, нездорового для этих видов растений.

Итак, что мы можем сказать этой матери и дочери?

Если блок новый и тяжелый, это бетон, сделанный из песка или гравия; не золы. Если это старый и легкий, то это, вероятно, «шлак» — отходы от сжигания угля.Если это новый и легкий, а вы покупаете новый, продавец сможет сказать вам, что именно в нем — вулканическая пемза или старомодные золы.

Но суть в том, что эти блоки на уродливы, и делают наименее привлекательными из возможных рам для приподнятых грядок. Они могут удерживать почву на месте, но всегда будет выглядеть так, будто вы в одном шаге от начала сбора брошенных автомобилей поблизости.

В чем разница между шлакоблоком и бетонным блоком

Домовладельцы могут выбирать разные материалы для своего дома и других проектов.Достаточно популярны шлакоблоки и цементные блоки. Вы должны четко знать их различия и преимущества, чтобы знать, что лучше для вас и что вам нужно.

Состав

Одно из их основных отличий — состав. Бетон состоит из заполнителей, которые обычно представляют собой мелкий щебень или песок. Это конечный продукт, если цемент и наполнитель. С другой стороны, шлакоблок — это на самом деле общий термин для структурных блоков. Значит, они сделаны из разных вещей.Однако термин «шлак» появился еще в те времена, когда люди сжигали уголь для обогрева своих домов.

Сегодня шлакоблоки состоят из разных заполнителей, а не из песка или гравия. Они могут использовать золу, уголь. В некоторых случаях они того же размера, что и бетонные блоки.

МассаБетонные блоки значительно тяжелее шлакоблоков. Это в основном из-за их полой структуры. Бетон обычно более компактный. Это также из-за пропорций заполнителей и других материалов в нем.

ПрочностьКонечно, бетон намного прочнее шлакобетона. Вы должны знать, применимо ли это к проекту, которым вы хотите заниматься. Никогда не используйте шлакоблок в некоторых местах, где требуется прочность. Примером могут служить тротуары или проезды, которым придется нести огромный вес.

Помните, что вы должны следовать строительным нормам в любом проекте, который у вас может быть. Это обеспечит вашу безопасность, а также прочность и долговечность вашего конечного продукта.

Бетонные блоки и шлакоблоки имеют открытые ячейки, поэтому их можно армировать металлом или другими материалами.Вам решать, просто обязательно проконсультируйтесь с профессионалом, если речь идет о каком-то серьезном проекте. Сделайте безопасность своим главным приоритетом.

ПрочностьШлакоблоки запрещены во многих областях, особенно потому, что они не выдерживают стихийных бедствий. Они могут сгибаться, изгибаться и выгибаться. У него даже нет большой прочности на разрыв. Лучше всего зарезервировать его для проектов, которые будут соответствовать его свойствам и характеристикам.

С другой стороны, бетон эффективен и имеет множество преимуществ.Он, несомненно, прочный и долговечный. Многие дома и объекты инфраструктуры, построенные более ста лет назад, сохранились до наших дней. Он может противостоять многим элементам, даже времени.

ЦенаЕсли вы думаете, что строители сегодня предпочтут бетон, то ошибаетесь. Если строительные нормы и правила в вашем районе согласны с этим, вы все равно можете использовать шлакоблоки. Помните, что все, что вы делаете, должно соответствовать правилам региона. Из-за этого шлакоблоки могут стать дорогостоящими из-за требований к местности.Их также легче поднимать, поэтому многие все же могут предпочесть их.

Не забывайте спрашивать экспертов, когда планируете что-то строить. Также важно, чтобы вы принимали во внимание коды в области и строго им следовали, чтобы избежать каких-либо проблем.

Ядовиты ли бетонные блоки? Вы можете что-нибудь с этим сделать?

Если у вас есть домашний сад или вы планируете построить его, вы можете подумать об использовании бетонных блоков для фундамента. Многие сады используют их, потому что они очень прочные, дешевые и устойчивые к погодным условиям.Но безопасны ли они? Бетонные блоки токсичны для окружающей среды, вас и ваших растений? Ответ да, и нет. Бетонные блоки, также известные как шлакоблоки, могут быть изготовлены из материалов, которые потенциально могут вызвать проблемы со здоровьем при употреблении. Летучая зола, которая является побочным продуктом сжигания угля и используется для изготовления некоторых типов шлакоблоков, может вымывать в почву токсичные вещества, такие как оксид кальция, оксид алюминия и оксид магния. Другие побочные продукты тяжелых металлов, такие как свинец и мышьяк, также могут присутствовать и также могут выщелачиваться.Кроме того, известь может проникать в почву, что со временем может повышать уровень pH.

Летучая зола и другие элементы тяжелых металлов, содержащиеся в некоторых бетонных блоках, могут быть по существу опасными, если эти материалы попадут в почву и потребляются. Ученые провели тесты, чтобы выяснить, вредны ли бетонные блоки для человека, но пока тесты неубедительны.

К счастью, есть решение. Некоторые садовники рекомендуют использовать герметик для бетонных блоков, который обеспечивает водонепроницаемое уплотнение между блоками и землей.Вы также можете выстелить их пластиком или другим защитным слоем.

Несмотря на то, что все шлакоблоки не содержат этих вредных элементов, почти невозможно узнать, есть ли они в вашем. Я рекомендую всегда оставаться в безопасности и либо включать защитный слой между блоками и садом, либо вообще не использовать их.

Бетонные или шлакоблоки

Во-первых, вам нужно выяснить, работаете ли вы с настоящими шлакоблоками или цементными блоками. Многие называют все бетонные блоки шлакоблоками, но это просто прозвище.

- Цементные блоки изготавливаются из портландцемента и заполнителей. Они тяжелее и стоят дороже.

- Шлакоблоки изготавливаются из портландцемента и летучей золы, которая является побочным продуктом угольной промышленности. Они легкие и обычно дешевле, но при этом очень прочные.

Проблема в летучей золе. Это побочный продукт угольных электростанций. Зола — это то, что остается после сжигания угля. Его собирают и используют вместе с цементом, чтобы сэкономить деньги и облегчить блоки.

Переработка угольной золы технически делает шлакоблоки экологически чистым строительным материалом. Однако выщелачивание летучей золы потенциально токсичных материалов в землю может стать проблемой. Уголь содержит тяжелые металлы и другие токсичные вещества. Некоторые из этих металлов и веществ остаются в золе после сжигания угля и затем обнаруживаются в шлакоблоках.

По сути, использование шлакоблоков — это то же самое, что укладывать уголь в саду.

Грядки, построенные из шлакоблоков, могут быть хорошими для цветов и растений, но избегайте их, если вы сажаете овощи, фрукты и травы.Токсичные материалы, содержащиеся в летучей золе, могут вымываться из шлакоблоков в почву, а затем в пищу.

Зола-унос

Летучая зола , также известная как «дымовая зола», является побочным продуктом угольных установок. Это то, что остается после того, как котлы сжигают все топливо из угля. В прошлом летучая зола выбрасывалась в атмосферу. Но в наши дни, из-за новых законов о загрязнении, его собирают и перерабатывают.

Существует два класса летучей золы.

Класс F возникает, когда установки сжигают антрацит или битуминозный уголь.Этот тип угля тверже и старше, чем горючий или полубитуминозный уголь. Зола-унос класса F считается пуццолановой, что указывает на ее происхождение. Пуццолан — это тип вулканического пепла, который поступает из Поццуоли, Италия. Он содержит больше алюмосиликатного стекла и кварца, который имеет очень небольшую ценность в качестве цементного ингредиента.

Зола-унос класса C содержит в своем составе большее количество извести, щелочи и сульфатов. Зола уноса класса C считается цементной и гидравлической. Он содержит сульфат кальция, богатое кальцием стекло и оксид магния. Эти свойства делают его очень подходящим для изготовления цемента.

Зола-унос класса C может стать цементом при добавлении в воду, как и портландцемент. Вот почему зола-унос класса C иногда используется в качестве замены или частичной замены портландцемента во многих бетонных смесях. Он дешевле и легче, но при этом очень прочен.

Бетонные блоки, которые сделаны с использованием всего цемента вместо летучей золы, намного безопаснее для использования рядом с садом и, как правило, не считаются токсичными.Однако, если в вашем блоке вместо цемента используется летучая зола, это может стать проблемой.

Бетон обычно не считается токсичным

Бетон — фантастический строительный материал, который веками использовался во всем мире. Без бетона не было бы ни мостов, ни плотин, ни больших зданий. И большинство современных жилых домов тоже не могло быть построено. Практически все, что построено в наши дни, состоит из бетона той или иной формы, и почти все это совершенно безопасно.

Большинство бетона получают путем смешивания цемента, песка и щебня с водой.Ни один из них не считается токсичным. Хотя есть некоторые свидетельства того, что уровень pH в почве может повышаться из-за извести, используемой в цементе, что обычно не считается вредным. Только когда в бетонную смесь добавляется летучая зола, возникает потенциальная проблема.

Существуют и другие добавки, которые можно использовать в бетонной смеси, такие как красители и химические отвердители, но они обычно не используются для формирования цементного блока. Вы можете уточнить у производителя, который сделал блок, чтобы быть уверенным.

Токсичность

Не все бетонные блоки сделаны из летучей золы.Большая часть бетона изготавливается путем смешивания портландцемента с песком, каменным заполнителем. Смесь затвердевает при смешивании с водой в процессе, называемом «отверждением». Эти типы блоков обычно считаются безопасными и не содержащими токсинов.

Бетонные блоки, в состав которых входит «шлак» — это то, откуда пошло название шлакоблок. Любые блоки, содержащие летучую золу, могут вымывать токсичные тяжелые металлы в почву.

Потребление токсичных металлов из загрязненной почвы или растений, выращенных на ней, довольно обширно.

Итак, как определить, есть ли у вас сажа, содержащая летучую золу? Блоки, изготовленные только из портландцемента, тяжелее и дороже по сравнению с блоками, изготовленными из летучей золы. Одна из основных причин, по которой люди используют летучую золу, заключается в том, что она дешевле и легче цемента, но при этом очень прочная.

Если вы покупаете цементные блоки, я рекомендую вам получить их прямо у бетонной компании, потому что они могут точно сказать вам, что в них содержится. Я также рекомендую всегда покупать их новыми и не использовать старые блоки, потому что нет надежного способа узнать, что входит в смесь.

Если у вас уже есть цементные блоки, то я буду осторожен и не буду их использовать или, по крайней мере, хорошо запечатать их до того, как вы это сделаете.

Что делать?

Если в вашем саду вместо продуктов есть цветы, то ядовитые бетонные блоки не беспокоят. Хотя я все равно не хочу, чтобы потенциально вредные и ядовитые вещества попадали в мой двор. Однажды вы можете решить выращивать овощи или фрукты в саду, и почва может быть заражена.

Если ваш сад окружен бетонными блоками, содержащими летучую золу, а также фруктами и овощами, возможно, токсичные вещества просачиваются в почву и, возможно, во все, что вы выращиваете.Это в дополнение к потенциально более высокому уровню pH извести. К счастью, вы можете контролировать уровень pH вашей почвы, чтобы увидеть, происходит ли это. Но я не знаю простого домашнего теста, который проверяет токсичность.

Вместо использования бетонных блоков для строительства сада на возвышенности я бы порекомендовал больше натуральных материалов, таких как дерево или настоящий камень.

Но если вы все равно хотите использовать блоки, купите их совершенно новыми на бетонном заводе и спросите, из каких ингредиентов они были изготовлены.Также рекомендую герметизировать блоки водостойким герметиком и на всякий случай использовать лайнер.

Не сажайте съедобные продукты в полых камерах блоков. Это позволит обойти слои герметика. Корни будут расти, окруженные блоками, поэтому шансы похищения и поглощения будут выше.

Попробуйте выращивать очищающие растения, такие как подсолнух, в течение нескольких сезонов, если вы не уверены в здоровье вашей почвы. Некоторые виды растений очищают или нейтрализуют почву, удаляя токсичные вещества.В конце вегетации обязательно уничтожьте отмершие растения. Добавление зараженных растений в компостную кучу может привести к ее загрязнению.

Сделайте свои собственные бетонные блоки

Знаете ли вы, что вы можете сделать свои собственные бетонные блоки с помощью формы. Формы продаются в Интернете, или вы можете сделать их самостоятельно дома. Создавая бетон самостоятельно, вы можете точно контролировать то, что в нем содержится.

Существует полностью естественная форма бетона, называемая римским бетоном, в котором используется измельченный и обожженный известняк или морские ракушки, смешанные с песком и каменным заполнителем.Каждый ингредиент происходит от природы, поэтому он не содержит никаких загрязнений. Вы даже можете получить материалы на своей земле, чтобы исключить попадание посторонних химикатов или металлов.

Просто сделайте бетон, залейте его в формы и дождитесь, пока он высохнет.

Еще одним преимуществом изготовления бетонных блоков своими руками является то, что вы можете изменять форму по своему усмотрению. Блоки предназначены для строительства фундаментов, а не для грядок, поэтому их форму можно менять. Мне нравится удалять центральный кусок цемента, расположенный в середине блока.Это создает одно большое отверстие, которое я могу заполнить почвой и посадить. Эта центральная полоса предназначена для усиления блока при фундаментных работах, но сады не должны выдерживать тонны веса, поэтому в этом нет необходимости.

Резюме: Ядовиты ли бетонные блоки?

Если у вас есть домашний сад или вы планируете построить его, вы можете подумать об использовании бетонных блоков для фундамента. Многие сады используют их, потому что они очень прочные, дешевые и устойчивые к погодным условиям. Но безопасны ли они? Бетонные блоки ядовиты для окружающей среды, вас и ваших растений.? Ответ да, и нет. Бетонные блоки, также известные как шлакоблоки, могут быть изготовлены из материалов, которые потенциально могут вызвать проблемы со здоровьем при употреблении. Летучая зола, которая является побочным продуктом сжигания угля и используется для изготовления некоторых типов шлакоблоков, может вымывать в почву токсичные вещества, такие как оксид кальция, оксид алюминия и оксид магния. Другие побочные продукты тяжелых металлов, такие как свинец и мышьяк, также могут присутствовать и также могут выщелачиваться. Кроме того, известь может проникать в почву, что со временем может повышать уровень pH.

Летучая зола и другие элементы тяжелых металлов, содержащиеся в некоторых бетонных блоках, могут быть по существу опасными, если эти материалы попадут в почву и потребляются. Ученые провели тесты, чтобы выяснить, вредны ли бетонные блоки для человека, но пока тесты неубедительны.

К счастью, есть решение. Некоторые садовники рекомендуют использовать герметик для бетонных блоков, который обеспечивает водонепроницаемое уплотнение между блоками и землей. Вы также можете выстелить их пластиком или другим защитным слоем.

Несмотря на то, что все шлакоблоки не содержат этих вредных элементов, почти невозможно узнать, есть ли они в вашем. Я рекомендую всегда оставаться в безопасности и либо включать защитный слой между блоками и садом, либо вообще не использовать их.

Если у вас есть вопросы или комментарии, напишите нам в любое время. Мы хотели бы услышать от вас.

Бетонная кладка обеспечивает огнестойкую конструкцию

Сбалансированный подход к пожарной безопасности

«Независимо от причины… именно структурная композиция здания в значительной степени определяет, насколько хорошо возгорание будет локализовано.И хотя при испытаниях на огнестойкость в соответствии с отраслевыми стандартами материалы, такие как гипсокартон, считаются огнестойкими, дело в том, что они не могут обеспечить огнезащиту таких каменных изделий, как бетонные блоки ». — Пол Харгест

Кирпичная кладка, не пострадавшая от огня

В недавней статье «Бетонная кладка обеспечивает огнестойкую конструкцию», опубликованной в публикации Concrete Masonry Designs, Пол Харгест исследует роль каменной кладки в огнестойком строительстве. Пол является президентом Канадской ассоциации производителей бетонной кладки, а также владельцем и президентом компании Hargest Concrete в Онтарио, Канада.После серии пожаров в крупных населенных пунктах в Канаде Канадская ассоциация производителей бетонной кладки (CCMPA) изучила существующие строительные нормы и правила для обеспечения надлежащей защиты жилых домов от пожаров. Один из пожаров в общежитии в Университете Уилфреда Лорье был лучше локализован и потушен быстрее, чем другой, отчасти из-за того, что здания использовали бетонные блоки для строительства разделительных стен между блоками и стен, разделяющих каждую комнату внутри блоков . Пожарные службы ссылаются на использование бетонных блоков для возведения стен наряду с перекрытиями из бетонных плит для оказания помощи пожарным командам в локализации и тушении пожара.

Деревянные поддоны сожженные, нетронутые блоки

Бетонные изделия — неотъемлемая часть сбалансированного подхода к пожарной безопасности в новостройках. Этот подход включает в себя обнаружение с помощью обязательной дымовой сигнализации, подавление в виде спринклерных систем и, наконец, разделение на отсеки, в которые вступают бетонные кладочные изделия. Разделение на отсеки определяется как «эффективное сдерживание». Сооружая стены по всему зданию из бетонных блоков, в дополнение к бетонным полам и потолкам с огнестойкостью, вы можете минимизировать ущерб от времени, когда локализация покупает пожарные бригады.Бетонный блок может выдерживать высокие температуры и давление воды из пожарных рукавов лучше, чем другие материалы, считающиеся огнестойкими, такие как гипсовые панели, армированные волокном.

Г-н Харгест завершает свою статью этой мыслью: «В лаборатории мы можем дублировать тесты и обсуждать преимущества одного материала над другим. Реальная жизнь предлагает только один шанс. Бетонная кладка не может предотвратить возгорание, но это лучший способ сдержать и поддерживать ее структурную целостность, чтобы повысить наши шансы на выживание.”

Спецификация бетонных блоков | Свойства бетонного блока

Бетонные блокиКирпич — это строительный материал, используемый для изготовления стен, тротуаров и других элементов каменной кладки. Они являются наиболее используемым материалом, но их чаще всего игнорируют. Люди мало обращают внимания на то, из какого кирпича можно построить дом. В связи с растущим спросом и меняющимися тенденциями стены из кирпича меняются на бетонные кирпичи / блоки.

Бетонный блок в основном используется в качестве строительного материала при возведении стен. Цементно-бетонные блоки — это универсальный кладочный материал, который можно использовать в самых разных областях. Стена из бетонных блоков укладывается за меньшее время и может стоить до половины стоимости аналогичной кирпичной стены. Бетонные блоки обычно изготавливаются из бетона, который представляет собой смесь порошкообразного портландцемента, воды, M-Sand и гравия.

Бетонные блоки широко используются как для несущих, так и для ненесущих стен, как снаружи, так и внутри.Несущие блоки из бетона обладают большей прочностью на сжатие, чем стандартные бетонные блоки для ландшафтного дизайна, которые используются для строительства сооружений или тротуаров.

Прочность стены из бетонных блоков будет зависеть также от качества цемента и M-Sand. Вы можете купить качественный M-Sand на сайте materialtree.com, перейдя по ссылке

Нажмите здесь