Стандартный размер керамзитоблоков по ГОСТу

Керамзитобетон – современный строительный материал, относящийся к легким бетонам. Из него производят блоки и другие элементы, которые применяют для возведения внутренних и наружных стен домов и инженерных сооружений различного назначения. Также его используют для заполнения монолитных каркасов в качестве теплоизолирующего материала.

Состав и производство

Керамзитобетонные блоки получают путем смешения керамзита, портландцемента, песка и воды методом полусухого вибропрессования. Иногда при необходимости добавляют разрешенные пластифицирующие вещества. В зависимости от места применения состав может меняться: для повышения теплоизоляционных свойств количество песка и цемента может снижаться, при этом объем керамзита увеличивается, снижая массу изделий и вес готового объекта. При этом увеличиваются показатели тепло- и звукоизоляции.

Кладка стен из блоков сделать самому своими руками….

Помимо прочего, газосиликатный клей имеет достаточно высокую прочность, что позволяет использовать. ..

..

Керамзит – особым образом обработанная обожжённая глина, имеющая вид пористых овальных камешков. В зависимости от способа производства, они могут иметь угловатую форму, такой материал называется керамзитным гравием. Для производства блоков используют наполнитель фракцией 5-10 мм.

Поскольку, глина – природный дешевый материал, дом из таких блоков будет экологически безопасен и общая стоимость материалов выйдет ниже, чем покупка строительных камней более традиционных и распространённых (гипсобетон, пенобетон).

Классификации

Как состав, размер керамзитоблоков и характеристики могут быть разными, их разделяют по нескольким параметрам на группы:

1. По назначению:

- Конструктивные. Самые тяжелые и прочные блоки. Применяются для строительства самостоятельных опорных элементов зданий, мостов, эстакад. Удельный вес таких блоков от 1400 до 1800 кг/м3.

- Конструктивно-теплоизоляционные участвуют в возведении стен, преимущественно однослойных.

Удельный вес блоков от 600 до 1400 кг/м3.

Удельный вес блоков от 600 до 1400 кг/м3. - Теплоизоляционные используют как утеплитель различных конструкций. Самые легкие элементы с наименьшим содержанием цемента и песка. Удельный вес 350-600 кг/м3.

2. По области применения:

Строительство домов из керамзитобетонных блоков:…

Если вы решили затеять строительство, то дом из керамзитобетонных блоков – это практически…

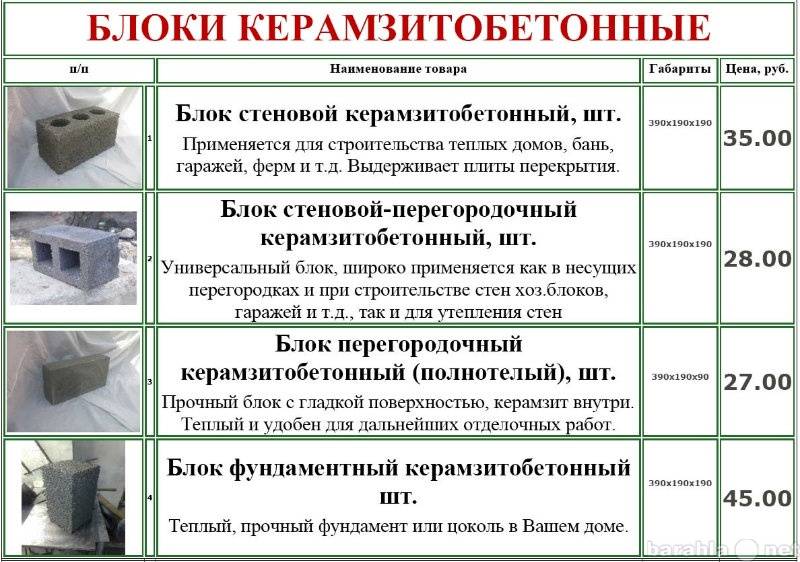

- Стеновые. Для внутренней и наружной кладки разной степени ответственности.

- Перегородочные для разделения межкомнатного и в некоторых случаях межквартирного пространства.

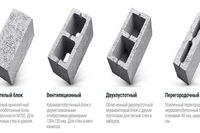

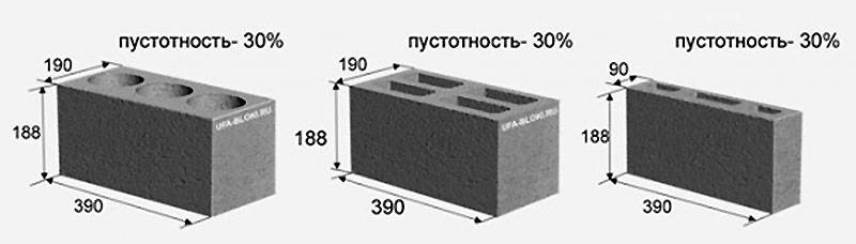

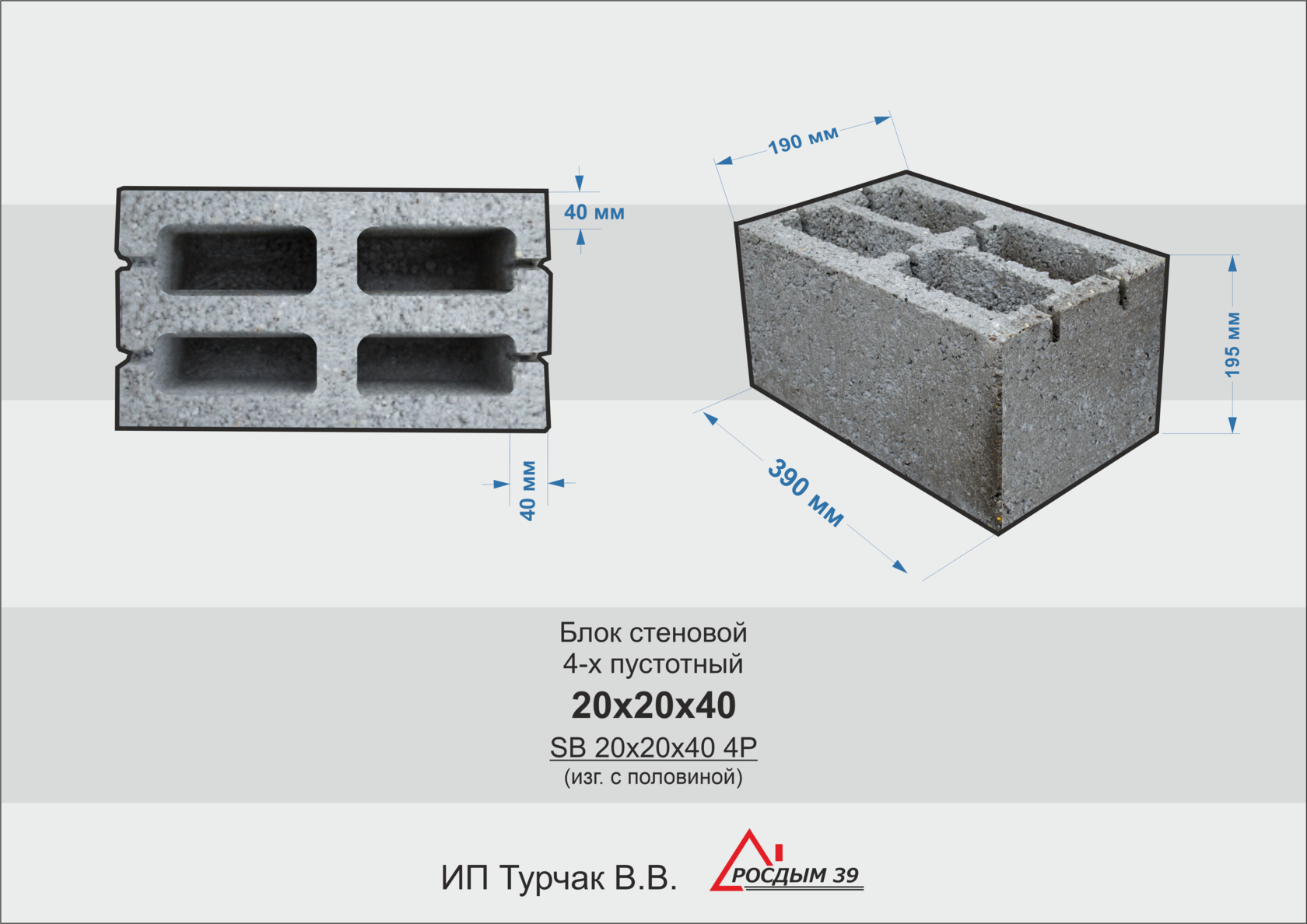

3. По форме. Все блоки параллелепипедальные различаются только степенью наполнения:

- Полнотелые.

- Пустотелые.

4. По порядку кладки:

- Лицевые.

- Рядовые.

Стандарты

По свойствам и техническим показателям керамзитобетонные блоки должны соответствовать требованиям, установленным в ГОСТ 6133-99 «Камни бетонные стеновые». В документе прописаны различные параметры, по которым осуществляется контроль качества, определены марки камней, характеристики сырья для их производства, правила транспортировки и хранения.

В документе прописаны различные параметры, по которым осуществляется контроль качества, определены марки камней, характеристики сырья для их производства, правила транспортировки и хранения.

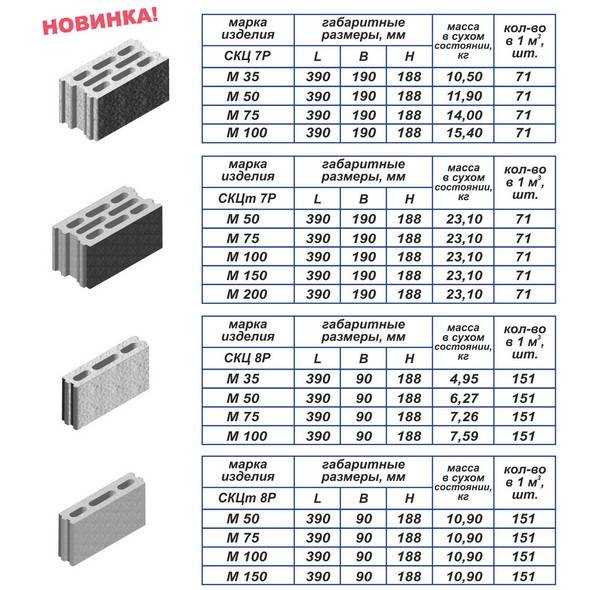

ГОСТ определяет конкретные размеры газоблока, пеноблока, керамзитоблока:

Также документ указывает допустимые величины отклонения от основных размеров:

Общие параметры

Размеры керамзитоблока по ГОСТу четко определены, для наглядности упростим и переведем их в привычную нам форму и получим такую таблицу:

Наименование блоков | Размер, мм |

Стеновые | 390х190х188 288х288х138 288х138х138 290х190х188 190х190х188 90х190х188 |

Перегородочные | 590х90х188 390х90х188 190х90х188 |

По данным величинам вы всегда сможете рассчитать нужное для строительства количество материалов. Эти цифры распространяются на блоки из всех видов бетонов.

Эти цифры распространяются на блоки из всех видов бетонов.

Стандартный размер керамзитоблока может быть изменен по конкретным пожеланиям на этапе производства для определенной партии или для целой линейки товара. Тогда продавец должен указать, что продукт выпущен по ТУ и имеет персональные, отличные от принятых размеры.

Кладка блоков сделать самому своими руками: инструмент,…

Блоки, из которых сегодня многие строят дома, – это элементы правильной прямоугольной формы. Из…

В стандарте прописан не только размер керамзитоблоков, но и основная форма камней — параллелепипед. Элемент может иметь плоские торцы, а также пазогребневые соединения.

Может быть изменена форма камней (многогранники, полукруги и пр.) для устройства архитектурных элементов конструкций.

Технические характеристики

Отметим, что размер керамзитоблоков не влияет на показатели.

1. По прочности керамзитоблоки различаются в зависимости от области применения:

Назначение | Показатель, кг/см2 |

Теплоизоляционные | 5-35 |

Конструктивно-теплоизоляционные | 35-100 |

Конструктивные | 100-500 |

2. Объемный вес:

Объемный вес:

Назначение | Показатель, кг/см3 |

Теплоизоляционные | 350-600 |

Конструктивно-теплоизоляционные | 600-1400 |

Конструктивные | 1400-1800 |

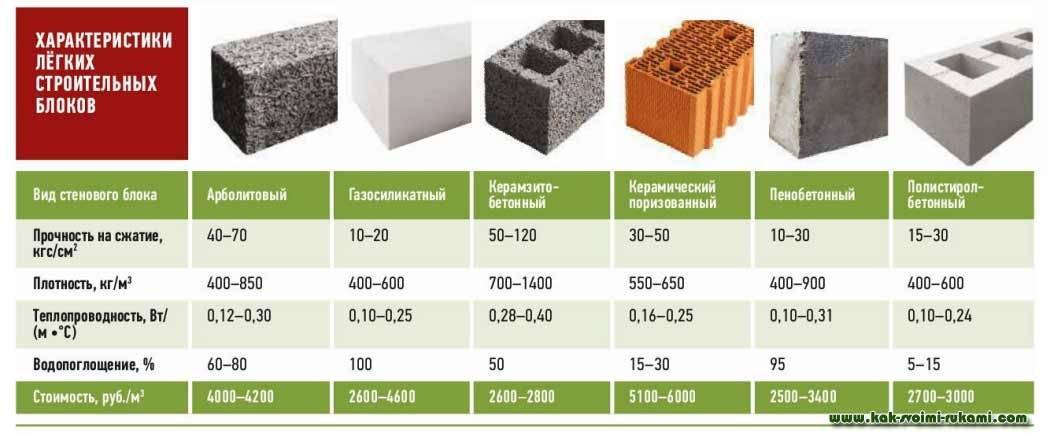

3. Теплопроводность блоков из керамзитобетона колеблется в пределах 0,14-0,66 Вт/(м*К). Показатель зависит от количества песка и цемента в составе камня – чем их меньше, тем выше способность блока сохранять тепло. У пустотелых элементов самый высокий показатель, строение из них будет самым теплым.

4. Морозостойкость зависит от тяжести блока – чем больше вес, тем большее количество циклов выдерживает материал.

Назначение | Количество циклов |

Теплоизоляционные | 15-50 |

Конструктивно-теплоизоляционные | 150 |

Конструктивные | 500 |

5. Водопоглощение для стандартного керамзитоблока – до 10%. Показатель можно снизить путем добавления в состав специальных пластифицирующих добавок и улучшителей.

Водопоглощение для стандартного керамзитоблока – до 10%. Показатель можно снизить путем добавления в состав специальных пластифицирующих добавок и улучшителей.

6. Паропроницаемость увеличивается вместе с пористостью — 0,3-0,9 мг/(м*ч*Па). Соответственно, легкие утеплительные блоки отлично пропускают влагу.

7. Звукоизоляция зависит от степени пористости блока. При толщине перегородки 90 мм обеспечивается защита до 50 дБ.

8. Огнеупорность. Керамзитобетон способен выдержать 180 мин. при температуре воздействия 10500С.

9. Усадка соответствует величине 0,3-0,5 мм/м.

10. Допустимая этажность строения – 12.

Применение

Блоки из керамзитобетона универсальны – их используют для возведения разных частей зданий и инженерных сооружений. Для фундаментов выпускают массивные элементы, способные выдержать значительные нагрузки, тело дополнительно армируется. Для стен существуют как самостоятельные, так и утеплительные блоки. Разница заключается в конструкции и составе: элементы для опорных и несущих конструкций имеют больший вес и плотность, а изоляционные более пористые и легкие.

Перегородки из керамзитного бетона хорошо изолируют звук в помещениях. Такие устраивают в домах и сооружениях различного назначения. Размер перегородочного керамзитоблока позволяет собрать стенку быстро с минимальными трудозатратами.

Преимущества перед другими материалами

+ Производимые керамзитоблоки, размеры которых стандартизированы, просты в укладке: их пористая структура позволяет раствору проникать в тело камня, благодаря чему обеспечивается надежная перевязка кладки.

+ Стены, возводимые из пустотелых блоков, легко усилить: в сквозные отверстия вставляют укрепляющую конструкцию арматуру, создавая каркас. Это особенно актуально при многоэтажном строительстве.

+ Размер керамзитоблоков позволяет экономить на количестве раствора для кладки, а также снижает трудозатраты на возведение конструкций.

+ Низкий вес элементов не требует для основы мощный фундамент.

+ Возможность сэкономить, обходясь без дополнительного утепления.

+ «Дышащие» стены позволяют поддерживать в помещениях оптимальный климат без конденсатов.

+ Керамзитобетонную поверхность можно отделывать разными строительными материалами, причем её структура обеспечит надежное сцепление слоев.

+ Твердые камни выдерживают различные подвесные предметы (шкафы, полки, технику).

+ Минимальная усадка практически не отобразится на отделке и целостности конструкций.

Недостатки

- В сравнении с тяжелыми бетонами керамзитный является менее прочным, потому применение его для фундаментов возможно только при малоэтажном строительстве и тщательном расчете.

- При возведении высотных зданий требуются блоки высокой плотности, что увеличивает нагрузку на фундамент и требует более мощной его конструкции, что может удорожать стоимость проекта.

- Случается, что керамзитоблоки размеры имеют неидеальные ввиду своей структуры, приходится особенно тщательно производить укладку. Но если отклонения в пределах, допустимых ГОСТом, проблем не возникает.

Особенности применения и выбора

Если при выборе строительного материала для дома вы остановились на керамзитобетоне, нужно учитывать некоторые нюансы:

- Чтобы не создавать дополнительного утепления, необходимо устроить тощину стен не менее 40 мм.

Тогда проживание в доме будет комфортным, а микроклимат всегда оптимальным.

Тогда проживание в доме будет комфортным, а микроклимат всегда оптимальным. - Кладку следует производить, тщательно вымеряя толщину швов. Не должно быть выступов и перепадов.

- Для дома из керамзитоблоков подойдет ленточный фундамент, если не предусмотрено подвальное помещение. После его осадки можно приступать к возведению стен.

Размер керамзитоблока стандарт определяет четко, а потому, если проект у вас расчитан по таким параметрам, будьте внимательны при покупке материала: производитель обязан указывать размеры по ГОСТ или ТУ. Они могут отличаться.

Оптимальный размер керамзитоблоков для строительства дома, бани, гаража :: SYL.ru

Керамзитоблоки – это экономный и качественный материал, используемый в строительстве. С его помощью создают стены и внутренние перегородки здания. Этот камень подходит для сооружений практически любых типов: для простых одноэтажных сараев, гаражных помещений и для жилых домов в несколько этажей. По сравнению с другими, материал обладает рядом преимуществ. Размеры керамзитоблоков варьируются и зависят от конкретного предназначения.

Размеры керамзитоблоков варьируются и зависят от конкретного предназначения.

Преимущества

При выборе материала для строительства собственники ориентируются на его качество и долговечность. Керамзитобетонные блоки позволят значительно сэкономить по причине их невысокой стоимости. Раньше этот материал использовался только для небольших строений, как гаражи или сараи. Со временем появились стандарты качества строительных материалов. Соблюдая их, на производстве научились делать максимально прочные блоки, которые способны прослужить много лет.

Еще один плюс современного керамзитобетона – в его экологичности и возможности влиять на влажность внутри помещения. Внутри блоков находится пустое пространство, позволяющее перекрытиям «дышать». В то же время, высока степень теплоизоляции. Благодаря этому свойству появились даже бани, выполненные из этого типа стройматериала. В отличие от стандартно используемого дерева, он не подвержен гниению, не воспламеняется и не требует обработки.

Основные характеристики

Размеры керамзитоблоков едва соотносятся с их весом, который гораздо меньше, чем у других стройматериалов. Например, по сравнению с кирпичом, их масса ниже в два раза. Еще одна уникальная особенность – отлить такие блоки можно самостоятельно, четко соблюдая пропорции. Хотя это довольно сложно, и лучшим вариантом будет приобретение продукта у проверенного производителя. По заказу могут отлить даже камни, углы которых будут скруглены. Но чаще приобретают прямоугольные, в силу удобства их соединения.

Керамзитобетон включает в себя чистый керамзит, древесные смолы, песок (или гравий), а также специальное вещество – портландцемент. Точный состав зависит от конкретной марки, что влияет на прочность камня. По плотности также выделяют несколько видов. Наиболее плотный дорогостоящий и применяется редко. Крупнопористый используют для пола и внутренних перегородок. Плотность его значительно ниже. А средний вариант – поризованный теплоизоляционный или конструкционный керамзитоблок.

Разновидности

Выделяют камень с пустотами внутри и цельный. Первый менее прочен и его чаще используют для перегородок. Второй применим для каркаса или даже для фундамента здания. Его еще называют «полнотелым». Блоки рядовые нуждаются в отделке (штукатуркой, сайдингом). Лицевой уже имеет определенную фактуру и цвет. Потому дополнительной отделки не требуется. Поверхность может быть как ровная, так и шероховатая. Сочетание разных фактур придаст определенную индивидуальность.

Кроме того, существует более десяти видов блоков по показателю морозостойкости. Они обозначаются символом F и цифрой. Коэффициент указывает на возможное количество замерзаний-оттаиваний материала. Для стен коттеджа потребуется камень типом от F50 и более. Для перегородок этот показатель не важен.

Классы блоков начинаются от 5 и оканчиваются цифрой 500. Они связаны с прочностью на сдавливание, и употребляются с литерой M. Камни меньшего класса применимы для сооружения внутренних стен.

Керамзитоблоки для перегородок

Марка материала, используемого для внутренних стен – М35. Форма камней прямоугольная, прочность средняя. Существует стандарт, регламентирующий размеры перегородочного керамзитоблока. В ГОСТ 6133-99 установлено три типа величин. Ширина и высота во всех случаях составляют 9 и 18,8 см. Длина же разнится: 59, 39 и 19.

Форма камней прямоугольная, прочность средняя. Существует стандарт, регламентирующий размеры перегородочного керамзитоблока. В ГОСТ 6133-99 установлено три типа величин. Ширина и высота во всех случаях составляют 9 и 18,8 см. Длина же разнится: 59, 39 и 19.

Требования по качеству и допустимому количеству трещин и сколов помещены в более новый нормативный документ ГОСТ 33126-2014. В перегородочном камне может быть 2 либо 3 внутренние щели, вытянутые по горизонтали. Первый – более легкий. Показатель плотности разнится от 700 до 1400.

Такие перегородки пользуются популярностью за их свойства поглощать шум из соседнего помещения. Установить их можно максимально просто и быстро: монтаж не вызовет затруднений даже у непрофессионалов.

Несущие стены здания

Указано в два раза больше разновидностей размеров керамзитоблока в стандарте по отношению к основному каркасу строения. При высоте камня 13,8, длине 28,8 ширина может составлять 13,8 или 28,8 (в сантиметрах). Отклонения от норм допустимы, но не должны превышать двух сантиметров. Чаще для несущих стен используют полнотелые блоки, так как они более прочные.

Чаще для несущих стен используют полнотелые блоки, так как они более прочные.

Самый распространенный стандартный размер керамзитоблока – 39×19×18,8 см. Такая толщина стены поможет защитить жилье от внешних воздействий: природы, погоды. Дополнительный утеплитель не требуется. Такой дом способен прослужить хозяевам не один десяток лет. А если покрыть его снаружи штукатуркой, то стены станут еще более прочными.

Для удобства длина керамзитоблока может быть менее: 29, 19 или 9 см. Наиболее подходящие марки блоков – М50 и М75. Такие камни годятся даже для сооружения многоэтажных зданий. Тип М50 часто применяют для возведения коттеджных домов, так как материал не нагружает фундамент и относительно легок.

Для бани

Экологичность и гидрофобность керамзитобетонных плит позволили применять их для строительства бань. Единственный их недостаток – вероятность потрескаться после многократных морозов и оттепелей. Но этой проблемы можно избежать, если хорошо утеплить стены и использовать материал надлежащего качества. Камень подойдет пустотелый, который аккуратно выкладывается на фундамент ленточного типа. Если же основание планируется сделать из того же материала, используют блоки без полостей внутри.

Камень подойдет пустотелый, который аккуратно выкладывается на фундамент ленточного типа. Если же основание планируется сделать из того же материала, используют блоки без полостей внутри.

Размеры керамзитоблока для постройки бани подойдут те же, что указаны для несущих стен и перегородок. Снаружи рекомендуется покрыть штукатуркой. Такой бюджетный вариант сооружения бани не займет много времени.

Строительство гаража

Еще одно сооружение, которое можно построить из керамзитобетоонных блоков – автомобильный гараж. Простота возведения состоит в том, что его даже не обязательно штукатурить снаружи. Так как строение не предназначено для жилья, можно обойтись одним типом блоков, с прорезями внутри. Это добавит легкости конструкции, стойкости к сезонам дождей.

Оптимальные размеры гаража из керамзитоблоков зависят от пожеланий владельца и типа автомобиля, но чаще всего это 3×6 м. Для улучшения внешнего вида можно отделать постройку сайдингом или оштукатурить, но в большинстве случаев стены оставляют «голыми». Для классического варианта гаража достаточно будет 780 штук керамзитоблоков марками от М50 и выше. При укладке следует внимательно следить, чтобы швы по вертикали не пересекались, иначе могут появиться трещины.

Для классического варианта гаража достаточно будет 780 штук керамзитоблоков марками от М50 и выше. При укладке следует внимательно следить, чтобы швы по вертикали не пересекались, иначе могут появиться трещины.

При сооружении жилого дома

Наиболее сложным проектом считается строительство дома в несколько этажей. Потребуется больше времени, материалов, рабочей силы. Но главное – нужно обеспечить максимальную прочность конструкции, чтобы она могла выдержать любые особенности климата и природные катаклизмы. Хозяева заботятся о том, чтобы их коттедж прослужил как можно дольше. Поэтому важно соблюдать все требования государственных и межгосударственных документов, касающихся качества материалов и технических условий.

Размер керамзитоблока для строительства дома определяют по ГОСТу. Их перечисленных вариантов выбирают наиболее подходящий. Максимально прочный – для наружных стен. При укладке используют обычный цемент либо специальные смеси. Шов не должен достигать сантиметра в толщину. Подобные коттеджи можно построить самостоятельно, но можно воспользоваться услугами специальных фирм.

Подобные коттеджи можно построить самостоятельно, но можно воспользоваться услугами специальных фирм.

Недостатки

У любого стройматериала можно найти свои изъяны. Типовые размеры керамзитоблоков не позволят проявить творческую фантазию в полную силу. Детали довольно крупные, и осуществить перепланировку будет весьма проблематично. Еще один минус – большинство таких домов сооружают по однообразному плану. В итоге здания лишены индивидуальности, возможности дизайнеров и владельцев ограничены. Единственный способ проявить оригинальность – использовать необычную внешнюю отделку.

Другим недостатком является некоторая трудность при обработке. На блоках могут образоваться неровности, сколы. Потому резку можно осуществлять только с помощью специального инструмента – электропилы. Пустотелые блоки недостаточно прочные и нуждаются в укреплении, либо используются для перекрытий.

В сравнении с другими стройматериалами

Газо- и пеноблоки имеют меньший вес, но первые категорически не переносят влажности, в отличие от керамзитоблока. Размер для строительства пеноблока в среднем составляет 60×30×20 см. Этот материал менее прочен, хотя в остальном свойства всех трех во многом схожи. Они позволяют владельцам сэкономить на строительстве приличные суммы денег. Однако керамзитоблок при правильной обработке годится для многоэтажных зданий, и теплоизоляционные его свойства значительно выше.

Размер для строительства пеноблока в среднем составляет 60×30×20 см. Этот материал менее прочен, хотя в остальном свойства всех трех во многом схожи. Они позволяют владельцам сэкономить на строительстве приличные суммы денег. Однако керамзитоблок при правильной обработке годится для многоэтажных зданий, и теплоизоляционные его свойства значительно выше.

Газоблок имеет особенность «сжиматься» со временем, потому его отделка может затянуться. Из пеноблока же не рекомендуется строить здание выше трех этажей: материал недостаточно прочен. К тому же, не так просто найти его должного качества.

Дерево – еще более экологически чистый материал, легко подвергающийся обработке. Но его отрицательная черта – в возможности возгорания и негативном воздействии влаги. При частом изменении температур древесина портится и требует ухода. Ее покрывают специальным составом. Вдобавок в деревянных перекрытиях могут завестись насекомые.

Есть еще один пожаробезопасный и прочный материал – кирпич, но его недостатком считается большой вес при малом размере. Керамзитобетон позволит экономить больше средств, так как блоков потребуется меньшее количество, и процесс строительства не будет столь долгим.

Керамзитобетон позволит экономить больше средств, так как блоков потребуется меньшее количество, и процесс строительства не будет столь долгим.

Купить Легкий керамзитобетонный заполнитель Leca® LWA 10–20 мм

Объем упаковки: 50 литров (примерно в три раза больше объема упаковки «обычных» заполнителей) Вес упаковки примерно 15 кг

Размер упаковки: Приблизительно 800 мм x 400 мм x 150 мм.

Размер гранул: Приблизительно 10-20 мм.

Плотность: LECA ® LWA представляет собой суперлегкий заполнитель с насыпной плотностью около 280 кг/м 9 в сухом состоянии.0017 3 .

Водонасыщенная плотность:

При насыщении в течение не менее 24 часов 10-20 мм LECA ® LWA, вероятно, поглотит примерно 30% по весу воды с результирующей объемной плотностью порядка 500 кг/м 3

Содержание влаги:

Этот продукт обычно поставляется в сухом виде, однако, пожалуйста, сообщите в наш офис, если это является особым требованием для вашего применения.

Описание:

Подлинный и оригинальный LECA ® LWA, расфасованный в Великобритании компанией Specialist Aggregates.

Упаковки по 50 литров, доставляемые курьером, предлагаются для небольших проектов, пробных и исследовательских целей.

Гранулы керамзита изготавливаются путем гранулирования и обжига выбранной глины во вращающейся печи при очень высокой температуре. При обжиге органические соединения в глине испаряются, заставляя гранулы расширяться и становиться сотовыми, в то время как внешняя поверхность каждой гранулы сплавляется, образуя керамическую оболочку. Полученные гранулы легкие, пористые и обладают хорошей устойчивостью к раздавливанию.

Являясь натуральным продуктом, керамзит не содержит вредных веществ, инертен с нейтральным рН, гранулы устойчивы к морозу и химическим веществам, не разрушаются в воде. Они также негорючи и обладают отличными звуко- и теплоизоляционными свойствами, кроме того, их можно использовать с цементом для изготовления неструктурного легкого бетона, подходящего для искусственных камней, театрального реквизита и легкого ремонта.

Применение и использование:

Высококачественная чистая легкая керамзитобетонная глина общего назначения с минимальным содержанием мелких частиц, подкрепленная всемирной маркой LECA ® .

Изделие темно-серого/коричневого цвета предназначено для использования в ситуациях, когда эстетика не имеет первостепенного значения, в частности:

Садоводство: В качестве субстрата в гидропонике и в смеси с другими средами для выращивания для улучшения дренажа и обеспечения изоляции.

Зеленые крыши: Интернет содержит советы по многим и часто противоречащим друг другу методам производства зеленых крыш. Тем не менее, 10-20 мм Leca

Обратная засыпка строений: Специально для ситуаций с ограниченным доступом, например, в задние сады и на террасы на крыше к объектам или торговым центрам, а также для легкого заполнения кашпо.

| Размер частиц: Обычно: | |

| Размер сита мм | % Прохождение |

| 20 | 100% |

| 14 | 74% |

| 10 | 17% |

| 8,0 | 3% |

| 0,25 | 1% |

| Химический состав: Основные компоненты обычно: | |

| Хлорид | 0,04% |

| Кислота Растворимый сульфат | 0,5% |

Уплотнение: Обычно (выше уровня грунтовых вод) продукт уплотняется на 8-12%, когда его высыпают из упаковки до окончательного уплотненного состояния.

Обещанная цена агрегатов специалиста:

Все указанные цены включают НДС в Великобритании и доставку в 90 % мест в Великобритании. Подробнее. — Нет скрытых комиссий при оформлении заказа.

Мы экспортируем по всей Европе и по всему миру. Стоимость доставки уточняйте.

Быстрый контакт:

WhatsApp ваш запрос и изображения на 07484 022898

Камни в коробке ™ В целях защиты и безопасности ваш продукт будет отправлен в защищенной от непогоды упаковке, помещенной в нашу удобную картонную коробку с двойными стенками.

Коробки доставляются национальными курьерами. Пожалуйста, сообщите во время оформления заказа или свяжитесь с нашим офисом, если у вас есть особые требования или проблемы с доставкой.

Как внутреннюю пластиковую упаковку, так и внешнюю коробку можно утилизировать обычными бытовыми или промышленными/коммерческими сборами.

Товары, относящиеся к Leca ® LWA Продукция:

Leca® LWA представляет собой эффективное решение для ремонта пола.

Baa Baa Black Sheep у вас есть Leca® LWA

Требуется дополнительная информация?

или

Поможет ли образец?

Позвоните Пол, Шарлотта или Рэйчел на

01889 580 660

Заказ через Интернет или по телефону Добро пожаловать — с 9:00 до 17:00 понедельник/пятницаПригодность крупногабаритных блоков из уплотненной обожженной глины в качестве стенового материала

Машиностроение Vol.08 No.10(2016), ID статьи:71117,7 страниц

10.4236/eng.2016.810060

Пригодность крупногабаритных уплотненных блоков из обожженной глины в качестве стенового материала

Наваб Али Лахо, Мухаммад Аучар Зардари * 9001 8

Факультет гражданского строительства, Университет инженерии, науки и технологии Куэйд-э-Авам, Навабшах, Пакистан

Авторские права © 2016, авторы и Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

Получено: 21 августа 2016 г.; Принято: 7 октября 2016 г.; Опубликовано: 10 октября 2016 г.

АННОТАЦИЯ

Некоторые недостатки, связанные с традиционной кирпичной кладкой: высокая стоимость строительства, более низкая прочность на сжатие и меньшая долговечность. Для решения этих проблем вводится новая технология возведения стен из обожженных глиняных блоков больших размеров. Для этого глиняные блоки размером 150 мм × 300 мм × 1980 мм были отлиты под давлением 6 МПа и обожжены при температуре 700°С. В этой статье были исследованы прочность на сжатие и прочность на растяжение обожженной глины, чтобы найти ее пригодность в качестве стенового материала для недорогих домов. Кубы со стороной 150 мм были испытаны на сжатие, а балки на изгиб. Результаты показали, что прочность на сжатие кубиков из обожженной глины составила 10 МПа, а прочность на растяжение с точки зрения модуля разрыва – 2,3 МПа.

Ключевые слова:

Запеченная глина, прочность на сжатие, модуль разрыва, материалы для стен, недорогие дома

1. Введение

развивающиеся страны, такие как Пакистан для малообеспеченных людей. Основными конструктивными элементами здания являются: фундамент, колонна, стена, балка и плита. Из этих элементов стены требуют более 50% всего материала конструкции здания. Традиционно в качестве материала для возведения стен используют обожженный глиняный кирпич. Но кирпичная кладка имеет некоторые недостатки, такие как: 1) она требует большего количества цементного раствора, штукатурного материала и больших трудозатрат, и 2) прочность на сжатие каменной стены обычно меньше, чем у отдельных кирпичей.

Прочность обожженной глины на сжатие зависит от уплотнения во время литья [1] и температуры обжига [2]–[4] . Но кирпичи, как правило, отливают без уплотнения и обжигают в печи при температуре 1000°C. Обжиг кирпича при этой температуре требует больше топлива, что приводит к увеличению стоимости. Стоимость раствора и труда при кирпичной кладке может быть снижена, если вместо кирпича использовать большие обожженные глиняные блоки одинакового размера. Как правило, стоимость топлива, используемого для обжига коммерческих кирпичей из обожженной глины, считается основной частью общей стоимости производства. Кроме того, стоимость обжига можно было бы снизить за счет уплотнения глиняных блоков и их обжига при относительно низкой температуре. Если ширина глиняных блоков остается равной ширине каменной стены, то штукатурка и покраска могут не понадобиться. Кроме того, эти уплотненные блоки из обожженной глины можно использовать в качестве перемычек над небольшими дверными и оконными проемами. Если пролет проема больше, то эти обожженные глиняные блоки также можно армировать перед использованием в качестве перемычек.

Но кирпичи, как правило, отливают без уплотнения и обжигают в печи при температуре 1000°C. Обжиг кирпича при этой температуре требует больше топлива, что приводит к увеличению стоимости. Стоимость раствора и труда при кирпичной кладке может быть снижена, если вместо кирпича использовать большие обожженные глиняные блоки одинакового размера. Как правило, стоимость топлива, используемого для обжига коммерческих кирпичей из обожженной глины, считается основной частью общей стоимости производства. Кроме того, стоимость обжига можно было бы снизить за счет уплотнения глиняных блоков и их обжига при относительно низкой температуре. Если ширина глиняных блоков остается равной ширине каменной стены, то штукатурка и покраска могут не понадобиться. Кроме того, эти уплотненные блоки из обожженной глины можно использовать в качестве перемычек над небольшими дверными и оконными проемами. Если пролет проема больше, то эти обожженные глиняные блоки также можно армировать перед использованием в качестве перемычек.

Предыдущие исследования были проведены для изучения потенциала балок из обожженной глины в качестве заменителя армированного цементного бетона, см., например, ссылки [5] — [12] . Прочность на сжатие до 38 МПа была достигнута, когда эти глиняные блоки, уплотненные при 7,2 МПа, были обожжены при температуре 1000°С [1]. Средняя прочность на сжатие обожженного кирпича, произведенного в Синде, Пакистан, составляет около 12 МПа [13]. Как правило, прочность кладки на сжатие составляет около одной четверти отдельного кирпича [14]. Целью данного исследования является исследование пригодности блоков из обожженной глины, обожженных при температуре 700°С, для использования в качестве стенового материала вместо традиционной кирпичной кладки. О таком исследовании в литературе не сообщается.

2. Материалы и методы

2.1. Отливка блоков из обожженной глины

Местная глина и карьерный песок смешивались в весовом соотношении 70:30. В смесь добавляли двадцать два процента питьевой воды, которую хорошо перемешивали в тарельчатом миксере в течение пятнадцати минут. Эта влажная смесь была покрыта пластиковым листом. Глиняные блоки размером 150 мм × 300 мм × 1980 мм отливали в стальную форму. Блоки отливали в пять равных слоев. Каждый слой трамбовали и обрызгивали водой для достижения связи между последовательными слоями. Блоки уплотнялись под давлением 6 МПа с помощью деревянного плунжера Механизированного комплекса (рис. 1). Подробности механизированной системы можно найти в ссылке [15], написанной авторами.

В смесь добавляли двадцать два процента питьевой воды, которую хорошо перемешивали в тарельчатом миксере в течение пятнадцати минут. Эта влажная смесь была покрыта пластиковым листом. Глиняные блоки размером 150 мм × 300 мм × 1980 мм отливали в стальную форму. Блоки отливали в пять равных слоев. Каждый слой трамбовали и обрызгивали водой для достижения связи между последовательными слоями. Блоки уплотнялись под давлением 6 МПа с помощью деревянного плунжера Механизированного комплекса (рис. 1). Подробности механизированной системы можно найти в ссылке [15], написанной авторами.

Эти блоки были извлечены из формы после литья и высушены в тени. В процессе сушки эти балки были покрыты пластиковым листом, чтобы контролировать скорость испарения и уменьшить вероятность растрескивания и деформации. После сушки в тени глиняные блоки сушили на солнце в течение двух дней. Эти высушенные на солнце глиняные блоки были обожжены в гончарной печи в лаборатории. Температуру обжиговой камеры печи контролировали с помощью термопары. Температуру печи медленно повышали до 200°С и затем поддерживали ее в течение шести часов. Затем температуру повышали ступенями, каждая на 50°С. Каждое повышение температуры поддерживалось в течение получаса. Наконец, температуру повышают до 700°С и поддерживают в течение трех часов. В течение всего процесса обжига крышка печи приоткрывалась для выхода пара и влажных дымовых газов. Затем обжиг прекращали и давали блокам медленно остывать. На рис. 2 показан обожженный глиняный блок после обжига.

Температуру печи медленно повышали до 200°С и затем поддерживали ее в течение шести часов. Затем температуру повышали ступенями, каждая на 50°С. Каждое повышение температуры поддерживалось в течение получаса. Наконец, температуру повышают до 700°С и поддерживают в течение трех часов. В течение всего процесса обжига крышка печи приоткрывалась для выхода пара и влажных дымовых газов. Затем обжиг прекращали и давали блокам медленно остывать. На рис. 2 показан обожженный глиняный блок после обжига.

2.2. Программа испытаний

Из этих блоков обожженной глины были вырезаны кубики стандартного размера 150 мм [16] и испытаны на сжатие в универсальной испытательной машине, как показано на рисунке 3. Балочные призмы размером 150 мм × 150 мм × 760 мм были также выпилены из обожженных глиняных блоков. Эти балочные призмы были испытаны на изгиб в соответствии с ASTM C42M [17] и ASTM C293M [18]. Балки опирались на ролики на концах, а нагрузка прикладывалась к середине пролета (рис. 4). Эффективный пролет балки во время испытаний составил 600 мм. Модуль разрыва рассчитывали по следующей формуле [18]:

Эффективный пролет балки во время испытаний составил 600 мм. Модуль разрыва рассчитывали по следующей формуле [18]:

(1)

где R — модуль разрыва в МПа, P — максимальная приложенная нагрузка в Ньютонах, L — длина пролета в мм, b и d — средняя ширина и глубина образца в мм, соответственно.

Для сравнения модуля разрыва обожженной глины с бетоном использовалась следующая формула [18] :

(2)

где – прочность на сжатие в psi.

Рисунок 1. Механизированная система для уплотнения глиняных балок.

Рис. 2. Вид блока обожженной глины после обжига.

Рисунок 3. Испытание на прочность при сжатии кубика обожженной глины размером 150 мм на универсальной испытательной машине.

Рисунок 4. Простая обожженная глиняная балка испытывается на модуль разрыва на универсальной машине для испытаний балок.

3. Результаты и обсуждение

3.1. Прочность на сжатие кубиков обожженной глины

Пять кубиков размером 150 мм были испытаны на универсальной испытательной машине. Средняя прочность кубиков на сжатие составила около 10 МПа. Как упоминалось во введении, прочность на сжатие кирпичной кладки, используемой локально в регионе, где проводилось данное исследование, составляет около 3 МПа. Если большие обожженные глиняные блоки, как описано в этом документе, будут использоваться в качестве стенового материала, прочность стены на сжатие не может уменьшиться до величины, демонстрируемой кирпичной кладкой. Это связано с тем, что размер обожженных глиняных блоков очень велик по сравнению с традиционным кирпичом, что приводит к меньшему количеству растворных швов и повышенной прочности на сжатие. Это означает, что использование блоков из уплотненной обожженной глины большого размера в качестве стенового материала может привести к прочному и экономичному строительству домов.

Средняя прочность кубиков на сжатие составила около 10 МПа. Как упоминалось во введении, прочность на сжатие кирпичной кладки, используемой локально в регионе, где проводилось данное исследование, составляет около 3 МПа. Если большие обожженные глиняные блоки, как описано в этом документе, будут использоваться в качестве стенового материала, прочность стены на сжатие не может уменьшиться до величины, демонстрируемой кирпичной кладкой. Это связано с тем, что размер обожженных глиняных блоков очень велик по сравнению с традиционным кирпичом, что приводит к меньшему количеству растворных швов и повышенной прочности на сжатие. Это означает, что использование блоков из уплотненной обожженной глины большого размера в качестве стенового материала может привести к прочному и экономичному строительству домов.

3.2. Модуль разрыва

Из этих уплотненных блоков обожженной глины были выпилены балочные призмы размером 150 мм × 150 мм × 760 мм. Эти балки были испытаны с одноточечной нагрузкой, приложенной к середине пролета. Во время испытания балки просто поддерживались на концах. Результаты испытаний на изгиб вышеуказанных простых обожженных глиняных балок представлены в таблице 1. Среднее значение модуля прочности обожженных глиняных балок оказалось равным 2,3 МПа. Значение модуля разрыва по коду ACI ACI 318-11 [19] для нормального бетона составляет 3 МПа. Так, среднее значение модуля упругости балок из обожженной глины, обожженных при 700°С, составляет около 75 % от соответствующего значения нормального веса бетона. Модуль разрыва зависит от прочности материала на сжатие. Как указано выше, прочность обожженной глины на сжатие может быть улучшена за счет уплотнения во время литья [1]. Так как модуль разрушения бетона нормальной массы обычно принимают равным 15% его прочности на сжатие. Однако при проектировании не учитывается прочность бетона на растяжение. Как правило, стальные стержни предназначены для повышения прочности бетона при растяжении. Можно сделать вывод, что, как и у бетона, прочность на растяжение обожженной глины, обожженной при 700°С, можно повысить за счет армирования.

Во время испытания балки просто поддерживались на концах. Результаты испытаний на изгиб вышеуказанных простых обожженных глиняных балок представлены в таблице 1. Среднее значение модуля прочности обожженных глиняных балок оказалось равным 2,3 МПа. Значение модуля разрыва по коду ACI ACI 318-11 [19] для нормального бетона составляет 3 МПа. Так, среднее значение модуля упругости балок из обожженной глины, обожженных при 700°С, составляет около 75 % от соответствующего значения нормального веса бетона. Модуль разрыва зависит от прочности материала на сжатие. Как указано выше, прочность обожженной глины на сжатие может быть улучшена за счет уплотнения во время литья [1]. Так как модуль разрушения бетона нормальной массы обычно принимают равным 15% его прочности на сжатие. Однако при проектировании не учитывается прочность бетона на растяжение. Как правило, стальные стержни предназначены для повышения прочности бетона при растяжении. Можно сделать вывод, что, как и у бетона, прочность на растяжение обожженной глины, обожженной при 700°С, можно повысить за счет армирования.

4. Выводы

В этой статье было исследовано, можно ли использовать большие обожженные глиняные блоки в качестве стенового материала вместо кирпичной кладки. Можно сделать следующие выводы:

1) Среднее кубическое сопротивление раздавливанию обожженной глины, уплотненной при 6 МПа и обожженной при 700°С, составило 10 МПа.

2) Среднее значение модуля прочности на разрыв балок из обожженной глины составило 2,3 МПа, что составляет около 75% от соответствующего значения нормального веса бетона.

3) Это исследование предполагает, что уплотненные блоки из обожженной глины могут служить экономичным и более прочным стеновым материалом по сравнению с кирпичной кладкой.

Благодарности

Авторы хотели бы поблагодарить Quaid-e-Awam University of Engineering, Science и

Таблица 1. Нагрузка при отказе и модуль разрыва простых обожженных глиняных балок.

Technology Nawabshah за предоставление доступа в Лабораторию проектирования конструкций для проведения испытаний, упомянутых в этом исследовании.

Процитировать эту статью

Лахо Н.А. и Зардари М.А. (2016) Пригодность крупногабаритных уплотненных блоков из обожженной глины в качестве стенового материала. Машиностроение, 8, 669-675. http://dx.doi.org/10.4236/eng.2016.810060

Ссылки

- 1. Лахо, Н.А., Зардари, М.А. и Мемон, Ф.А. (2016) Влияние интенсивности уплотнения на прочность на раздавливание местной обожженной глины. Журнал инженерных исследований, 4, 18-28.

http://dx.doi.org/10.7603/s40632-016-0011-5 - 2. Караман С., Эрсахин С. и Гунал Х. (2006) Влияние температуры и времени обжига на механические и физические свойства глиняных кирпичей. Журнал научных и промышленных исследований, 65, 153-159.

- 3. Караман, С., Гунал, Х. и Эрсахин, С. (2006) Оценка прочности на сжатие глиняных кирпичей с использованием количественных значений цветовых компонентов. Строительство и строительные материалы, 20, 348-354.

http://dx.doi.org/10.1016/j.conbuildmat. 2004.11.003

2004.11.003 - 4. Джохари И., Саид С., Хишам Б., Бакар А. и Ахмад З.А. (2010) Влияние изменения температуры обжига на микроструктуру и физические свойства глиняных кирпичей из Беруаса (Малайзия). Наука спекания, 42, 245-254.

http://dx.doi.org/10.2298/SOS1002245J - 5. Ансари А.А., Бхатти Н.К. и Бхутто, А. (2013) Пригодность предварительно перфорированных панелей из обожженной глины с последующим армированием для недорогого жилья. Американский журнал гражданского строительства, 1, 6-15.

http://dx.doi.org/10.11648/j.ajce.20130101.12 - 6. Ансари А.А. и Лахо, Н.А. (2013) Определение структурных свойств обожженной глины в качестве замены ПКР. Международный журнал новых технологий и передовой инженерии, 3, 17-25.

- 7. Ансари А.А. (2008) Экспериментальное исследование поведения предварительно перфорированных постармированных обожженных глиняных панелей балок. Кандидат наук. Диссертация, Университет инженерных наук и технологий Куэйд-э-Авам, Навабшах.

- 8. Лахо, Н.А. и Зардари, М.А. (2016) Сравнение прочности обожженной глины на сжатие и растяжение с прочностью обычного бетона. Машиностроения, 8, 301-307.

http://dx.doi.org/10.4236/eng.2016.86027 - 9. Лахо, Н.А. и Зардари, М.А. (2016) Поведение армированных обожженных глиняных балок при изгибе. Машиностроения, 8, 403-409.

http://dx.doi.org/10.4236/eng.2016.87037 - 10. Лахо, Н.А. и Зардари, М.А. (2016) Экспериментальное исследование поведения на изгиб армированных обожженных глиняных балок при ударной нагрузке. Машиностроение, 8, 347-352.

http://dx.doi.org/10.4236/eng.2016.86032 - 11. Лахо Н.А., Зардари М.А. и Мемон Н.А. (2016) Влияние обжига на растрескивание и коробление глиняных балок. Журнал исследований Университета Мехрана в области инженерии и технологий, 35, 247–252.

- 12. Лахо, Н.А., Зардари, М.А. и Мемон, Н.А. (2015) Уменьшение растрескивания и усадки балок из прессованной глины во время сушки.

Журнал исследований Университета Мехрана в области инженерии и технологий, 35, 395-400.

Журнал исследований Университета Мехрана в области инженерии и технологий, 35, 395-400. - 13. Хосо С., Ваган Ф., Хан Дж., Бхатти Н. и Ансари А. (2014). Качественный анализ обожженных глиняных кирпичей, доступных в регионе Ларкана, Пакистан. Архитектура Гражданское строительство Окружающая среда, 7, 41-50.

- 14. Каушик, Х.Б., Рай, Д.К. и Джейн, С.К. (2007) Характеристики напряжения-деформации кладки из глиняного кирпича при одноосном сжатии. Журнал материалов гражданского строительства, 19, 728-739.

http://dx.doi.org/10.1061/(ASCE)0899-1561(2007)19:9(728) - 15. Лахо, Н.А., Зардари, М.А., Мемон, М. и Саанд, А. (2015) Проектирование и изготовление механизированной системы для литья и уплотнения глиняных балок лабораторных размеров. Scientiairanica, 22, 2046-2051.

- 16. BS EN 12390-3 (2002) Испытания затвердевшего бетона. Часть 3: Прочность на сжатие образцов для испытаний.

- 17.