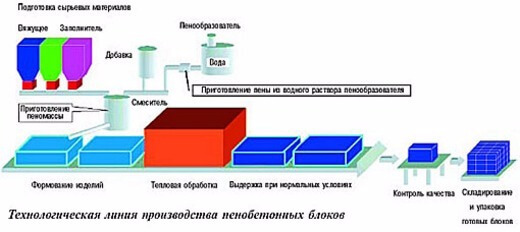

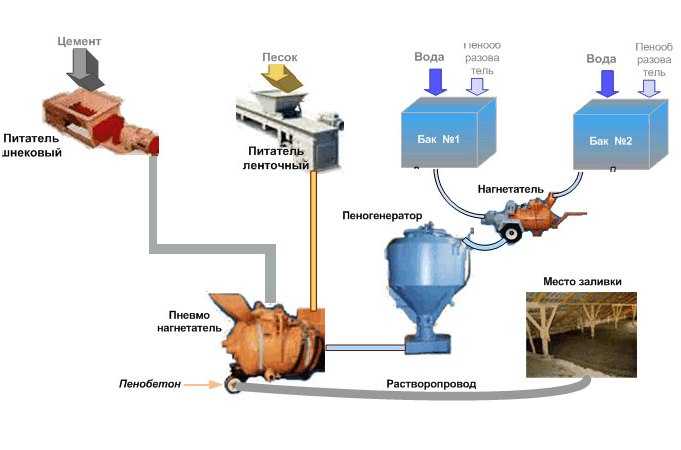

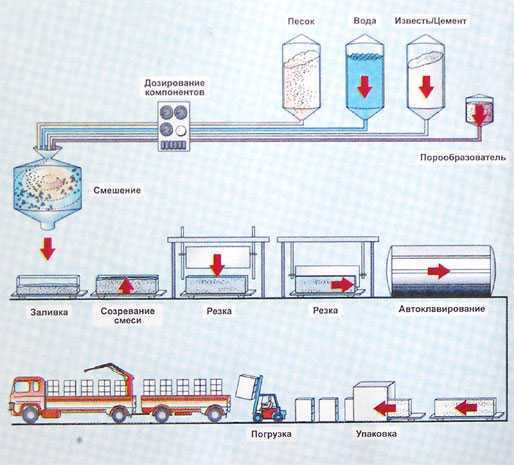

Статьи по строительству и стройматериалам Процесс приготовления пенобетонаНа сегодняшний день производство пеноблоков — блоков из пенобетона занимает лидирующие позиции в строительном сегменте легких бетонов. Технологический процесс изготовления пенобетонных блоков довольно прост, однако очень многие производители пеноблоков перед тем, как начать выпускать действительно качественные пеноблоки, «портят» не один десяток тонн цемента. Всё дело в используемых ингридиентах и оборудовании. В данной статье довольно подробно отражены некоторые моменты, которые Вам могут помочь избежать сложностей с выбором составляющих. Организовав небольшой завод по производству пеноблоков Вы за год окупите все вложения. Для получения пенобетонной смеси можно использовать оборудование для производства пенобетона как Российских так и Иностранных производителей, таких как Фомм — проф, Санни, ПБС, ПН-1100, и многие другие. По способу производства пенобетона, оборудование, делится на 3 категории: баросместители, смесители с подачей пены из пеногенератора и сухая минерализация пены. Суть баротехнологии заключается в том, что, непосредственно сместитесь, подается: Концентрат пенообразователя, вода цемент, песок, фибра, кальций. Все материалы для производства пенобетона — по дозировке согласно таблице №1. В смесителе под давлением приблизительно 1.8 атмосфер, пенобетон, мешают приблизительно 3-5 минут в зависимости от смесителя, затем пенобетонная смесь, приготовленная в смесителе, под компрессорным давлением воздуха, подается к месту укладки или в формы для пеноблоков. Суть классической технологии производства пенобетона заключается в смешивании пены с растворной смесью. Суть сухой минерализации пены заключается в смешении пены с сухим цементом, песком, фиброй и кальцией с естественной влажностью. Концентрат пенообразователя и воду дозируют по объему и смешивают с получением раствора пенообразователя. Из раствора в пеногенераторе готовится пена, которая подается в смеситель. Затем в смеситель дозируют и согласно Таблице №1 цемент, песок, фибра и хлористый кальций. Пенобетонная смесь, приготовленная в смесителе, под компрессорным давлением воздуха, подается к месту укладки или в формы для пеноблоков.

Состав пенобетонной смеси должен соответствовать следующим требованиям:   По классической системе используют как синтетические, так и органические пенообразователи. Как вышеперечисленные, так и: Laston, GreenFroth, Foamcem, Бронь пена и др. При использовании органических пенообразователей прочность пенобетона на порядок выше прочности пенобетона полученных с помощью синтетических пенообразователей.

|

Линии по производству пенобетонных блоков «Мини»

- Главная

- Готовые решения

- Для производства пенобетонных блоков

- Линии по производству пенобетонных блоков «мини»

Линии «Мини» для производства пенобетонных блоков

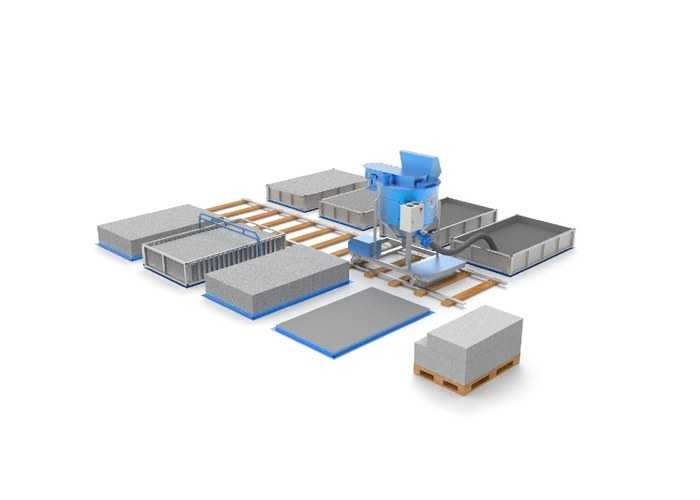

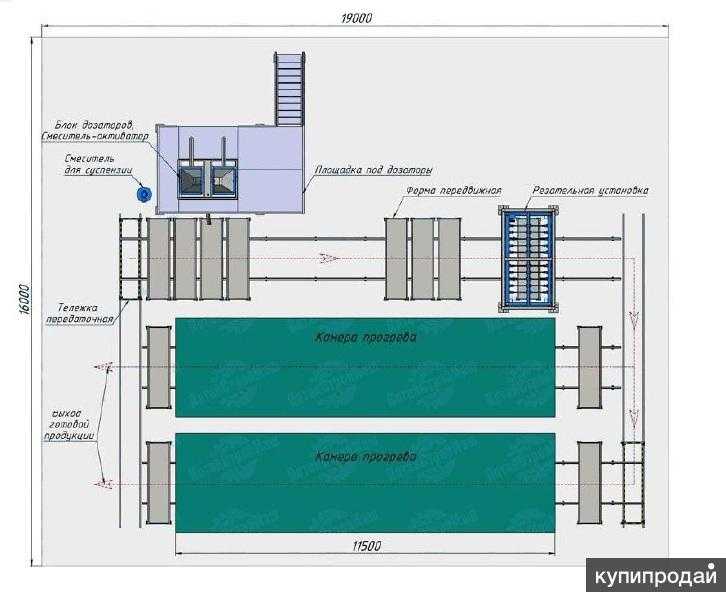

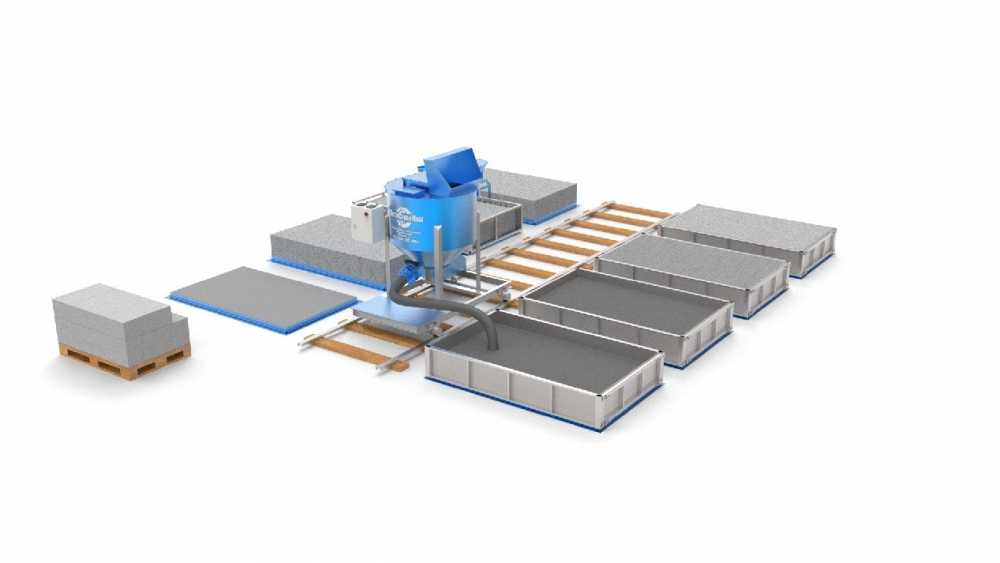

О линии. «Мини» линия для организации производства пенобетонных блоков с малой производительностью, отлично подойдет для организации малого производства пенобетонных блоков для личных нужд малого хозяйства, для строительства дома, хозяйственных построек, или продажи блоков в небольших объемах конечному потребителю. Мини линия потребует небольших финансовых затрат в сравнении с более производительными линиями и позволит организовать производство в гараже или небольшой производственном помещении площадью от 20 м².

Мини линия потребует небольших финансовых затрат в сравнении с более производительными линиями и позволит организовать производство в гараже или небольшой производственном помещении площадью от 20 м².

Производительность линии «Мини» составляет до 15 м³ в смену и зависит от производительности смесителя для производства пенобетона и количества форм для производства пенобетонных блоков.

Существует два типа производственной линии «Мини» — это кассетная технология и технология резки с использованием шаблона.

- Технология производства

- Комплектация и расстановка

- Гарантия и обслуживание

- Условия и срок поставки

Загрузить полное описание

Комплектация «Мини» линии по кассетной технологии

Комплектация мини линии для производства пенобетонных блоков зависит от желаемой производительности оборудования. От комплектации оборудования будет зависеть, требуемый размер производственного помещения, мощность коммуникаций работы оборудования, а также количество необходимого рабочего персонала для обслуживания оборудования и организации правильного производственного процесса.

«Мини-3»

«Мини-3»

Характеристики линии «Мини-3» с шаблоном

| Тип линии | мини-линия |

| Производительность | 3 м³/день |

| Необходимая площадь помещения | 25–30 м² |

| Необходимая площадь для склада готовой продукции | 15–17 м² |

| Потребляемая мощность, кВт/час | 5,95 кВт |

| Напряжение питания | 220-380 V |

| Обслуживающий персонал | 1-2 чел |

Комплект поставки:

⦁ Смеситель для производства пенобетона «ПБС-0.5» — 1 шт.

⦁ Пеногенератор «ПГЩ-300» — 1 шт. + Компрессор Remeza 100.LB40

⦁ Сливной шланг (Ø75мм) – 6 м.

⦁ Комплект бортов формы (1,4 х 0,6 х 0,3 м.-7 пеноблоков 20х30х60) – 12 шт.

⦁ Поддоны для формы с утепленным дном – 12 шт.

⦁ Шаблон для резки массива на блоки с кратностью 10 см. — 1 шт.

⦁ Устройство для резки массива пенобетона на блоки — 1 шт.

Узнать стоимость

«Мини-5»

«Мини-5»

Характеристики линии «Мини-5» с шаблоном

| Тип линии | мини-линия |

| Производительность | 5 м³/день |

| Необходимая площадь помещения | 44–50 м² |

| Необходимая площадь для склада готовой продукции | 25–30 м² |

| Потребляемая мощность, кВт/час | 5,95 кВт |

| Напряжение питания | 220-380 V |

| Обслуживающий персонал | 2-3 чел |

Комплект поставки:

⦁ Смеситель для производства пенобетона «ПБС-0. 5» — 1 шт.

5» — 1 шт.

⦁ Пеногенератор «ПГЩ-300» — 1 шт. + Компрессор Remeza 100.LB40

⦁ Сливной шланг (Ø75мм) – 10 м.

⦁ Комплект бортов формы (2,4 х 0,6 х 0,3 м — 12 пеноблоков 20х30х60) – 12 шт.

⦁ Поддоны для формы с утепленным дном – 12 шт.

⦁ Шаблон для резки массива на блоки с кратностью 10 см. — 1 шт.

⦁ Устройство для резки массива пенобетона на блоки — 1 шт.

Узнать стоимость

«Мини-10»

«Мини-10»

Характеристики линии «Мини-10» с шаблоном

| Тип линии | мини-линия |

| Производительность | 10 м³/день |

| Необходимая площадь помещения | 75–90 м² |

| Необходимая площадь для склада готовой продукции | 65–70 м² |

| Потребляемая мощность, кВт/час | 5,95 кВт |

| Напряжение питания | 220-380 V |

| Обслуживающий персонал | 3-4 чел |

Комплект поставки:

⦁ Смеситель для производства пенобетона «ПБС-0. 5» — 1 шт.

5» — 1 шт.

⦁ Пеногенератор «ПГЩ-300» — 1 шт. + Компрессор Remeza 100.LB40

⦁ Сливной шланг (Ø75мм) – 15 м.п.

⦁ Комплект бортов формы (2,4 х 0,6 х 0,3 м — 12 пеноблоков 20х30х60) – 24 шт.

⦁ Поддоны для формы с утепленным дном – 24 шт.

⦁ Шаблон для резки массива на блоки с кратностью 10 см. — 1 шт.

⦁ Комплект устройств для резки массива газобетона на блоки — 1 шт.

Узнать стоимость

Спецификация оборудования входящего в состав линии «Мини ПБ»

Смеситель для производства пенобетона «ПБС-0.5»

Смеситель для производства пенобетона «ПБС-0.5»

Смеситель для производства пенобетона «ПБС-0.5» обеспечивает производительность мини линии до 15 м³ пенобетонной продукции в смену (8 часов). При использовании «ПБС-0.5» как мобильную установку для заливки пенобетона в опалубки, или заливки жидкого пенобетона на объекте строительства, производительность смесителя для производства пенобетона может достигать 20 м³ за рабочую смену.

При использовании смесителя для производства пенобетона «ПБС-0.5» как мобильную установку, можно производить заливку наливного пенобетона или полистиролбетона в таких случаях:

- Утепление полов и межэтажных перекрытий

- Теплоизоляция крыш

- Заливка в опалубку при монолитном строительстве домов

- Заливка в колодцевую кладку

- Приготовление цементно-песчаных смесей и других растворов.

Характеристики смесителя «ПБС-0.5»

| Тип | Мобильный |

| Объем рабочей емкости | 500 л. |

| Производительность | 2–2,5 м³/час |

| Потребляемая мощность, кВт/час | 3 кВт |

| Напряжение питания | 220-380 V |

| Масса в незагруженном состоянии | 480 кг. |

| Обслуживающий персонал | 1 чел |

| Комплект поставки: Смеситель, Счетчик воды, Сливной патрубок Ø75 мм (65 мм), Шланг подачи пенобетона Ø75 | |

Пеногенератор для производства пенобетона «ПГЩ-300»

Пеногенератор для производства пенобетона «ПГЩ-300»

Пеногенератор применяется в производстве пенобетона для получения пены путем смешивания сжатого воздуха с рабочим раствором пенообразователя. Пеногенератор «ПГЩ» может работать на любом типе пенообразователя.

Пеногенератор «ПГЩ» может работать на любом типе пенообразователя.

Регулировка плотности пены осуществляется за счет настройки соотношения подачи рабочего раствора и сжатого воздуха. Плотность получаемой пены при помощи пеногенератора может составлять от 20 до 200 грамм\литр.

Производительность пеногенератора в первую зависит от производительности компрессора, который должен обеспечить необходимый объем сжатого воздуха, не менее 350 л\мин. При достаточной производительности компрессора, производительность пеногенератора будет составлять 300–350 литров пены в минуту.

Технические характеристики пеногенератора «ПГЩ-300»

| Тип генерации пены | Непрерывный |

| Диапазон регулировки плотности пены, грамм\литр | 40-200 |

| Производительность, л\мин | до 300 |

| Потребляемая мощность (без компрессора), кВт | 1,1 |

| Напряжение питания | 220 В |

Габариты в мм. |

600х500х310 |

| Вес, кг. | 65 |

| Комплект поставки: Пеногенератор, Насос подачи рабочего раствора, шланг Ø50 | |

Форма для производства пенобетонных блоков по технологии резки массива на блоки

Форма для производства пенобетонных блоков по технологии резки массива на блоки

В производстве пенобетонных блоков с применением линии «Мини» по технологии резки, применяются формы объемом 0,5 м³ с шаблоном для резки и устройством для ручной резки массива пенобетона на блоки.

Принцип производства с применением формы с шаблоном. Форма собирается на поддоне, после чего, произведенный пенобетон заливается в форму и выстаивается до набора первоначальной прочности в течении 6–8 часов. После набора первоначальной прочности, борта формы снимаются и на их место устанавливается шаблон. Распиловка массива по установленному шаблону производится при помощи устройства для ручной резки. Размеры блоков производятся в соответствии с размерами шаблона и составляют 600×300×100 мм и 600×300×200 мм.

Размеры блоков производятся в соответствии с размерами шаблона и составляют 600×300×100 мм и 600×300×200 мм.

Технические характеристики формы с поддоном

| Материал | металл |

| Объем | 0,5 м³ |

| Замок | Эксцентрический, быстро-разборный |

| Уплотнение | Шнур резиновый, (пористый) 10х20 мм |

| Количество получаемых блоков | 200х300х600 – 14 шт., 100х300х600 – 28 шт. |

| Габариты в мм. | 2910х675х410 |

| Вес, кг. | 92 |

ОСТАЛИСЬ ВОПРОСЫ?

Свяжитесь с нами по одному из номеров:

+380 50 377 85 12, +380 96 755 08 00

Или задайте вопрос через форму обратной связи

Технология изготовления полистиролбетонных кирпичей

Сибирские строительные технологии

Пенобетон, полистиролбетон,

Заводы по производству неавтоклавного газобетона.

Ваш успех — наш приоритет.

+7 383 203-28-12

+7 383 203-28-39

+7 913-923-66-02

Рус анг География поставок

Меню

Новости компании Архив новостей

Полистиролбетон как строительный материал известен давно. Однако в настоящее время он вызывает все больший интерес, так как прост и удобен в изготовлении, экономичен и имеет отличные теплотехнические характеристики. Еще одним критически важным преимуществом полистиролбетонных блоков является то, что профессионалам-строителям не требуется применять тяжелую технику. Кирпичи кладут с помощью клея для полистиролбетонных кирпичей.

Технология производства полистиролбетонных кирпичей

Он включает в себя несколько этапов:

1. Приготовление полистиролбетона

Это делается путем смешивания сырья в смесителе (вода, химические добавки, цемент, наполнитель и пенополистирол). Сырье подается в смеситель порционно по технологии производства полистиролбетона.

Сырье подается в смеситель порционно по технологии производства полистиролбетона.

2. Изготовление полистиролбетонных блоков

Это процесс заливки подготовленного полистиролбетона в предварительно смазанные формы для формирования полистиролбетонных блоков.

3. Блоки полистиролбетонные твердеющие

После заливки бетона формы, заполненные полистиролбетоном, помещают в камеру термообработки. Формы находятся в камере до того момента, когда прочность полистиролбетона достаточна для отрыва стенок.

4. Резка полистиролбетонных блоков на кирпичи с заданными размерами

Резка блока на кирпичи производится с помощью автоматизированного раскройного комплекса «АРК».

5. Упаковка и складирование полистиролбетонных блоков

Готовые кирпичи после резки укладывают на поддон и оборачивают стрейч-пленкой.

Оборудование для производства блоков из полистиролбетона

Автоматизированная линия полистиролбетона должна содержать оборудование для вспенивания полистирола, ввода, дозирования и смешивания компонентов, формы для блоков, оборудование для резки блоков на кирпичи. Перечень технологического оборудования зависит от планируемых производственных мощностей. Более подробная информация, а также комплектация заводов по производству полистиролбетона различной мощности на следующей странице.

Перечень технологического оборудования зависит от планируемых производственных мощностей. Более подробная информация, а также комплектация заводов по производству полистиролбетона различной мощности на следующей странице.

Бизнес полистиролбетона прибыльный, при этом срок окупаемости в среднем может составлять от одного до двух лет.

Линия по производству пенобетонных блоков Leadcrete Clc

Перейти к основному содержанию

Машина для производства пенобетона LF20 включает ленточный конвейер, бетоносмеситель, пеногенератор и гидравлический поршневой насос, использует технологию централизованного управления, может точно регулировать плотность пеноцемента.

Производительность 20 м3/ч , макс. горизонтальная дальность откачки 500 м, макс. вертикальное расстояние откачки 80 м, макс. размер заполнителя 3 мм, подходит для утепления пола и крыши.

размер заполнителя 3 мм, подходит для утепления пола и крыши.

Мы являемся заводом по производству пенобетона, мы можем настроить оборудование в соответствии с вашими требованиями. Если у вас есть какие-либо вопросы, пожалуйста, свяжитесь с нами, и мы предоставим вам соответствующие параметры продукта и предложения. Свяжитесь с нами для получения дополнительной информации.

В настоящее время мы разработали полную серию продуктов с различными моделями. Макс. производительность от 5-40м3/ч . Мощность, мощность, давление и напряжение доступны в опциях для настройки .

Свяжитесь с нами для получения дополнительной информации.

Модернизация продукта: производительность 3 м3 / ч, насос для мокрого торкретирования

6 февр. 2020 г.

Подробное введение машины для пенобетона Clc: различные модели и сопутствующие товары

16 января 2020 г.

Дисплей машины для торкретирования бетона сухой и мокрой смесью

10 января 2020 г.

Новый продукт фабрики для продажи: смеситель и мешалка с большим выходом

7 января 2020 г.

Растворное оборудование: растворосмеситель и мешалка, растворонасос, растворостанция

4 января 2020 г.

Смеситель и мешалка для цементного раствора по индивидуальному заказу

30 декабря 2019 г.

Выход Индивидуальный огнеупорный тарельчатый смеситель

26 декабря 2019 г.

Сеялка для семян трав серии PB с гидросеялкой китайского производства

23 декабря 2019 г.

Производители продают новый портативный бетононасос бетононасос

20 декабря 2019 г.

5кг.

5кг. 5кг.

5кг. 5

5 5

5