Изготовление пеноблока своими руками в домашних условиях классическим методом

От автора: Рад снова приветствовать вас, друзья мои. В сегодняшней статье я хочу рассказать вам, как произвести пеноблок своими руками в домашних условиях, и при этом, с минимальными затратами. Согласитесь, применение качественного и недорогого материала — это огромный плюс при строительстве, особенно, если речь идет о конструировании, например, хозяйственных построек или частного дома.

Когда-то один мой хороший друг пожаловался мне, что постройка гаража обходится ему очень дорого. Я предложил ему не покупать материал у изготовителя, а попросту сделать его самостоятельно. В ответ услышал: «Как ты себе это представляешь? Это невозможно». А вот я, в силу своего упрямства, все же заинтересовался этим вопросом, и в результате доказал ему обратное. Теперь хочу поделиться опытом с вами, дорогие читатели, и рассказать, как самому сделать пеноблок.

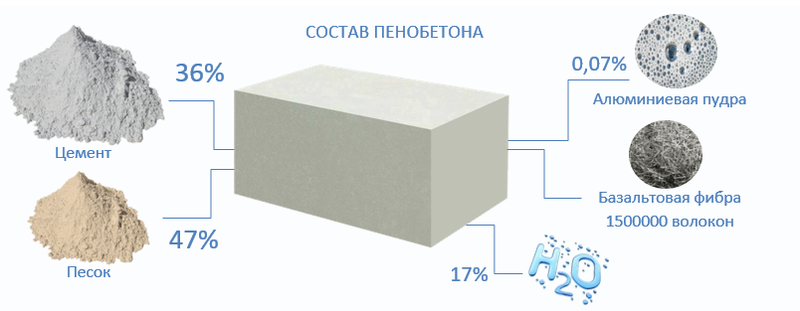

Итак, пеноблок — это искусственный камень, который делается из простого цементного раствора, воды, песка и пеноконцентрата. У него пористая структура, правильная геометрия и малый вес. Данное изделие обладает как преимуществами, так и недостатками.

Преимущества пеноблока заключаются в быстроте монтажа, простоте обработки ручным и портативным инструментом. Он легко пилится, фрезеруется и сверлится. Отличается высокой тепло и шумоизоляцией, устойчивостью к низким и высоким температурам. Он долговечный, экологичный, дышащий, легкий. Поры в блоке, заполненные воздухом, обеспечивают материалу высокую степень теплоизоляции.

Недостатком пенобетона является способность накапливать воду (гигроскопичность), поэтому он требует защиты от внешних атмосферных явлений.

Способы изготовления пеноблока

Содержание статьи:

Сделать пеноблок можно тремя способами: классическим, сухим и методом баротехнологии. Сухой способ используется при производстве большого количества пеноблоков, что требует наличия дорогого оборудования, а способ баротехнологии применяют для создания габаритных монолитных конструкций.

Так как мы будем делать все своими руками в домашних условиях, больше всего нам подойдет классический метод. Смысл этого способа заключается в том, что пена из пеногенератора поступает в цементный раствор, который находится в бетономешалке. Там осуществляется замес. Таким образом, на выходе мы получаем пенобетонный материал.

Материалы для производства пеноблока

Хочется отметить, что изготовить пеноблок не составляет особого труда, однако важно иметь для этого подходящее помещение, необходимые материалы и инструменты:

- Цемент.

- Песок (желательно мелкий и чистый, без включений глины).

- Вода (водопроводная, без солей).

- Пенообразователь.

- Отвердитель.

- Формы для залива раствора.

- Бетономешалка.

- Пеногенератор. Если у вас его нет, его можно изготовить самому.

Чтобы не тратиться на формы, их можно сделать самостоятельно из влагозащищенной фанеры. Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

При изготовлении форм следует учитывать тот факт, что во время сушки пенобетона будет происходить воздушная усадка, поэтому готовый пеноблок может получиться меньшего размера, чем сама форма.

Как самостоятельно сделать пеногенератор

Пеногенератор — это не то устройство, которое имеется в хозяйстве у каждого, поэтому я посчитал нужным рассказать, как сделать его самому. Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Чтобы самостоятельно сделать пеногенератор, возьмите компрессор, шланги, насос, емкость и корпус с металлической сеткой. Установите емкость на пол, или любое другое устойчивое место, подсоедините шланги, предварительно оснащенные вентилями для регулировки давления. Стыки обработайте специальными муфтами.

Разведенный пенообразователь подается в емкость при помощи насоса. Процесс работы устройства происходит таким образом: в емкость с водой добавляется пенообразователь и тщательно замешивается, после чего полученная смесь вместе с воздухом поступает из компрессора в корпус конструкции. Раствор соединяется с воздухом, бьется о сетку и превращается в пену.

Источник: [urlspan]http://mashintop.ru/[/urlspan]

Можно, конечно, попробовать справиться и без пеногенератора, однако получить необходимое количество пены в данном случае будет крайне тяжело. Стандартная бетономешалка вряд ли справится с замесом раствора на больших оборотах.

Изготовление пеноблока

Изготовление пеноблока заключается в следующих этапах:

- Приготовление цементно–песчаного раствора.

- Приготовление пены.

- Формовка пеноблока.

- Сушка пеноблока.

- Проверка готовой продукции на качество и пригодность к использованию.

Приготовление цементно-песчаного раствора

Смесь из воды, цемента и песка готовится аналогично раствору бетона. В принципе, этот процесс знает практически каждый. Чтобы приготовить раствор, вам понадобится бетономешалка, вода, цемент и песок. Залейте в бетономешалку воду, затем насыпьте цемент и песок (1:1). Замесите. Все просто.

В принципе, этот процесс знает практически каждый. Чтобы приготовить раствор, вам понадобится бетономешалка, вода, цемент и песок. Залейте в бетономешалку воду, затем насыпьте цемент и песок (1:1). Замесите. Все просто.

Приготовление пены

Для приготовления пены используйте пеногенератор. Чтобы проверить материал на качество, возьмите обычное ведро и до краев заполните полученной пеной. Переверните его вверх дном. В результате требуемой плотности (70–80 г/л) пена останется внутри.

Пенообразователь бывает двух видов. Какой из них выбрать для себя, решайте сами:

- Органический (белковый) — создан на основе натурального сырья. Пеноблоки из такого пенообразователя отличаются прочностью, экологичностью и не имеют класса опасности.

- Синтетический — не прихотлив в производстве, однако имеет 4 класс опасности. Пеноблоки из него получаются менее качественными, чем из органического.

После того как раствор замесился, добавьте в него отвердитель, готовую пену и тщательно перемешайте. Однако старайтесь сделать замес как можно быстрее, так как в результате долгого перемешивания пена попросту разрушится и качество пенобетона будет плохим.

Однако старайтесь сделать замес как можно быстрее, так как в результате долгого перемешивания пена попросту разрушится и качество пенобетона будет плохим.

В результате неравномерного замеса раствор будет давать усадку. Блоки, которые сделали с нарушениями технологий, легко трескаются, крошатся, имеют неровную внешнюю и внутреннюю структуру.

Формовка пеноблока

Пенобетон готов? Тогда приступайте к формованию.

В первую очередь расставьте формы на чистой, сухой, ровной поверхности. Смажьте их водой или маслом с внутренней стороны для того, чтобы в дальнейшем готовый материал было проще извлечь. Разлейте готовую смесь по формам. Металлической планкой снимите лишний раствор сверху и по краям, выровняйте поверхность.

Оставьте на сутки подсушиться. Не допускайте попадания воды или других природных осадков на изделия. Через 24 часа достаньте пеноблоки из форм и разложите их на поддонах.

Сушка пеноблока

После того, как изделия будут разложены на поддонах, или любой другой чистой поверхности, оставьте их на досушку в сухом помещении при температуре +10 градусов и выше на 2–3 недели.

Как–то раз я слышал, что для полного высыхания пеноблока достаточно нескольких дней. Это миф. При естественном способе сушки необходимо не менее 28 дней, чтобы изделие стало достаточно прочным и, соответственно, качественным.

Постарайтесь не допустить попадания на пеноблок атмосферных осадков и минимизировать резкие перепады температур. Также следите за силой движения воздуха.

Проверка на качество и пригодность к использованию

Возьмите один готовый блок и оцените его внешний вид. Он должен быть правильной формы, с ровными углами, без трещин и других внешних повреждений. Затем разбейте изделие. Внутри не должно быть пустот и следов непромеса. В результате правильного замеса пенобетона, поры, размером около 3 мм, будут равномерно распределены.

Если показатели вас полностью устраивают, значит, вы усвоили мои советы, успешно справились с задачей, и теперь знаете, как самому сделать пеноблок.

Техника безопасности

Помните, что во время проведения всех работ вы должны соблюдать технику безопасности:

- работайте в защитных перчатках и марлевой повязке;

- рабочее место держите в чистоте и порядке;

- не допускайте попадания строительных смесей в глаза и на поврежденные участки кожи;

- не допускайте детей к месту проведения работ;

- отключайте компрессор от сети при перерыве в работе, не оставляйте его включенным без надзора.

Полезные советы

В дополнение хочу поделиться с вами несколькими полезными советами по работе с пеноблоком.

При строительстве стен нельзя класть свежие блоки, чтобы не допустить трещин на изделиях. Пеноблоку требуется много времени, чтобы набрать требуемую прочность, однако некоторые изготовители слишком рано пускают изделия в продажу, а многие покупатели этого не знают.

Перед тем, как начинать кладку, следует очистить материал от пыли и грязи, а также уровнем проверить фундамент на горизонтальность и вертикальность.

Штукатурить стены из пенобетона можно через 3–4 месяца после завершения кладки, так как блоки дают определенную усадку.

Пеноблок выгоднее класть на клей: во–первых, его расход буде меньше, чем цементно–песчаного раствора, а во–вторых, кладка стены будет выглядеть качественнее, а швы — аккуратнее. Если швы будут толстыми, теплоизоляция постройки уменьшится.

Если пеноблок не имеет ровных граней, его лучше класть на раствор, если же изделие ровное со всех сторон — рациональнее делать кладку на клей.

После того, как выложен фундамент, покройте его сверху гидроизоляционным слоем, чтобы защитить пеноблок от влаги, а затем сверху покройте цементно–песчаным раствором.

Если вы планируете класть пеноблок на клей, помните: первый слой на фундамент все равно ложится только на раствор.

Станок для выпуска пеноблока в домашних условиях: фото

content Производство

Сегодня производство пеноблочной продукции едва ли не самое прибыльное капиталовложение. Затрат почти никаких, зато прибыль получается приличная. Я если учитывать, что количество строящихся объектов всегда будет расти, то интересен к стройматериалу никогда не пропадет. Изготавливать это изделия можно и в домашних условиях, например, на своем участке. Тем более, если вы не планируете производственные цеха, изготовление пеноблока в космических масштабах. Для производственного процесса не нужно нанимать бригаду строителей. Для небольшого завода достаточно двух человек, которые смогут обслуживать оборудование мини-завода.

Прежде чем приобрести оборудование для выпуска, нужно решить, что точно вы будете выпускать: пеноблок или наливной пенобетон. Важно запланировать объем выпускаемого изделия и закупить необходимые материалы.

Сегодня пеноблок может изготавливаться с помощью разных технологий:

- Баротехнология;

- Классическая технология;

- Поризационная технология.

Для того, чтобы начать производство понадобится станок для выпуска пеноблочной конструкции, комплект оборудования должен состоять из следующих составляющих:

- Компрессор;

- Установка пенобетона;

- Химические соединения:

- — образователь пенобетона;

- — смазка для производственных форм;

- — катализатор для затвердения;

- Специальная лазерная форма из металла для производства пенобетона;

- Набор запчастей к станку;

- Станок для производства пеноблока.

Строение станка несложное, конструкция состоит из нескольких узлов:

- Шнек, находящийся внутри емкости, предназначен для перемешивания смеси;

- Привод, который состоит из редуктора и двигателя;

- Сосуд объемом в 1100 литров, с толстыми стенками до 8мм и диаметром внутри в 1000мм;

- Сверху сосуд оборудуется специальной самоуправляющей крышкой – люком.

Конструкция оборудована манометром и специальными кранами, через которые поступает сжатый воздух с компрессорной установки.

Управляются смеситель и насос в конструкции пультом. Сосуд оборудован дозатором для поступления воды и пены в станок.

Если подсчитать производительность, то в час станок может изготавливать 2 м3 пеноблока с объемом замеса 170 литров.

В производстве станок представляет собой специальный сосуд, который работает под давлением. Форма сосуда зависит от типа станка и чаще бывает цилиндрической. Сосуд работает под давлением, а технологический процесс строится на дозированном поступлении цемента, песка, воды. Поступая в определенном количестве, ингредиенты смешиваются в активаторном смесителе.

После этого в однородную массу добавляется пенообразователь. Пена с раствором на протяжении 7-10 минут перемешивается, после чего с помощью перистальтического насоса весь раствор выгружается и распределяется в металлические формочки для изготовления блоков.

Для начала заливка смеси происходит в большие формы без перегородок, получается огромный объем около 3 кубов. После высыхания через 14 часов пеноблочный массив начинает поддаваться резке. При помощи автоматических пил, пенобетон выпиливается в виде блоков нужного размера.

К оборудованию станка прилагаются следующие приспособления:

- Компрессор для выгрузки раствора;

- Смеситель для смешивания пены и раствора;

- Для просеивания мусора вибросито;

- Металлические формы разного размера;

- Генератор пены.

Как выбрать станок для производства?

Тот, кто решил свой бизнес строить на выпуске пеноблока должен будет выбрать станок для изготовления блоков. Сегодня есть возможность производить бетонное изделие с помощью пеногенератора или как вариант купить мобильное передвижное оборудование с баросмесителем.

Станок на пеногенераторе подключается к воде или же заполняется вручную, через верхний бочок поддается пенообразователь. С помощью компрессора подается давление, и пена выходит через генерирующую трубу. Вентиля на конструкции могут участвовать в формировании фактуры пены, получаются разные по плотности материалы: с крупными или мелкими порами.

С помощью компрессора подается давление, и пена выходит через генерирующую трубу. Вентиля на конструкции могут участвовать в формировании фактуры пены, получаются разные по плотности материалы: с крупными или мелкими порами.

Выбор этого оборудования позволит вам сэкономить на расходе пенообразователя, а при изготовлении продукта вы сможете регулировать плотность пены. Пеногенератор увеличит производительность вашего мини-завода.

Если вы только начинаете свой бизнес, и ваши средства не позволяют начинать с увеличения объема выпуска, то выбирайте переносное оборудование с баросмесителем.

Для выпуска пеноблока на баросмесителе нужны будут установка и компрессор, само оборудование вы можете легко разместить в домашних условиях, ведь размер станка 1м 30см на 70см, его можно легко перевезти в прицепе машины, например, на место стройки. А обслуживать станок может два человека. Правда, не получится добиться фиксированного по плотности пенобетона, да и производительность будет небольшой. Зато затраты выпуска окупятся моментально.

Зато затраты выпуска окупятся моментально.

Если вы решили организовать производство пеноблока, то мобильное устройство подойдет для мини-фабрики с ограниченным бюджетом. А вот выбрав пеногенератор, вы поднимете свое производство на более высокий уровень. Купить любую модель станка, выбрать оборудование для выпуска бетонного изделия можно в любом строительном магазине.

Строительный материал, производимый на этом оборудовании уникален. Он не пропускает воздух, имеет звуко- и теплоизоляцию. Пеноблок очень легко поддается обработке, отделке, не страшны ему перепады температуры, не конденсирует он воду на своей поверхности.

Сегодня бизнес по выпуску бетонных изделий рентабельный и выгодный. Производство пеноблока окупается моментально, а его изготовление в малых масштабах может быть использовано для получения пеноблока в строительстве собственного дома.

Как спланировать установку непрерывного пенообразования

Планирование установки непрерывного производства пенопласта

Думаете об инвестировании в линию непрерывного пенообразования, такую как SA-1AF компании Sunkist?

В прошлом мы писали статьи, в которых приводились три причины для инвестиций в непрерывное вспенивание и три причины для инвестиций в периодическое вспенивание. Это деловые соображения о рынках и рентабельности инвестиций.

Это деловые соображения о рынках и рентабельности инвестиций.

Теперь мы хотим поговорить о некоторых практических соображениях для Планирование производства — что нужно знать об ограничениях по длине, ширине и высоте, а также о крайне важном четвертом измерении, которое может испортить ваш продукт, если вы не будете осторожны.

Базовая планировка: нужна ли мне длинная установка?

Длинное растение идеально, но не мешает. Мы уже строили установки непрерывного пенообразования длиной 40 метров , и вот как вы это делаете:

По сути, разрежьте плиту на пеноблоки длиной 2,2 м. Поместите дверь гаража рядом с резаком для блоков и, когда каждый 2,2-метровый блок будет отрезан, выкатите блоки наружу для отверждения и хранения.

Многие клиенты обращаются к нам за помощью в планировании завода как с нуля, так и с уже купленным участком земли. Даже без длинной установки вы все равно можете заставить работать пенообразователь непрерывного действия. Компромисс здесь заключается в доходности, потому что, как вы знаете, чем длиннее ваши плиты, тем больше вы экономите на материальных затратах.

Компромисс здесь заключается в доходности, потому что, как вы знаете, чем длиннее ваши плиты, тем больше вы экономите на материальных затратах.

Вот почему выбор правильного партнера при планировании производства так важен.

У вас есть действующая установка периодического вспенивания, которую вы хотите переоборудовать? Длина земли, с которой вам приходится работать, ближе к 40 м, чем к 110 м? Спросите инженеров Sunkist о решении для непрерывного пенообразования уже сегодня.

Жесткие цифры планирования производства: насколько длинна?

Может быть, вы директор завода или владелец бизнеса, и у вас есть доступ к хорошему длинному участку земли, чтобы построить себе новую установку непрерывного пенообразования. Поздравляем! Теперь у вас на уме вопрос, какой именно длины должно быть мое растение?

Возможностей действительно много. Система стеллажей и пандусов Sunkist не имеет стандартной длины, что дает вам большую гибкость при компоновке завода. Мы построили для клиентов простые стеллажи 2×2 для плит, а эти клиенты производят как плиты, так и пеноблоки 2,2 м. По мере расширения вашего завода у нас есть различные решения.

По мере расширения вашего завода у нас есть различные решения.

Но давайте поговорим об идеальных числах.

ИДЕАЛЬНАЯ ДЛИНА: минимум 110 м

Почему: Если вы инвестируете в непрерывное вспенивание, лучше всего производить плиты не короче 35 м. При такой длине можно наилучшим образом сэкономить на материальных затратах за счет уменьшения пены пены и усадки.

Большинство установок непрерывного вспенивания производят плиты длиной 40 м, 50 м или 60 м. Возьмите расстояние между плитами и умножьте его на три, чтобы учесть первый проход, длину конвейера после блока резки и место для хранения. У Sunkist есть способы сэкономить вам место при хранении (ознакомьтесь с нашим случаем в Уганде здесь), поэтому вам не обязательно нужно полное расстояние как для стойки, так и для пандуса. Однако пена лучше всего затвердевает без особых помех во время транспортировки, поэтому, если это вообще возможно, идеальным способом будет прямой выстрел.

35м умножить на три равно 105м. Мы добавили еще 5 м или около того, чтобы учесть отбрасывание концевого блока .

Мы добавили еще 5 м или около того, чтобы учесть отбрасывание концевого блока .

При производстве плит исходный блок отрезается для контроля качества. Этот кусок все еще затвердевающей пены должен быть быстро вынесен на улицу, поскольку химикаты заканчивают реагировать, из соображений пожарной безопасности. Как и в случае с 40-метровым заводом выше, мы рекомендуем 2-метровый конвейер, а также место для 2-метровой тележки, построенное рядом с выходом из гаражных ворот. Таким образом, горючую пену можно быстро и безопасно вынести наружу во время производства.

ИДЕАЛЬНАЯ ШИРИНА: минимум 9-10 м

Почему: От центральной линии вспенивателя необходимо расстояние не менее 4,5 м в каждую сторону, чтобы разместить как саму машину, так и рабочее/техническое помещение. Итого получается 9 м, но давайте сделаем 10 м на всякий случай. Никто не любит тесное рабочее пространство.

ИДЕАЛЬНАЯ ВЫСОТА: минимум 5,1 м

Почему: Высота нашего 10-тонного бака для химикатов составляет 5100 мм, поэтому в зависимости от типа бака, который вы приобретаете, планируйте правильную высоту. Однако не пренебрегайте свободным пространством для установки. Читайте нашу статью об этом здесь.

Однако не пренебрегайте свободным пространством для установки. Читайте нашу статью об этом здесь.

Примечание по выравниванию

Длина, ширина и высота — не единственные факторы, которые следует учитывать при планировании завода. Не пренебрегайте относительными уровнями высоты! Ошибки в ровности, особенно при непрерывном пенообразовании, могут препятствовать укладке жидкости, создавая комки, разрывы и неравномерную плотность вашего продукта. Вот несколько советов по прокачке уровней.

Все машины Sunkist поставляются с регулировочными винтами в основании. Эти винты предназначены для точной настройки, но не для регулировки длиннее 5 см. Любая разница в уровне более 5 см требует бетонных работ для поддержки ножек машины.

Самым безумным случаем, с которым столкнулся инженер Sunkist, была разница в уровне в 50 см. Пожалуйста, стройте свою пенообразовательную установку с учетом ровных поверхностей.

- Однако это не конец света, если вам нужны бетонные сооружения для выравнивания вашей машины.

Вот рабочий процесс, который мы рекомендуем:

Вот рабочий процесс, который мы рекомендуем: - Закажите машину Sunkist и договоритесь о времени прибытия и установки.

- Заранее используйте лазерный уровень, чтобы выяснить, нужно ли вам выравнивание более чем на 5 см.

- Обратитесь к местному бетонщику, чтобы он прибыл в течение первых 5 дней после установки машины.

- Разместите бетонные уровни под руководством нашего инженера Sunkist, чтобы без промедления завершить установку.

Еда на вынос

Да, вы можете построить установку непрерывного пенообразования на более коротком участке земли. Благодаря нашему многолетнему опыту и знаниям Sunkist может порекомендовать идеальные решения для вашего предприятия, направленные на снижение материальных и трудовых затрат и максимальное повышение качества продукции. Перед сборкой любых машин измерьте относительные уровни высоты, на которых вы работаете, чтобы обеспечить наилучшую производительность машины.

Пенообразователь периодического действия | Пенополиуретан

Перейти к содержимому

SA-1BM

Пенообразователь периодического действия

SA-1BM представляет собой полностью автоматическую машину периодического действия для производства пеноблоков. Он может производить прямоугольные и круглые блоки и совместим с гибкими, высокоэластичными (HR), жесткими, полужесткими и вязкоупругими полиуретановыми материалами. Состоящая из мобильной системы смешивания, системы дозирования и рециркуляции химикатов с пневматическими клапанами впрыска и контроля времени смешивания, SA-1BM легко управляется командой из трех человек — одним специалистом по пеноматериалам и двумя фабричными рабочими (работающими с тремя формами) — для производительность до 10 блоков в час.

Надстройка Smart Mold™ от Sunkist позволяет добиться той же производительности только одним техническим специалистом и одним фабричным рабочим. Спросите сегодня.

Артикул: Н/Д Категория: Периодическое вспенивание

Обзор

SA-1BM — это полностью автоматическая машина для производства пеноблоков периодического действия. Он может производить прямоугольные и круглые блоки и совместим с гибкими, высокоэластичными (HR), жесткими, полужесткими и вязкоупругими полиуретановыми материалами. Состоящая из мобильной системы смешивания, системы дозирования и рециркуляции химикатов с пневматическими клапанами впрыска и контроля времени смешивания, SA-1BM легко обслуживается тремя техниками для производства до 10 блоков в час.

Надстройка Smart Mold™ от Sunkist позволяет добиться той же производительности только одним техническим специалистом. Спросите сегодня.

Материалы

Спецификация

| 1БМ | 1H | 1HA | |

| Макс. Вес впрыска | 150 кг | 100 кг | |

| Выход | 1,5 т/ч | ||

| Плотность пены 92 | |||

| Формы | Прямоугольный | Прямоугольный | |

| Цилиндрический | |||

| Общая требуемая мощность | 22 кВт | ||

| Емкость бочки для смешивания | 150 л | 150 л | |

| Скорость смешивания | 0–3000 об/мин | ||

| Дополнения/опции | См. Загрузки Загрузки | См. Загрузки | См. Загрузки |

| Скачать | Технические характеристики | Технические характеристики | Технические характеристики |

Модели

SA-1BM

- Дополнительные уровни автоматизации

- Добавить Smart Mold™

SA-1H

- Ручная модель

- Цены эконом-класса

SA-1HA

- Полуавтоматическая модель

- Дополнительный охладитель

Видео

Санкист Кемикал Машинери Лтд.

- 10-й этаж, № 200, секция 2, Jinshan South Road, Тайбэй, Тайвань 106406

- +886-2-2395-6686

- +886-2-2321-7266

- service@sunkistm.