Производство керамзитобетонных блоков: технология, изготовление

Содержание

- Технология производства

- Состав блоков, их основные свойства

- Пропорции

- Используемое оборудование

- Процесс изготовления

- Классификация блочного материала

- Заключение

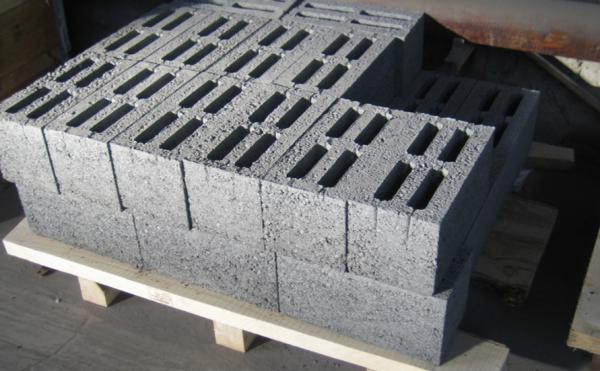

Это легкий строительный материал, используемый для возведения стен. Несмотря на относительно небольшую массу, блоки считаются прочными. Поверхность материала не наносит вреда окружающей среде, а изготовление керамзитобетонных блоков можно организовать в домашних условиях. Технологический процесс позволяет значительно уменьшить финансовые расходы. Качество материала будет превосходным, если для производства керамзитобетонных блоков используется хорошее сырье.

Технология производства

Производство влияет на структуру блочных элементов, которые могут быть монолитными или иметь пустоты.

Производство керамзитоблоков состоит из пяти этапов:

- соединяются все компоненты;

- приготовленный раствор разливается по формам;

- происходит процесс застывания и твердения;

- блоки просушиваются в течение двух и более дней;

- выполняется складирование готового материала.

Плотность зависит от того, в каком соотношении смешивают сырье.

Бывает, что получаемая масса оказывается суховатой. В этом случае воду рекомендуется заменить особой смесью, например – «пескобетоном».

Чтобы придать материалу твердость, применяют вибропресс.

Тем, кто решил заняться изготовлением керамзитоблоков самостоятельно, рекомендуется учитывать немаловажный момент – в производственном процессе применяется стиральный порошок. Достаточно одну ложку этого средства растворить в воде, чтобы готовый материал получил определенный уровень пластичности.

Учтите также, что раствор до момента застывания должен стать похожим на пластилин. Чтобы добиться этого, необходимо перемешать сухие компоненты, к которым потом добавляется вода, содержащая порошок.

В самостоятельном изготовлении строительного материала следует придерживаться технологии производства керамзитобетонных блоков, строго соблюдать пропорции исходного сырья. Приготовление пластичной смеси – только часть успеха. Немаловажное значение имеет и формовка.

Приготовление пластичной смеси – только часть успеха. Немаловажное значение имеет и формовка.

Ее выполняют с помощью Г-образных половин доски толщиной до 2 см. Процесс оказывает влияние на размеры блоков – 39 х 19 х 14 см и 19 х 19 х 14 см. Вес одного блока достигает шестнадцати килограмм.

При изготовлении раствора для керамзитобетонных блоков используют качественные компоненты. Даже полоски стали, исполняющие роль защелок, машинное масло, которым смазывают опалубку, доски на поддон – все влияет на конечное качество материала. В смеси не должен находиться мусор, песок, ил и т. п.

Важное значение придается процессу затвердевания. Он по времени самый продолжительный, при этом необходимо обеспечить неподвижность блоков и нормальный температурный режим, чтобы материал не пересыхал.

Состав блоков, их основные свойства

Главный компонент для наполнения – керамзит. Он различается фракциями, напрямую влияя этим на окончательный результат. Кроме этого, в качестве сырья используют цементную массу, песок просеянный, воду, добавки, улучшающие качество раствора и будущего блочного материала. Для наполнения также могут использовать пемзовый либо шлаковый гравий, щебенку и алгопорит.

Для наполнения также могут использовать пемзовый либо шлаковый гравий, щебенку и алгопорит.

Керамзит придаст блокам легкость, понизит степень тепловой проводимости, цементный состав добавит прочности.

Чтобы понять, подходят ли керамзитобетонные блоки от производителя для строительства вашего объекта, необходимо изучить характеристики материала, к которым относятся:

- Сохранение тепла внутри помещения выражается числовым значением 0.14 – 0.45, что значительно выше, чем у ячеистого бетона. Но при этом отметим, что показатель плотности у последнего значительно ниже.

- Число циклов «замораживание – оттаивание» достигает двух сотен. Это хороший показатель, которому может позавидовать любой стеновой материал.

- Значение плотности находится в промежутке 400 – 2 000 кг на кубометр.

- Материал не дает усадку, и это является его очередным достоинством. Вследствие этого стены не деформируются, трещины на их поверхности не появляются.

- Уровень гигроскопичности достигает восемнадцати процентов.

Изделия нуждаются в защите от влаги.

Изделия нуждаются в защите от влаги. - В средних регионах России толщину стен рекомендуется устраивать минимум 50 см с последующим за этим утеплением.

Пропорции

Гарантом получения хорошего изделия считается высококачественное сырье.

Керамзит представляет собой гранулы, которые получают в процессе обжига глины легкого плавления. Частицы на изломах похожи на застывшую пенную массу. Из-за плотности запекающейся оболочки керамзит получает хороший запас прочности. Гранулы в диаметре составляют от 4 до 8 мм, отличаются неправильными формами и округлыми краями. Если для изготовления применяют более мелкую фракцию, то отмеряют керамзитовый песок в два раза меньше, чем гранулированный материал.

Цемент должен отличаться идеальной чистотой и свежестью. Лучше отдавать предпочтение М 400 и М 500.

С помощью присадок поверхности гранул получают характерный глянец. В состав сырья добавляется клеевой состав для камня или плитки.

Пластификаторами добиваются увеличения показателей влагонепроницаемости и устойчивости к морозам. Они препятствуют появлению трещин. Довольно часто для понижения массы изделий производители керамзитобетонных блоков добавляют смолу древесины.

Пропорции исходных компонентов будут определяться тем, какие свойства материала вы желаете получить на выходе. Зная эти данные, можно рассчитать себестоимость одного блока.

Примерное количество сырья:

- керамзит – 60 %;

- строительный песок – 20 – 22 %;

- цементный материал – 10 %;

- вода чистая – 8 – 10 %.

Последовательность загрузки материалов в бетономешалку следующая:

- вода:

- керамзитовый материал;

- цементный состав;

- песок.

Все смешивается в течение двух минут, в результате чего образуется прочная бетонная масса, отличающаяся небольшим весом и хорошими теплоизоляционными возможностями.

Для придания прочности увеличивают долю цемента, но в этом случае повысится теплопроводность материала, и стены получатся более холодными.

В упрощенном варианте состав керамзитобетонного материала представляет собой смесь доли цемента, двух частей песка и трех – керамзита.

Но существует и нестандартный вариант, в котором на одну цементную часть используют две доли песка, одну – воды и добавляют от 1 до 6 частей керамзитного камня.

Производство блоков возможно своими силами, и в этом случае в исходном сырье тоже появятся отличия:

- керамзитовый гравий – 8 частей;

- просеянный песок – 2 части;

- вода – из расчета 225 литров на каждый куб готовящейся смеси.

Кроме того, в бизнес-плане необходимо учесть, что песка понадобится несколько больше, так как три части используются для формирования фактуры блоков.

Используемое оборудование

Для заводского производства блоков можно приобрести несколько разновидностей линий:

- Конвейерную. Она отличается максимальным уровнем автоматизации и большими возможностями по суточному производству. Стоит такое оборудование довольно много, но после ввода в эксплуатацию окупается в течение одного года.

- Стационарную. Для нее характерна приемлемая стоимость, но человеку в процессе приходится участвовать не только в роли оператора. Комплектность оснащения выбирается самостоятельно.

Для изготовления блоков своими силами достаточно иметь бетономешалку, вибропресс и формы для материала.

Некоторые приобретают небольшую установку, способную выдавать до двадцати пяти кубометров блоков за одни сутки. Здесь все зависит от модели и мощности устройства.

Если необходимо сэкономить денежные средства, то изготовьте самодельное оборудование. Для этого понадобятся определенные детали и подробная инструкция по выполнению работ, которую найдете в интернете.

Процесс изготовления

Чтобы изготовить один пустотелый блок, понадобится 0.01 кубический метр растворной массы. Вес влажного изделия составит 11 кг, после сушки – 9.5 кг.

Подготовленной смесью заполняются специальные формы. Чтобы затвердение было надежным, используют вибрационный станок. С помощью такого оборудования емкости сотрясаются, от чего растворная масса распределяется и утрамбовывается равномерно. По завершению вибрации стальной пластиной следует удалить избыток раствора.

С помощью такого оборудования емкости сотрясаются, от чего растворная масса распределяется и утрамбовывается равномерно. По завершению вибрации стальной пластиной следует удалить избыток раствора.

Сушка в формах проводится два дня при естественных условиях либо в специальных автоклавных камерах. Если в керамзитобетонный раствор добавлены пластификаторные компоненты, высыхание сокращается до шести – восьми часов. Затем блоки извлекают и размещают на открытом воздухе на одну – полторы недели.

Готовый материал остается складировать в штабели и поместить в сухое и проветриваемое помещение.

Классификация блочного материала

По предназначению блоки разделяются на несколько групп:

- стеновую – используют для строительства стен;

- перегородочную – из такого материала возводят перегородки;

- вентиляционную – блоки имеют специальные отверстия, в которые пропускаются коммуникационные линии;

- фундаментную – отличаются показателем прочности и плотности.

Представлена группа крупноформатными изделиями, блоки бывают полнотелыми и пустотелыми;

Представлена группа крупноформатными изделиями, блоки бывают полнотелыми и пустотелыми; - для сборно-монолитных перекрытий.

Заключение

Технологический процесс изготовления керамзитобетонного блочного материала не отличается сложностями, его вполне можно организовать в домашних условиях. Материал, изготовленный с соблюдением технологий и правильно уложенный в кладку, придаст конструкции долгий эксплуатационный период, практичность и прочность.

Этапы и особенности производства качественных керамзитобетонных блоков в современной промышленности

27.01.2021

ООО «Алексинский керамзитовый завод»

Стеновые и перегородочные керамзитобетонные блоки – изделие, получивший широкое распространение в современном строительстве домов, коттеджей, гаражей, хозяйственных построек. Наша предприятие имеет собственную производственную линию для выпуска качественных, надежных и проверенных изделий. Благодаря многолетнему опыту, соблюдению ГОСТов, применению качественного сырья наши блоки получаются легкими, недорогими, теплыми, экологически безопасными, простыми и удобными в применении.

Благодаря многолетнему опыту, соблюдению ГОСТов, применению качественного сырья наши блоки получаются легкими, недорогими, теплыми, экологически безопасными, простыми и удобными в применении.

Этапы изготовление керамзитобетонных блоков

Начинается производство керамзитных блоков с подготовки сырьевой базы. Используется технология полусухого прессования раствора на столах с низкочастотными вибрациями. Весь процесс можно условно разделить на три этапа:

- Приготовление смеси. Керамзит смешивается с цементным раствором. Для улучшения характеристик дополнительно вводятся синтетические добавки, специальные клеевые составы.

- Разливание по формам. Чтобы получить блоки с хорошей геометрией, раствор заполняется в специально подготовленные матрицы. Они устанавливаются на виброплите. На протяжении двух дней вибрационные колебания высвобождают пузырьки воздуха, максимально уплотняют смесь.

- Сушка и набор прочности. Керамзитобетонные «заготовки» требуют определенных условий для окончательного высыхания.

Их сушка осуществляется в естественных условиях либо в высокотемпературных камерах. Воздействие инфракрасного изучения, горячие потоки воздуха ускоряют процесс. Использовать блоки можно только через 28 дней, когда их прочность достигнет максимума.

Их сушка осуществляется в естественных условиях либо в высокотемпературных камерах. Воздействие инфракрасного изучения, горячие потоки воздуха ускоряют процесс. Использовать блоки можно только через 28 дней, когда их прочность достигнет максимума.

Состав стеновых и перегородочных блоков

Осуществляется изготовление керамзитобетонных блоков на основании нормативных документов. Соответственно, состав смеси четко регламентируется. Раствор замешивается из цемента, керамзита, песка, воды. Изменение веса связующего компонента и мелкофракционного наполнителя приводит к уменьшению удельной массы. В производстве легких керамзитобетонных блоков применяется больше керамзита, меньше цемента. Песок может и вовсе отсутствовать. Такие материалы подходят для сооружения внутренних перегородок. Для наружных стен выпускаются изделия с высоким удельным весом. Они имеют надежный скелет, сформированный благодаря введению песка.

К ингредиентам предъявляются определенные требования. Так, цемент должен иметь марку не ниже М400. При изготовление керамзитных блоков это позволяет обеспечить достаточную прочность готового материала, его морозостойкость. Керамзит используется из легкоплавких глинистых пород фракции от 5 до 10 мм. Песок должен быть средним или крупным, очищенным от глинистых и прочих включений. Это же требование относится к воде.

Так, цемент должен иметь марку не ниже М400. При изготовление керамзитных блоков это позволяет обеспечить достаточную прочность готового материала, его морозостойкость. Керамзит используется из легкоплавких глинистых пород фракции от 5 до 10 мм. Песок должен быть средним или крупным, очищенным от глинистых и прочих включений. Это же требование относится к воде.

В заводских условиях производство керамзитобетонных блоков – точно налаженный процесс. Благодаря высококлассному оборудованию и опытным специалистам в ходе изготовления материала исключаются ошибки. Каждый этап находится под строгим контролем. Проверке подлежат и готовые блоки. Они поставляются заказчикам с сертификатами качества.

Запущена третья линия крупнейшего производства легких заполнителей LECA в регионе – Leca Asia

Таким образом, теперь LECA IRAN стала крупнейшим производителем LECA в регионе, открыв третью линию и начав строительство четвертой линии керамзитобетона. и третья линия по производству облегченных блоков.

LECA Иран был зарегистрирован по лицензии LECA International более 40 лет назад. Завод расположен в 20 км от Савеха, Иран. Открыв первую производственную линию в 1976, что стало началом его массового производства с 1981 года под названием LECA IRAN. Вторая производственная линия начала свою деятельность в 2006 году.

В настоящее время на заводе LECA работают три линии легкого заполнителя номинальной мощностью 750 000 кубометров в год и три линии производства легких блоков номинальной мощностью 35 000 000 блоков в год.

В настоящее время LECA предпринимает большие шаги, строя четвертую линию по производству керамзитобетона и одну линию по производству легких блоков, что сделает ее крупнейшим производством керамзита не только в Азии и на Ближнем Востоке, но и на всей планете.

Керамзитовый заполнитель представляет собой пористый керамический продукт с однородной структурой пор. Производится во вращающихся печах из сырья, содержащего глинистые минералы. Сырье подготавливают, укладывают на поддоны, а затем подвергают обжигу при температуре от 1100 °C до 1200 °C, что приводит к значительному увеличению объема за счет расширения. Внутренняя ячеистая структура зерна LECA с тысячами заполненных воздухом полостей обеспечивает тепло- и звукоизоляционные свойства.

Внутренняя ячеистая структура зерна LECA с тысячами заполненных воздухом полостей обеспечивает тепло- и звукоизоляционные свойства.

Производство искусственных легких заполнителей становится все более популярным из-за дефицита, изменчивости плотности, а также неравномерного распределения природных источников по всему миру. Среди искусственных легких заполнителей легкий керамзитовый заполнитель (LECA) изготавливается из глины как широко доступного сырья, которое позволяет производить легкие камешки с одинаковой плотностью и лучшим качеством.

Ученые почти уверены, что деятельность человека вызывает глобальное потепление. Сумма энергии, которая потребляется для производства материалов, называется воплощенной энергией. Минимизация этой энергии помогает уменьшить выброс углекислого газа (CO 2 ) и, как следствие, уменьшить потенциал глобального потепления.

Поскольку легкий заполнитель LECA имеет меньшую плотность, чем заполнитель нормального веса, бетон, изготовленный из LECA, имеет воплощенную энергию почти вдвое по сравнению с бетоном обычного веса. Выделение диоксида углерода легким заполнителем составляет около 0,16 кг СО2 на килограмм заполнителя по сравнению с портландцементом, который чуть меньше одного кг СО 2 за килограмм.

Выделение диоксида углерода легким заполнителем составляет около 0,16 кг СО2 на килограмм заполнителя по сравнению с портландцементом, который чуть меньше одного кг СО 2 за килограмм.

Принимая во внимание воплощенные энергетические критерии и выбросы парниковых газов легким заполнителем LECA, либо как сам заполнитель, либо легкий бетон, этот материал может внести значительный вклад в повышение устойчивости.

Плотность легкого бетона LECA варьируется от 600 кг/м 3 до 1900 кг/м 3 . Использование легкого бетона, особенно в строительных целях, приводит к значительному снижению статической нагрузки и размера колонн и плит, уменьшит количество арматурной стали. Все эти сбережения влияют на решение архитекторов и инженеров-строителей использовать легкий бетон во многих проектах.

Несмотря на то, что LECA превосходит требования повседневного дизайна, такие как противопожарная защита и звукоизоляция, где главным соображением является энергосбережение, он предлагает сочетание легкости, теплоизоляции и низкого водопоглощения.

КЛБ Легкий бетон из натуральной пемзы и керамзита от КЛБ Климатический легкий блок

Изделия модульной строительной системы КЛБ относятся к группе легких бетонов. В то время как обычные бетоны содержат плотные добавки, такие как гравий и песок, и имеют плотную структуру, легкие бетоны состоят из легких пористых добавок (пемза или керамзит) и имеют пористую структуру заполнителя.

Зерна сырья KLB состоят из бесчисленных мелких и сверхтонких пор, которые полностью автономны, с объемом пор ок. 85 %. Неподвижный воздух, инкапсулированный в порах, и небольшие полые пространства, образующиеся между отдельными зернами сырья, так называемые пустоты между частицами, в которых также содержится неподвижный воздух, являются основой для чрезвычайно хорошей строительной физики, в частности, теплоизоляции. свойства продукции KLB.

Благодаря большому объему пор можно изготавливать крупноформатные блоки, которые, тем не менее, легко и удобно обрабатываются и обрабатываются. Разумеется, гарантируется высокая прочность на сжатие и тем самым стабильность. Таким образом, идеальное сырье для хорошего стенового материала должно быть пористым, легким, с высокой прочностью частиц и негорючим. Этими характеристиками обладает сырье KLB – натуральная пемза и керамзит. Это почти сопоставимое сырье с отличными строительными характеристиками и экологически чистыми характеристиками.

Разумеется, гарантируется высокая прочность на сжатие и тем самым стабильность. Таким образом, идеальное сырье для хорошего стенового материала должно быть пористым, легким, с высокой прочностью частиц и негорючим. Этими характеристиками обладает сырье KLB – натуральная пемза и керамзит. Это почти сопоставимое сырье с отличными строительными характеристиками и экологически чистыми характеристиками.

Пемза

Создание пемзы в Германии восходит к сильному извержению вулкана, которое произошло ок. 13 000 лет назад. Центр находился в сегодняшнем бассейне озера Лаах. Находящаяся под высоким давлением расплавленная порода, выходящая из недр земли, расслаблялась при подъеме на поверхность земли из-за быстрого расширения содержащихся в ней газов. При одновременном отверждении ок. Горячая магма с температурой 1200°C остыла, образовав поры. Выбросы, выброшенные извержением на высоту нескольких километров, в виде частиц размером от 1 до 40 мм, выпали дождем на площадь около 200 км 9 .0025 2 , современный бассейн Кобленц-Нойвидер, и достигал мощности слоя до 6 м. Эта пемза — единственное месторождение на европейском континентальном шельфе. Дополнительные выходы пемзы можно найти на таких островах, как Исландия, Азорские острова, Тенерифа, Сицилия, Яли и Нисирос или в азиатской части Турции. Поскольку обнажение пемзы в Германии ограничено, иностранная пемза, в основном из государств, граничащих со Средиземным морем, импортируется для сохранения ресурсов и используется для производства.

Выбросы, выброшенные извержением на высоту нескольких километров, в виде частиц размером от 1 до 40 мм, выпали дождем на площадь около 200 км 9 .0025 2 , современный бассейн Кобленц-Нойвидер, и достигал мощности слоя до 6 м. Эта пемза — единственное месторождение на европейском континентальном шельфе. Дополнительные выходы пемзы можно найти на таких островах, как Исландия, Азорские острова, Тенерифа, Сицилия, Яли и Нисирос или в азиатской части Турции. Поскольку обнажение пемзы в Германии ограничено, иностранная пемза, в основном из государств, граничащих со Средиземным морем, импортируется для сохранения ресурсов и используется для производства.

Вулканическое происхождение придает пемзе характерные свойства, напр. множество пор и самостоятельных ячеек обусловливают высокую степень пористости при одновременной высокой прочности частиц. Кроме того, пемза морозостойка, огнестойка, устойчива к атмосферным воздействиям и не содержит растворимых в воде солей.

Керамзит