Пенобетонные блоки характеристики, размеры и вес, преимущества и недостатки, видео

Пенобетонный блок или пенобетон представляет собой искусственный строительный камень, который изготавливается на автоматизированной производственной линии. Основной процесс формирования ячеистого материала проходит в баросмесительной камере под воздействием высокого давления. На технические и эксплуатационные характеристики искусственного камня, а также на область его применения, полностью влияет соотношение компонентов, участвующих в производственном процессе — это преобразователи, песок, добавки и другие дополнительные составляющие.

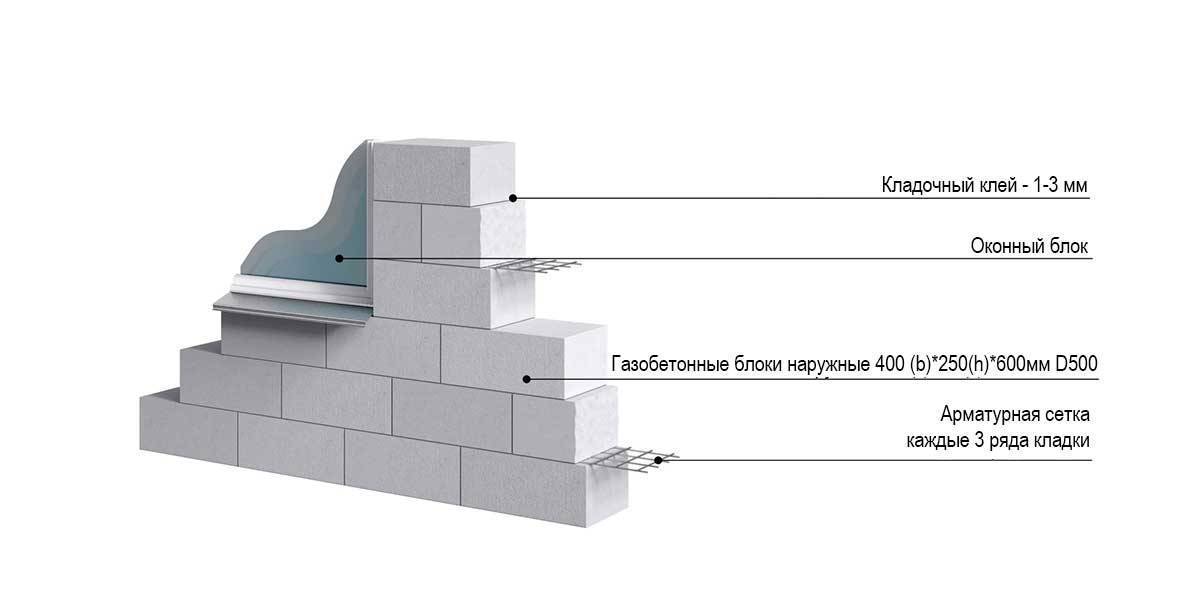

Блоки пенобетонные имеют прямоугольную форму разных размеров, различаются между собой плотностью, весом. Плотные по структуре камни предназначены для возведения наружных (несущих) стен здания, а более легкие и пористые — для создания внутренних перегородок.

Содержимое

- 1 Пенобетонные блоки характеристики

- 1.1 Блоки пенобетонные технические характеристики

- 2 Пенобетонные блоки размеры и вес

- 2.

1 Преимущества пенобетонных блоков

1 Преимущества пенобетонных блоков - 2.2 Вывод

- 2.

Пенобетонные блоки характеристики

Основные характеристики пенобетонных блоков:

- Низкая теплопроводность. Современному ячеистому материалу присущ низкий показатель проводимости тепловой энергии, поэтому в летний период в таких домах хорошо сохраняется прохлада, а зимой – тепло, благодаря чему экономятся энергоресурсы, необходимые на кондиционирование и обогрев помещений. При низком коэффициенте теплопроводности отпадает потребность в дополнительном утеплении стен.

Совет! В пенобетонных изделиях коэффициент теплопроводности зависит от плотности камня, чем плотность меньше, тем ниже показатель. Поэтому при покупке строительного материала необходимо обязательно обращать внимание на плотность, которая измеряется в кг/м³. В пенобетоне показатель колеблется от 600 до 1200 кг/м³.

- Паропроницаемость. Благодаря данному свойству материала стены дома «дышат», что способствует созданию оптимального внутреннего микроклимата, который присутствует в помещениях.

- Низкий показатель водопоглощения. Это очень важное свойство изделий обеспечивается благодаря хорошей закрытости ячеек (пор). Влага не способна проникать глубоко внутрь камня, а значит, он может выдерживать длительное воздействие неблагоприятных атмосферных явлений, не подвергается преждевременным разрушениям, усадкам, деформациям и исключается образование трещин.

- Противопожарная безопасность. В составе камня содержатся минеральные элементы, которые отличаются негорючестью и отсутствием выделения токсичных веществ во время горения. Под воздействием высоких температур и прямого огня камень не разрушается, не поддается расщеплению и не взрывается, как это бывает с тяжелым бетоном. Благодаря таким свойствам ячеистые блоки нашли широкое применение при строительстве огнестойких сооружений.

- Экологическая чистота. Коэффициент экологичности – 2. Если сравнить с другими материала, то 1 — дерево, 10 – кирпич, 20 – керамзитовый блок.

Из такого современного строительного материала можно без опасений возводить жилые дома и дачи, так как камень не выделяет вредных для здоровья веществ и нетоксичен.

Из такого современного строительного материала можно без опасений возводить жилые дома и дачи, так как камень не выделяет вредных для здоровья веществ и нетоксичен. - Хорошая звукоизоляция. Пористая текстура обладает прекрасными акустическими свойствами и поглощает любой звук, не отражая его. Благодаря такому свойству пенобетон применяется для создания межкомнатных перегородок и в качестве звукоизоляционного материала, посредством которого создается дополнительный слой на плитах конструкционного бетона. Изоляция выполняется в соответствии с требованиями СНиП и способна задерживать шум мощностью 41 дБ.

- Податливость механической обработке. Однородность мелкопористой структуры по всей толщине камня способствует простой и легкой обработке. Пенобетон хорошо пилится, штробируется, сверлится, что значительно ускоряет производственный процесс.

- Экономичность. На этот показатель влияет доступная стоимость и быстрые сроки возведения здания.

Также благодаря низкой теплопроводности расходы на отопление снижаются до 30%, а из-за малого веса камня нет необходимости в возведении дорогостоящего фундамента.

Также благодаря низкой теплопроводности расходы на отопление снижаются до 30%, а из-за малого веса камня нет необходимости в возведении дорогостоящего фундамента. - Эстетичность и аккуратный внешний вид. Идеально ровные края камня с высокой геометрической точностью позволяет возводить стены, используя клеевые составы. Такая технология исключает «мостики холода» в стенах, поэтому не требуется нанесения толстого слоя штукатурки как внутренней, так и наружной.

- Длительный срок эксплуатации. Уникальность искусственного ячеистого блока заключается в незавершенном процессе внутреннего созревания, который продолжается и после того, как камень уложен в стену. В связи с чем, показатели прочности, тепло- и звукоизоляции постоянно улучшаются. Примерный срок эксплуатации – 80 лет.

- Широкая область применения. Это могут быть одноэтажные строения (гаражи, хозяйственные постройки, дачи, здания разного назначения, жилые дома) и двухэтажные особняки.

Блоки пенобетонные технические характеристики

Сравнивая блоки из пенобетона с другими аналогичными материалами, становится понятно, почему этот стеновой материал получил такую популярность и востребованность:

- По теплопроводности, которая составляет 0,14-0,22 Вт/м²С, он уступает только газобетону – 0,1-0,14 Вт/м²С, а легкие виды камня приравниваются к древесине — 0,14 Вт/м²С.

- По прочности с показателем 15-25 кгс/см² является самым легким стеновым материалом.

- По плотности с показателем 600-100 кг/м², не уступает дереву – 500 кг/м² и газобетону – 400-600 кг/м².

- По водопоглощению значения приравниваются к поризованному блоку и составляет 10-16 % массы.

- По морозостойкости с циклом 35 не уступает только газобетону – от 25 циклов.

Вышеперечисленные сравнения указывают на то, что пенобетонные блоки, технические характеристики которых не уступают, а иногда даже имеют улучшенные показатели, выводят данный материал на позиции востребованного и актуального материала.

Изделия из пенобетона подразделяются на три вида:

- Теплоизоляционный с маркой плотности 400 и 500, прочностью 9 и 13.

- Конструкционно-изоляционный с маркой плотности 600, 700 и 800, прочностью — 16, 24 и 27.

- Конструкционный с маркой плотности 900, 1000, 1100 и 1200, соответственно прочность составляет 35, 50, 64 и 90.

Пенобетонные блоки размеры и вес

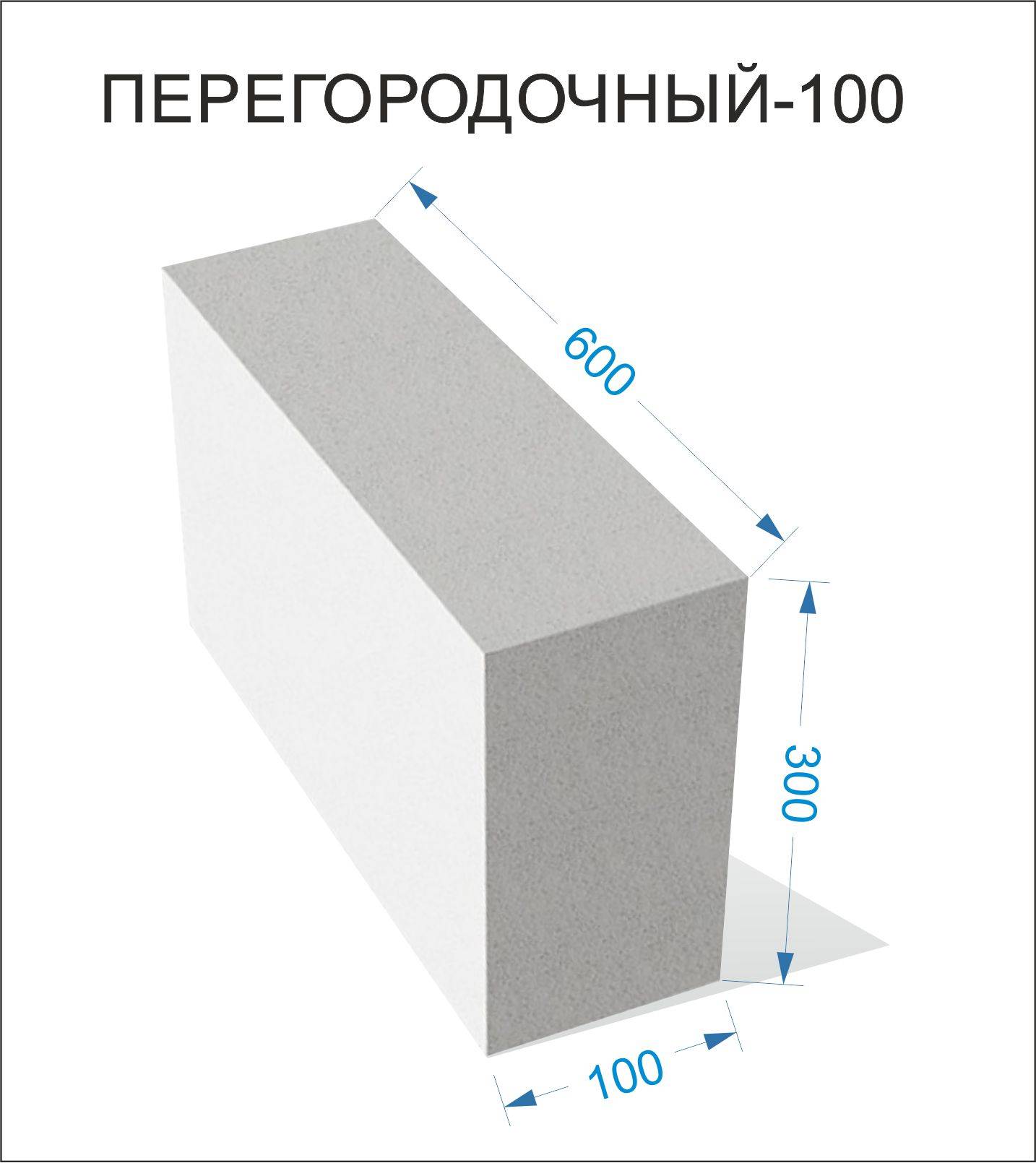

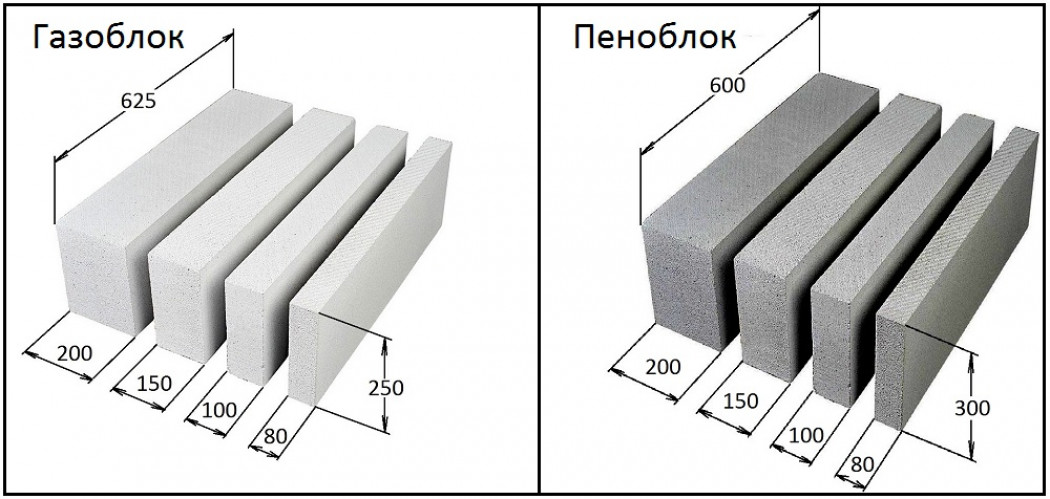

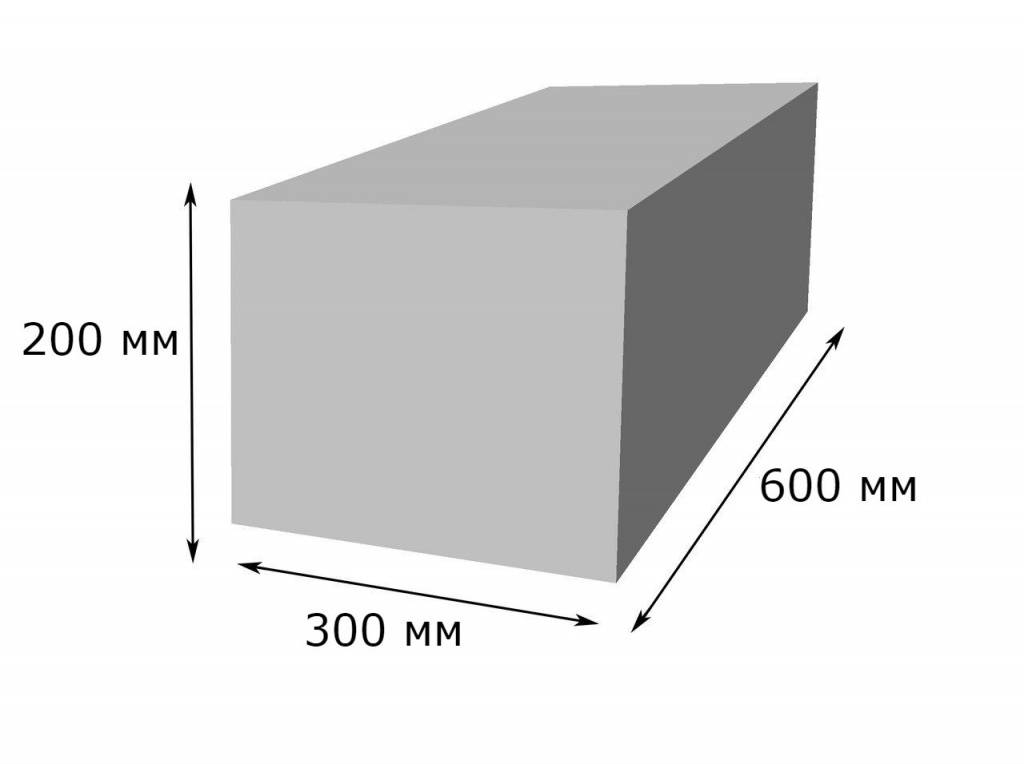

Производители современного стенового материала предлагают несколько вариантов типоразмеров, поэтому блоки из пенобетона размеры имеют достаточно разные. Если первые камни имели размеры 200х200х400 мм, то на сегодняшний день блочная продукция различается следующими точными размерами:

- Длиной, которая составляет – 288, 388 и 588 мм.

- Толщиной – 200, 250, 300мм.

- Высотой — 88, 119, 144, 188, 288 мм.

Все вышеуказанные размеры могут сочетаться в разных вариациях, но в основном зависят от области применения с учетом требований проектной документации.

В строительной сфере самыми распространенными и часто применяемыми являются блоки пенобетонные, размеры которых составляют 200 (100)х300х500, 200 (100)х300х600, 200 (100)х400х600 и 300(100)х400х600 мм.

От размера блоков из пенобетона полностью зависит масса.

Параметры пенобетонных блоков:

- 80х300х600 мм весит 8,5 кг;

- 100х300х600 мм имеет массу 11 кг;

- 200х200х60 мм весит 14 кг;

- 160х300х600 мм имеет массу 17 кг и т.д.

Объемный вес в 1 м³ камня составляет в пределах 580-630 кг.

Преимущества пенобетонных блоков

Основные преимущества:

- Огнестойкость. Стена толщиной 150 мм способна выдерживать открытый огонь и очень высокие температуры в течение 4 часов.

- Быстрый монтаж.

- Удобная транспортировка.

Вывод

Пенобетон можно отнести к категории практичных и вечных материалов, которые в процессе эксплуатации улучшают свои прочностные характеристики и обеспечивают надежностью. Искусственный камень не подвержен гниению и образованию плесени. Качественный долговечный материал не нуждается в особом уходе.

Искусственный камень не подвержен гниению и образованию плесени. Качественный долговечный материал не нуждается в особом уходе.

Станок для резки проволоки из пенобетонных блоков

Модель:

ГВ30Б

Эффективная высота подъема:

700 мм

Размер режущей платформы (Д*Ш*В):

1240*1240*225мм

Чистый размер резки (Д * Ш * В):

1200*1200*600мм

Цикл резки:

60-180 секунд

Габаритные размеры (Д*Ш*В):

2160*2060*2280мм

Мы здесь, чтобы помочь:

Простые способы получить ответы, которые вам нужны.

(※ Нажмите эту кнопку для запроса)

скачать:делиться:

Описание

Применение

Характеристики

Технические характеристики

■ Описание

Станок для резки пенобетонных блоков GW30B — это новый продукт на заводе по производству пенобетона, он специально используется для резки различных пенобетонных блоков. Простота в эксплуатации, высокая эффективность.

Простота в эксплуатации, высокая эффективность.

1. Подъемный двигатель оснащен стандартным двигателем с автоматическим торможением.

2. Скорость подъема можно регулировать с помощью преобразователя частоты.

3. Размер блока в диапазоне 100-200-300-400-500-600-700-800-900-1000-1100-1200 мм может быть произвольно изменен.

4. Все двигатели оснащены редуктором скорости. Станок для резки пенобетона GW30B специально используется для резки различных блоков из пенобетона. Простота в эксплуатации, высокая эффективность.

■ Применение

Станок для резки пенобетонных блоков GW30B применяется для резки полувысыхающих пенобетонных блоков. Это простота в эксплуатации, экономичность, хорошие результаты резки и высокая эффективность. Пресс-форма включает в себя раму PPC и прицеп с деревянной пластиной. Станок для резки проволоки CLC GW30B специально используется для резки влажных блоков CLC после открытия пресс-формы, и его размер резки можно регулировать, общий габаритный размер (Д * Ш * В) составляет 1200 * 1200 * 600 мм, также мы можем быть настроены в соответствии с вашими требованиями.

Станок для резки проволоки CLC GW30B специально используется для резки влажных блоков CLC после открытия пресс-формы, и его размер резки можно регулировать, общий габаритный размер (Д * Ш * В) составляет 1200 * 1200 * 600 мм, также мы можем быть настроены в соответствии с вашими требованиями. ■ Особенности

1. Шесть валов, оснащенных подшипниками, уменьшают трение и увеличивают срок службы канатной проволоки.2. Как горизонтальная, так и вертикальная резка выполняется в обоих направлениях, что делает блоки более стабильными и позволяет получить блоки правильной формы.

3. Скорость подъема также можно регулировать с помощью цепного привода и подъемного двигателя, что делает его более стабильным.

4. Два режущих двигателя, установленных на режущей раме, экономят место и делают структуру более эффективной.

5. Стальные двери вместо защитных решеток, более удобные для ежедневного обслуживания.

6.

7. Улучшена панель управления, она доступна для 380В/50Гц~460В/50Гц.

| Имя | Станок для резки проволоки из пенобетона ГВ30Б |

| Электродвигатель (кВт) | 2.2kw*1set, 0~560об/мин отрегулировано 750 Вт * 2 комплекта, 0 ~ 560 об / мин с регулировкой |

| Эффективная высота подъема | 700 мм |

| Размер платформы для резки (Д*Ш*В) | 1240*1240*225мм |

| Размер сетки (Д*Ш*В) | 1200*1200*600мм |

| Цикл резки | 60-180 секунд |

| Габаритные размеры (Д*Ш*В) | 2160*2060*2280мм |

| Общий вес | 1100 кг |

Запрос >>

info@gaodetec. com 86-371-55951660

com 86-371-55951660

Блоки из легкого ячеистого бетона (CLC) – преимущества, недостатки и производственный процесс

Блоки из легкого ячеистого бетона (CLC) изготавливаются из легкого ячеистого бетона (CLC) или пенобетона. Ячеистый легкий бетон (CLC) представляет собой легкий бетон, который производится путем смешивания цемента и шлама летучей золы с предварительно сформированной пеной.

Эти блоки CLC конкурентоспособны по цене с красными глиняными кирпичами и обеспечивают значительную экономию на готовых конструкциях.

Преимущества блоков CLC в строительстве

- Легкий вес: Плотность блоков CLC варьируется от 600 до 800 кг/м3. Это почти в три раза меньше, чем у традиционных глиняных кирпичей или зольных кирпичей.

- Снижение стоимости строительства: Общая статическая нагрузка конструкции уменьшается, когда в строительстве используются блоки CLC. Путем соответствующей оптимизации конструкции домовладельцы могут сэкономить деньги на основных строительных материалах, таких как цемент и сталь.

- Экологичность: Блоки CLC изготовлены из таких материалов, как летучая зола и другие промышленные отходы. В процессе производства блоков CLC не выделяются вредные стоки, воздействующие на землю, воду или воздух.

- Звуко- и теплоизоляция: Блоки CLC отлично подходят как для звукоизоляции, так и для теплоизоляции. Это снижает затраты энергии на обогрев и охлаждение домов, тем самым снижая затраты на электроэнергию для владельцев домов.

- Нижнее водопоглощение: Из-за наличия воздушных карманов, которые не связаны между собой, водопоглощение блоков CLC относительно ниже, чем у любых других материалов. Это намного лучше, чем бетон 50% и обычный кирпич, который имеет водопоглощение от 50% до 80%. Низкое водопоглощение этих блоков поможет уменьшить трещины в стенах.

- Противопожарная защита: Пенобетонные блоки обеспечивают надежную защиту от огня. При толщине стенки всего 100 мм и плотности 1000 кг/м3 обеспечивает огнестойкость для передачи тепла в течение 4 часов без выделения токсичных паров во время пожара.

Огнестойкость ячеистого бетона намного выше, чем у кирпичной кладки или плотного бетона.

Огнестойкость ячеистого бетона намного выше, чем у кирпичной кладки или плотного бетона. - Простота обращения: Благодаря меньшему весу блоки CLC просты в обращении и установке, что минимизирует затраты на строительство. Они также требуют меньшего количества материалов, таких как цемент и песок, во время строительства для склеивания.

Где используются блоки CLC (приложения)?

- Акустическая конструкция

- Сборные наружные стены

- Изоляция и гидроизоляция крыши

- Зеленое строительство

- Дополнительные этажи к существующей конструкции

- Строительный материал для высотных зданий

- Здания с кондиционерами

- Недорогое жилье

- Метро

Сырье, используемое в производстве блоков CLC

- Portland C

- Зольная пыль

- Вода

- Пенообразователь

Процесс производства блоков CLC

- Для производства 1 куб.

см кирпича CLC в смеситель добавляют примерно 5 мешков цемента марки OPC 53 и 500 кг летучей золы.

см кирпича CLC в смеситель добавляют примерно 5 мешков цемента марки OPC 53 и 500 кг летучей золы. - Добавляют около 1,2 кг пенообразователя, разбавленного 30 л воды, и тщательно перемешивают. Если необходимая плотность достигнута, то навоз сливают в тележки.

- Затем раствор заливают в собранные формы из кирпича необходимого размера и оставляют на 18-24 часа.

- Готовые кирпичи CLC доставляются в зону твердения и оставляются на 28 дней. Хорошее отверждение придает кирпичу прочность и стабильность размеров.

- Паровое отверждение также используется в некоторых случаях для сокращения периода отверждения. Это подходит для более высоких скоростей производства. Отверждение паром требует меньше труда, меньших производственных затрат и лучшей отделки.

Посмотрите видео о процессе производства блоков CLC:

Стандартные размеры блоков CLC доступны на рынке

Блоки CLC обычно доступны в следующих 4 размерах:

- 600 мм x 200 мм x 100 мм

- 600 мм x 200 мм x 150 мм

- 60 0 мм x 200 мм x 200 мм

- 600 мм x 200 мм x 250 мм

Как количество блоков CLC в 1 кубическом метре (куб.

1 Преимущества пенобетонных блоков

1 Преимущества пенобетонных блоков