Газобетон или газосиликат, что лучше?

Дата: 22.06.2014

На сегодняшнем рынке строительных материалов представлено большое разнообразие ячеистых бетонов. Далеко не каждый из профессиональных строителей может сказать, что лучше — газосиликат или газобетон, пенобетон или керамзитобетон, а также в каких условиях применять тот или иной вид этого стройматериала. Давайте разбираться, чем же отличаются между собой блоки, в чем их достоинства и недостатки.

Что это такое?

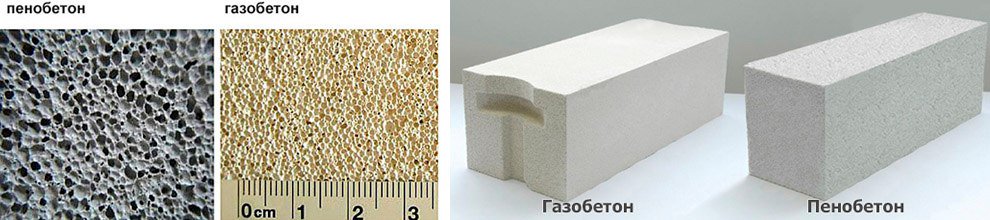

Согласно ГОСТу, оба этих бетона относятся к ячеистым, или как их еще называют, пористым бетонам. В процессе изготовления внутри каждого из них образуются равномерно расположенные округлые поры-ячейки, диаметром от 1 до 3 мм.

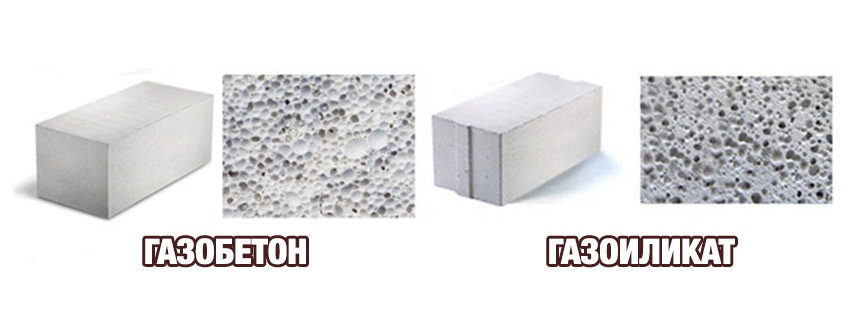

Основное отличие между ними в способе затвердевания. Так, газосиликатные блоки затвердевают только в результате автоклавной обработки (под воздействием пара и давления), а газобетон может изготавливаться как методом автоклавного, так и неавтоклавного твердения.

Сравнительный обзор

Изготавливаются эти два вида ячеистых бетонов посредством перемешивания разнообразных компонентов. Основу газосиликата составляет смесь кварцевого песка с известью, придающая ему сероватый оттенок, а газобетона – портландцемент, из-за которого материалу присущ белый цвет.

По способу затвердевания и тот и другой вид могут быть автоклавными, но только газобетон бывает неавтоклавного твердения.

Представленная ниже таблица наглядно иллюстрирует, в чем разница газобетона и газосиликата:

Параметр | Газобетон | Газосиликат |

| Прочность (кг/ см2) | 28-40 | 10-50 |

| Марки по плотности | 350, 400, 500, 600, 700 | 400 – 700 и выше |

| Коэффициент теплопроводности (Вт/мГрад) | 0,10-0,14 | 0,15-0,3 |

| Объемный вес (кг/м3) | 400-600 | 200-600 |

| Морозостойкость (количество циклов) | 35 | 10 |

| Водопоглощение (в %) | 20 | 25-30 |

| Стоимость (руб/1м3) | 2800 — 3000 | От 3000 — 4000 |

| Звукоизоляция | средняя и ниже | высокая |

| Долговечность | Более 70 лет | От 50 лет и выше |

| Коэффициент паропроницаемости, (µ) мг/м·ч·Па | 0,20 | 0,17 – 0,25 |

Проанализировав таблицу, можно понять, что газобетон превосходит газосиликат по морозостойкости.

Какой стройматериал лучше?

Те, кто собирается строить собственный дом, возникнет вопрос: так все-таки какой же из этих бетонов выбрать? Остановимся более подробно на достоинствах и недостатках каждого из них, сравнительно друг друга.

У изготовленных автоклавным методом блоков из газосиликата практически идеальная форма, что значительно облегчает их транспортировку, хранение и выкладывание. Применяются они и для возведения внешних и внутренних стен, а также различных перегородок. Кроме того, газосиликат лучше еще и тем, что его поры открыты и позволяют поверхности из него выстроенной, «дышать». Недостатком этого материала является его гигроскопичность, то есть способность накапливать и впитывать в себя влагу из окружающего воздуха.

То есть, если блоки, изготовленные из него не защитить особым образом, при нахождении в условиях повышенной влажности они будут накапливать в себе влагу. Если такое произойдет при резком понижении температуры, то стена, построенная из газосиликата, очень быстро промерзнет, а в дальнейшем будет растрескиваться и разрушаться. Таким образом, хорош газобетон тогда, когда уровень влажности высок, так как его водопоглощающая способность на 5-10% ниже, чем у газосиликата.

Таким образом, хорош газобетон тогда, когда уровень влажности высок, так как его водопоглощающая способность на 5-10% ниже, чем у газосиликата.

Достоинством газобетонных блоков является и то, что укладываются они на специальный клеевой состав, благодаря чему удается обойтись без «мостиков холода», так как швы всего лишь в 1-4 мм.

Отличия газосиликата и газобетона — чем отличается газосиликатный блок от газобетонного

Для уменьшения тепловых потерь в современном строительстве все чаще используются блочные конструкции из ячеистых бетонов — газосиликата и газобетона, которые обладают повышенными теплоизолирующими свойствами. Эти материалы постоянно соперничают между собой — их довольно часто путают даже профессионалы из-за одинаковых характеристик и аналогичной сферы применения.

Чтобы дать ответ на вопрос: «В чем отличие газосиликата от газобетона и что лучше?», давайте разберемся, из каких компонентов состоят эти материалы, а потом сравним их плюсы и минусы. Но перед этим важно уточнить, что газосиликат – это один из видов газобетона, только созданный методом принудительного твердения. Именно способ его производства и сказывается на основных характеристиках готовых изделий.

Но перед этим важно уточнить, что газосиликат – это один из видов газобетона, только созданный методом принудительного твердения. Именно способ его производства и сказывается на основных характеристиках готовых изделий.

Технологии изготовления

Газобетонные изделия производятся из следующих компонентов: цемента (60%), извести, песка, воды и пудры из алюминия, которая необходима для образования полостей. Существует 2 способа их производства — неавтоклавного (естественного) твердения и автоклавного (синтезного).

Блоки, сделанные неавтоклавным способом, имеют сероватый оттенок, который им придает главный связующий компонент данного состава — цемент. Он же влияет и на прочностные качества: чем выше процент его содержания, тем прочнее будет стройматериал.

Газоблок автоклавного твердения – это и есть газосиликат. Он изготавливается исключительно в заводских условиях, на завершающем этапе производства подвергаясь обязательной термообработке в автоклаве. Данная технология делает изделия более прочными, надежными и увеличивает степень их теплоизоляции.

Данная технология делает изделия более прочными, надежными и увеличивает степень их теплоизоляции.

Газосиликат — это смесь песка (60%) и извести (25%) с примесью пудры из алюминия. Газосиликатный блок в отличие от газоблока имеет белый оттенок, который ему придает высокое содержание извести как основного наполнителя данного состава. Нередко в смесь добавляются специализированные добавки, повышающие качественные показатели стройматериала.

Использование недорогих газобетонных или газосиликатных блоков — оптимальное решение, которое все чаще применяется для малоэтажного строительства. Основные преимущества домов из ячеистых бетонов, которые добавляют им популярности: низкая теплопроводность, высокая морозостойкость, экологичность, пожароустойчивость и невысокая цена.

Выбор в пользу одного из них следует делать, исходя из анализа основных отличий газосиликата и газобетона, их преимуществ и недостатков.

Сравниваем характеристики

Главное, чем отличается газосиликат от газоблока, это более высокие теплоизоляционные и прочностные качества благодаря равномерному размещению полых ячеек по объему готового изделия.

А вот по таким показателям, как прочность и огнестойкость, опережает именно газобетон. И хотя повышенная прочность приводит к увеличению веса, что создает дополнительные нагрузки на фундамент, она позволяет применять материал для возведения сооружений с повышенной взрывопожарной и сейсмической опасностью.

По морозоустойчивости газобетон также существенно превосходит соперника из-за более низкой водопоглощаемости.

Заводское производство гарантирует строго выдержанную геометрию газосиликатных изделий, что позволяет уменьшить расход материалов, необходимых для их кладки (клея) и отделки (штукатурки).

Здание из газосиликата имеет более красивый и эстетичный вид даже без дополнительной отделки.

Чем еще отличается газосиликат от газобетона, так это более высокой ценой.

Что объясняется со сложным процессом его изготовления.

Что объясняется со сложным процессом его изготовления.

По всем остальным показателям, таким как прочность, долговечность, скорость кладки, материалы почти не отличаются.

Какой материал выбрать

Разобрав по пунктам, чем отличается газосиликатный блок от газобетонного, приходим к выводу: первый обладает большим количеством преимуществ. Это легко объясняется тем, что он производится по новым методикам в заводских условиях. Но это совсем не означает, что газобетонные изделия не находят применения при строительстве зданий. У них есть свои плюсы — прочность, водопоглощение, огнеупорность, цена – которые играют очень важную роль при выборе стройматериалов.

Выбирая между этими материалами, воспользуйтесь следующими рекомендациями:

для возведения второстепенных построек и перегородок внутри помещений имеет смысл использовать недорогой газобетон, что позволит уменьшить общие затраты на строительство;

капитальные сооружения лучше строить из более качественного газосиликата;

газосиликат не подходит для северных регионов страны, поскольку стены нужно будет дополнительно утеплять или повышать теплоемкость за счет увеличения их толщины;

газосиликат не рекомендован и для регионов с высокой влажностью, так как подобные условия приводят к быстрому охрупчиванию материала, а в итоге — к разрушению всего сооружения;

при возведении зданий из газобетона важно обращать внимание на качество блоков — высокий процент брака приведет к трещинам, перекосам, вытеканию клея через неровности и, как следствие, высокой теплопотере зимой;

газосиликат рекомендуется устанавливать на ленточном фундаменте с использованием армирования кладки, т.

к. такие блоки имеют склонность к подвижкам, что может привести к разрушению здания.

к. такие блоки имеют склонность к подвижкам, что может привести к разрушению здания.

И еще один совет

Перед покупкой материла важно определиться не только с основными отличиями газосиликатных блоков от газобетонных, но и с целью их использования. К примеру, чтобы утеплить стены или построить перегородки, достаточно купить блоки плотностью 300 кг/куб.м. А вот несущие конструкции многоэтажных сооружений нужно возводить из более тяжелых блоков плотностью выше 500 кг/куб.м.

Конечный же выбор всегда остается за потребителем. Ведь каждый застройщик отдает предпочтение определенному строительному материалу, руководствуясь исключительно собственными целями, взглядами и приоритетами.

Различия газобетона и газосиликата. Статьи компании «ООО «Торговый Дом ВТМ». Поставки строительных материалов»

Газосиликат

– это разновидность ячеистых бетонов, имеющих в своей основе известь, песок, воду и газообразующие добавки.

Блоки из газосиликата очень похожи на блоки из автоклавного газобетона. Оба материала сходны по составу, внешнему виду, технико-эксплуатационным показателям, а в технологический процесс их производства входит автоклавная обработка.

Основное отличие газосиликата от автоклавного газобетона – это различия в сырьевом составе, в частности − виде вяжущего наполнителя.

Автоклавный газобетон включает в себя цемент, в то время как газосиликатное производство обходится без него, применяя мелкоизмельченную смесь извести с кварцевым песком.

В составе газобетона песок и известь также присутствуют, но основным вяжущим компонентом является цемент, за счет чего автоклавный газобетон имеет еле уловимый сероватый оттенок. Помимо этого, цемент слегка улучшает некоторые технические показатели газобетона.

Подробнее о таком строительном материале, как газобетонные блоки читайте в статье Плюсы и минусы газобетона.

Как сделать правильный выбор газосиликатных блоков

Перед тем, как приобрести газосиликатные блоки, нужно сделать акцент на двух важнейших технических показателях – прочности на сжатие и плотности.

Плотность повышает теплоизоляционные характеристики газосиликатных блоков: с увеличением плотности улучшается способность удерживать теплоту внутри дома. Наиболее часто используются газосиликатные блоки следующих марок по плотности: D350, D400, D500, D600.

Характеристика прочности на сжатие показывает, насколько большую нагрузку могут выдержать газосиликатные блоки. Повышение показателя прочности на сжатие увеличивает прочность стены из газоблоков. Основными марками газосиликата по прочности являются: B5,0; B3,5; B2,5; B2,0.

Проблема выбора заключается в том, что увеличение показателя плотности газоблоков приводит к снижению показателя прочности на сжатие. Иначе говоря, более прочные газосиликатные блоки способны меньше удерживать теплоту и наоборот: усиление теплоизоляционных свойств приводит к снижению способности выдерживать нагрузки кладкой.

Соответствие плотности газоблоков его прочности на сжатие:

Золотая середина при выборе марки газосиликата

Наиболее простой способ правильно выбрать марку газосиликатного блока – это позвонить нашим специалистам. Они профессионально и быстро могут помочь с выбором необходимых параметров и рассчитают нужное количество газоблоков, которые потребуются во время Вашего строительства.

Они профессионально и быстро могут помочь с выбором необходимых параметров и рассчитают нужное количество газоблоков, которые потребуются во время Вашего строительства.

Совершить самостоятельный выбор можно при помощи следующих простых советов:

Во время выбора марки газосиликатных блоков необходимо учесть, что стена из газосиликата будет находиться под нагрузкой, давящей на нее сверху. В связи с этим, во время укладки второго и более высоких этажей лучше не использовать блоки, плотность которых менее D500, а прочность ниже B2,5.

При необходимости строительства одноэтажного невысокого здания с усиленными требованиями относительно теплоизоляционных свойств, правильнее остановить свой выбор на газосиликатных блоках, имеющих плотность D400 с достаточной толщиной блоков.

Газосиликат с плотностью D400 и D300 преимущественно находит применение при многоэтажном строительстве как самонесущий теплоизоляционный слой в процессе укладки внешних стен и межкомнатных перегородок.

Блоки с плотностью D600, которые характеризуются высокими прочностными характеристиками, можно использовать при возведении сооружений, имеющих до пяти этажей, следуя предписаниям СНиПа 11-22-81 «Каменные и армокаменные конструкции».

О строительстве дома из газобетона Вы можете почитать в статьях:

Как правильно рассчитать толщину газобетонных стен

Кладка стен с помощью блоков из газобетона

Строительство дома из газобетона своими руками

Наша компания предлагает Вам приобрести газобетонные блоки от известных производителей по выгодным ценам с доставкой.

В чем преимущества газосиликатных блоков YTONG

В процессе выбора материала для стен будущего коттеджа, строители все чаще предпочитают пенобетон и

газобетон (газосиликат). Оба материала являются конструкционно – теплоизоляционными, представляют из себя блоки из искусственного камня со множеством замкнутых ячеек, заполненных воздухом.

Если в двух словах – газобетон более теплый при сопоставимой прочности, его структура более равномерна, он не дает усадки и трещин, а меньшее в 2-3 раза содержание влаги в готовом блоке не позволяет заводиться плесени на газобетоне.

Разница обусловлена отличиями технологии производства пенобетона и газобетона, а также качеством используемого сырья.

Наиболее стабильным качеством на российском рынке обладают газосиликатные блоки YTONG (Итонг) немецкой компании Xella (Кселла). На примере продукции этого завода, расположенного в Можайске, мы и проиллюстрируем особенности газобетона.

Залог стабильно высоких показателей — высокое качество компонентов.

Блоки изготавливаются из смеси извести, воды, цемента и кварцевого песка.

Известь производится на собственном заводе компании Xella, качество цемента и других компонентов многократно проверяется лабораторией.

В качестве вспенивающего компонента в смесь добавляется небольшое количество алюминиевой пасты, это дорогой ингредиент, в отличие от пудры, которую применяют многие другие производители. Благодаря использованию пасты, весь алюминий вступает в реакцию без остатка и в газобетоне образуются тысячи мелких замкнутых пузырьков. При использовании пудры, не весь алюминий успевает вступить в реакцию с известью и равномерно распределиться в смеси – как результат: пористая структура неравномерна, показатели теплопроводности, прочности и водопоглощения нестабильны.

Пенобетон твердеет при обычных условиях, поэтому усадочные трещины, а как следствие, порча отделки в домах из пенобетона – не редкость.

Пенобетон твердеет при обычных условиях, поэтому усадочные трещины, а как следствие, порча отделки в домах из пенобетона – не редкость.Тонкий шов

Геометрическая точность блоков YTONG очень высока, что позволяет экономить как на последующей отделке, так и на кладочном растворе (клее) при возведении стен. При тонкослойном нанесении специального полужидкого кладочного клея существенно экономится раствор и время кладки. Однако главное преимущество тонкого шва ощущается позднее – потеря тепла через стены минимальна. Замечено, что при увеличении толщины шва до 10 мм, теплопотери возрастают на 20%, при толщине шва в 20 мм – более чем на 30%. При этом переплачивать за отопление и кондиционирование придется на всем протяжении эксплуатации дома.

Для внутренней отделки лучше использовать гипсовую штукатурку толщиной всего 7-10 мм. При укладке керамической плитки прямо на блок нет необходимости в предварительном выравнивании, требуется лишь загрунтовать поверхность перед нанесением плиточного клея.

Для внутренней отделки лучше использовать гипсовую штукатурку толщиной всего 7-10 мм. При укладке керамической плитки прямо на блок нет необходимости в предварительном выравнивании, требуется лишь загрунтовать поверхность перед нанесением плиточного клея.Ассортимент газобетонных блоков

Блоки ИТОНГ выпускаются с различными показателями плотности (D400, D500, D600) и прочности, при этом блок плотностью D400 имеет прочность В2.5, что позволяет возводить однослойные (без утепления) стены до 3 этажей без дополнительного армирования кладки и углов. Армирование производится только под оконными проемами и в межэтажных армопоясах.

Кроме блоков для стен и перегородок толщиной от 50мм до 500мм, компания Xella выпускает:

— радиусные блоки для полукруглых перегородок;

— U-образные блоки для устройства армопояса;

— О-образные блоки со сквозными отверстиями для возведения вентканалов и дымоходов;

— газобетонные перемычки для создания оконных и дверных проемов;

— блоки и балки для сборно-монолитных перекрытий;

— простые и армированные ступени;

— клеевой состав для кладки с оптимальными характеристиками.

Также под торговой маркой YTONG производится линейка специального инструмента для работы с газобетоном. Фирменные зубчатые кельмы позволяют минимизировать расход клея, рубанки и терки – сделать поверхность идеально ровной.

Продукты и решения YTONG проверены десятилетиями (технология запатентована в Германии в середине ХХ века) и позволяют быстро и качественно возвести частный дом, который будет соответствовать самым высоким показателям безопасности и теплоэффективности.

Качество материалов обеспечивается жестким производственным контролем и испытаниями в центре технологий Xella.

Сравнение пенобетона и газобетона (газосиликата)

Сравнение пенобетона и газобетона (газосиликата)

При этом надо учитывать, что газосиликат имеет максимальную прочность на момент изготовления, и далее происходит постепенное снижение этого показателя. В бетонах набор прочности продолжается десятилетиями. То есть на момент производства бетонные или пенобетонные изделия имеют свою минимальную прочность, которая в дальнейшем будет только увеличиваться.

То есть на момент производства бетонные или пенобетонные изделия имеют свою минимальную прочность, которая в дальнейшем будет только увеличиваться.

Пенобетону, в отличие от газобетона (газосиликата), присуща закрытая структура пористости, то есть пузырьки воздуха внутри материала изолированы друг от друга. В газобетоне (газосиликате) пузырьки воздуха сообщаются между собой, поэтому при одинаковой плотности пенобетон плавает в воде, а газобетон (газосиликат) тонет. Таким образом, за счет отсутствия водопоглощения пенобетон обладает более высокими теплозащитными и морозостойкими характеристиками. Благодаря этим свойствам пенобетон может использоваться в местах повышенной влажности и на стыках «холод-тепло», где образуется «точка росы» — выпадение конденсата. Применение газобетона (газосиликата) в таких местах недопустимо или требует применения специальных строительных технологий и качественного выполнения подобных работ, что приводит к удорожанию строительства.

Пенобетон – экологически чистый материал, и в этом его еще одно, весьма весомое преимущество перед газобетоном (газосиликатом). Основной материал, используемый для изготовления газобетона (газосиликата) – негашеная известь (химически активное агрессивное вещество), которое, вступая в химическую реакцию с алюминиевой пудрой, выделяет газ, образующий, в свою очередь, газовые (воздушные) пузырьки структуры газобетона (газосиликата). В идеале, при строгом соблюдении технологии, вся негашеная известь должна вступить в химическую реакцию и прореагировать (погаситься). В производстве этого достичь практически не невозможно, и в газобетоне (газосиликате) всегда присутствует не прореагировавшая известь. Последствия этого наиболее наглядно можно увидеть в некачественном кирпиче, при производстве которого так же используется известь. На поверхности такого кирпича невооруженным глазом, видны мелкие сколы и выщерблины с мелкими белыми точками в середине, причиной которых является именно известь. Под действием влаги она гасится и, выделяя тепло и увеличиваясь в размерах, разрушает кирпич (строительный материал). Подобные процессы происходят и внутри материала.

Основной материал, используемый для изготовления газобетона (газосиликата) – негашеная известь (химически активное агрессивное вещество), которое, вступая в химическую реакцию с алюминиевой пудрой, выделяет газ, образующий, в свою очередь, газовые (воздушные) пузырьки структуры газобетона (газосиликата). В идеале, при строгом соблюдении технологии, вся негашеная известь должна вступить в химическую реакцию и прореагировать (погаситься). В производстве этого достичь практически не невозможно, и в газобетоне (газосиликате) всегда присутствует не прореагировавшая известь. Последствия этого наиболее наглядно можно увидеть в некачественном кирпиче, при производстве которого так же используется известь. На поверхности такого кирпича невооруженным глазом, видны мелкие сколы и выщерблины с мелкими белыми точками в середине, причиной которых является именно известь. Под действием влаги она гасится и, выделяя тепло и увеличиваясь в размерах, разрушает кирпич (строительный материал). Подобные процессы происходят и внутри материала. В пенобетоне, из за отсутствия негашеной извести, это невозможно в принципе.

В пенобетоне, из за отсутствия негашеной извести, это невозможно в принципе.

Возврат к списку

Внимание! При копировании информационных материалов прямая ссылка на наш сайт обязательна!

Все тексты сайта охраняются законом — Об авторском праве от 09.07.1993 г. N 5351-1.

Отличия газобетонных и газосиликатных блоков

Строительство дома – это сложный, и, что не менее важно, весьма дорогостоящий процесс. В связи с этим, многие технологии направлены на то, чтобы предоставить потребителю материал, из которого было бы легко возводить дома, не тратя при этом большие финансовые капиталы. И такие материалы действительно существуют. Несмотря на то, что их довольно много представлено на рынке, мы выделим лишь два из них:

Безусловно, данные материалы действительно привлекают покупателей ценой. Помимо этого, оба типа блоков объединяет их легкий вес, что позволяет сэкономить еще и на фундаменте. А с точки зрения обработки, оба блока поддаются воздействию обычной ножовки, что позволит вам соорудить дом «голыми руками». Но все же, несмотря на всю свою схожесть, эти газобетонные и газосиликатные блоки имеют и отличия.

Но все же, несмотря на всю свою схожесть, эти газобетонные и газосиликатные блоки имеют и отличия.

И в первую очередь, разница заключается на уровне состава. Несмотря на то, что структура обоих блоков, практически, идентична (а именно – пористая, что происходит в результате реакции извести и алюминия), в составе газосиликата преобладает известь, в газобетоне – цемент.

Эксплуатационные характеристики газобетонного блока несколько лучше, чем у газосиликатных аналогов. Это проявляется в таких параметрах, как влагостойкость, а также способность противостоять низким температурам, минимизируя теплопотери внутри помещения.

Дом из газобетона теплее. Это позволит получить экономию на отоплении в будущем. Но при этом, если сравнивать по тому, как материал пропускает шум, то в данном аспекте выигрывает газосиликатный блок. Это следует учитывать, если вы строите дом в оживленном районе, и не желаете быть жертвой доносящихся с улицы шумов.

Что же касается цены, то в большинстве случае, газосиликатный блок стоит дороже газобетона. Это объясняется тем, что он немного прочнее, так как его плотность обеспечивают механическим путем, а не естественным, как в случае с газобетонных блоков. Но разница, как отмечают многие специалисты, не настолько очевидна, как может показаться на первый взгляд.

Это объясняется тем, что он немного прочнее, так как его плотность обеспечивают механическим путем, а не естественным, как в случае с газобетонных блоков. Но разница, как отмечают многие специалисты, не настолько очевидна, как может показаться на первый взгляд.

Но какой же материал выбрать для собственного строительства? На самом деле, выбрав любой из этих материалов, вы обязательно останетесь в выигрыше. Ведь и газобетонные, и газосиликатные блоки позволят вам получить надежную, теплую конструкцию, строительство которой не займет у вас много времени, а также сэкономит деньги и силы!

Чем отличается газоблок от пеноблока?

Эти два строительных материала относятся к ячеистым бетонам, основные отличия заключаются в особенностях технологического процесса, нюансах состава и небольших различиях в эксплуатационных свойствах.

Внешний вид

Газобетон (так же его называют газосиликатом) — белые блоки с шероховатой поверхностью.

Пенобетон — серые блоки с гладкой поверхностью.

Структура

Газобетон Bonolit D500 (слева) имеет пористую структуру с небольшими порами, это приводит к повышенной влаго- и паропроницаемости и требует продуманной наружной отделки. По теплоизоляционным свойствам занимает первое место среди стеновых материалов.

Пенобетон (справа) имеет закрытую пористую структуру, поэтому является влагонепроницаемым и при этом имеет прекрасные звукоизоляционные свойства.

Состав

Базовый состав двух этих материалов един – это вода, мелкодисперсный песок и цемент высокого качества, собственно это и есть состав пенобетона, а вот в состав газобетона дополнительно добавлена пудра алюминия, известь и различные присадки для улучшения качественных характеристик.

Производственный процесс

Производство газобетона состоит из череды последовательных этапов. Сначала основные сырьевые компоненты тщательно перемешивают в производственном миксере. Затем к базовому составу добавляют пудру алюминия и воду, при этом происходит бурная реакция с образованием углекислого газа. Далее материал застывает и нарезается на блоки определенного размера и отправляется в автоклав на насколько часов. Готовые блоки тщательно упаковывают, чтобы не допускать попадание влаги.

Далее материал застывает и нарезается на блоки определенного размера и отправляется в автоклав на насколько часов. Готовые блоки тщательно упаковывают, чтобы не допускать попадание влаги.

Производство пенобетона проще, но более продолжительно по времени. Сначала ингредиенты перемешивают, затем прибавляют пену, готовый раствор загружают в формы и дают отстояться в течение 4-5 часов. Для окончательно высыхания и затвердения готовые блоки из пенобетона должны храниться в течение еще 2-3 недель, после этого они готовы к употреблению.

Если у вас остались вопросы или вы хотите наглядно убедиться в качестве данных материалов, увидеть их различия, приглашаем посетить нашу выставку в городе Коломна, где представлен огромный ассортимент товаров, и можно получить высококвалифицированную консультацию наших специалистов.

Кладка газосиликатных блоков. Как происходит кладка стен из газосиликатных блоков? Кладка из газосиликатных блоков своими руками инструкция

Газобетон — это строительный материал, созданный синтетическим путем. Сделано это в результате температурного воздействия на все компоненты компонентов. Основные достоинства этого материала — простота изготовления, небольшой вес, прочность, теплоизоляция. Однако, несмотря на все его преимущества, многие неквалифицированные рабочие не любят с ним работать.Но профессионалы с удовольствием используют газобетонные блоки. Есть некоторые особенности укладки таких блоков.

Сделано это в результате температурного воздействия на все компоненты компонентов. Основные достоинства этого материала — простота изготовления, небольшой вес, прочность, теплоизоляция. Однако, несмотря на все его преимущества, многие неквалифицированные рабочие не любят с ним работать.Но профессионалы с удовольствием используют газобетонные блоки. Есть некоторые особенности укладки таких блоков.

Подбор инструмента

Чтобы укладка газобетона была правильной и прочной, без применения специальных инструментов не обойтись. Для приготовления бетонного раствора Вам потребуется — промышленный миксер, емкость для смешивания. Для того, чтобы нанести смесь, вам понадобится — несколько хитростей разного размера. Чтобы подогнать газобетонные блоки друг к другу — специальный молоток и мерный уровень.Если предусмотрена обработка газобетонного блока, неплохо было бы иметь запас и такие инструменты, как разметочная линейка, розовая, затирка, оборудование для формирования бороздок, насадки на дрель, дрель, кисть.

Методы кладки

Приготовление кладочного раствора.На сегодняшний день существует два метода кладки газобетонных изделий своими руками, это кладка газобетонных блоков на цементный раствор и на клеевую смесь. Но, несмотря на выбранный способ кладки, первый ряд необходимо укладывать на цементный раствор.Дозировка компонентов должна быть такой, чтобы полученная кладочная смесь не растекалась, иначе блок не поддастся фиксации. Если конструкция большого объема есть, гораздо удобнее замешивать раствор не своими руками, а с помощью бетономешалки.

Клеевой раствор

Чтобы полученный раствор имел однородную текстуру, для перемешивания лучше использовать оборудование, работающее на малых оборотах. Чтобы пропустить пять килограммов сухой смеси, в емкость наливают литр воды.Сухой клей медленно насыпают в емкость и сразу взбивают. Даем минут десять, а через еще раз хорошенько взбиваем. Клейкий раствор можно приготовить, когда он станет похож на густую сметану . Если клей высох и удален, запрещается разбавлять его новой смесью или водой.

Если клей высох и удален, запрещается разбавлять его новой смесью или водой.

Цементно-песчаная смесь

Аналогичный раствор можно использовать для накопления блоков. Его изготавливают путем смешивания всех компонентов и специального связующего компонента. Такие составы отличаются простотой приготовления и надежностью использования.

Рецепт таких смесей может несколько отличаться в зависимости от поставленной задачи. Если нужно получить более пластичную смесь, то добавляется глина. Такая смесь не крошится и не крошится, позволяя аккуратно и легко укладывать строительный материал. Использование в цементной смеси для газобетона специальных пластифицирующих компонентов позволяет качественно выполнить монтаж стен фасада. Подобная смесь очень экономична, дает хорошие изоляционные свойства, удобна в использовании и кладке.Благодаря ее достоинствам многие рабочие до сих пор чаще работают именно с такой смесью, а не с клеем.

Что выбрать?

Использование клея — рациональное, выгодное и правильное решение.

При выполнении строительных работ специалистов интересует не только как укладывать газобетон, но и какую смесь выбрать. Ведь и первый, и второй вариант обладают прибавкой в весе. Необходимо учитывать, что показатель теплопроводности у обеих смесей намного больше, чем у блоков.Очевидно, что теплоизоляция всего здания зависит от ширины шва. При использовании цементной смеси Ширина шва будет примерно 9 миллиметров. В случае клея ширина швов не превышает цифры 3 миллиметра.

Учитывая, что цена на клей больше, изначально можно предположить, что при его нанесении стоимость значительно вырастет. монтажные работы. Но, с учетом минимального расхода, на самом деле расходы немного увеличиваются, и здание выходит намного теплее.Но если использовать более дешевую цементную смесь, становится понятно, что ее нужно намного больше и стоимость монтажа неминуемо вырастет. Из этого сравнения становится понятно, что использование клея при укладке блоков — более рациональное решение, выгодное и правильное.

Технология укладки

Перед началом монтажных работ своими руками необходимо распаковать блоки и разместить их рядом с кладкой ряда. При выполнении строительных работ по монтажу лучше использовать специальную клеевую смесь.В случае подобного выбора вы будете защищены от образования холодной линьки в местах кладки. Не рекомендуется использовать цементную смесь, потому что, несмотря на ее невысокую стоимость, расход намного выше, а швы выглядят малоактивно и слишком широкими. Также подобный выбор ухудшает теплоизоляцию будущего дома.

Перед тем, как приступить к монтажу кладки блоков, стоит поставить специальные маячки. Устанавливайте их в полях примыкания, по всему периметру фасада.Они нужны для выравнивания, чтобы с их помощью закрепить специальную проволоку, контролирующую ровность стен и перегородок. Закрепите проволоку оцинкованными гвоздями. Также нельзя забывать, что инструкция по кладке — важный элемент любых строительных операций.

Однократное перемешивание

Для приготовления необходимо подготовить специальную емкость и промышленный миксер. Для перемешивания смеси используйте специальный сухой состав и теплую воду. Приготовление смеси продолжается до тех пор, пока смесь по консистенции не станет однородной. Нужно 20 минут потренироваться, из-за этого размазываются малые дозы. В процессе эксплуатации клей необходимо постоянно перемешивать, чтобы он потерял однородность.

Для перемешивания смеси используйте специальный сухой состав и теплую воду. Приготовление смеси продолжается до тех пор, пока смесь по консистенции не станет однородной. Нужно 20 минут потренироваться, из-за этого размазываются малые дозы. В процессе эксплуатации клей необходимо постоянно перемешивать, чтобы он потерял однородность.

Если строительство ведется при низких температурах, необходимо использовать особую кладочную смесь. В его состав входят специальные компоненты, предотвращающие замерзание, что дает возможность сохранять свои характеристики даже при низких температурах.

Маркировка

Кладка стен осуществляется только после полной разметки строительной продукции.Разметка проводится по осям всех поверхностей будущего фасада. После этого материал забирается, доставляется к месту установки и распределяется по выбранным осям. При выполнении процедуры перевязки используется неполный материал, который будет располагаться по углам.

Из этого следует, что сначала нужно изготовить разделочные изделия. Выполнить это несложно, ведь резка выполняется пилой или ножовкой. Чтобы все дизайны были плавно обрезаны, стоит при разметке воспользоваться специальной линейкой.Необходимо подготовить те материалы, которые в дальнейшем будут армировать.

Выполнить это несложно, ведь резка выполняется пилой или ножовкой. Чтобы все дизайны были плавно обрезаны, стоит при разметке воспользоваться специальной линейкой.Необходимо подготовить те материалы, которые в дальнейшем будут армировать.

Сначала подготавливают те блоки, которые необходимы для кладки первого ряда, после этого выполняется изготовление стержней для армирования по ходу монтажа фасада.

Укладка и армирование

Процесс монтажа стен и перегородок будущего здания не сложный, но важно все сделать правильно. Только тогда весь процесс пройдет быстро, а конструкция будет качественной.Сначала готовится строительный материал и специальная смесь для работы. Для выполнения первого ряда необходимо выполнить процедуру армирования. После этого на поверхность наносится клей и распределяется по ее специальной гребенке. Толщина шва не должна превышать 4 миллиметра.

Монтаж кладки следует производить с перевязкой, каждое изделие обязательно смещается на расстояние, равное половине одной конструкции. Если не брать перевязку, она негативно скажется на свойствах стен.Выступающую смесь из толщины швов ставить нельзя, можно только аккуратно удалить мастерской. Для ровной кладки используется специальный шнур. Равномерность проделанной работы определяется уровнем помощи и специальной линейкой.

Если не брать перевязку, она негативно скажется на свойствах стен.Выступающую смесь из толщины швов ставить нельзя, можно только аккуратно удалить мастерской. Для ровной кладки используется специальный шнур. Равномерность проделанной работы определяется уровнем помощи и специальной линейкой.

Для правильного монтажа стен не нужно оставлять без внимания и вопрос гидроизоляции. Для его выполнения используйте специальную сетку. Необходимая гидроизоляционная сетка закрепляется на стенах в области соприкосновения с фундаментом. После возведения перегородок их нельзя оставлять беззащитными.Стоит сразу выполнить фасадные и утеплительные работы. В том случае, если нет возможности сделать это сразу, ряд стараются прикрыть специальной пластиковой сеткой, пока не появится возможность все доделать. В рамках подготовки к строительству планируется армирование. Это обязательная операция, если стена будет слишком длинной или короб будет усилен.

Согласно этой процедуре, все перемычки, длина которых превышает 90 сантиметров. Как и все нижние швы отверстий.Эта операция может применяться по двум технологиям — металлическими стержнями или специальной сеткой. При установке в блоки срезаются специальные пазы, куда ставятся стержни и заливается клей. После установки следует следующий ряд.

Сетка при строительстве здания требуется для увеличения крепости фасада и исключения возникновения трещин в стенах. Металлическую сетку Ставят с зазором в 3 ряда из топливобетонных блоков. Чаще всего для выполнения армирования применяют такие материалы: сетка оцинкованная

- ;

- сетка базальтовая;

- сетка из стеклопластика.

Размышляя о строительстве дома своими усилиями, люди стараются выбрать строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, подходящих для строительства здания. Среди популярных строительных материалов, набирающих популярность у потребителей, одно из первых мест занимают газосиликатные блоки. Чтобы дом был крепким, надежным, нужно знать, как правильно поставить газосиликатные блоки, какой раствор использовать и как рассчитать необходимое количество материала к вашему проекту.

Газиликатная технология строительства

Постройте себе дом из газосиликатных блоков, даже если у вас только начальные знания о технологиях строительства, но есть трудолюбие и энтузиазм. Для возведения стен потребуются следующие инструменты и материалы:

- Для разведения клея понадобится емкость-флаттер.

- Наносить клей можно специальным ведром или зубочисткой.

- Разрезать блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять с помощью крупного наждака.

- Кисть-смесь.

- Квадрат металлический, уровень.

- Раствор песчано-цементный.

- Блоки газосиликатные марки Д400 или Д500.

- Утеплитель из минеральной ваты.

- Кладочная стекловолоконная сетка или арматурные стержни.

Расчет необходимого количества блоков

Вы можете произвести расчет общего количества газосиликатных блоков, рассчитав объем всех стен дома по проекту.

Более точный расчет ведется для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газиликатного блока будут известны при его покупке. Зная ширину блока и длину стены модно производить расчет количества блоков на один ряд кладки. Если нужна половина блока, она учитывается как целый блок. Таким же образом рассчитывается количество рядов кладки.Количество строк умножается на результирующее количество блоков в одной строке. Окончательное число — это количество блоков на стену.

Если в стене есть дверные проемы и окна, сделайте также приблизительный расчет. Затем, подсчитывая блоки для каждой стены, суммируют все числа.

Кладка

Примечание! От точности и качества кладки первого ряда зависит прочность и надежность всей конструкции здания.

Готовый фундамент необходимо покрыть гидроизоляционным слоем поверх кладочной сетки, а для кладки начального ряда строительства использовать обычный раствор. Затем нужно проверить углы постройки на разницу в высоте, она должна быть не выше 30 мм. Если углы расположены не на одном уровне, кладку нужно начинать с наибольшего угла.

Первый ряд предназначен для выравнивания погрешностей заливки фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм.Следом устанавливаются угловые блоки и подключается шнур. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен более 10 метров необходимо укладывать промежуточные блоки, предотвращающие натяжение шнура.

Для регулировки вертикального и горизонтального положения блоков используется резиновый молоток. Неровности кладки устраняет Eatak. Для удаления пыли и загрязнений используйте кисть-абсолюцию. Если вам нужны детали блока, то их изготавливают с помощью электрических копий или ручной ножовки.

Дальнейшая блокировка блоков производится клеевым раствором. На строительную площадку Поставка сухой смеси из песка мелкой фракции, портландцемента и специальных добавок. Необходимо внимательно ознакомиться с инструкцией по приготовлению качественного раствора необходимой консистенции. Толщина связующего слоя должна быть не более 3 мм.

Примечание! Перед нанесением клея на блоки их необходимо тщательно очистить и смочить водой для качественного склеивания.

Кладка стен осуществляется в теплое время года. Для строительства в холодную погоду необходимо использовать зимний клей. Глобусы наносятся на глобальный шпатель шириной, равной ширине поверхности газосиликатного блока. Слой должен быть однородным как по вертикали, так и по горизонтали блока. После нанесения клеевого слоя поверхность блока необходимо прорезать бороздками. Нет необходимости заполнять щели между захватными карманами и между гребнем и пазом.

Второй ряд блоков необходимо укладывать развернутой половиной, чтобы получилась перевязка между рядами. Кладка всех рядов начинается с угловой колодки. Положение каждого блока необходимо контролировать по уровню и производить регулировку с помощью молотка. Все швы следует заполнить клеевым раствором во избежание усадочных трещин. Излишки клея удаляются шпателем.

Если вы используете для самостоятельного строительства Блоки формы паз-гребень, вам не потребуется выполнять вертикальное армирование.Для горизонтального армирования На поверхности газосиликатных блоков уложенного ряда по периметру делают продольные башмаки и укладывают в них стеклопластиковые стержни или просто кладочную сетку.

Примечание! В верхней части дверных и оконных проемов сначала укладываются металлические уголки длиной более 40 см, шириной и шириной, а затем продолжают блокировать блоки.

Установка перекрытий

После того, как кладка стен практически завершена и останется только последний ряд, необходимо вместо блоков устроить монолитный железобетонный пояс.Такой подход поможет равномерно распределить нагрузку от переполненных или ячеистых бетонных плит по всем несущим стенам.

Отделка стен из газосиликата

Для наружной отделки Используются специальные вентилируемые системы или материалы, обладающие высокой паропроницаемостью. Между кирпичной кладкой фасада и стеной из газосиликата оставлен зазор. Соедините два гибких соединения кладки. Если вы предпочитаете использование для фасадных работ красок, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работы с газосиликатом.

Внутренняя отделка предполагает использование дышащих материалов. Стены из газосиликатных блоков можно спасти обоями или покрасить водоэмульсионной краской. Для ванной, санузла, кухни необходимо предварительно проложить пароизоляцию или пропитать стены специальным раствором. При отделке ванной комнаты керамической плиткой испарение не требуется.

Примечание! Шпалян Межкомнатные стены Возможно не ранее, чем через два месяца после завершения строительства.

Работы по фасаду здания можно начинать только после завершения всех внутренних отделочных процессов. Единственное исключение — вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Подробнее о монтаже газосиликатных блоков читайте ниже:

Процесс изготовления газосиликатных блоков

Производственный технологический цикл изготовления этого строительного материала начинается с приготовления смеси, для которой используются четыре компонента: портландцемент, кварцевый песок, известь и вода.Эти компоненты тщательно перемешивают миксером и после доведения смеси до однородности массы добавляют в нее алюминиевую пудру. По прошествии некоторого времени необходимо завершить процесс перемешивания, раствор разливается в специальные формы, где должно находиться несколько часов. Это время отводится на химическую реакцию между элементами алюминиевой пудры и извести, которая является результатом газа. В этом чипе изоляция газа способствует образованию ячеек в массе.

После этого изготовленные блоки специальной струны разрезаются на размер, установленный стандартами, после чего помещаются в автоклав для паромной обработки при температуре 190 градусов Цельсия под давлением 10-12 бар. Такой технологический процесс позволяет равномерно распределить созданные ячейки, придав материалу необходимую плотность. В этом процессе химическая реакция будет продолжаться в автоклаве.

Способы кладки

Кладка газосиликатных блоков может производиться двумя способами — цементным и клеевым.Какому варианту лучше отдать предпочтение с точки зрения практичности экономии? Изначально отметим, что и клей, и цементный раствор имеют высокую теплопроводность, выше, чем у газобетона. Это говорит о том, что при уменьшении толщины шва между блоками комната дольше может сохранять тепло в доме. Мы подошли к тому, что цементный способ кладки газоблоков требует выполнения шва не менее 6-10 миллиметров, а толщина шва, выполненного клеем, будет в пределах 1-3 миллиметров.Из этого следует вывод, кладка газобетона, произведенная клеем, сделает дом намного теплее.

Казалось бы, все просто и понятно, а что еще нужно? Если бы не одно — по стоимости клеевой раствор дороже цементного раствора. Однако следует отметить, что расход клеевого раствора в пять раз меньше цемента. Поэтому в кругу любого выходит, что клей для газоблоков практичнее и экономичнее.

Правда, кладку первого ряда (нижнего) нужно выполнять на цементном растворе, потому что только он способен справиться с двойной ролью — и крепежной составляющей, и выравнивающего слоя.

Технология кладки

Для возможности установки газосиликатных блоков требуется фундамент под фундамент. К сожалению, его поверхность обычно не отличается неровностями, а если точнее, то всегда довольно неровной. Поэтому изначально это закрытый гидроизоляционный материал, например, каучукоид или полиэтиленовая пленка, уложенная в несколько слоев.Затем на поверхность гидроизоляции наносится цементный раствор из песка и цемента в соотношении 4: 1.

Можно приступать к укладке блока, только предварительно придвинув поверхность каждого блока, на которую будет укладываться раствор для смачивания водой. Это уравновешивает состояние влажности блока и раствора и предотвращает перетекание влаги из раствора в блок, который имеет высокую гигроскопичность, особенно если это блок ячеистого типа. Благодаря этим мерам цементный раствор не потеряет характерных крепежных качеств.

Начало кладки следует вести от угла фундамента, имеющего наибольшую высоту, которую можно определить по уровню или строительному уровню. Блоки первого ряда необходимо укладывать в строго горизонтальной плоскости (желательно в вертикальной), добиваясь максимальной зачистки общей поверхности. Поэтому за процессом укладки блоков нужно постоянно следить по уровню. Как видите, требование кладки первого ряда на цементном растворе оправдано, так как им несложно отрегулировать выравнивание смонтированных блоков в нужной плоскости.

Выложив ровно нижний ряд блока, дальнейшую кладку можно сохранить с помощью клея.

Не исключено, что последний в рядном блоке может находиться вне фундамента. В этом случае его легко можно будет разрезать, например, ножовкой по металлу. В целом с этим материалом для кладки стен легко обращаться в различных техниках — точить, просверливать, резать, чистить и в таком духе.

Во-вторых, следует монтировать верхний ряд, начиная укладывать на обрезанный блок, что позволит произвести хорошее переваривание между элементами блока, то есть повторить все приемы стандартной кирпичной кладки Со смещением.

После укладки четырех рядов газоблоков необходимо выполнить армирование, то есть на поверхности четвертого ряда нужно сделать пазы, в которых металлическая арматура диаметром около восьми миллиметров, которую дополнительно заливают. цементный раствор.

Ход должен быть достаточно глубоким, чтобы арматура полностью погрузилась в него.

Шагающие стены из газоблоков

Если перегородки в квартире выполнены из газосиликатных блоков, то для последующей чистовой отделки их можно оштукатурить.У этого процесса есть свои, только присущие нюансы, которые отличаются от покрытия штукатуркой других поверхностей, например, из бетонных блоков или кирпича. И самое главное отличие — это сама штукатурная смесь.

По мнению специалистов, оштукатуривание газосиликатных гипсовых блоков на цементной основе не рекомендуется. Поэтому возникает закономерный вопрос, а как правильно выполнить оштукатуривание поверхности стены из газосиликатных блоков? Все просто, штукатурную смесь нельзя варить вообще.Достаточно посетить строительный рынок или аналогичный магазин и приобрести готовый штукатурный раствор, разработанный специально для оштукатуривания газосиликатных блоков. Их основа — гипс с высоким уровнем паропроницаемости, так необходимый для нашего варианта.

Современная гипсовая штукатурка продается в сухом виде. Контакт сухой смеси с готовым штукатурным раствором не представляет затруднений, достаточно следовать инструкции, нанесенной на упаковке продукта. Отметим только, что при изготовлении раствора необходимо строго соблюдать главное требование — сначала сухой раствор засыпать в емкость, а уже потом вливать в него воду, и ничего наоборот!

Для изготовления стандартного раствора обычно соблюдается соотношение двести граммов воды на килограмм сухого вещества.Будьте осторожны, так как при расширении воды ухудшается качество штукатурки.

Покрытие стен штукатурным раствором

На первом этапе процесса штукатурки поверхность стен из газосиликатных блоков необходимо тщательно очистить от пятен, протечек, мусора и пыли.

Второй этап — грунтовка поверхности стены. Желательно использовать грунтовочную смесь глубокого проникновения.

Третий этап — это установка на поверхность стены армирующей сетки из стекловолокна, у которой должны быть строго определены свойства: изделие должно иметь высокую степень противостояния разрыву и растяжению, а также иметь высокую плотность.

Четвертый этап — это непосредственный процесс нанесения штукатурки. Оштукатуривание стен, выложенных из газовых баллонов, необходимо производить по специальным направляющим маякам. Как и маяки, направляющие планки, которые следует установить на стене или грабить на стене в вертикальном направлении, закрепляют, например, тем же раствором, после чего заполняют пространство между маяками штукатуркой. В зависимости от необходимости в общем слое штукатурка выполняется сразу или в нескольких техниках. Толщина одного слоя не должна превышать 15 миллиметров, это если на этом слое вы полностью сосредоточитесь.А если раствор необходимо наносить в несколько слоев, толщина каждого последующего слоя не должна превышать восьми-девяти миллиметров.

Установленные планки используются для выравнивания штукатурки, а сам процесс выравнивания производится по особому правилу, согласно которому нанесенный раствор можно перераспределить на недостаточно залитые места на поверхности или полностью удалить их излишки. Дождавшись высыхания штукатурки, производят затирку.

Наносить каждый слой штукатурки можно только после полного высыхания предыдущего слоя.Процесс штукатурки рекомендуется производить при положительной температуре воздуха в помещении — в пределах 5-30 градусов тепла.

Отделочные работы по стенам из газоблоков

Эксплуатационные характеристики Стены из газосиликатных блоков не хуже аналогов, из которых возводятся поверхности стен. Также ему в полной мере присущи высокая прочность, надежность, а также показатели тепло- и звукоизоляции. Однако, как мы уже отмечали выше, материал имеет повышенную гигроскопичность, что делает нежелательным его использование при необходимости перепланировки туалета или ванной комнаты.Но, повторяем — «нежелательно», потому что сегодня производители отделочных материалов наладили выпуск финишных покрытий и успешно способны защитить даже такие гигроскопичные изделия, как газосиликатные блоки, от проявлений повышенной влажности. Например, специальные виды штукатурки.

А в остальном посмотрите на конструкцию прокладок как на обычную стенку. Поэтому для отделки его поверхности можно в полной мере использовать все известные отделочные материалы, а также применить все способы их укладки на стену.И точно такие же требования к подготовке стены под покраску и оклейку обоями — поверхность должна быть доведена до максимально высокого уровня гладкости и ровности, на которой можно произвести известную штукатурку или просторные решения.

При варианте, когда перегородка из газосиликатных блоков предназначена только для разделения помещения на две части, для выравнивания будет достаточно шпаклевки. А если вы решили отдать предпочтение пластиковым или декоративным панелям, на стене в целом можно провести дополнительные работы.На его поверхности легко соорудить деревянный каркас, в который спокойно можно установить указанные отделочные материалы. Сегодня этот способ отделки считается самым простым и затратным.

Полноценно относится к вагонке, зеркалам, деревянным панелям. На газосиликатные блоки можно укладывать и керамическую плитку, но в этом случае придется оштукатурить поверхность для ее основания. Фактически, при чистовой отделке можно дать волю своей фантазии или следовать рекомендациям опытных дизайнеров, которые тщательно считают, что отделить возведенную поверхность из газосиликатных блоков можно практически любыми отделочными материалами, например, фактурной штукатуркой, жидкими обоями, настенный линолеум.А можно полностью отказаться от отделки, отдав предпочтение отделке стены разнообразными мелкими предметами. Кстати, этот стиль сегодня становится все более популярным и известен под разрядом городского промышленного варианта.

Видно, что способов отделки поверхностей стен из газосиликатных блоков действительно огромное количество.

Итог

Подходит ли перепланировка стены материалом квартиры из газосиликатных блоков, решать вам только самому.Считаем необходимым отметить, что этот строительный материал имеет ряд положительных преимуществ перед аналогами и с самого начала использования в строительстве показал себя только положительно.

Конечно, в случае использования на кухне, туалете, ванной для отделки стен из этого материала придется затратить определенные усилия, средства и время на защиту газосиликатных блоков от влаги. Но в конечном итоге затраты окупятся с лихвой, ведь изделия из пенобетона дешевле такого же кирпича и намного проще в укладке даже по сравнению с плитами из гипсокартона.

При проведении строительных работ рекомендуется снимать с поддонов столько блоков, сколько предполагается уложить в течение одного дня. В противном случае следите за блоками хранения блоков и размещайте их на ровном месте вне досягаемости влаги.

Технологии кладки первого и последующих рядов стен имеют отличия. Рассмотрим обе технологии по отдельности.

Кладка первого ряда блоков

После закладки фундамента здания кладка первого ряда — самый ответственный момент.От первого ряда зависит точность всех последующих рядов стен и устойчивость всего здания. Поэтому к этому этапу строительных работ нужно подойти особенно ответственно.

Перед кладкой первого ряда наверху фундамента делается гидроизоляция, которая будет защищена между фундаментом и кладкой. Под блоки залили выравнивающий слой из цементно-песчаного раствора. Сами блоки устанавливаются с помощью полимерных растворов на основе сухих смесей, иногда для монтажа также используются битумные рулонные материалы.

Чтобы выровнять все ряды зданий по углам, грабли рассчитываются с учетом риска на высоте каждого ряда кладки. Через них протягивают волоконный шнур, чтобы контролировать гладкость кладки каждой последующей серии.

С помощью уровня необходимо измерить уровень наивысшего угла постройки, с которого начинается строительство постройки. При этом разница в высоте между углами дома не должна быть более 3 см.

| |

Лучше всего блоки кладутся на клеевую смесь.Требуется вода, ведро для замеса и строительный миксер. В ведро наливают необходимое количество воды и постепенно при постоянном перемешивании добавляют расчетное количество сухой смеси. Во время монтажных работ клей время от времени необходимо перемешивать. Это делается для того, чтобы он не затвердевал, чтобы постоянно поддерживалась его однородность.

В процессе строительства часть газосиликатных блоков подлежит отделке. Эти материалы режутся просто, с помощью обычной ручной пилы.Для точной обрезки и измерения прямого угла При распиловке используется кухня. Такие обрезанные блоки называют хорошими. Перед установкой очередного добровольного блока обязательно пропустите вертикальные швы с клеевой смесью.

Кладка последующих рядов стен

Укладка следующих рядов также имеет свои особенности. Каждая последующая строка нажимается только после того, как предыдущая полностью увидит. По времени это примерно 1-2 часа после завершения кладки.

Необходимо четко контролировать кладку каждого стенового блока. Ровность рядов проверяют по уровню и шнуру-болтушке. Финишное выравнивание кладки производится с помощью уровня и резины xy.

Смесь наносится на блоки следующим образом. В зависимости от толщины блоков подбирается зубчатая каретка или шпатель для нанесения смеси. Равномерно, без пропусков клей наносится на поверхность 2-3 блоков. Каретка помогает быстро распределить смесь, не растекая ее по сторонам блоков.

Последующие ряды так же, как и первый, кладут на угол здания. В этом случае клеящая смесь не наносится на торцы блоков. Приобретайте и выравнивайте материалы сразу на месте, блокируя блоки.

В некоторых случаях газиликатные блоки нуждаются в армировании.

Правильное армирование кладки

Каждый первый и четвертый ряды кладки армированы.Для изготовления арматуры посередине блоков вырубают ручные или электрические ножницы. Если вы работаете с блоками толщиной 400 мм, лучше всего проложить два параллельных ряда арматуры. Попавшая внутрь строительная пыль удаляется с помощью перфоратора или фена.

Перед заливкой обувных смесей и укладкой арматуры рекомендуется смочить их водой. Это сделано для повышения качества строительства объектов. Каждое смещение заполняется крепежным раствором на половину его глубины, после чего оплавляется стальной стержень арматуры.

| |

Для армирования блоков используются стальные стержни диаметром 8 мм. При армировании блоков по углам здания башмаки просверливают закруглениями, а стержни выходят за расчетное место. Для гибки используется специальное оборудование или ручной инструмент. После этого штанги устанавливаются каждый на свой ход.

Каждый элемент арматуры погружается в клеевой раствор, затем штрих заливается раствором.Таким образом, противодействуя возникновению коррозии. После завершения операции остатки смеси удаляются с помощью шпателя.

После монтажа стен из газосиликатных и топливобетонных блоков требуется их облицовка.

Существует несколько основных вариантов облицовки.

Кирпич облицовочный.

Обращаюсь к следующему.

Штукатурка.

- Выбирая этот вид облицовки, важно помнить, что штукатурка не должна быть цементно-песчаной.В зонах повышенного напряжения, таких как углы зданий, оконные проемы, изломы фасадных профилей, рекомендуется армировать штукатурный слой специальными сетками.

- При штукатурных работах не допускать замерзания, высыхания штукатурки, а также соблюдать температурный режим.

Выбирайте газоблоки для своего строительства!

Газиликатные блокиблагодаря своей универсальности оптимально подходят для возведения малоэтажных объектов в частном строительстве.Основное преимущество этого стройматериала — небольшой вес прокладок при больших размерах, что позволяет увеличить скорость движения стен и заложить легкий фундамент. Большие габариты изделия — это еще и минимальное количество «мостиков холода» в стенах. Самостоятельная кладка стен из газоблоков не требует профессиональных навыков и опыта — достаточно уметь владеть простейшими строительными инструментами.

Пористая структура изделий из газосиликата заставляет учитывать его свойства при работе с газобетонными блоками для предотвращения отклонений от технологии строительства и обеспечения проектной прочности и надежности конструкции.Наличие воздушных пор обеспечивает простую доставку изделий на строительную площадку и непосредственно в безвыходное место, а также быстрое увеличение высоты стен за счет больших размеров изделий и системы «гребешок-паз». , который автоматически выравнивает ранги относительно друг друга.

Но из-за небольшого веса пористого блока он оказывает небольшое давление на строительный раствор, создавая некачественное сцепление между смесью и кирпичом. Поэтому использование цементно-песчаного раствора рекомендуется максимально ограничить, а работать со специальным строительным клеем, толщина шва которого минимальна при высокой адгезии с любой поверхностью.

IN индивидуальное строительство. Предпочтительно оцениваются такие характеристики газобетона, как размер изделий и плотность строительных материалов. Использование клеевого состава в сочетании с большими размерами изделий и малым количеством клеевых швов не позволяет создавать «мостики холода», которые неизбежно появятся при работе с цементом.

Еще одно несомненное достоинство газосиликатного кирпича — теплоизоляционные свойства. Воздух в порах блоков пропускает само тепло, и остается в помещении, а холодный воздух не проникает в дом снаружи.Поэтому в дополнительном утеплении здания не потребуется, за исключением утепления фундамента и крыши.

Гидроизоляционные характеристики газобетона недостаточно высоки, чтобы обойтись без слоев гидроизоляции, поэтому защита от влаги необходима не только для фундамента и кровли, но и стен, как внутри, так и снаружи. Обычно это слой штукатурки с предварительной пропиткой битумом, грунтовкой и другими средствами защиты от влаги.В этом случае толщина стен не имеет значения, так как влага будет проникать на всю ширину блоков.

Самостоятельная кладка стен из газосиликатных блоков по стоимости выйдет намного дешевле, чем строительные работы с традиционными материалами — кирпичом, бетоном или деревом. Цена определяется самыми дешевыми натуральными компонентами для производства газосиликата, дешевыми технологиями производства, невысокой стоимостью. Транспортировка больших объемов стройматериалов с малым весом.Использование обычных инструментов без привлечения автоматики и специального оборудования, а также высокая скорость кладки делают работы недорогими.

Применение газоблоков — кладка из блоков газосиликатных блоков не только в частном секторе, но и в промышленных масштабах, ограниченная только затоплением конструкций. Оптимально подобранные блоки блоков, несколько типоразмеров стандартного кирпича, позволяют в короткие сроки завершить ремонтно-строительные работы в любом объеме. Кроме того, у производителя можно заказать нестандартные блочные блоки, что ускорит кладку или обеспечит быстрое возведение геометрически сложных архитектурных объектов.

Поверхность стен из газосиликата практически идеально гладкая, что позволяет свести к минимуму отделочные работы по лицевой стороне.

Подготовка фундамента под кладку стен

Перед началом кладки газосиликатного блока необходимо проконтролировать горизонтальную поверхность фундамента, необходимо проконтролировать горизонтальную поверхность фундамента — это зависит от ровности кладки первого и последующих рядов газа. -силикатный кирпич.Если перепад по краям стены составляет 10-20 мм, фундамент следует выровнять слоем цементно-песчаного раствора. Дальнейшая укладка блоков по системе «паз-гребень» значительно упростится, если первый ряд закрепить идеально горизонтально. Также необходимо проверить углы периметра — они должны быть 90 0. Контроль измеряется по диагоналям периметра дома.

Для того, чтобы дождевая или снежная вода была под фундаментом, необходимо выложить стену газоблока так, чтобы она выполнялась на 1-2 см по краям фундаментной плиты.Так влага будет сразу же сливаться к завтраку и попадать в дренаж. Именно поэтому между стеной и фундаментом дома следует обустроить два-три слоя гидроизоляции из каучукоида, чтобы стены не увлажнялись и не плесневели. При изготовлении раствора и устройстве гидроизоляции толщина стен из газосиликатных блоков не имеет значения — стены любой толщины необходимо защищать от влаги.

Варианты кладки стен

Стены из газосиликатных блоков возводятся на цементно-песчаном растворе и на специальном строительном клее, который готовится из сухой смеси с добавлением обычной воды.Исследования показали, что в толстом слое раствора «мостики холода» возникают гораздо чаще, поэтому связку и укладку газосиликатного блока следует производить менее тонким слоем связующего. Это возможно только при использовании клея. Цементный раствор дает слой средней толщины 9-12 мм, а слой строительного клея 3-5 мм, поэтому цементный раствор используют только для укладки первого ряда газоблоков для перевязки стены и основа. Дальнейшую кладку рекомендуется выполнять на клей, а при использовании блоков-пазлов цементный раствор использовать просто невозможно из-за точного прилегания элементов — паза и гребня друг к другу — раствор не влезает в пространство между ними.

Стены из газосиликата возводятся с одновременным формированием как можно большего слоя вяжущего раствора. И цементно-песчаный, и клеевой раствор можно приготовить самостоятельно.

- Раствор песчано-цементный готовится традиционно, в пропорции 1: 3 (цемент — песок). При зимнем строительстве дома обычный раствор использовать нельзя, так как при отрицательных температурах прочность состава нарушается образованием наледи.

- Клей изготовлен на основе портландцемента с добавлением минеральных добавок и полимеров.Благодаря тонкому составу клеевой слой раствора получается очень тонким, и не появляются «мосты холода». Но первый ряд блоков нужно укладывать только на цементный раствор, а для обогрева места кладки применяют несколько методов, в том числе тепловые пушки, палатки и локальное отопление.

А вот стандартный клеевой состав в чистую зиму использовать нельзя. Для отрицательных температур выпускаются специальные антикоррозионные присадки, с которыми клей быстрее успешно отмерзает на морозе.

Инструмент и оборудование для строительства домов из газосиликатных блоков

Правильная и точная геометрия блоков, небольшой вес газосиликата, упрощенная кладка за счет системы пазлов позволяет обойтись без спецтехники и многочисленной бригады строителей. Для самостоятельного строительства необходим такой инструмент:

- Дрель, шлифовальный станок или электролизер — индивидуальные размеры блоков для геометрически сложных архитектурных сооружений;

- Уровень, рабочие процессы разной формы и шпатель разной ширины, в том числе шестерни;

- Резиновый или деревянный циус;

- Емкость для замеса раствора;

- Рубероид, битум, мембранные материалы, армирующая сетка.

Способ укладки газосиликатных блоков

- Первым делом проводится гидроизоляция фундамента и пористых газоблоков. Рубероид необходимо расколоть по ширине основания и двумя-тремя двумя слоями на чистой и гладкой поверхности основания;

- Далее выкладываются углы будущих стен. Газовая камера устанавливается на фундамент вертикально, положение регулируется уровнем и регулируется Цианом;

- Между образовавшимися уголками нужно натянуть шнур, с помощью которого будут выравниваться оставшиеся блоки и ряды;

- Для кладки первого ряда используется цементно-песчаный раствор минимально возможной толщины.Раствор наносится на нижнюю и боковые стороны блока и фундамент зубчатым шпателем подходящей ширины. Основная задача цементного раствора — выравнивание первого ряда, поэтому допускается увеличение толщины слоя до 20-25 мм;

- После схватывания раствора под первый следующий (1-2 часа) можно приступать к кладке второго и последующих рядов. Последний газоблок регулируется по размерам с помощью болгарки, деревянной ножовки или лобзика. Промежуточное белье осуществляется сдвигом блоков влево-вправо на 10-12 см.Следующий ряд укладывается после снятия угловых кирпичей и выравнивания поверхности предыдущего ряда его шлифовки.

- Клей на следующих рядах наносится сплошным слоем с помощью подходящего шпателя на поверхность нижнего ряда, а на блоки БОК клей необходимо зубчатым шпателем для получения толщины 1-5 мм. Крайний клей необходимо удалить после его полного высыхания на стене;

- При формировании перемычек для окон и дверей используются бетонные или металлические плиты, профиль или капеллеры;

- Каждый третий-четвертый ряд необходимо армировать стержнями Ø 10-14 мм или армирующей сеткой из стекловолокна, чтобы не увеличивать толщину растворяющегося шва.При армировании стержней блоками башмаки укладываются, а стержни укладываются на расстоянии не менее 5 см от краев стены;

Особенности зимнего строительства

При строительстве малоэтажного частного дома из газосиликатных блоков уличная температура не имеет значения — важен клей и цементный раствор. При отрицательной температуре адгезия растворов ухудшается, и прочность стен заметно теряет качество.Если строительство планируется сплошным, то для зимней кладки практикуются следующие вытяжные и эффективные приемы:

- Синтетические добавки, обеспечивающие стопроцентную герметизацию и отбраковку клея при температуре стрита до -35 0 С;

- Обогрев места Кладка — тепловая пушка, электрические обогреватели, нагреваемые электродами или кабелем, электрические маты или местное палатное оборудование и т. Д. Важно, чтобы кладка кладки с клеевым раствором была теплой или имела температуру не ниже 0 0 C.Чаще всего эти методы сочетают или применяют кратковременное локальное утепление места кладки блока.

Газосиликатные блоки — строительный материал, идеально сочетающий в себе высокие технические и эксплуатационные характеристики и доступную цену. Действующие ГОСТ и СНиП позволяют возводить дома из газосиликатных блоков до 5-7 этажей. Небольшой вес изделий и простая стилистика позволяют построить дом своими руками и без использования специальной техники, что заметно сэкономит семейный бюджет.Застройщику остается только соблюдать технологию строительства, и в результате он получит теплый, надежный и качественный дом.

Кладка из газосиликатных блоков Обновлено: 17.01.2017 автором: Артём

Автоклавный и неавтоклавный газобетон

Автоматизированные линии для производства автоклавного автоклава

Газобетон — вид выдувного бетона. Газобетон — это искусственный камень со сферическими порами, равномерно распределенными по его объему.Газобетон получают из смеси связующего, кремнеземистого компонента и воды с добавлением газообразующих и модифицирующих агентов.

Портландцемент и известняк (газосиликат) обычно используются в качестве связующего компонента. В качестве кремнеземистого компонента обычно используются зола ТЭЦ, гранулированный доменный шлак и кварцевый песок. Как правило, алюминиевый порошок действует как газообразующий агент. Добавление алюминиевого порошка в смесь вызывает химическое изменение, которое приводит к выделению водорода. В свою очередь, водород образует поры.В качестве модификаторов используются регуляторы структурообразования и развития пластической прочности, отвердители и пластификаторы.

Типы газобетона

Существует много различных типов газобетона, которые классифицируются по следующим критериям:

1. По функциональным возможностям:

- конструкционный;

- конструкционные и теплоизоляционные;

- теплоизоляционный.

2. По условиям отверждения:

- автоклав (синтетическая закалка) — закалка в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавное (гидратное твердение) — твердение в естественных условиях с электронагревом, в среде насыщенного пара при атмосферном давлении.

3. По виду связующего компонента:

- известняк;

- цемент;

- смешанный;

- шлак;

- ясень;

4.По типу кремнеземистого компонента:

- природные материалы: кварцевый песок, посыпанный мукой, и другие виды песка;

- вторичные продукты промышленности: летучая зола ТЭЦ, зола гидроочистки, побочные продукты различных руд, отходы ферросплавов и др.

Основные характеристики газобетона

Типы прочности автоклавного и неавтоклавного газобетона указаны по классам по прочности на сжатие согласно СТ СЭВ 1406.

Для газобетона указаны классы: В0,5; В0,75; В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15.

Для конструкций, спроектированных без учета требований СТ СЭВ 1406, показатели прочности газобетона на сжатие характеризуются марками: М7,5; М10; М15; М25; М35; М50; М75; М100; М150; М200.

По средней плотности указаны марки газобетона в сухом состоянии: D300; D350; D400; D500; D600; D700; D800; D900; D1000; D1100; D1200.

Физико-механические свойства конкретных типов бетона приведены в таблице 1.

Таблица 1 — Физико-механические свойства типов бетона

Тип бетона | Марка бетона | Бетон для автоклавов | Бетон неавтоклавный | ||

|

| по средней плотности | Класс по прочности на сжатие | Марка по хладостойкости | Класс по прочности на сжатие | Марка по хладостойкости |

D300 | В0,75 | – | – | ||

В0,5 | |||||

Теплоизоляция | D350 | В1 | Не указано | ||

В0,75 | |||||

D400 | В1,5 | В0,75 | |||

В1 | В0,5 | Не указано | |||

D500 | – | – | В1 | ||

В0,75 | |||||

Конструкционные и теплоизоляционные | D500 | В2,5 | |||

В2 | С F15 по F35 | – | – | ||

В1,5 | |||||

В1 | |||||

D600 | В3,5 | ||||

B2,5 | с F15 на F75 | В2 | С F15 по F35 | ||

В2 | В1 | ||||

В1,5 | |||||

В5 | В2,5 | ||||

D700 | В3,5 | В2 | От F15 до F50 | ||

Конструкционные и теплоизоляционные | В2,5 | В1,5 | |||

В2 | От F15 до F100 | ||||

В7,5 | В3,5 | ||||

D800 | В5 | В2,5 | |||

В3,5 | В2 | ||||

В2,5 | с F15 на F75 | ||||

В10 | В5 | ||||

D900 | В7,5 | с F15 на F75 | В3,5 | ||

В5 | В2,5 | ||||

В3,5 | |||||

В12,5 | В7,5 | ||||

D1000 | В10 | В5 | |||

В7,5 | |||||

Строительный | От F15 до F50 | От F15 до F50 | |||

В15 | В10 | ||||

D1100 | В12,5 | В7,5 | |||

В10 | |||||

D1200 | В15 | В12,5 | |||

В12,5 | В10 | ||||

Усадка газобетона при высыхании должна быть не более 3,0 мм / м для неавтоклавного бетона марок Д600 — Д1200.Коэффициенты теплопроводности газобетона не должны превышать значений, приведенных в таблице 2, более чем на 20%.

Таблица 2- Регулируемые физико-технические свойства пенобетона

Тип бетона | Марка бетона | Коэффициент

| Сорбционная влажность бетона, не более% | ||||||

по средняя плотность | Теплопроводность Вт / (м · ° С ), не более, готового бетона в сухом состоянии | Паропроницаемость мг / (м · ч · Па), макс., Готовый бетон | при относительной влажности 75% | при относительной влажности 97% | |||||

|

|

|

|

| Бетон готовый | |||||

С песком | С ясенем | С песком | С ясенем | С песком | С ясенем | С песком | С ясенем | ||

Теплоизоляция | D300 | 0,08 | 0,08 | 0,26 | 0,23 | 8 | 12 | 12 | 18 |

D400 | 0,10 | 0,09 | 0,23 | 0,20 | 8 | 12 | 12 | 18 | |

D500 | 0,12 | 0,10 | 0,20 | 0,18 | 8 | 12 | 12 | 18 | |

Конструкционные и теплоизоляционные | D500 | 0,12 | 0,10 | 0,20 | 0,18 | 8 | 12 | 12 | 18 |

D600 | 0,14 | 0,13 | 0,17 | 0,16 | 8 | 12 | 12 | 18 | |

D700 | 0,18 | 0,15 | 0,15 | 0,14 | 8 | 12 | 12 | 18 | |

D800 | 0,21 | 0,18 | 0,14 | 0,12 | 10 | 15 | 15 | 22 | |

D900 | 0,24 | 0,20 | 0,12 | 0,11 | 10 | 15 | 15 | 22 | |

Строительный | D1000 | 0,29 | 0,23 | 0,11 | 0,10 | 10 | 15 | 15 | 22 |

D1100 | 0,34 | 0,26 | 0,10 | 0,09 | 10 | 15 | 15 | 22 | |

D1200 | 0,38 | 0,29 | 0,10 | 0,08 | 10 | 15 | 15 | 22 | |

Топ-6 аргументов в пользу строительства из газобетона

Автоклавный газобетон относится к ячеистым бетонам — линейке современных кладочных материалов, используемых в мало- и многоэтажных домах.И о нем, как и о любой другой инновационной технологии, можно встретить много противоречивой информации и неоднозначных суждений. Постараемся отделить пшеницу от плевел и систематизировать основные конкурентные преимущества газоблоков.

Газобетон, который часто сравнивают с пенобетоном, керамическими блоками и силикатным кирпичом, занимает заметное место среди других стеновых материалов. Во многих случаях, решаясь на строительство из газобетона, будущие домовладельцы учитывают такие достоинства газоблоков.

1. Высокая теплоизоляция и прочность

Самым главным достоинством, о котором, наверное, слышали все, кто связан с частным домостроением, является сочетание практически противоположных характеристик материала стен: высокой теплоизоляции и прочности конструкции. На сегодняшний день именно высокое сопротивление теплопередаче (то есть энергоэффективность) — ключевое требование любой строительной технологии. Ведь от качеств теплоизоляции зависят долгосрочные расходы домовладельца на содержание здания.