Монолитные блоки: для строительства стен, фундамента

При строительстве стен не каждый потребитель способен позволить себе приобрести монолитные блоки. Альтернативным решением может быть возведение объектов из шлакобетонного или керамзитобетонного материалов, либо из блоков, заливаемых непосредственно на строящейся стене.

Свойства материала

Монолитные бетонные блоки с удельным весом не более 1 800 килограмм на кубический метр считаются наиболее востребованным материалом в частном строительстве.

Для их изготовления используют следующие компоненты:

- шлак, керамзит и т. п.;

- речной песок;

- цементный материал;

- негашеную известь;

- глину.

Если сравнивать с классическим кирпичом, то такие монолитные блоки для строительства отличаются определенными преимуществами:

- они способны противостоять образованию грибка и плесени;

- обладают хорошими теплоизоляционными характеристиками;

- за счет небольшой массы удешевляют процесс строительных работ;

- стены из такого материала сокращают нагрузочные воздействия на фундаментную основу;

- правильные геометрические параметры создают возможность для возведения конструкций любого уровня сложности;

- вместо песчано-цементного раствора рекомендуется использовать при кладочных работах специальный клеевой состав, не создающий «мостиков холода»;

- размеры блоков таковы, что кладка выполняется значительно быстрее;

- есть возможность изготовления блоков непосредственно на строительной площадке;

- теплоизоляционные качества позволяют не устраивать слой дополнительного утепления, экономится свободное пространство помещения.

Остальные характеристики блоков зависят от используемого наполнителя.

Известно несколько типов легких бетонов:

- ячеистый;

- на основе шлака;

- пенополистиролбетон;

- керамзитобетон.

Чтобы выбрать для строительства тот либо иной тип, рекомендуется определиться, как планируется эксплуатироваться объект, какие характеристики ему необходимы.

К примеру, при строительстве из ячеисто-бетонного материала возводят объекты не выше двух этажей, подлежащие круглогодичной эксплуатации. Связано это с пористой структурой материала, создающей отличные тепловые и звукоизоляционные свойства и хорошо впитывающей воду. Это приведет к появлению трещин при усадке грунта. По этой причине материал для стен нуждается в обработке особыми влагонепроницаемыми составами, в регулярном отапливании и уходе.

Под фундамент рекомендуется устраивать ленточную основу, либо возводить цокольный этаж.

Шлакоблоки не считаются экологически чистым материалом, потому что в их изготовлении применяются отходы металлургической и топливной промышленности. Чтобы человеческий организм не получил вредное воздействие, шлак следует очистить от вредных веществ и до года выдержать на открытой площадке.

Таким блокам также опасна влага, и они нуждаются в дополнительной защите. Кроме того, материал отличается слабыми шумоизоляционными и тепловыми свойствами, создает сложности во время механической обработки. Но показатель прочности его вполне достойный.

Пенополистиролбетон представляет собой композиционный строительный материал, в состав которого входят полистирольные гранулы и пластификаторные добавки. Это придает блоку легкость, прочность, устойчивость к резким температурным перепадам и воздействию влажной среды. Блоки отлично защищают от постороннего шума, удерживают тепло внутри помещения, не наносят вреда организму человека.

Керамзитобетон производят из керамзита, соединенного вяжущими компонентами. Бетон отличается экологической чистотой, потому что в основе производственного процесса заложен обжиг вспененной глины.

Материал отлично противостоит влаге, стены не нуждаются в отделочном слое.

Блок легко обрабатывается, пропускает воздушные потоки, поддерживая внутри помещения комфортный микроклимат. При строительстве жилых объектов такой материал считается идеальным вариантом.

Процесс строительства монолитных стен

Схема работ простая, включает в себя следующие этапы:

- при заливке фундаментного основания устраивается несущая каркасная система;

- надстраивается каркас, по которому в дальнейшем фиксируют опалубочную систему несъемного типа;

- в опалубку заливается пенобетон, после его затвердевания возводится кровельная конструкция.

В таком варианте строительных работ прослеживается определенная рентабельность:

- при заливке применяется теплоизоляционная бетонная смесь, обладающая высокими показателями тепловой емкости;

- срок сдачи готового объекта сокращается, потому что коробка строится сразу, из-за несъемной опалубочной конструкции облицовочные работы не требуются, утеплительный слой так же устраивается при необходимости;

- сокращаются транспортные расходы;

- нет ограничений по количеству этажей, потому что всю нагрузку воспринимает каркасная основа из металла.

Очень важно правильно подобрать опалубку. Такой вариант строительных работ напоминает канадскую каркасную систему, разница заключается в применении вместо базальтового утеплителя пенобетона.

От веса растворной массы и температурного режима, который она создает при затвердевании, тонике листы ДВП деформируются.

Многим известен лего-блок из спрессованного пенопластового материала, применяемый для обустройства несъемной опалубочной системы. Материал удобный, дает отличную теплоизоляцию для стен. При этом есть одна негативная особенность – пенопласт практически не пропускает воздух, накапливая внутри стен влагу. От этого в помещении всегда душно.

Советы профессионалов

Можно формировать блоки сразу на стене. Чтобы использовать данную технологию, необходимо заготовить специальные формы, которые помогут отливать блоки требуемых размеров.

Понадобится сбить два боковых щита и один торцевой. Для этого используют просушенные струганные доски толщиной 4 см, внутренние поверхности обшивают кровельной жестью с оцинкованным покрытием. Это обеспечит свободное скольжение форм по стенам.

Все элементы скрепляются, сверху боковых щитов набивается брусок, скрепляющий форму и выполняющий роль ручки для облегчения съема опалубки с очередного отлитого фрагмента.

Строительство очередного ряда начинают с отливки первого блока. Чтобы ему придать нужную форму, открытую торцевую часть зашивают фанерой. Приготовленную смесь выкладывают в опалубку и хорошо трамбуют. Опалубочная конструкция снимается почти сразу. Чтобы залить следующий блок, фанерный лист снимается, приспособление передвигается последовательно, циклы заливок повторяются. Очередной ряд формуют спустя сутки, так как бетонная смесь должна отвердеть.

Такой способ позволяет предусматривать облицовку стен сразу. С этой целью в опалубку закладываются облицовочные кирпичи, а оставшаяся часть конструкции наполняется бетонным раствором. Таким способом можно устроить цокольный этаж по ленточному фундаменту, возвести стены для гаража и т. д. При формовке стен в стены заделываются деревянные вкладыши, предназначенные для фиксации оконных и дверных конструкций. Данный метод используется при строительстве пустотных стен.

Преимущества и отрицательные моменты применения пенобетонного блочного материала

Зачастую производители выпускают материал, габариты которого не соответствуют требуемым параметрам. Увеличивается расход клея, возникает вероятность образования «мостиков холода».

Возникают сложности в выборе нужной марки бетонного материала, которая должна совместить в себе отменную прочность, способность сохранять тепло.

Появляются ограничения по высоте объекта – здание не должно иметь более двух этажей.

На штукатурном слое из-за усадки образуются трещины. Поверхность стен нуждается в отделочных работах как изнутри, так и с наружи. Следует так же подумать про утепление.

На пенобетонные стены подойдет не каждое железобетонное перекрытие.

В обязательном порядке выполняется армирование кладочных рядов.

Достоинства заключаются в возможности поэтапного выполнения работ и отбраковке низкокачественных элементов. Кроме того, строительство стен можно вести своими силами, не привлекая специальную технику и дополнительных работников.

Заключение

Монолитный блок – это популярный на сегодняшний день материал. Но решение по его применению всегда остается за потребителем, потому что кроме достоинств имеются и отрицательные моменты.

betonov.com

Блоки или монолит? | Blog

Возведение стен из блоков или посредствам монолитной заливки нынче весьма известно, но какое решение является выгоднее, качественнее и быстрее? Может в блоках вовсе нет смысла? Данная статья ответит на эти вопросы, и не только.

4 главных секрета стен из пенобетона

- Пенобетонные блоки позиционируются как теплые, экологически чистые, весьма долговечные и дешевые строительные материалы для стен. Но это лишь ширма, и если капнуть глубже, то всплывают не самые приятные подробности:

- Теплоёмкость таких блоков, согласно лабораторным исследованиям, довольно высока, во всяком случае лучше, чем у кирпича и шлакоблока, но для обеспечения этого условия – стена должна быть довольно толстой

- Для примера: согласно теплотехническому расчету Ростовской-на-Дону, стены из пенобетона необходимо возводить в 2 блока, да еще и с утеплением, какой же получится расход финансов на одну лишь надземную часть

- Еще данные характеристики зависят от качества и параметров блока, чего добиться – иногда бывает целая морока. Более дешевый материал порой не соответствует ГОСТу, более же дорогой (автоклавный, заводской) по цене сродни кирпичу

Если все же соберетесь воспользоваться для возведения стен блоками из пенобетона здания, то не стоит экономить на качестве материала, так как впоследствии возможно осыпание штукатурки, на окнах и стенах может появляться конденсат, будет нарушен микроклимат дома, что не очень и комфортно. Если например нанять опытных мастеров из компании «МГК-СТРОЙ», и использовать лишь качественную продукцию, то все, что обещано производителем, вы получите!

Строительство стен из блоков

Воздвижение стен из пенобетона может осуществляться двумя способами:

- Блочной кладкой

- Монолитной заливкой стен

Потребители считают, что первый вариант лучше, так как этот способ более традиционный, соответственно более надежный, но это лишь заблуждение!

7 основных трудностей при кладке пенобетонных блоков

- Несоответствие габаритов изделий (частое явление у большинства производителей), приводит к появлению в кладки так называемых «температурных мостов», либо же большим расходам на кладочный раствор

- Затруднения в подборе соответствующей марки пенобетона, которая сочетает в себе хорошую прочность, и теплоизоляцию, необходимых для несущих стен

- Здание не может быть выше двух этажей

- Усадка, что приводит к появлению трещин на штукатурке, а впоследствии и к ее отслоению

- Необходимая внутренняя и внешняя отделка, утепление

- На пенобетон нельзя укладывать более прочные, но соответственно более тяжелые железобетонные плиты перекрытия

- Необходимый, но трудозатратный процесс армирования кладки

3 значимых плюса при кладке пенобетонных блоков

- Строительство ведется поэтапно

- Возможность забраковать некачественные изделия

- Возможность самостоятельно возвести стены

На что стоит обратить ваше внимание, при использовании пенобетонных блоков?

- Пенобетон – весьма своенравный материал, который всегда подвергается усадке. Поэтому такие фабрикаты нужно использовать лишь выдержанным, визуально – это проверить невозможно. Оттого после приобретения блоков, дайте им постоять на объекте неделю, а лучше – две

- Так как пенобетон – далеко не самый прочный материал, и имеет высокую степень усадки, особенно, когда нагружен, изделия из железобетона лучше не использовать, даже такие, как перемычки и армо пояса. Перемычки стоит заменить брусом из дерева, который подвергся обработке химикатами, такими как антипирены и антисептики

- Со вторым – дела обстоят немного тяжелее. Правильнее будет использовать монолитное решение, с облегченным каркасом и бетоном марки м250-300. Так же взамен бетонного армо пояса можно возвести его из кирпичной кладки, он так же равномерно передаст массу по всему периметру здания, предотвращая проминание блоков

- Армирование кладки не менее важно. Усилению подвергается каждый третий ряд, и через два в сплошной стене с кладочной сеткой 10х10см. Но все же стоит выбрать профильную арматуру диаметром не менее 10мм, она, как показывает опыт профессионалов, и лабораторные исследования в кладке работает лучше, и нагрузки выдерживает значительно лучше

- И наконец отделка. Ее можно производить всякими материалами от дешевых штукатурки и обоев, до природного камня. Важна последовательность данных работ

Пенобетон – «дышащий материал», соответственно влага, которая выделяется при осуществлении любых ремонтных работ, частично накапливается в толще стены. Для того чтобы она выходила наружу, нужно для начала окончить все внутренние отделочные работы, обязательно из паронепроницаемых штукатурки или обоев.

Лишь после всех этих процедур можно заняться отделкой фасада. Наружная отделка – обязательна, и должна состоять из вентиляционного зазора, который позволит выходить излишкам влаги, без данного зазора влага никуда не сможет деться, соответственно она будет постепенно скапливаться в толще стены, и из-за разности температур она вернется в дом в виде конденсата, утеплителя и декоративного слоя.

Сооружение монолитных стен

Монолитное строительство из пенобетона простое до безобразия, и производится по следующей схеме:

- В момент производства фундаментных работ возводится несущий каркас

- Воздвигается каркас, на который впоследствии будет установлена несъемная опалубка

- Заливка пенобетона в готовые опалубки, и возведение крыши

Строительство посредствам монолитного пенобетона рентабельнее:

- Во время заливки используют теплоизоляционный бетон, который обладает более высокими показателями теплоемкости

- Сроки сдачи объекта намного раньше, так как сразу возводится коробка, благодаря несъемной опалубке производится облицовка, и благодаря все той же опалубке, и более теплоёмкому пенобетону осуществляется теплоизоляция здания

- Уменьшаются расходы на транспортировку

- Отсутствует ограничение в два этажа, так как всю нагрузку на себя принимает металлический каркас

Некоторые тонкости во время производства

Выбор опалубки весьма важен. Ведь подобный вариант строительства можно приравнять к канадской каркасной системе, с той лишь разницей, что вместо утеплителя из базальта тут используется пенобетон.

ВНИМАНИЕ!!! Под массой раствора, и температурой, которую он производит в момент затвердения, тонкий лист ДВП может покоробить!

Еще существует «лего-блок» из плотно спрессованного пенопласта, который используется в несъемной опалубке. Этот материал весьма удобный, особенно учитывая, что он еще и дает хорошую теплоизоляцию стен с обеих сторон. Но все же имеет свои минусы, даже такой прекрасный материал — пенопласт не «дышит», вследствие чего влага остается внутри стены, поэтому в доме весьма душно. Да еще и изнутри его необходимо отделать листовым материалом. Возведение домов из пенобетона сегодня очень популярно. Но что выбрать, решение остается за вами, приведенных здесь аргументов должно вам хватить для выбора в этом споре!

За любой помощью, в сфере строительства обращайтесь прямо сейчас, в компанию «МГК-СТРОЙ»!

Наши специалисты ответят на все интересующие вопросы: +74957751768

www.m-g-k.ru

Монолитно блочный фундамент: применение и монтаж

- Монтаж фундамента

- Выбор типа

- Из блоков

- Ленточный

- Плитный

- Свайный

- Столбчатый

- Устройство

- Армирование

- Гидроизоляция

- После установки

- Ремонт

- Смеси и материалы

- Устройство

- Устройство опалубки

- Утепление

- Цоколь

- Какой выбрать

- Отделка

- Устройство

- Сваи

- Виды

- Инструмент

- Работы

- Устройство

- Расчет

Поиск

Фундаменты от А до Я.- Монтаж фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

Фундамент под металлообрабатывающий станок

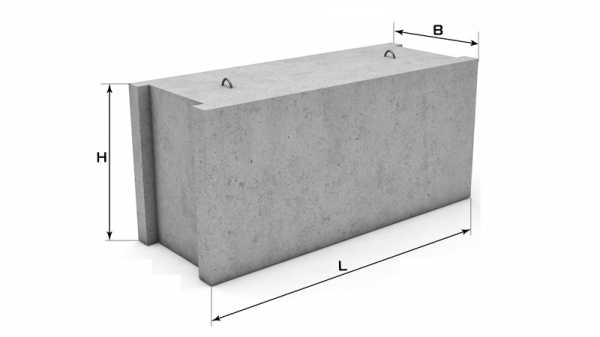

Устройство фундамента из блоков ФБС

Заливка фундамента под дом

Характеристики ленточного фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

- Устройство

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

Устранение трещин в стенах фундамента

Как армировать ростверк

Необходимость устройства опалубки

Как сделать гидроизоляцию цоколя

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

- Цоколь

- ВсеКакой выбратьОтделкаУстройство

Отделка фундамента камнем

Выбор цокольной плитки для фасада

Что такое цоколь

Как закрыть винтовые сваи

- ВсеКакой выбратьОтделкаУстройство

- Сваи

fundamentaya.ru

Монолитный блок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Монолитный блок

Cтраница 1

Монолитный блок в форме усеченного конуса предполагается как решение, позволяющее рационально построить конструктивную защиту терминала от воздействия льда при ограниченных прочностных возможностях используемого материала. Строение из основания и технологического блока рассматривается как способ увеличения объема производственных помещений при возможно меньшей площади основания, воспринимающего ледовую нагрузку. [1]

Монолитные блоки формуют в специальных объемно-формующих установках. Эти блоки обладают пространственной жесткостью, свойственной монолитной конструкции, причем в этом случае отпадает надобность в стыковании отдельных плоскостей элемента, как это необходимо при первом способе изготовления блоков из отдельных панелей. [2]

Монолитные блоки представляют собой жесткую коробку, большинство граней которой бетонируют как единое целое. При их изготовлении обычно формуют только пять их плоскостей, а пол или потолок изготовляют в виде отдельных панелей и затем присоединяют к блоку сваркой. Иногда формуют только четыре плоскости — пол, потолок и две внутренние поперечные стены или две продольные, остальные две стены в виде панелей присоединяют к блоку сваркой. [3]

Монолитный блок представляет собой своеобразный колпак, образуемый наружными торцевыми и внутренними продольными стенами и верхним перекрытием. [4]

Монолитные блоки по способу изготовления разделяются на два типа: стакан, колпак. При изготовлении блока типа стакан бетонируют коробку, имеющую стены и пол, а затем сваркой присоединяют отдельно изготовленную панель потолка. [6]

Монолитные блоки формуются из коксового и графитового порошка на битумной связке и подвергаются графитизации в электрической печи. Свойства их сильно варьируют в зависимости от исходных материалов и способов их обработки. [7]

Монолитные блоки из ачесоновского графита обладают хорошей теплопроводностью и очень большой стойкостью к резким колебаниям температуры. [8]

Монолитные блоки из ачесоновского графита, пропитанные разными веществами для заполнения пор, изготовляются, как описано выше, а затем пропитываются искусственными смолами, серой, металлами. Эта пропитка не ухудшает теплопроводности блоков и значительно увеличивает их прочность. Однако пропитывающие вещества обладают меньшей химической стойкостью, чем графит. [9]

Монолитные блоки изготовляют или в виде колпака, когда вертикальные стены бетонируют вместе с несущим потолком, а снизу присоединяют отдельно изготовленную несущую панель междуэтажного перекрытия, или в виде стакана с последующим прикреплением сверху несущего потолка. Уложенную в форму бетонную смесь уплотняют на виброплощадках или с помощью поверхностных и глубинных вибраторов. При бетонировании конструкций из жестких, малоподвижных бетонных смесей используют комбинированные способы. Виброуплотнение, вибропрессование, вибрирование с пригрузом позволяют плотно уложить жесткие и особожест-кие смеси с водоцементным отношением, равным 0 35 и ниже. На виброплощадке изделие может дополнительно прессоваться под нагрузкой 0 05 — 0 15 МПа. В технологии бетона и железобетона известны и другие способы уплотнения жестких смесей — виброштампование, вибровакуумирование, центрифугирование. Так, например, скорость вращения форм в станках-центрифугах равна обычно от 600 до 1000 об / мин, в зависимости от уплотняемой бетонной смеси и размеров изделий. В настоящее время разработаны роликовые центрифуги на пневматических шинах ( вместо металлических катков), что снижает шум при их работе, обеспечивает дополнительное уплотнение за счет вибрирования и заглаживания бетонной смеси валиком-катком, находящимся внутри формы. [10]

Такие монолитные блоки, состоящие из БИС, можно назвать специализированными микропроцессорами. [11]

Фирма выпускает интегральные монолитные блоки для применения в специальных условиях. [12]

При использовании монолитных блоков используют разъемные катодные кожухи — с верхней съемной частью ( рис. 5.7, а) или боковой стенкой. Однако это усложняет конструкцию стального кожуха и делает практически невозможным проведение капитального ремонта ванны на месте ее установки из-за воздействия магнитного поля на сварочную дугу. Специализированные же цехи капитального ремонта электролизеров, в которых можно использовать разъемные катодные кожухи, существуют только на трех алюминиевых заводах России. [14]

Наибольшее значение имеют монолитные блоки, порошки и коллоидно-графитовые препараты. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

виды, особенности, руководство по монтажу

Создание фундамента – один из самых важных процессов строительства дома. Основа любого сооружения обеспечивает равномерное распределение нагрузки на почву, на которой стоит дом. В случае с нестабильными грунтами зачастую используется монолитный фундамент. У такой конструкции есть свои разновидности, в частности сборный монолитный фундамент. Он имеет свои особенности и нюансы монтажа.

Содержание статьи

Что такое сборно-монолитный фундамент?

Из названия становится ясным, что монолитный фундамент представлен сплошной плитой, которую закладывают под здание. В случае с ленточным монолитным фундаментом закладку проводят только по периметру сооружения. Главная отличительная черта сборного фундамента монолитного типа от стандартной конструкции – это то, что она состоит из нескольких частей, которые в последующем становятся целостной конструкцией.

Под ленточным монолитным фундаментом подразумевается железобетонная полоса, располагающаяся под зданием. Она может быть:

- мелкозаглубленной;

- незаглубленной.

Первый тип сборного ленточного фундамента представлен жесткой горизонтальной рамой, которая применяется в основном к сооружениям небольшого веса. Зачастую это постройки из дерева.

Заглубленная разновидность фундамента используется для опоры тяжелых каменных домов. Ещё одно применение – это при необходимости обустроить под сооружением подвал, гараж или цокольный этаж.

Что касается сборного сплошного фундамента, то его закладку проводят в ситуациях, когда на участке строительства преобладают грунты с высокой степенью сжатия. Используют их в основном для деревянных построек. Прочность у них на высоком уровне, к тому же есть возможность сделать фундамент любой конфигурации.

Также к отличительным особенностям сборного монолитного фундамента можно отнести его монтаж. Стандартная разновидность возводится непосредственно на участке строительства, с помощью заливки бетонного раствора. Его заливают в вырытую траншею и получают целостное основание. В случае со сборным фундаментом, его сооружают из блоков, которые по определенной технологии устанавливают в траншеи и прочно скрепляют между собой, что и создает целостную, нерушимую, прочную конструкцию.

Плюсы и минусы

К положительным сторонам сборного монолитного фундамента можно отнести следующие пункты:

- его возведение не требует больших трудозатрат и времени;

- есть возможность проводить строительство в зимний период;

- такая разновидность фундамента удобна для строительства зданий, в которых предусмотрен подвал или цокольный этаж;

- конструкция характеризуется надёжностью и может располагать на себе массивные постройки;

- при помощи монолитного фундамента есть возможность соорудить любую форму конструкции.

Из недостатков для такого фундамента выделяют:

- большие затраты на материалы, которых для возведения требуется немало;

- невозможно соорудить сборный ленточный фундамент без помощи спецтехники;

- такая разновидность фундамента требует тщательной подгонки блоков друг другу.

Особенности монтажа сборно-монолитного основания

Возведение сборного монолитного фундамента подразделяется на несколько этапов:

- разметка. Первым делом, приступая к строительству фундамента, сооружают специальную опалубку, которая располагается по оси несущих стен. Ее можно сделать из досок, длина которых немного больше, чем фундамент в ширину. Доски располагают горизонтально и прибивают к двум колышком. Конструкцию разметки устанавливают, отступив 1,5-2 м от самого котлована. Между столбиками разметки натягивают шнур;

- удаление грунта. Пласты грунта прорезаются, после чего вынимаются. Выкапывают траншею на глубину, указанную в предварительно составленном плане конструкции. В среднем глубина составляет 80 см. После того, как производят выемку грунта из траншеи, почву выравнивают вручную лопатой;

- подушка. Для такого типа монолитного основания предполагается опора на подушку, составляет которую нерудный материал. Варианты для обеспечения подобного основания следующие: щебень, песок или смесь песка и щебня. Первых два случая предполагают насыпь, толщиной 40 см. Если засыпается смесь песка со щебнем, то каждого из компонентов должно быть равное количество. После засыпания такой подушки очень важно ее уплотнить, тщательно утрамбовать.

- подбетонка. Учитывая, что после насыпной подушки из щебня или песка поверхность такого слоя достаточно острая, она может нарушить целостность слоя гидроизоляции, то для устранения такой проблемы проводят заливку бетоном низкой марки. Толщина такого слоя варьирует в пределах 5-10 см. Полученная ровная поверхность является удобной для того чтобы раскатать рулонный материал, загерметизировать стыки. Подбетонку заливают без использования арматуры;

- обеспечение гидроизоляции. Учитывая, что для фундамента свойственна гигроскопичность, а почва содержит в себе влагу, то такой момент существенно увеличивает срок эксплуатации фундамента. Использование обмазок, красок и пропиток в данном случае нерационально;

Для обеспечения надежного слоя гидроизоляции используют материал в рулонах, например, Изоспан или Бикрост. Их укладку проводят двумя-тремя слоями, соблюдая нахлёст 10 см. Края рулонного материала оставляют снаружи. Это необходимо для обеспечения целостного слоя, заводя материал на боковую поверхность, после того как будет снята опалубка.

- раскладка плит ФЛ. Чтобы обеспечить стабилизацию ленточного фундамента в вертикальном положении проводят расширение подошвы при помощи плит ФЛ. Для этого на углах ставят длинные плиты, которые служат опорой для блоков. После этого начинают заполнять прямые участки. Делают это, либо экономичным способом, то есть устанавливая плиты в разбежку, либо ставят элементы плотно друг другу, увеличивая тем самым опорную плоскость. После этого придают конструкции монолитную форму, заливают места стыковок бетоном;

- установка блоков ФБС. Проводить укладку блоков ФБС можно двумя способами. Первый способ предполагает расположение блоков по углам, перевязку рядов и заливку бетона напрямую между ними. Второй вариант заключается в установке блоков на прямых участках, связывание при этом не требуется, вместо этого проводят установку монолитных столбов между блоками;

- обеспечение монолита. Такой процесс предполагает заполнение при помощи бетонного раствора оставшихся пустот в фундаменте. Для этого прислоняют специальные щиты к поверхности плиты, после чего стягивают их при помощи шпилек или подпирают укосинами. Далее приступают к заливке бетоном, при этом уплотнять необходимо каждый слой 40-60 см в высоту;

- учитывая, что фундамент, который состоит из не армированных элементов и не обладает достаточной пространственной жесткостью, большая площадь поверхности будет испытывать серьезные нагрузки, исходящие от пучинистых грунтов. Для обеспечения стабилизации основания используют кольцевой армопояс, который укладывается сверху блоков. Изначально монтируют опалубку таким образом, чтобы щиты были закреплены на верхнем ряду блоков ФБС.

Крепление проводят при помощи дюбелей, скрепляют между собой при помощи перемычек. Далее приступают к самому армированию в два пояса. Используют для этого два прута, диаметром 10-16 мм, при этом соблюдают расстояние от 15 до 40 мм от подошвы. Далее проделывают техотверстияони, они должны располагаться на 40-60 сантиметров от отмостки.

- предпоследний этап – это заливка бетонного раствора, которая проводится с уплотнением каждого слоя и удалением воздушного пространства при помощи глубинного вибратора.

- обеспечение гидроизоляции. Учитывая, что эксплуатация основы здания будет проводиться в условиях достаточно агрессивных, то необходимо обеспечить дополнительную гидроизоляцию бетону, который имеет пористую конструкцию. Это можно сделать несколькими способами. Первый проводится ещё при приготовлении раствора бетона. Есть возможность использовать специальные смеси, которые обеспечивают водоотталкивающие свойства для этого материала. Для каких целей пользуются порошком адмикс. Кроме такого способа можно воспользоваться сухой смесью Пенетрон, с помощью которой проводят наружную обработку поверхности.

После нанесения гидроизолирующего состава на поверхность фундамента, цементный камень начинает реагировать с действующими веществами Пенетрона, что приводит к изменению структуры материала по всей толщине. Это придает фундаменту +5% прочности на сжатие.

Для проведения вторичной защиты бетонного материала используют различные обмазки, краски, в состав которых входит эпоксидная основа, рулонные материалы, например, стекловолоконную пленку, пропитки и праймеры. Такой процесс ни в коем случае нельзя пропускать, поскольку проведение комбинированной защиты с использованием пенетрирующей смеси обеспечивает длительность эксплуатации в 80-120 лет.

Если в здании предусмотрен цокольный этаж, то дополнительный этап сооружения фундамента становится утепление. Для этого можно оклеить стены XPS пенополистиролом однослойно. Фиксацию гидроизоляционного слоя материала проводят при помощи дюбелей, после этого материал покрывается геотекстильным полотном.

Указанная технология возведения сборного монолитного фундамента ленточного типа дает возможность использовать все преимущества такой разновидности основания. Если проводить процесс строительства с четким соблюдением рекомендаций, то это станет гарантией получения качественного фундамента, который прослужит много десятков лет.

Вконтакте

LiveJournal

Одноклассники

Мой мир

Загрузка…ownhouse.pro

Возведение стен монолитными блоками | Сам

Возведение стен монолитными блоками, не каждому по карману строительство дома с использованием пустотелых пористых кирпичей или блоков из ячеистого бетона. Альтернативой этому может стать возведение стен монолитными блоками, шлако-, керамзито-и опилкобетонных конструкций, а также из блоков, формуемых непосредственно на стене дома.

Возведение стен монолитными блоками, не каждому по карману строительство дома с использованием пустотелых пористых кирпичей или блоков из ячеистого бетона. Альтернативой этому может стать возведение стен монолитными блоками, шлако-, керамзито-и опилкобетонных конструкций, а также из блоков, формуемых непосредственно на стене дома.

Бывший строитель В. Шибайло предлагает технологию возведения стен, которая проста, экономична и доступна любому индивидуальному застройщику. С помощью съёмной формы и без привлечения помощников он возвёл из шлакобетона постройку с высотой стен 4,2 м.

Суть предлагаемого им способа — в том, что блоки формуют непосредственно на стене постройки. Чтобы возвести дом по этой технологии, потребуется специальная форма (рис. 1). Например, для возведения наружной несущей стены дома он использовал опалубку, с помощью которой можно отлить блок необходимой длины, соответствующий по размерам четырём рядам кирпичной кладки толщиной 51 см.

Для изготовления формы длиной 80 см (три кирпича по длине) потребуются три щита: два боковых размерами 80 х 40 см, а также торцевой трапециевидный — с основаниями 53 и 51 см и высотой 36 см. Сбивают щиты из сухих струганых досок толщиной 40 мм, а с внутренней стороны обивают оцинкованным кровельным железом, чтобы обеспечить свободное скольжение формы по поверхности стены. Элементы скрепляют между собой уголками.

Сверху к боковым щитам прибивают брусок. Он не только скрепляет форму открытого торца, но и служит ручкой, облегчающей съём опалубки с отлитого фрагмента стены. На внешнюю сторону одного из боковых щитов прибивают планку толщиной 10 мм, которая компенсирует сужение формы при использовании уровня (рис. 2).

Работа с опалубкой

Возведение каждого ряда стены начинают с заливки первого блока. Для его формования открытый торец приспособления зашивают куском фанеры. Готовую смесь, которая должна быть достаточно жёсткой, укладывают с тщательным послойным её трамбованием. Опалубку снимают практически сразу: её гладкая внутренняя поверхность и усечённая форма позволяют сделать это без разрушения сформированного блока. Для формования следующих в ряду блоков фанерную заглушку снимают, а затем, последовательно сдвигая приспособление по основанию, повторяют циклы заливки (рис. 3).

При трамбовке формовочной смеси не исключён некоторый развал формы в нижней части её открытого торца. Чтобы этого не произошло, приспособление можно несколько доработать — использовать шпильку, которую вставляют в форму через предварительно просверлённые в нижней части боковин отверстия перед заливкой очередного блока. Удаляют эту технологическую стяжку сразу после завершения цикла.

Формовать следующий по высоте ряд раньше, чем через сутки после завершения нижнего ряда, не следует: бетонная масса должна затвердеть. Предлагаемый способ даёт возможность производить одновременно с возведением стены её облицовку (рис. 4). Для этого кирпичи укладывают на раствор вдоль внешней боковины формы, а в оставшуюся полость приспособления заливают формовочную массу. Предлагаемым способом можно обустроить и цоколь дома на ленточном фундаменте (рис. 5).

Не трудно заделать в стену в процессе формовки блоков деревянные вкладыши для крепления оконных и дверных коробок. Кстати, этот приём можно использовать и при возведении пустотелых стен, которые не только экономичны, но и более эффективны по теплотехническим характеристикам. Для этого используют технологические вкладыши, которые извлекают из блока после завершения очередного цикла заливки. После возведения дома с помощью съёмной формы поверхность всех стен штукатурят.

Устройство опалубки

С. Тюлюмджиев предлагает конструкцию опалубки, позволяющей облегчить работу, главная особенность опалубки — способ крепления щитов на стене. Для их фиксации не нужны гвозди, шурупы, винтовой крепёж, благодаря чему смонтировать и разобрать опалубку можно в считаные минуты. Главное же достоинство — опалубка, закреплённая предложенным методом, позволяет отливать абсолютно прямоугольные блоки.

Комплект креплений состоит из четырёх металлических деталей — двух пластин с отверстиями 22 мм на концах и двух шкворней из стального кругляка 20 мм (рис. 6). В дополнение к этому «ярму» используются деревянные клинья и распорные бруски, позволяющие жёстко зафиксировать форму. Для щитов опалубки длиной 1 м достаточно двух таких комплектов.

Очевидно, что толщину стен лучше выбирать кратной размерам стандартного кирпича (12, 25, 38 см…), поскольку очень часто верх отформованных с помощью опалубки стен приходится выравнивать кирпичной кладкой. И будет гораздо проще, если кирпич не придётся при этом колоть. Вертикальные размеры щитов должны быть кратными высоте стены.

Так как возведение стен по предложенной технологии — дело, как правило, эпизодическое, при выборе размеров щитов целесообразно предусмотреть их повторное использование в строительстве. Щиты собирают из струганой доски-сороковки и обивают с одной стороны старым линолеумом, пластиком или железом (рис. 7).

Возведение стен

1-й способ — традиционный. На цоколь укладывают нижние пластины «ярма», устанавливают на них боковые щиты и торцевые заглушки. Затем, уложив верхние пластины, скрепляют конструкцию шкворнями, распорными брусками и клиньями. Теперь можно бетонировать. Смесь лучше делать среднепластичной. Укладку её ведут с тщательным послойным трамбованием.

Для повышения прочности возводимой стены в торцевых щитах предусматривают пазообразующие гребни. После того как бетон наберёт начальную прочность, опалубку разбирают: пока бетон свежий, нижние пластины легко выбить из массива стены. Формовка стены обычно не вызывает проблем. Осложнения могут возникнуть только в двух случаях. Если цоколь оказался толще стены, то, прежде чем применить «ярмо», придётся сначала выложить один ряд кирпича по толщине стены. Другая ситуация возникает при формовке углового блока, когда цоколь или нижний ряд стены также не позволяет применить «ярмо». В этом случае выручит пара обычных струбцин, изготовленных из подручных материалов (рис. 8).

2-й способ — комбинированный — выручает, когда у застройщика есть немного готовых стеновых блоков. «Ярмо» поможет и здесь. Возведение стены начинают с укладки «маячных» (угловых и рядовых) столбиков. Нужно отметить, что если угловые фрагменты следует обязательно делать с перевязкой рядов, то при формировании рядовых «маячков» достаточно ограничиться закладкой арматурной проволоки. Затем между столбиками устанавливают с помощью «ярма» опалубку и заполняют её раствором (рис. 9). По окончании формовки стену очищают от наплывов бетона и штукатурят. Хотя можно обойтись и без этой операции. Ведь своеобразная поверхность необработанного бетона — это тоже стиль.

«ДОМ» №2 2016 г.

probnik.karasnedremi.com

Бетонные полые блоки

Сборный фундамент можно сделать своими руками

Фундамент из мелких штучных материалов (сборный фундамент) хорош тем, что обойдется наиболее дешево, и его можно сделать своими руками. Если рассматривать различные варианты ленточных фундаментов, то можно сказать, что монолитный из бетона наиболее сложный и дорогостоящий в создании. Для его строительства требуется привлечения техники, много людей для укладки, сооружение опалубки, с соответствующим расходованием ресурсов и времени. Сделать же фундамент из штучных материалов, в том числе с заливкой армированных поясов, можно своими руками в одиночку. Все это значительно удешевляет создание.Далее рассмотрим основные технические вопросы, связанные со строительством фундаментов из штучных материалов и в первую очередь, где можно, а где нельзя использовать борные фундаменты.- Грунт на участке должен относится к однородным. Сборный фундамент можно применить там, где устойчивость грунта будет примерно одинаковой.

- По степени пучинистости грунты могут быть любыми, в том числе и средне и сильнопучинистые, но для них должны быть приняты меры по предотвращению морозного пучения путем утепления.

- Уклон участка должен быть небольшим.

- Грунтовые воды не должны подниматься выше подошвы фундамента во время половодья.

Целесообразней сборный фундамент выполнить из бетонных блоков небольшого формата, в том числе и из пустотелых. Производство блоков из тяжелого бетона налажено повсеместно, поэтому с ценой и возможностью доставки проблем нет. Выкладка же и частичная заливка бетоном может быть выполнена одним работником.

Например, возможно применение вибропрессованных пустотелых бетонных блоков. Фундамент из таких блоков получится наиболее дешевым. Но, необходимо соблюдать некоторые требования.

Пустоты внутри блоков позволяют выполнить вертикальное армирование, а значит выкладывать высокие стены (более 1 метра) и формировать стены подавала. Поэтому пустотелые бетонные блоки рекомендуются для фундаментов с подвалами.Блоки, в которых установлены вертикальные металлические связи, заливаются бетоном марки В15 — В20. Также применение пустотелых блоков подразумевает полную заливку бетоном их нижнего ряда, опирающегося на подушку и заливку бетоном обязательной вертикальной армировки в углах стен.

Пустоты внутри блоков позволяют выполнить вертикальное армирование, а значит выкладывать высокие стены (более 1 метра) и формировать стены подавала. Поэтому пустотелые бетонные блоки рекомендуются для фундаментов с подвалами.Блоки, в которых установлены вертикальные металлические связи, заливаются бетоном марки В15 — В20. Также применение пустотелых блоков подразумевает полную заливку бетоном их нижнего ряда, опирающегося на подушку и заливку бетоном обязательной вертикальной армировки в углах стен.Для таких бетонных фундаментных стен в основном требуется обустройство поверху сплошного армированного железобетонного пояса. Он необходим при опирании на стены бетонных плит или подобных конструкций создающих большую точечную нагрузку, а также для дальнейшей выкладки стен из пористого бетона (газобетоны) и поризованной керамики.

Чтобы создать верхний армированный пояс используются пустотелые бетонные блоки в виде лотка. В них укладывается стальная арматура в соответствии с расчетом, выводится вертикальная арматура, они заполняются бетоном В-20, верх разравнивается под будущую горизонтальную гидроизоляцию. Чтобы бетон не проваливался в пустотах между рядами, могут использоваться куски рубероида.Высокие стены подвала из пустотелых блоков будут надежней, если пустоты в них полностью заполнить бетоном. Нужно иметь в виду, что грунт будет оказывать на высокие стены весьма большое давление, особенно при поднятии грунтовых вод. Замерзание грунта возле стен не допускается — должны быть приняты меры. Кроме того, до засыпки стен подвала грунтом должны быть установлены верхние распорки (плиты перекрытия, металлические балки…).

Чтобы создать верхний армированный пояс используются пустотелые бетонные блоки в виде лотка. В них укладывается стальная арматура в соответствии с расчетом, выводится вертикальная арматура, они заполняются бетоном В-20, верх разравнивается под будущую горизонтальную гидроизоляцию. Чтобы бетон не проваливался в пустотах между рядами, могут использоваться куски рубероида.Высокие стены подвала из пустотелых блоков будут надежней, если пустоты в них полностью заполнить бетоном. Нужно иметь в виду, что грунт будет оказывать на высокие стены весьма большое давление, особенно при поднятии грунтовых вод. Замерзание грунта возле стен не допускается — должны быть приняты меры. Кроме того, до засыпки стен подвала грунтом должны быть установлены верхние распорки (плиты перекрытия, металлические балки…). Типовая конструкция сборного фундамента из штучных бетонных блоков. 1 — армировка подошвы.2 — фундаментная стена.3 – бетонный блок (возможно пустотелый с вертикальной армировкой)4 – бетонная подушка (литая армированная или сборная)5 – усиление бетонированием мест сопряжений и углов6 – песчаная подушкаТолщина фундаментных стен должна быть не меньше чем толщина стен дома из тяжелых материалов. Для деревянных и каркасных стен дома толщина фундамента может быть до 300 мм. Применяется гидроизоляция фундамента и его утепление, которое позволяет снизить общие теплопотери дома, а также создает дополнительную механическую защиту фундаментным стенам. Гидроизоляция делается обмазочным материалом, но таким, который не разрушается полистиролы. На обмазку укладываются плиты экструдированного пенополистирола, швы между ними заполняются гидроизоляцией (герметиком). Утеплитель прижимается грунтом (песком).

Типовая конструкция сборного фундамента из штучных бетонных блоков. 1 — армировка подошвы.2 — фундаментная стена.3 – бетонный блок (возможно пустотелый с вертикальной армировкой)4 – бетонная подушка (литая армированная или сборная)5 – усиление бетонированием мест сопряжений и углов6 – песчаная подушкаТолщина фундаментных стен должна быть не меньше чем толщина стен дома из тяжелых материалов. Для деревянных и каркасных стен дома толщина фундамента может быть до 300 мм. Применяется гидроизоляция фундамента и его утепление, которое позволяет снизить общие теплопотери дома, а также создает дополнительную механическую защиту фундаментным стенам. Гидроизоляция делается обмазочным материалом, но таким, который не разрушается полистиролы. На обмазку укладываются плиты экструдированного пенополистирола, швы между ними заполняются гидроизоляцией (герметиком). Утеплитель прижимается грунтом (песком).

Утеплитель грунта – экструдированный пенополистирол, ширина полосы – не менее глубины промерзания. Подробней ознакомится, как утеплить грунт и не допустить его пучения

Мелкозаглубленный фундамент не оставляется на зиму без нагрузки, иначе морозное пучение нарушит его положение. Если стены возвести еще не успели, то грунт вокруг фундамента на большой площади утепляется из расчета толщины утеплителя 5 см экструдированного пенополистирола, но его могут заменить соответствующей толщины другим утеплителем, например соломой. На слабопучинистых и не пучинистых грунтах мелкозаглубленный штучный фундамент можно сделать без утепления грунта, в то время как на сильнопучиничистых и среднепучинистых грунтах, грунт должен утепляться. Конструкция же мелкозаглубленного фундамента для указанных вариантов грунта может быть следующей.В каждом шве кладки бетонных блоков (для кирпича – через ряд) делается армирование с помощью металлической сетки с диаметром проволоки 4 – 5 мм и ячейкойvest-beton.ru