Клей для блоков Забудова | Клей блоков ёжик

- Главная

- Каталог

- Сухие строительные смеси

- Клей для кладки газосиликатных блоков

КЛЕЙ ДЛЯ БЛОКОВ №118 (Забудова п.Чисть).

цена — 10 руб 00 коп. за 1 мешок- 40 кг.

КЛЕЙ ДЛЯ БЛОКОВ ИЗ ЯЧЕИСТОГО БЕТОНА № 118 (Забудова п.Чисть)

цена — 7 руб 00 коп. за 1 мешок- 25 кг.

Звоните! Телефоны для оформления заказа:

телефоны Велком: 8- (029) 615-25-77,

телефоны МТС: 8- (033) 351-98-17,

телефон/факс: 8- (0176) 55-84-76.

Прайс-лист с ценами на сухие строительные смеси. (doc — 61 кб) Скачать

(doc — 61 кб) Скачать

Инструкция по применению сухих строительных смесей (26,1 мб). Скачать инструкцию

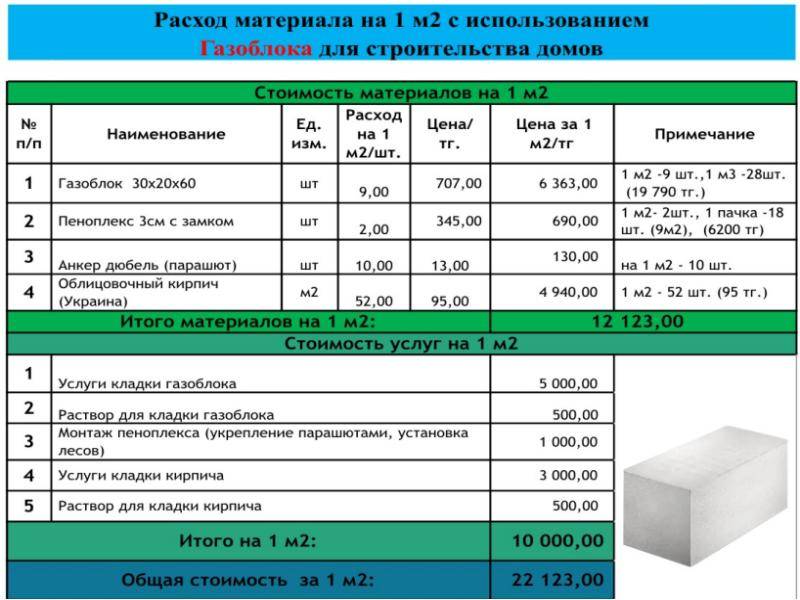

Примерный расход клея для газосиликатных блоков 25-28 кг. на 1 куб.

Приготовление клея для кладки пеноблоков

Сухую смесь равномерно добавить в воду и перемешать вручную или при помощи миксера до исчезновения комков. Клеевой раствор готов к применению после 5 минут созревания и повторного размешивания. После повторного размешивания клеевой раствор сохраняет свои свойства в течение 60 минут (в зависимости от температуры воздуха).

Подготовка основания

Раствор клея наносят на чистую поверхность газосиликатных блоков. В зимний период основание необходимо очистить от наледи, снега.

Кладка блоков на клей

Клей равномерно наносят на вертикальную и горизонтальную поверхности, соседних, уже уложенных блоков, при помощи зубчатой тёрки, после чего укладывают и прижимают следующий блок. Толщина шва между блоками не должна превышать 2-3 мм.

Примечание

Работы рекомендуется выполнять при температуре основания от +5оС до +30оС. Поверхность блоков следует обильно увлажнить водой, особенно в сухой период. Сухая растворная смесь РСС кладочная, цементная, М100 F75 Пк3 № 118.3 СТБ 1307-2002 применяется при температуре воздуха от 0оС до -10оС. Производство работ при отрицательных температурах возможно при использовании противоморозных добавок. Растворная смесь является щелочной, поэтому в случае попадания раствора в глаза следует их обильно промыть чистой водой и обратиться к врачу.

Рекомендации

Работы необходимо выполнять в соответствии с нормами и правилами строительного дела. Инструкция не в силах заменить профессиональную подготовку выполняющего работы. Изготовитель не несёт ответственность за неправильное использование и хранение материала, а также за применение его в целях и условиях, не предусмотренных инструкцией. Продукция соответствует СТБ 1307-2002.

Срок хранения клея для газобетонных блоков

В сухих условиях и герметичной упаковке срок хранения 9 месяцев.

Упаковка

Бумажные мешки 25 кг, 40 кг

Поддон 1000 кг

| Технические характеристики | |

|---|---|

| Насыпная плотность: | 1580 кг/м3 |

| Температура основания: | от +5оС до +30оС |

| Пропорция раствора на 1 кг сухой смеси | 140–150 мл воды |

| Марка раствора по морозостойкости | F75 |

| Марка раствора по прочности на сжатие | М100 |

Расход клея на куб блоков

28 кг сухой смеси на 1 м3 при толщине слоя до 3 мм (размер блока 625*300*250).

ИнструментыЭлектродрель с мешалкой, гладилка (тёрка) зубчатая (величина зубьев 4-5 мм), кельма, шпатель, кисть для смачивания блоков, резиновый молоток.

Как рассчитать расход клея для блоков

В настоящей статье мы постараемся ответить на часто возникающий у наших покупателей вопрос, как правильно рассчитать расход клея для блоков? В пространстве всемирной паутины на разных сайтах и калькуляторах можно найти много противоречивых данных. В одном месте говорят, что расход клея 10-15 кг на куб (м3), другие пишут, что расход смеси в среднем составляет 20-40 кг на куб. Согласитесь, разбег довольно приличный. Чтобы не было путаницы, пробуем разобраться, как считать расход и разберем конкретный пример для блоков размером 60х30х20 см (600х300х200мм). Примем во внимание допущение, что расход клея не зависит от типов блока, будь то пеноблок, газоблок (газосиликатный блок), шлакоблок и другие виды блоков на цементной основе.

В одном месте говорят, что расход клея 10-15 кг на куб (м3), другие пишут, что расход смеси в среднем составляет 20-40 кг на куб. Согласитесь, разбег довольно приличный. Чтобы не было путаницы, пробуем разобраться, как считать расход и разберем конкретный пример для блоков размером 60х30х20 см (600х300х200мм). Примем во внимание допущение, что расход клея не зависит от типов блока, будь то пеноблок, газоблок (газосиликатный блок), шлакоблок и другие виды блоков на цементной основе.

Пошаговая инструкция

Шаг 1. Определяем параметры блока

Часто говорят, что размеры блока не влияют на расход. Это не совсем верно. Посмотрим на рисунок.

Предположим, мы имеем два блока размерами 60x30x20 и 60x30x10. На рисунках заштрихованы поверхности, на которые будет наноситься клей в процессе монтажа. Невооруженным взглядом видно, что для блока толщиной 20 см площадь нанесения клея больше, чем для блока толщиной 10 см. Следовательно, чем больше площадь нанесения, тем выше расход клея.

Таким образом для расчета нам потребуется следующий параметр: Площадь нанесения клея на один блок

Для нашего примера она составит (0,2 * 0,3) + (0,6 * 0,2) = 0,18 м2 на 1 блок.

Мы вычислили площадь верхней и боковой граней и сложили их.

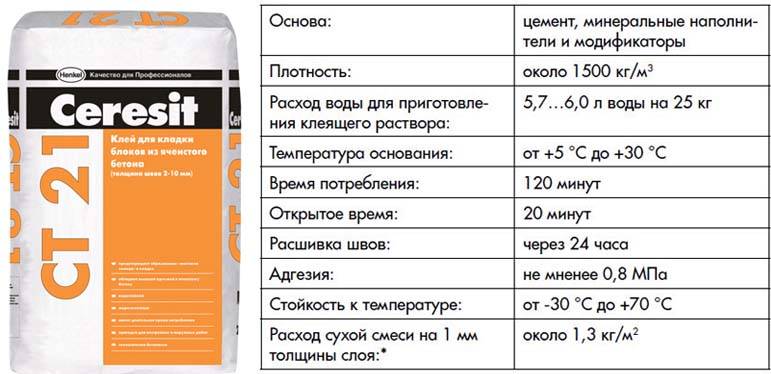

Шаг 2. Уточняем норму расхода

Для расчета нам потребуется также норма расхода материала, каждый производитель обязан указывать ее на упаковке (или на официальном сайте). Как правило норму расхода определяют как количество сухой смеси в кг на заданную площадь при толщине слоя 1 мм. Возьмем для примера клей для блоков «Старатели» с нашего сайта gipsoplita.ru и посмотрим расход, он составляет 1,3 — 1,5 кг на 1 м2 при толщине слоя 1 мм. Возьмем среднее значение будет 1,4 кг/м2 на 1 мм.

Затем следует определиться с толщиной слоя, которую вы будете наносить, предположим она будет 4 мм. Таким образом:

на 1м2 поверхности, при толщине слоя 4 мм нам потребуется 5,6 кг сухой смеси.

Шаг 3. Вычисляем расход на 1 блок

Теперь, зная площадь поверхности нанесения на 1 блок (Шаг 1) и расход материала на 1 м2 (Шаг 2), мы можем вычислить расход смеси на 1 блок в нашем примере:

[Расход] x [Площадь нанесения] = (0,18 м2) * (5,6 кг/м2) = 1,008 кг на 1 блок (округлим до 1 кг)

Шаг 4. Вычисляем расход на 1 куб. м. (м3)

Для того, чтобы узнать сколько нужно клея на 1 куб, нужно узнать сколько штук блоков в одном кубе. Для этого нужно один куб разделить на объем одного блока. Объем блока в нашем примере составляет (0,6м * 0,3м * 0,2м) = 0,036 м3

[1 м3] / [ОБЪЕМ БЛОКА] = 1 м3 / 0,036м3 = 27,7 штук (округляем до 28 шт в одном кубе)

На Шаге 3 мы узнали расход на 1 блок — примерно 1 кг смеси. Для того чтобы узнать сколько нужно на 1 куб, нужно количество блоков в кубе (28 шт) умножить на расход на один блок (1 кг)

РАСХОД НА 1М3 = [КОЛ-ВО БЛОКОВ В КУБЕ] х [РАСХОД НА БЛОК] = 28 шт * 1 кг = 28 кг

Таким образом, на 1 м3 блоков 60*30*20 нам потребуется 28 кг смеси, при условии, что укладывать мы будем в толщину блока 20 см.

Заключение

Приведенный выше расчет, позволяет нам максимально точно рассчитать расход вручную, однако мы не можем учесть в расчете потери материала связанные с квалификацией мастера, а именно: несоблюдение толщины слоя, естественные потери при нанесении и приготовлении раствора, прочие потери. Таким образом, к полученным в расчете данным, как правило прибавляют +15%, и в нашем примере расход составит 28 кг + 15% = 32,2 кг с учетом средних потерь. Главное, что нужно понимать, что все расчеты на бумаге — это лишь примерная прикидка по объему, точные цифры можно получить только на практике. Поэтому, если расходы на логистику не слишком велики, как правило на объект заказывают половину расчетного материала, а вторую половину докупают уже их фактического расхода.

Надеемся наша статья была Вам полезна, будем признательны за отзывы, вопросы и пожелания на почту [email protected] с пометкой «Для технического отдела».

блоков AAC и клей для установки

В этом блоге рассказывается о блоках AAC и клее, который будет использоваться для установки блока AAC в качестве стены:

AAC также известен как АВТОКЛАВИРОВАННЫЙ ЯЧЕИСТЫЙ БЕТОН (ACC), АВТОКЛАВИРОВАННЫЙ ЛЕГКИЙ БЕТОН (ALC), АВТОКЛАВИРОВАННЫЙ БЕТОН, ЯЧЕИСТЫЙ БЕТОН, ПОРИСТЫЙ БЕТОН, AIRCRETE, HEBEL BLOCK И YTONG. Это легкий сборный строительный материал из пенобетона, изобретенный в середине 1920-х годов, который одновременно обеспечивает структуру, изоляцию, а также огнестойкость и устойчивость к плесени. Продукция газобетона включает блоки, стеновые панели, панели пола и крыши, облицовочные (фасадные) панели и перемычки.

Это легкий сборный строительный материал из пенобетона, изобретенный в середине 1920-х годов, который одновременно обеспечивает структуру, изоляцию, а также огнестойкость и устойчивость к плесени. Продукция газобетона включает блоки, стеновые панели, панели пола и крыши, облицовочные (фасадные) панели и перемычки.

AAC производится из обычных материалов извести, песка, цемента, воды, гипса и небольшого количества набухающего агента. После смешивания и формования его затем автоклавируют под воздействием тепла и давления, чтобы придать ему уникальные свойства.

В момент, когда газобетон смешивают и заливают в конструкции, происходит несколько составных реакций, которые придают газобетону легкий вес (20% веса цемента) и теплые свойства. Алюминиевый порошок реагирует с гидроксидом кальция и водой, образуя водород. Газообразный водород вспенивается и копирует объем сырой смеси, в результате чего газ поднимается на расстояние до 3 мм в поперечнике. К концу процедуры вспенивания водород уходит в воздух и вытесняется воздухом.

К концу процедуры вспенивания водород уходит в воздух и вытесняется воздухом.

Химическая реакция с алюминиевой пастой обеспечивает AAC его отчетливую пористую структуру, легкость и изоляционные свойства, совершенно отличные от других легких бетонных материалов.

Когда формы удаляются из материала, он твердый, но все еще мягкий. Затем его разрезают на блоки или панели и помещают в камеру автоклава на 12 часов. Во время этого процесса закалки под давлением пара, когда температура достигает 190°C, а давление достигает 8-12 бар, кварцевый песок вступает в реакцию с гидроксидом кальция с образованием гидрата силиката кальция, который придает газобетонам высокую прочность и другие уникальные свойства. Из-за относительно низкой температуры используемые газобетонные блоки считаются не обожженным кирпичом, а каменной кладкой из легкого бетона. После обработки в автоклаве материал готов к немедленному использованию на строительной площадке. В зависимости от плотности до 80% объема газобетонных блоков составляет воздух. Низкая плотность газобетона также объясняет его низкую структурную прочность на сжатие. Он может выдерживать нагрузки до 8 МПа, что составляет примерно 50% прочности на сжатие обычного бетона.

В зависимости от плотности до 80% объема газобетонных блоков составляет воздух. Низкая плотность газобетона также объясняет его низкую структурную прочность на сжатие. Он может выдерживать нагрузки до 8 МПа, что составляет примерно 50% прочности на сжатие обычного бетона.

AAC производится из смеси кварцевого песка и/или пылевидной золы-уноса (PFA), извести, цемента, гипса, воды и алюминия и затвердевает путем отверждения паром в автоклавах. Благодаря своим превосходным свойствам газобетон используется во многих строительных конструкциях, например, в жилых домах, коммерческих и промышленных зданиях, школах, больницах, отелях и многих других областях.

Преимущества или преимущества блоков AAC:

1.

Блок AAC относительно однороден по сравнению с другими стеновыми блоками и не содержит крупной фазы заполнителя.

2.

Изготавливается из смеси летучей золы, цемента, извести, гипса и аэратора.

3.

Проблема утилизации золы-уноса решается за счет использования золы-уноса в блоке AAC. Это было серьезной проблемой до дня.

4.

Газобетонный блок можно использовать для возведения внутренних и наружных стен.

5.

Может также использоваться в качестве несущих и ненесущих стен.

6.

С блоками AAC очень легко обращаться, и для резки используются обычные инструменты.

7.

8.

Силы землетрясения пропорциональны весу здания, что в конечном итоге снижает нагрузку на здания и, следовательно, меньше стали в случае железобетонной конструкции.

9.

Блоки газобетона изготовлены из неорганического материала, который помогает избежать термитов, повреждений или потерь.

10.

Экономит сталь и бетон за счет уменьшения собственного веса.

11.

Увеличение площади пола за счет уменьшения размеров колонн и толщины стены.

12.

Легко транспортируется на верхних этажах.

13.

Экономия времени при строительстве

14.

Газобетонные блоки имеют очень низкую теплопроводность, благодаря чему внутри остается прохладно летом и тепло зимой.

15.

9Блоки 0006 AAC снижают колебания температуры в помещении, поддерживая приятную и здоровую температуру для жителей.16.

Газобетонные блоки значительно снижают затраты энергии на кондиционирование воздуха благодаря своим тепловым свойствам.

17.

Блоки из газобетона подходят для огнестойких приложений, обеспечивающих желаемую безопасность.

18.

Один газобетонный блок размером (600 х 200 х 100 мм) эквивалентен 6 кирпичам, следовательно, он уменьшает 50% швов, что приводит к экономии раствора до 48%. В случае кладки из блоков толщиной 150 мм и более экономия раствора еще больше благодаря отсутствию вертикальных швов в обычной кирпичной кладке.

19.

Минимальные потери блоков AAC.

20.

Он безопасен для окружающей среды и экономит воду. Следовательно, он широко используется в качестве зеленого продукта.

21.

Стоимость производства газобетонных блоков высока, но в целом стоимость проекта снижается.

22.

Цвет блока AAC — серый.

23.

Доступные размеры блоков: 400-600 x 100-200 x 100-300 мм Однако это зависит от производителя.

24.

Блоки AAC имеют точные размеры, потому что они производятся по технологии резки проволоки и являются заводским продуктом. Разница в размере 1,5 мм (+/-).

25.

Блоки AAC являются уникальным и превосходным типом строительного материала благодаря своей высокой термостойкости, огнестойкости и звуконепроницаемости.

26.

Водопоглощение этого блока не должно составлять 10 % от его веса.

27.

Теплопроводность блока ниже и меньшая передача тепла от блока.

28.

Влагостойкость газобетонных блоков лучше, чем у красного кирпича.

29.

Газобетонный блок состоит из несвязанных микропор, препятствующих капиллярному переносу влаги на большие расстояния.

30.

Газобетонный блок обладает хорошей звукопроницаемостью благодаря наличию воздушных пустот. При толщине 200 мм снижается уровень шума 40-45 дБ.

При толщине 200 мм снижается уровень шума 40-45 дБ.

31.

Блоки из газобетона – это устойчивый к насекомым неорганический и прочный стеновой строительный материал.

32.

Блок AC не допускает распространения термитов и вредителей и, следовательно, увеличивает срок службы стены.

33.

Скорость работы будет вдвое выше, чем при кладке глиняного кирпича.

34.

Доступно больше площади ковра благодаря меньшей толщине блока.

35.

Блоки AAC рекомендуются для высотных зданий, так как они значительно уменьшают общую собственную нагрузку здания.

36.

Требуется меньше раствора из-за плоской и ровной поверхности и меньшего количества швов.

37.

Быстрое возведение стены благодаря большему размеру блока, легкому весу и меньшему количеству швов.

38.

Блок отвердевает паром, а блочная кладка также требует меньше времени отверждения, поэтому используется меньше воды и экономятся счета за электроэнергию.

39.

Незначительная поломка Возможна почти 100 % утилизация.

40.

Доступен в любое время и в любой сезон в кратчайшие сроки, поэтому не требует хранения.

41.

Выцветание происходит через раствор и воду, но не через блоки.

42.

Значение K для газобетонных блоков составляет от 0,21 до 0,42 Вт/мК, что обеспечивает надежную теплоизоляцию стен с энергосбережением до 20%.

Посмотрите, что IS 2185 Часть 3 – говорит о блоках AAC

Посмотрите, что ASTM C 1386 – говорит о блоках AAC

Посмотрите, что IS 2250 – говорит о растворе, который будет использоваться для установки блоков AAC

Также см., что IS 6041 — говорит о растворе, который будет использоваться для установки блоков AAC

Посмотрите, что ASTM C 1660 — говорит о прочности на сжатие клея для блоков AAC

Отвердите образцы на воздухе при температуре 75 ±6 15°F (24 6 8°C) и относительной влажности менее 80 % в течение не менее 28 дней или в течение времени, указанного производителем строительного раствора, в штабелированном положении.

AAC доступны в форме блоков и в виде более крупных сборных панелей, подходящих как для стен, так и для пола. Как легкий строительный материал, он обладает отличными тепло- и звукоизоляционными свойствами, легко перемещается, режется, обрабатывается, укладывается, не создает большой нагрузки на конструкцию. Этот легкий бетон имеет несколько иные свойства по сравнению с обычным бетоном. Они будут иметь относительно низкую прочность на сжатие и прочность на сдвиг, очень пористые, но обладают превосходными изоляционными свойствами по сравнению с обычным бетоном или бетонными блоками.

Этот легкий бетон имеет несколько иные свойства по сравнению с обычным бетоном. Они будут иметь относительно низкую прочность на сжатие и прочность на сдвиг, очень пористые, но обладают превосходными изоляционными свойствами по сравнению с обычным бетоном или бетонными блоками.

Необходимо учитывать, когда речь идет о последующем применении на этих блоках или панелях из газобетона:

1. Деформационные швы должны быть предусмотрены в стеновых и напольных системах для снятия напряжений, вызванных движением конструктивной системы, и для контроля мест, где может происходить движение без вредного воздействия на отделку. Эти швы должны быть проложены гидроизоляционной мембранной системой вместе с кровельной повязкой.

2. Цементный шпаклевочный материал должен быть нанесен поверх газобетона, который закроет все отверстия и выровняет поверхность и стыки, выровняет и т. д. Перед нанесением любых покрытий, таких как гидроизоляция или любая декоративная отделка, требуется грунтовочный слой.

3. Эти стены должны быть герметизированы только с одной стороны, чтобы материал Hebel мог «дышать» и расширяться/сжиматься при изменении температуры и содержания влаги в атмосфере, особенно стены на наружных стенах.

4. Во влажных помещениях необходимо гидроизоляционное покрытие для стен и пола с защитой, такой как плитка или наклонная стяжка.

5. Внутренняя стена обшивается листовой обшивкой, например, гипсокартоном/фиброцементными плитами, а затем укладывается плитка.

6. Отделка тяжелой плиткой может прилипать к блокам AAC, но может произойти разрушение из-за низкой когезионной прочности поверхности AAC. Плитку можно укладывать на газобетон с помощью цементной шпаклевки, которая заделает все отверстия и выровняет поверхность и стыки, выровняет и т. д.

7. Не рекомендуется укладка плитки на внешние поверхности стен или панелей из газобетона.

8. В области пола из-за низкой прочности на сжатие точечная нагрузка может повредить панель. Твердые напольные покрытия, такие как плитка, могут распределять нагрузку на большую площадь, но плитка должна быть уложена со 100%-ным распределением клея.

9. Винил или ковер можно уложить поверх панели пола из газобетона путем грунтовки, а затем путем нанесения самовыравнивающейся смеси. Все стыки панелей, зазоры, отверстия должны быть заделаны цементным быстросохнущим и затвердевающим внутренним ремонтным раствором перед установкой СЛК. Это рекомендуется только на внутренних сухих участках.

10. АРХИТЕКТУРА ГРАЖДАНСКАЯ СРЕДА — (ACE) от Силезского технического университета: ВЫБОР РАСТВОРА В ПРАКТИКЕ ПРОЕКТИРОВАНИЯ – ОПИСАНИЕ ПРОБЛЕМ, РЕШЕНИЙ И ТРЕБОВАНИЙ говорит: о том, каким должен быть раствор / клей, используемый для газобетона / глиняного кирпича:

На рынке есть много производителей, которые производят клей для монтажа газобетонных блоков, одним из лучших продуктов среди них является М15. Ниже приведен снимок сертификата отчета об испытаниях M15, который проходит IS 2250 с двумя очень важными параметрами с прочностью на сжатие около 19.N/кв.мм:

Ниже приведен снимок сертификата отчета об испытаниях M15, который проходит IS 2250 с двумя очень важными параметрами с прочностью на сжатие около 19.N/кв.мм:

https://themasonrychandrastore.com/blogs/cold-hard-tuckin-faqs/choosing-the-proper-mortar-for-any-masonry-chandraapplication-and-then-where-tochandra-buy- it

ВЫСОТА СТЕНЫ И ПЕРЕМЫЧКА в конструкции газобетонных блоков:

1. Через каждые 1,2 метра высоты стены должна быть установлена перекладина с минимальным армированием из 2 шт. стержня 8 мм.

2. Целесообразно выполнять работы по кладке не более шести слоев блоков за один день.

3. Дверная и оконная перемычки должны полностью опираться на обе стороны проема для правильного распределения нагрузки.

4. Используйте подходящую проволочную сетку и раствор на стыках балки и колонны, чтобы избежать слабых соединений.

https://themasonrychandrastore.com/blogs/cold-hard-tuckin-faqs/choosing-the-proper-mortar-for-any-masonry-chandraapplication-and-then-where-tochandra-buy-it

Для ответ на : Раствор, используемый для склеивания газобетона, должен иметь меньшую или большую прочность на сжатие? см. : https://annayyachandrashekar.blogspot.com/2018/12/mortar-to-be-used-to-bond-aac-shall.html

: https://annayyachandrashekar.blogspot.com/2018/12/mortar-to-be-used-to-bond-aac-shall.html

Большое спасибо Google.com и doc88.com, откуда были взяты изображения и подробности.

ADEMİX 404 – Ademix

Ademix 404

Клей для газобетона

Описание

Раствор для склеивания газобетона (газобетона) на цементной основе.

Области применения

Используется для укладки газобетона, пемзы и подобных строительных элементов, которые будут использоваться на вертикальных и горизонтальных поверхностях.

Преимущества:

Легко наносится.

Легко адаптируется к нанесенной поверхности.

Не скользит в вертикальном положении.

Хорошо работает благодаря высокой адгезии.

Экономит время и силы.

Технические характеристики:

Тип раствора: T

Рабочий период: ≥ 2 часов

Прочность на сжатие: M5

Плотность в отвержденном сухом растворе: 1550 ± 150 кг/мᶟ

Макс. Размер зерна: ≤ 0,7 мм

Время доналадки: ≥ 10 мин

Адгезионная прочность: ≥ 0,6 Н/мм²

*Вышеуказанные значения действительны для 28 дней работы, полученной в результате лабораторных экспериментов.

Информация по применению

Температура нанесения: (+5°C) – (+35°C)

Соотношение смешивания: 5 – 6 л воды / 25 кг порошка

Срок использования: 2 часа

Период затирки: 24 часа

Средний расход : 3 – 6 кг/м²

*Эти значения действительны для температуры 23°C и относительной влажности 50%. Время может варьироваться в зависимости от условий окружающей среды.

Подготовка поверхности:

— Поверхность нанесения должна быть очищена от пыли, грязи, масла, остатков краски и подобных посторонних веществ, снижающих адгезию.

Газобетонные поверхности смочить водой. №

Первую стыковку выполнить путем выравнивания классическим раствором, чтобы зафиксировать неровности поверхности пола.

Приготовление смеси:

25 кг ADEMİX 404 Пенобетон (Газобетон) Вяжущий раствор медленно добавляется к 5-6 л воды. Перемешивают до получения однородной смеси кельмой или миксером на малых оборотах, не оставляя комочков. Однородный смешанный раствор выдерживается в течение 5 минут, а затем снова перемешивается, чтобы подготовить его к нанесению

Приготовленную смесь следует использовать в течение максимум 2 часов, а смеси, ожидающие использования в течение этого периода, следует периодически перемешивать. Любой раствор, который начал затвердевать или срок годности которого истек, использовать нельзя.

Любой раствор, который начал затвердевать или срок годности которого истек, использовать нельзя.

Нанесение:

Клей наносится на горизонтальные и вертикальные поверхности, наносится зубчатым шпателем и наносится одинаковой толщиной. Склеивание должно производиться на прочесанный раствор в течение 10-15 минут. При укладке швы должны быть оставлены шириной не более 3 мм по горизонтали и вертикали, а зазоры должны быть заполнены клеем. Газобетонные блоки следует укладывать тщательно, утрамбовывая сверху и сбоку.

Не следует наносить при температуре ниже 5°C.

— Не следует наносить на поверхности, подверженные воздействию прямых солнечных лучей и ветра, без принятия защитных мер.

Запрещается подмешивать в раствор посторонние вещества.

-После нанесения все использованные инструменты следует промыть большим количеством воды перед сушкой.

Предупреждения:

Не вдыхайте продукт напрямую, так как он на цементной основе. Избегайте контакта с кожей и глазами.