Производство блоков на станке — Вибропресса и металлоформы для ЖБИ

Производство блоков

1). Засыпаете в вибростанок готовый бетон с небольшой горкой. Кратковременно, на 1-2 сек. включает вибратор – бетон садится, мастерком, в одно движение, разравниваете поверхность чуть осевшего бетона.

2). Устанавливаете прижим и, без особого усилия, давите на него, включив вибратор.

Блоки с круглыми и прямоугольными пустотами вибрируются 4-5 сек. до опускания прижима на ограничители.

Узкие полные блоки (2шт.) вибрируются 5-7 сек.

3). С вибрацией поднимаете станок – блок остается на площадке.

Набор прочности и складирование готовых блоков

Технология изготовления строительных блоков:

Подготовка бетона

Производство блоков

Просушка и складирование готовых блоков.

Подготовка бетона (на примере ранее приведенного 2-го рецепта бетона)

1). Засыпаете 4 лопаты мелкого отсева + 4 лопаты гранулированного шлака

2). Засыпаете 1 лопату цемента

3). Тщательно перемешиваете

Тщательно перемешиваете

4). Добавляет в 7-9 л воды + 250 мл (половину пол-литровой банки) растворенной УПД. Раствор добавки готовится так: в 40 литровую емкость высыпают 0,5кг УПД и тщательно перемешиваете до полного растворения.

5). Перемешиваете. При этом бетон качественно пропитывается раствором УПД.

Производство блоков

1). Засыпаете в вибростанок готовый бетон с небольшой горкой. Кратковременно, на 1-2 сек. включает вибратор – бетон садится, мастерком, в одно движение, разравниваете поверхность чуть осевшего бетона.

2). Устанавливаете прижим и, без особого усилия, давите на него, включив вибратор.

Блоки с круглыми и прямоугольными пустотами вибрируются 4-5 сек. до опускания прижима на ограничители.

Узкие полные блоки (2шт.) вибрируются 5-7 сек.

3). С вибрацией поднимаете станок – блок остается на площадке.

Набор прочности и складирование готовых блоков

При использовании УПД готовые блоки можно убирать с площадки и складировать уже через 5-6 часов. Без УПД – через двое суток.

Без УПД – через двое суток.

После этого времени блоки не рассыпаются при соблюдении пропорций бетона и технологии их изготовления.

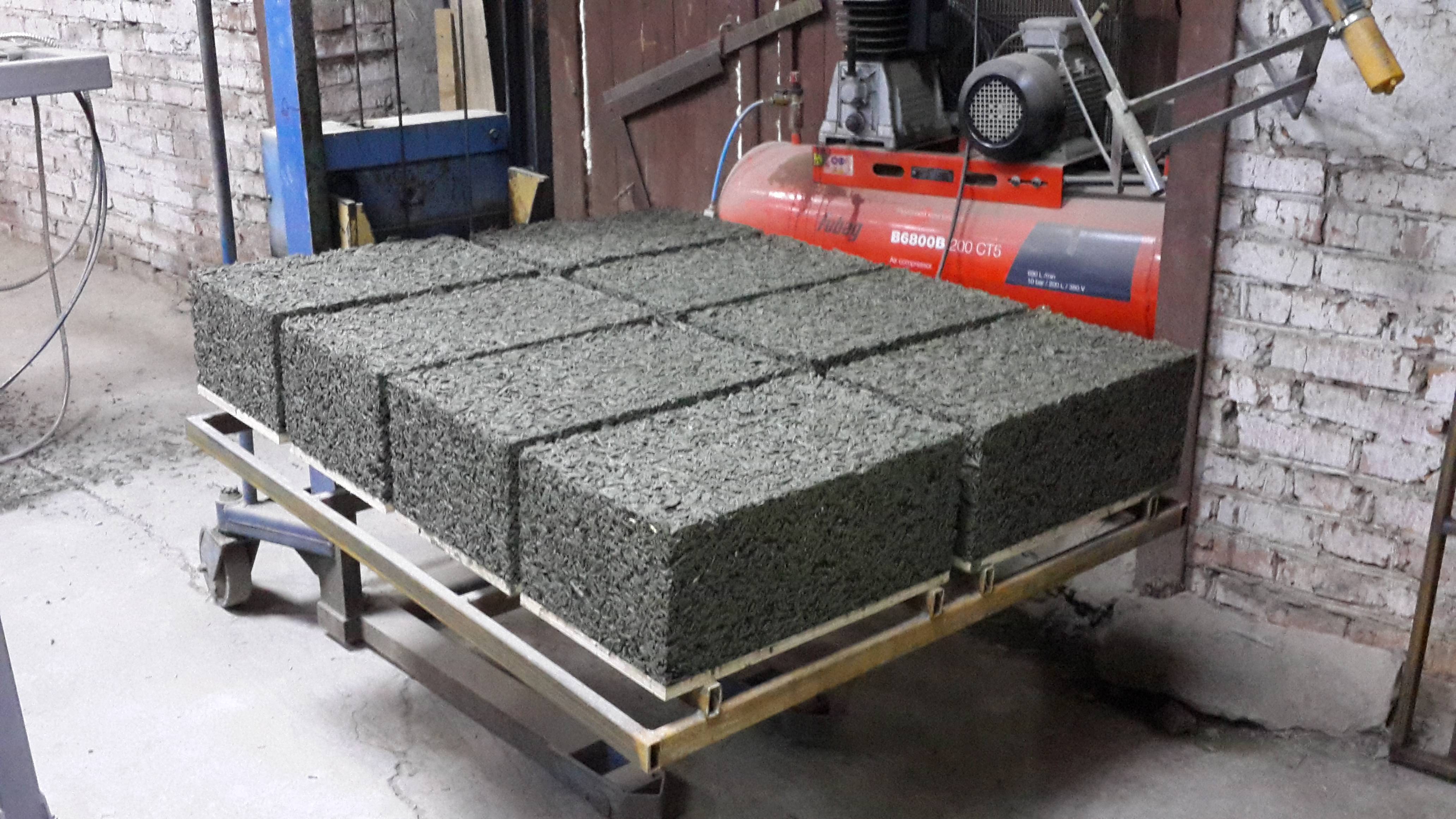

Складировать готовые блоки советую в пирамидальные штабели в один блок с небольшим (2-3см) просветом между блоками – для дальнейшего набора прочтности боковых граней.

В каждой такой пирамиде по 100 штук. Легко считать. Каждую пирамиду полезно промаркировать датой и временем изготовления последнего блока. Это пригодится при реализации. На 4-й, 5-й день можно отгружать.

Производственная площадка

Помещение с ровным бетонным полом.

Можно производить блоки круглый год. Желательна хорошая вентиляция и отопление в холодное время.

Открытая ровная площадка.

Может быть бетонная или земляная, покрытая полиэтиленовой пленкой для сохранения товарного вида блоков (не пачкается тыльная грань).

Открытая, относительно ровная площадка без предварительной подготовки.

На такую площадку можно выкладывать готовые блоки на поддончиках.

С чего начать производство строительных блоков?

1. Выберите оптимальный местный материал для бетона, учитывая его стоимость и доставку.

2. Рассчитайте себестоимость 1 блока с учетом компонентов бетона.

3. Определитесь с производственной площадкой.

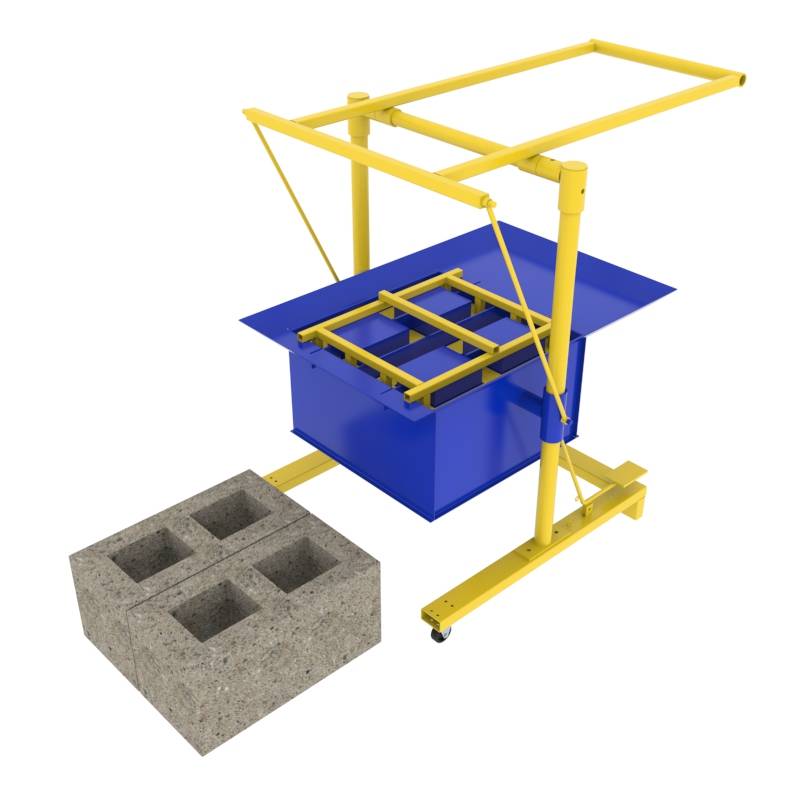

4. Приобретите вибростанок.

5. Освойте приведенные технологии.

На первых порах бетон можно готовить вручную. В последствии эффективнее и легче – на электрической бетономешалке объемом 0,2-0,5куб.м (лучше 0,5 с учетом перпективы).

Почему выгодно самому творить строительные блоки?

Приведу мои реальные затраты на заполнитель с доставкой и цемент, расчет себестоимости изготовления блоков и окупаемости вибростанка “Мечта застройщика” по производству шлакоблока в 2004 году на примере бетона из граншлака (серого) и цемента.

Исходные данные:

8 куб.м шлака – 30 долларов/машина с доставкой по городу

Цемент:

Пропорция 1:9 – 0,88 куб.м или 18 мешков по 3 доллара = 54 доллара

Цена вибростанка – 200 долларов

Пропорция 1:7

Диаметр пустот (см) 9,0

Кол-во ш/блоков с объема раствора (шт. ) 830

) 830

Себестоимость 1 ш/блока (дол.) 84/830=0,1 0,1

Кол-во ш/блоков для окупаемости станка (шт.) розничная цена 1ш/блока = 0,3 дол. 200/0,3=667 667

Время окупаемости (дней) с учетом 400 ш/блоков в день < 3 дней

Технология производства строительных блоков — Монолит Ресурс

Изготовление строительных блоков состоит из нескольких технологических этапов:

Приготовление жесткого раствора из бетона и цемента, а также заполнителя и воды.

Смесь лучше приготовить с помощью бетономешалки принудительного вида (т.е. имеющую смешивающие лопасти).

Из всего разнообразия, которое мы предлагаем, к таким моделям относятся смеситель марки Вибромастер РП200 и Вибромастер СБ-80. Также возможно воспользоваться бетономешалкой гравитационного вида (так называемые «груши»), но смесь хорошего качества, при этом, получить не удастся. Также возможно сделать смесь вручную, при помощи лопаты и какой-либо емкости. Но, в таком случае, для изготовления жесткой смеси, потребуется приложить немалую физическую силу. Производительность такой работы будет очень мала.

Производительность такой работы будет очень мала.

В зависимости от того, какой применяется заполнитель (опилки, песок, шлак или керамзит), такой и получится раствор (опилкобетон, пескобетон, шлакобетон или керамзитобетон).

Этапы цикла вибропрессования

Цикл вибропрессования состоит из нескольких этапов:

- Ручная загрузка смеси в форму станка;

- Утрамбовывание в форме при помощи вибратора и прижима. Процесс уплотнения вибратором быстрый процесс, занимает всего 20-30 секунд. Быстрота и качество утрамбовывания зависят только от самого вибратора. Станки «Вибромастер» оснащены исключительно сертифицированными вибраторами, имеющими немаленькую возмущающую силу. Именно поэтому мы гарантируем быстрое производство шлакоблоков высокого качества.

- После утрамбовывания блок вынимается из формы. В зависимости от используемого станка, блок укладывается на землю или остается лежать на поддоне. Благодаря высококачественному уплотнению и жесткому раствору блок удерживает свою форму, и даже после того, как он высохнет, форма сохраняется.

Сразу после того, как блок вынули, его, прям на поддоне, можно унести на стеллаж до полного просыхания и укрепления. Некоторые виды станков «Вибромастер» снабжены функцией распалубки формы, которую можно производить, прям на месте его сушки.

Сразу после того, как блок вынули, его, прям на поддоне, можно унести на стеллаж до полного просыхания и укрепления. Некоторые виды станков «Вибромастер» снабжены функцией распалубки формы, которую можно производить, прям на месте его сушки.

В результате мы получаем отформованный строительный блок, который, в зависимости от материала может быть:

- блок из керамзитобетона;

- арболитовый блок;

- блок из песка;

- шлакоблок.

Набор прочности

Набор изначальной прочности (необходимый для складирования) происходит при нормальной температуре и длится от 36 до 96 часов (без использования каких-либо добавок, ускоряющих затвердение). На продолжительность процесса могут влиять температурные условия и свойства самого цемента. Если использовать добавки для затвердения, процесс сократится на 5-8 часов, в зависимости от количества ускорителя.

Очень важно в первое время набора прочности защитить блоки от пересыхания. Блоки необходимо просто укрыть пленкой, и иногда поливать их водой.

Блоки необходимо просто укрыть пленкой, и иногда поливать их водой.

Набранная отпускная прочность (согласно ГОСТ – не меньше, чем 50% от расчета конечной) происходит при плюсовой температуре, в среднем, в течение одной недели. По истечению этого времени, блоки можно начинать продавать или же использовать их по назначению.

Для набора 100% прочности нужна положительная температура и период, равный 28 дням.

Технология изготовления блоков в виде напечатанной брошюры идет к каждому станку «Вибромастер» бесплатно. «Технология производства строительных блоков» (объем более ста страниц, включающих и текст, и графические изображения) содержит в себе различные составы формовочных растворов (также бесцементные, в состав которых входят природные вещества – известь, магнезия, гипс) для производства шлакоблоков, блоков из керамзитобетона, песка, арболитовых блоков, саманных камней, состоящих из грунтобетона и т.д. Применяя методики, перечисленные в технологии, Вы самостоятельно можете вычислить состав раствора с добавлением имеющихся у Вас местных заполнителей. Практически – это полный справочник по самым главным вопросам изготовления строительных блоков. Самостоятельно от оборудования справочник не продается.

Практически – это полный справочник по самым главным вопросам изготовления строительных блоков. Самостоятельно от оборудования справочник не продается.

Помимо технологии изготовления к оборудованию прикладывается полная инструкция по эксплуатации. Для того чтобы начать работу не нужно прохождения какого-либо обучения и владения особыми навыками. Достаточно будет подробно изучить инструкцию и ознакомиться с технологией.

Производство и испытание песчано-бетонных блоков

🕑 Время чтения: 1 минута

Песчано-бетонные блоки и кирпичи представляют собой каменные блоки, изготовленные из смеси цемента, песка и воды, и играют решающую роль в строительстве зданий. Пескобетонные блоки в основном используются для несущих и ненесущих стен и фундаментов. Производственный процесс и необходимые испытания, проводимые как на сырье, так и на песчано-бетонных блоках, обсуждаются в следующих разделах.В комплекте: 9 шт.0003

- Процесс производства песчано-бетонных блоков

- 1.

Пакетирование

Пакетирование - 2. Смешивание материалов

- 3. Формование песчано-бетонных блоков

- 4. Уплотнение

- 5. Отверждение песчано-бетонных блоков s

- 6. Укладка

- 1.

- Испытания песчано-бетонной составляющей

- Испытание мелких заполнителей

- Испытание песчано-бетонных блоков

- 1. Испытание на прочность при сжатии

- 2. Объемная плотность

- 3. Водопоглощение

- 4. Проверка размеров

Рис. 1: Весовой дозатор, используемый для измерения количества каждого материала

2. Смешивание материалов Смешивание материалов осуществляется после дозирования. Это могло быть сделано как вручную, так и механически. Первый метод используется для производства большого количества пескобетонных блоков. Однако последний рекомендуется, когда требуется небольшое количество блоков.

Цемент и песок необходимо тщательно перемешать, а затем в смесь добавить воду. Этот процесс должен быть выполнен правильно, иначе качество блока будет скомпрометировано.

Наконец, следует избегать добавления чрезмерного количества воды, так как это приводит к усадке и деформации блоков при сушке. 3. Формовочные блоки из пескобетона После смешивания формы заполняются материалами. Для производства песчано-бетонных блоков доступны различные машины и формы. Например, электрическая вибрационная машина, ручной пресс и местная стальная/деревянная ручная форма.

Качество блоков, производимых каждой формовочной машиной, различно из-за различий в степени уплотнения. Электрическая вибрационная машина производит блоки высокого качества и прочности по сравнению с другими методами формования.

Это могло быть сделано как вручную, так и механически. Первый метод используется для производства большого количества пескобетонных блоков. Однако последний рекомендуется, когда требуется небольшое количество блоков.

Цемент и песок необходимо тщательно перемешать, а затем в смесь добавить воду. Этот процесс должен быть выполнен правильно, иначе качество блока будет скомпрометировано.

Наконец, следует избегать добавления чрезмерного количества воды, так как это приводит к усадке и деформации блоков при сушке. 3. Формовочные блоки из пескобетона После смешивания формы заполняются материалами. Для производства песчано-бетонных блоков доступны различные машины и формы. Например, электрическая вибрационная машина, ручной пресс и местная стальная/деревянная ручная форма.

Качество блоков, производимых каждой формовочной машиной, различно из-за различий в степени уплотнения. Электрическая вибрационная машина производит блоки высокого качества и прочности по сравнению с другими методами формования.

Рис. 2: Ручное формование песчано-бетонных блоков

Рис. 3: Машинное формование песчано-бетонных блоков

4. Уплотнение После заполнения форм материал уплотняется для устранения пустот внутри смешанных материалов. Процесс уплотнения не только улучшает качество песчано-бетонных блоков, но и повышает их долговечность. Затем уплотненные блоки выталкивают из форм на плоскую поверхность.Рис. 4: Извлечение блока из формы

5. Отверждение песчано-бетонных блоков Он включает смачивание блоков водой, чтобы обеспечить надлежащую гидратацию и затвердевание и, в конечном итоге, достичь полной прочности. Обработку можно производить с помощью лейки, резинового шланга или ведра, либо разбрызгивая воду на блоки и накрывая их брезентом или влажными мешками.Рис. 5: Затвердевание песчано-бетонных блоков

6. Штабелирование Это расположение блоков один на другом, готовое к продаже или использованию.

Рис. 6: Сложенные блоки

Испытания песчано-бетонной составляющей Испытания мелких заполнителей Песок, используемый для производства пескобетонных блоков, должен быть чистым и не содержать вредных примесей. Поэтому необходимо провести испытания образцов, чтобы убедиться в пригодности песка перед его утилизацией. 1. Ситовой анализ Ситовой анализ может быть выполнен на основе Стандартного метода испытаний для ситового анализа мелких и крупных заполнителей (ASTM C136 / C136M-14) или любых других применимых стандартов. Это свидетельствует о пригодности песка для пескобетонных блоков. Например, если количество мелкодисперсных материалов велико, то весьма вероятно, что прочность блоков будет снижена. 3. Тест на органическое содержание Тест на органическое содержание может быть выполнен на основе стандартных методов определения влажности, золы и органического вещества торфа и других органических почв (ASTM D29).74 – 14) Испытание песчано-бетонных блоков 1. Испытание на прочность при сжатии Это испытание используется для оценки прочности на сжатие песчано-бетонных блоков. Прочность на сжатие — это способность блоков выдерживать нагрузку, приложенную в осевом направлении на кромку или поверхность основания блока.

Для оценки прочности блоков на сжатие используется машина для испытаний на сжатие. Испытание проводят на блоках в возрасте 28 дней и тестируют три образца. Нагрузка воздействует на блок до тех пор, пока он не сломается; в этот момент будет зафиксирована максимальная сжимающая нагрузка. 2. Объемная плотность Этот тест начинается с маркировки и нумерации образцов.

3. Тест на органическое содержание Тест на органическое содержание может быть выполнен на основе стандартных методов определения влажности, золы и органического вещества торфа и других органических почв (ASTM D29).74 – 14) Испытание песчано-бетонных блоков 1. Испытание на прочность при сжатии Это испытание используется для оценки прочности на сжатие песчано-бетонных блоков. Прочность на сжатие — это способность блоков выдерживать нагрузку, приложенную в осевом направлении на кромку или поверхность основания блока.

Для оценки прочности блоков на сжатие используется машина для испытаний на сжатие. Испытание проводят на блоках в возрасте 28 дней и тестируют три образца. Нагрузка воздействует на блок до тех пор, пока он не сломается; в этот момент будет зафиксирована максимальная сжимающая нагрузка. 2. Объемная плотность Этот тест начинается с маркировки и нумерации образцов. Затем взвесьте каждый образец в сухом состоянии и запишите их массу. Берутся размеры (длина, ширина и высота) каждого блока, из которого вычисляется объем выборок. Наконец, объемные плотности рассчитываются с использованием результатов. 3. Водопоглощение Испытание на водопоглощение песчано-бетонных блоков включает взвешивание образцов на воздухе с последующим их полным погружением в воду на 24 часа. После этого влажные образцы вынимают и взвешивают.

Эти значения будут использоваться для расчета водопоглощающей способности, которая выражается в процентах. Водопоглощение равно сырому весу блока минус сухой вес, деленному на объем блока, умноженному на 100.

Затем взвесьте каждый образец в сухом состоянии и запишите их массу. Берутся размеры (длина, ширина и высота) каждого блока, из которого вычисляется объем выборок. Наконец, объемные плотности рассчитываются с использованием результатов. 3. Водопоглощение Испытание на водопоглощение песчано-бетонных блоков включает взвешивание образцов на воздухе с последующим их полным погружением в воду на 24 часа. После этого влажные образцы вынимают и взвешивают.

Эти значения будут использоваться для расчета водопоглощающей способности, которая выражается в процентах. Водопоглощение равно сырому весу блока минус сухой вес, деленному на объем блока, умноженному на 100.Производство строительных блоков, пескоструйных мельниц, смесителей и каменных прессов – Naume-Kinderstiftung

Мы решили построить школьные здания из бетонных блоков вместо местного кирпича, чтобы избежать вырубки менее распространенных деревьев в север Уганды. Потому что кирпичи нуждаются в большом количестве дров для их огня. Тем не менее, мы не можем обойтись без местных кирпичей на начальном этапе, как объясняется ниже.

Потому что кирпичи нуждаются в большом количестве дров для их огня. Тем не менее, мы не можем обойтись без местных кирпичей на начальном этапе, как объясняется ниже.

Бетонные блоки требуют песка, щебня и бетона. Небольшие песчаные отложения, находящиеся в ведении семей, и скалы, из которых небольшие кооперативы побеждают в Сплите, присутствуют по соседству. Таким образом, даже эти малые предприятия извлекают выгоду из школы, что, в свою очередь, помогает этим семьям отправлять своих детей на собранные деньги в лучшие школы.

Агрегаты доставляются на территорию школы собственным грузовиком Фонда в радиусе ок. 20 км для дальнейшей обработки. Большие количества бетона заказываются в Кампале и доставляются полуприцепом. Хранение защищено от влаги на нашем складе и в контейнерах.

Для создания фракций бетонных заполнителей подходящего размера и прессования строительных блоков в Европе были закуплены бывшая в употреблении мельница для песка и каменный пресс, которые были отправлены в Уганду. Производство бетонных блоков должно происходить во время сушки. Поэтому были построены здания для мельницы песка и каменного пресса, а также участок сушки окатышей.

Производство бетонных блоков должно происходить во время сушки. Поэтому были построены здания для мельницы песка и каменного пресса, а также участок сушки окатышей.

Заводы в настоящее время строятся и подключаются к электричеству, а затем готовы к строительству школьного здания. После окончания школы они должны продолжать обучение строительному делу, например, для поддержки создания благотворительных учреждений, таких как больницы и общественные здания в соседних общинах.

Как было сказано выше, нам не обойтись без использования кирпичей на начальном этапе. Строительные работы до начала производства бетонных блоков велись из местного кирпича. Производство кирпича имеет давнюю традицию в стране. Нужная глина есть везде. В формах создаются заготовки, которые после сушки укладываются в печь с камерой сгорания. В течение ок. В процессе 24-часового обжига производятся кирпичи, которые, однако, не достигают качества (стабильности) промышленных кирпичей, но могут без проблем использоваться для одно-двухэтажных зданий и для возведения ограждающих стен. Обжигом кирпичей занимаются семьи. Обожженный кирпич или просто высушенные глиняные брикеты используют для собственных нужд при строительстве традиционных круглых домов. по-прежнему самая распространенная форма здания в стране. В некоторых случаях соседи звонят нам перед началом следующего учебного года и спрашивают, можем ли мы купить им несколько «грузовиков» кирпичей, чтобы оплатить обучение их детей в школе. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи. если мы не сможем купить им несколько «поездок» (грузовиков) кирпичей, чтобы заплатить за обучение их детей в школе. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи. если мы не сможем купить им несколько «поездок» (грузовиков) кирпичей, чтобы заплатить за обучение их детей в школе. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи.

Обжигом кирпичей занимаются семьи. Обожженный кирпич или просто высушенные глиняные брикеты используют для собственных нужд при строительстве традиционных круглых домов. по-прежнему самая распространенная форма здания в стране. В некоторых случаях соседи звонят нам перед началом следующего учебного года и спрашивают, можем ли мы купить им несколько «грузовиков» кирпичей, чтобы оплатить обучение их детей в школе. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи. если мы не сможем купить им несколько «поездок» (грузовиков) кирпичей, чтобы заплатить за обучение их детей в школе. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи. если мы не сможем купить им несколько «поездок» (грузовиков) кирпичей, чтобы заплатить за обучение их детей в школе. Если нам это нужно, мы любим это делать. Таким образом, фонд также косвенно поддерживает семьи по соседству, покупая кирпичи.