удельный, объемный, вес поддона и куба, 1 м3, D400, D500, 625х250х100

Благодаря пористой структуре, газоблок — даже при довольно внушительном формате — имеет вполне подъёмный, удобный для работы вес. Зависит он от плотности бетона и конкретного размера изделий, и подсчитывается в основном для того, чтобы правильно подобрать по грузоподъёмности автомобиль, на котором газобетон будет транспортироваться до объекта. Рассчитать, сколько весит газоблок, несложно самостоятельно, и мы расскажем в статье, как это сделать.

Содержание

- Физико-технические характеристики газобетона

- Удельный вес газобетона

- Сколько весит куб газоблока

- Зависит ли вес от размера

- Вес одной штуки газоблока

- Вес целого поддона

- Заключение

- Калькулятор дома из газобетона

Физико-технические характеристики газобетона

Как и любой другой материал, газобетон обладает набором физико-технических характеристик, определяемых государственным стандартом.

Виталий Кудряшов

Строитель

Автор портала full-houses.ru

Задать вопрос

Сразу уточним, что речь идёт о синтезном бетоне, твердение которого происходит в автоклавах, где он обрабатывается под давлением 1,3 МПа горячим паром.

При таком воздействии полный набор прочности происходит в течение нескольких часов (а не 28 дней).

Происходящие в процессе автоклавирования молекулярные изменения укрепляют структуру бетона, что даёт ему большое преимущество перед неавтоклавным газобетоном. При одинаковой плотности класс прочности АГБ на два порядка выше. При этом он практически не подвержен усадке, что позволяет получать изделия с более точной геометрией, и может применяться для возведения стен при теплоизоляционной плотности: 300-500 кг/м3. За счёт более низкого коэффициента теплопроводности, такие блоки позволяют возводить стены с высокой способностью к сопротивлению теплопередаче.

Описание плотности газобетона

Подробнее

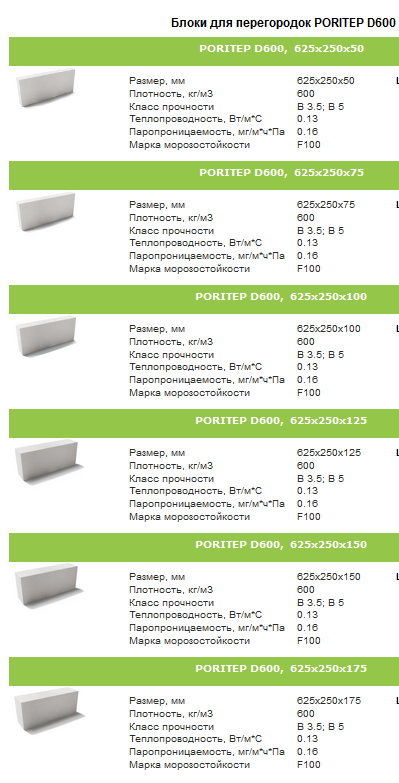

Плотность является основополагающей характеристикой, так как именно от неё зависит и теплопроводность, и паропроницаемость, и вес. Для наглядности представим таблицу характеристик, обозначенных в ГОСТ 31359. Значения здесь минимально допустимые: у разных производителей они могут варьироваться, но всегда только сторону улучшения:

Для наглядности представим таблицу характеристик, обозначенных в ГОСТ 31359. Значения здесь минимально допустимые: у разных производителей они могут варьироваться, но всегда только сторону улучшения:

| Характеристики | Марки газобетонных блоков по плотности | |||

| D300 | D400 | D500 | D600 | |

| Класс прочности | По ГОСТ: В0,75 Фактически: В1,5-В2 | По ГОСТ: В1,5 Фактически: В2,5 | По ГОСТ: В2,5 Фактически: В3,5 | По ГОСТ: В3,5 Фактически: В5 |

| Теплопроводность (ВТ/м*С) | 0,072 | 0,096 | 0,12 | 0,14 |

| Паропроницаемость (мг/м*ч*Па) | 0,26 | 0,23 | 0,2 | 0,16 |

| Морозостойкость (циклов) | По ГОСТ 15-100 По факту 75-150 | По ГОСТ 15-100 По факту 75-150 | По ГОСТ 15-100 По факту 75-150 | По ГОСТ 15-100 По факту 75-150 |

| Усадка для бетона на песке (мм/м) | По ГОСТ 0,5 По факту 0,24 | По ГОСТ 0,5 По факту 0,19 | По ГОСТ 0,5 По факту 0,12 | По ГОСТ 0,5 По факту 0,12 |

Удельный вес газобетона

Удельным весом по отношению к строительному материалу называют физическую величину, порождаемую отношением веса к занимаемому объёму. В метрической системе измерения единиц численное значение удельного веса совпадает с плотностью, хотя на самом деле это совершенно разные характеристики.

В метрической системе измерения единиц численное значение удельного веса совпадает с плотностью, хотя на самом деле это совершенно разные характеристики.

В физике, при расчёте удельного веса твёрдого вещества, его плотность нужно умножить на ускорение падения. А так как в условиях земной гравитации это ускорение ничтожно мало, разница в показателях удельного веса и плотности столь невелика, что ею можно пренебречь. Точно так же, при отсутствии ускорения исчезает разница между показателями веса и массы.

Сколько весит куб газоблока

Углубляться в дебри физики мы не будем — рядовому обывателю достаточно знать, что в определении удельного веса газобетона можно ориентироваться по его плотности. А так как плотность зашифрована в марке, перед глазами сразу возникает нужная цифра. Например, перед вами блоки D500. Эта марка означает, что плотность бетона составляет 500 кг/м3 – то есть 1 кубометр таких блоков весит 500 кг.

Зависит ли вес от размера

Если кубометр – это одно целое, то один блок составляет его часть. Чем больше у него габариты, тем большую часть он занимает, и соответственно больше весит. Так что, когда речь идёт о конкретных изделиях, их вес зависит не только от плотности – имеют значение и размеры блоков.

Чем больше у него габариты, тем большую часть он занимает, и соответственно больше весит. Так что, когда речь идёт о конкретных изделиях, их вес зависит не только от плотности – имеют значение и размеры блоков.

Вес одной штуки газоблока

Как и у любой трёхмерной геометрической фигуры, у газоблока есть объём. Определяется он перемножением длины на высоту и ширину, и выражается в метрах кубических. При умножении объёма на удельный вес куба, и получается удельный вес одного изделия.

Например, перед нами блок D400 размером 625*250*375 мм. Находим его объём: 0,625м х 0,25м х 0,375м = 0,0586 м3. Умножаем на плотность, получаем вес изделия:

0,0586 м3 х 400 кг/м3 = 23,44 кг.

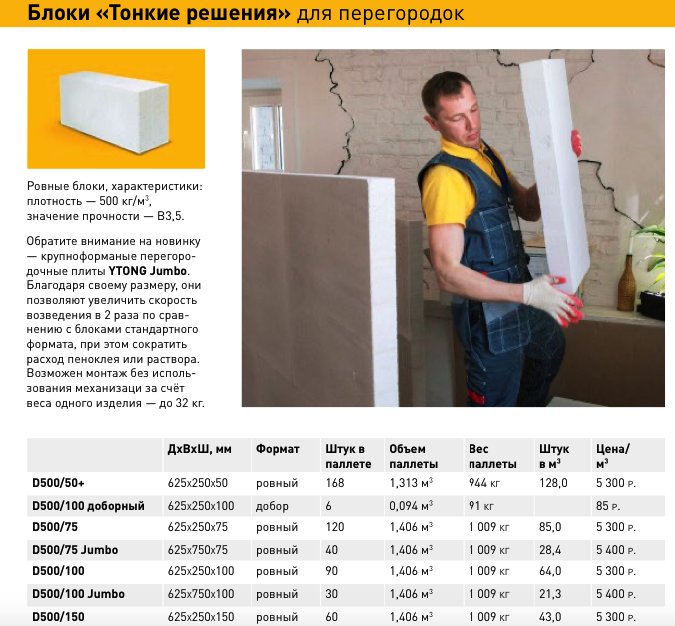

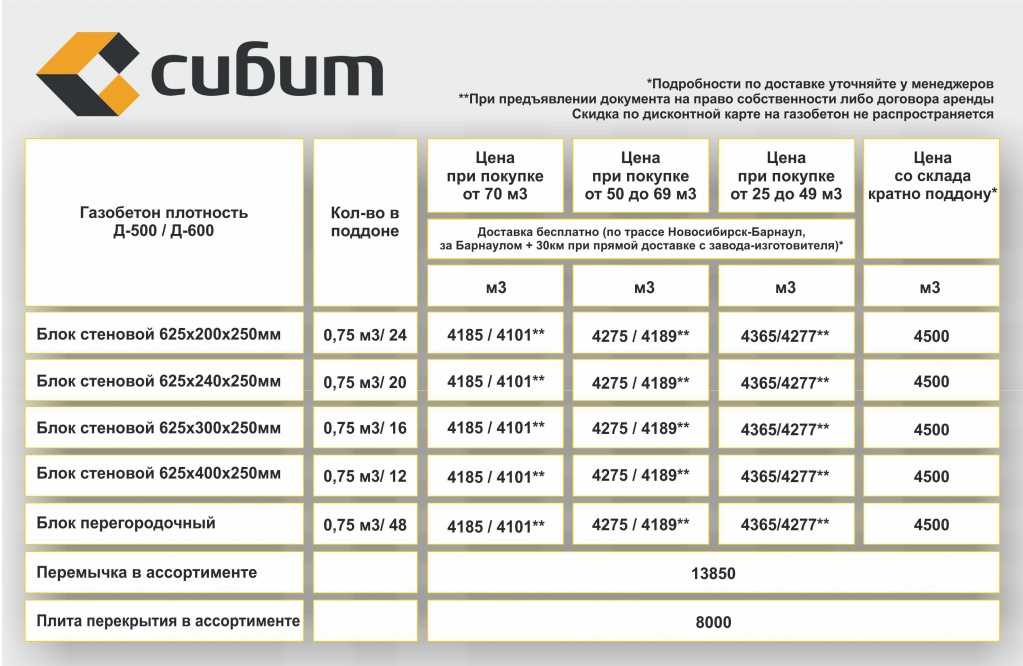

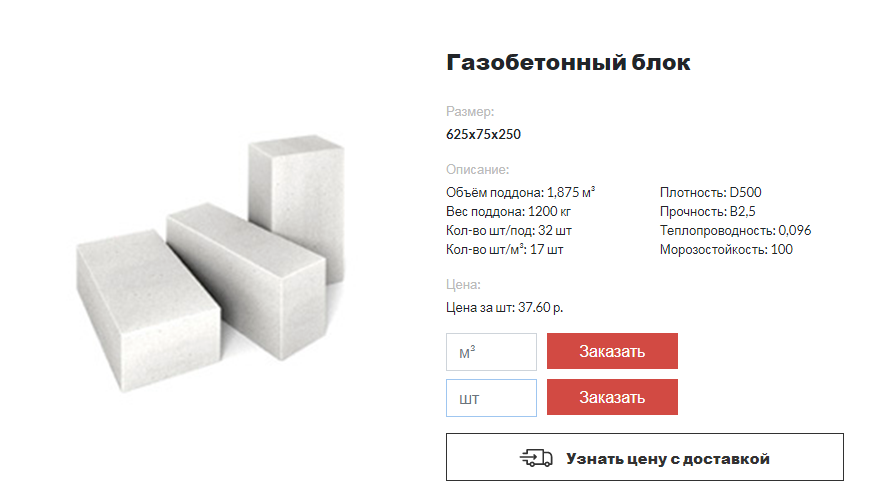

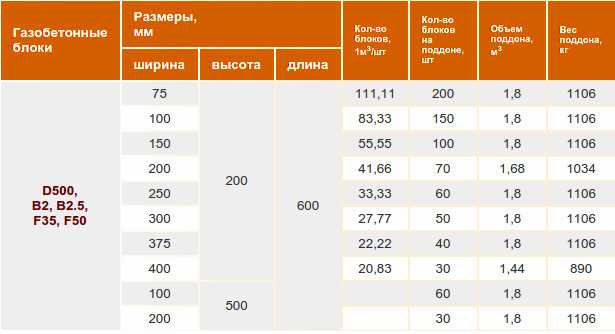

Вес целого поддона

Вес упаковки газоблоков зависит не только от плотности бетона, но и от размера поддона. Средняя загрузка европоддона при размере 1200*800 мм составляет 1,406 м3. Норма загрузки стандартной паллеты 1200*1000 мм – 1,875 м3. Цифры эти усреднены и могут незначительно варьироваться в зависимости от того, блоки какого размера на них сложены. От размера зависит, сколько изделий помещается на поддоне, эти данные предоставляет покупателю любой продавец.

От размера зависит, сколько изделий помещается на поддоне, эти данные предоставляет покупателю любой продавец.

Вот как выглядит подобная таблица:

| Параметры блока (Д/Ш/В) | Объём одного изделия (м3) | Количество на поддоне 1000*1200 | Вес загруженного поддона (кг) | ||

| штук | кубов | Блоками D400 | Блоками D500 | ||

| 600*50*250 | 0,0075 | 192 | 1,44 | 788 | 985 |

| 600*75*250 | 0,0113 | 160 | 1,8 | 990 | 1237 |

| 600*80*250 | 0,012 | 144 | 1,728 | 950 | 1188 |

| 600*100*250 | 0,015 | 120 | 1,8 | 990 | 1237 |

| 600*125*250 | 0,019 | 96 | 1,8 | 990 | 1237 |

| 600*150*250 | 0,0225 | 80 | 1,8 | 990 | 1237 |

| 600*200*250 | 0,03 | 64 | 1,92 | 1054 | 1318 |

| 1318600*250*250 | 0,0375 | 48 | 1,8 | 990 | 1237 |

| 600*300*250 | 0,045 | 40 | 1,8 | 990 | 1237 |

| 600*350*250 | 0,0525 | 32 | 1,68 | 925 | 1156 |

| 600*375*250 | 0,0563 | 32 | 1,8 | 990 | 1237 |

| 600*400*250 | 0,06 | 32 | 1,92 | 1054 | 1318 |

| 600*500*250 | 0,075 | 24 | 1,8 | 990 | 1237 |

| 600*300*200 | 0,04 | 50 | 1,8 | 990 | 1237 |

Если нужно узнать более точный вес, можете к весу упаквки газоблоков прибавить вес самого поддона.

Вариант «евро» весит порядка 15 кг, стандартный – не более 22 кг.

Заключение

Зная плотность газобетона, мы знаем и вес одного кубометра. Разделив единицу на объём одного блока, вы получите количество блоков на 1 м3, если вам это нужно для строительства. Математика вполне проста. Продают газоблоки целыми паллетами, количество которых и надо определить. Для этого делите требуемый для строительства дома объём газобетона на норму загрузки поддона, соответствующую выбранному размеру. Округлите значение до целого в большую сторону – и получите количество паллет. Ну а, зная количество упаковок их вес, совсем не трудно рассчитать общую массу груза.

Калькулятор дома из газобетона

Ваши пожелания:

Плита + ростверк

Цокольный этаж

Газобетон

Металлическая

Натуральная

Гибкая

Штукатурка

Кирпич

Плитка

Инженерия

Отделка

Итого по проекту

В указанную стоимость входят следующие виды работ:

с учётом материалов, их доставки и аренды спец техники * — Цена ориентировочная и не является публичной офертой. Актуальные цены могут быть указаны только в смете по строительству

дома.

Актуальные цены могут быть указаны только в смете по строительству

дома.

от чего зависит масса, точный расчет

При использовании в строительстве ячеистого бетона обязательно нужно учитывать вес газобетонного блока. Наличие точной информации позволит безошибочно рассчитать нужное количество стройматериала и правильно определить прочностные возможности отстроенного здания. При расчете следует учитывать, что вес одного блока зависит от многих факторов и изначальный показатель отпускаемого заводом материала отличается от уже устоявшегося изделия.

При расчете следует учитывать, что вес одного блока зависит от многих факторов и изначальный показатель отпускаемого заводом материала отличается от уже устоявшегося изделия.

Содержание

- Состав: специфика производства

- Маркировка: характеристика материала

- От чего зависит масса?

- Размер детали

- Влажность

- Плотность

- Точный расчет

Состав: специфика производства

Пенобетонные блоки изготавливаются на основе цемента, кварцевого мелкозернистого песка и воды, смешанных в нужных пропорциях. Метод вспенивания материала до нужного состояния проводится химическим путем -благодаря реакции на входящие в состав известь и алюминий, которые добавляются в основную массу в форме порошка, пасты или суспензии. В связи с выделяемым водородом в растворе, образовываются воздушные поры, которые при высыхании материала увеличиваются в несколько раз. Пройдя этап предварительного схватывания, монолитная смесь проходит процесс нарезки на блоки, которым придаются нужные параметры веса, длины и толщины. После этого стройматериалу придается необходимая для эксплуатации прочность, которая осуществляется двумя способами:

После этого стройматериалу придается необходимая для эксплуатации прочность, которая осуществляется двумя способами:

- Автоклавным. Пресс деталей под давлением при температуре 190 градусов.

- Сушильным. Элементы помещаются в сушильную камеру с возможностями электроподогрева.

Маркировка: характеристика материала

Газобетонные блоки делятся на виды по отношению к назначению, а именно:

Стены постройки обычно возводятся из материала, относящегося к конструкционному типу.- Конструкционные. Марки D1000—1200.Имеют крупные поры, до 35—55%. Как самый прочный материал, используется для возведения несущих элементов.

- Конструкционно-теплоизоляционные. Газобетон D500—900. Объем воздушных сфер 60—70%. Для монтажа несущих элементов одноэтажного помещения, перегородочных конструкций и в качестве утеплителя.

- Теплоизоляционные. Марки D300—400, воздушные образования — более 70%.

Материал хрупкий и используется для заделки проемов. Возможен отстрой малогабаритных помещений, таких как гараж, сельскохозяйственная постройка для животных.

Материал хрупкий и используется для заделки проемов. Возможен отстрой малогабаритных помещений, таких как гараж, сельскохозяйственная постройка для животных.

Удельный вес газобетона зависит от заполнителя. В связи с этим газобетон бывает:

Материал, содержащий в себе керамзит, относится к легкому типу.- Особо легкий. Воздушная структура материла, вес одного кубометра не выше, чем полтонны.

- Легкий. Наполнитель — ракушечник или керамзит. Масса одного кубичного метра варьируется от 500 к 1800 кг.

- Тяжелый. В роли наполнителя выступает гравий или щебенка. Вес и фракционность компонентов составляют массу материала, как правило, 2 тонны и больше.

- Особо тяжелый. В состав входят крупные наполнители, от которых и будет зависеть весовой параметр кубометра.

Существенным недостатком материала считается низкий коэффициент на параметры прочности и изгиба к растяжению. Объемный объект требует обязательного армирования.

От чего зависит масса?

Чем больше пор в материале, тем меньше его масса.

Вес газобетона зависит от процента наличия воздушных пор в структуре материала и типа наполнителя. Объемы материала высчитываются не поштучно, а в кубе. Размер пенобетонного блока бывает разным, главный параметр — равность ширины, длины и высоты к одной единице. Вес одной детали зависит от показателей:

- размера;

- влажности;

- плотности.

Размер детали

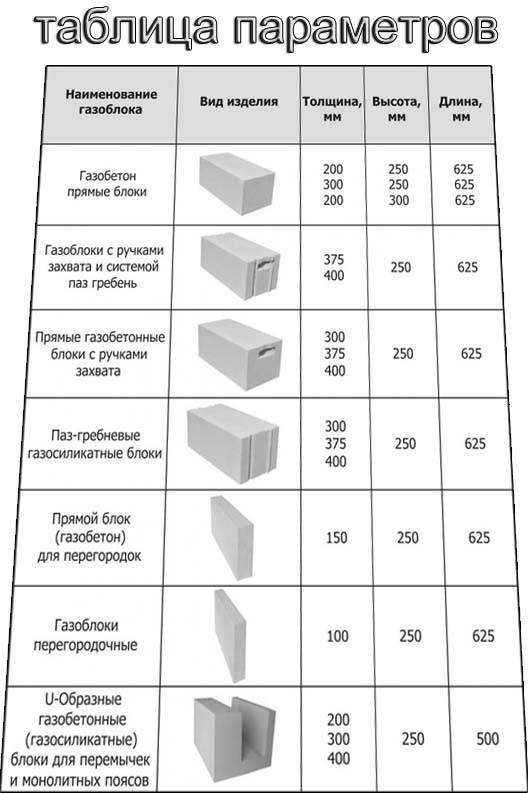

Существует два типа газобетонных блоков:

- прямоугольный;

- U-образный, для перемычек.

Классические ячеистые элементы имеют такие размерные параметры:

- 600 или 625 мм в длину;

- высота 200—250;

- ширина 85—400 мм, этот показатель может изменяться.

Распространенные размеры U-образных деталей:

- 250 мм высота;

- 500—600 длина;

- 200—400 мм ширина.

При выборе газобетона для строительства учитываются размеры помещения, квадратные метры. Еще один обязательный момент — точный поштучный расчет блоков, сколько штук нужно для отстроя кладки. Выбор материала зависит и от целевого применения, например, для сооружения бетонной стены применяется деталь с шириной от 200 мм, в случае внутренних работ — от 85. Чтобы высчитать, сколько блоков в одном кубе, нужно применить формулу, которая включает параметры одной детали. Например, размеры блока 300*250*625, чтобы узнать объемный коэффициент одного элемента, нужно все величины перевести в метры, тогда получится 0,3*0,25*0,6 = 0,04 м3. После этого 1 куб газобетона делится на объем 1 пеноблока, 1:0,04 = 21, это и есть количество блоков в 1 м3.

Еще один обязательный момент — точный поштучный расчет блоков, сколько штук нужно для отстроя кладки. Выбор материала зависит и от целевого применения, например, для сооружения бетонной стены применяется деталь с шириной от 200 мм, в случае внутренних работ — от 85. Чтобы высчитать, сколько блоков в одном кубе, нужно применить формулу, которая включает параметры одной детали. Например, размеры блока 300*250*625, чтобы узнать объемный коэффициент одного элемента, нужно все величины перевести в метры, тогда получится 0,3*0,25*0,6 = 0,04 м3. После этого 1 куб газобетона делится на объем 1 пеноблока, 1:0,04 = 21, это и есть количество блоков в 1 м3.

Влажность

Прямо влияет на показатель веса материала. Чем больше влаги содержит газобетон, тем больше он будет весить. Автоклавный ячеистый бетон выдерживается в горячем пару в режиме высокого давления, поэтому блок, изготовленный таким способом, будет содержать до 35% влаги. Допустимая влажность отпускного материала 20—25%, вес такого газобетона в 2 раза больше, чем сухого. Эксплуатационные параметры влажности — 5%.

Эксплуатационные параметры влажности — 5%.

Плотность

Марка, обозначенная на блоке — прямой показатель плотностных качеств пенобетона, который дает информацию о том, сколько задействовано бетонного раствора при процессе вспенивания в 1м3 пористого материала. К примеру, изначально примененное сырье для изготовления D300 имеет вес в 300 кг, для марки D600—600. Немаловажный фактор при расчете — в низшей категории ячеистого бетона, например, в D400, процент воздушных полушарий больше чем в материале, имеющем более высокую маркировку, такую как D500. Поэтому чем ниже марка блока, тем меньше его вес, плотностные особенности и показатели прочности и теплопроводности.

Данную харакеристику материала несложно определить, зная его марочную плотность.Точный расчет

Узнать вес блока можно с помощью геометрической формулы, параметры которой зависят от габаритов материала и плотности, а именно m= V умножить на р, где:

- m — весовой показатель;

- V — объем;

- p — плотность.

Для правильной организации привоза материала на стройплощадку, а именно выбора транспортного средства, необходимо знать вес блоков, содержащихся в поддоне, чтобы не возникло перегруза транспортера. Определить массовый показатель одного паллета просто, нужно количество элементов умножить на вес одного пеноблока.

Разница между газобетонными блоками и глиняными кирпичами

🕑 Время чтения: 1 минута

Автоклавные газобетонные блоки (АГБ) представляют собой альтернативу традиционным глиняным кирпичам. Блоки AAC отличаются размером, прочностью и долговечностью от глиняных кирпичей.

В этой статье рассматриваются различия между блоками AAC и кирпичами, включая их основные характеристики, плюсы и минусы.

Разница между газобетонными блоками и глиняными кирпичами

Глиняные кирпичи изготавливаются из глины (глинозема), песка, извести, оксида железа и магнезии. | Блоки газобетона изготавливаются из смеси летучей золы, извести, цемента, гипса и аэратора. |

| Глиняный кирпич красного цвета и меньше, чем газобетонные блоки. | Блоки AAC серого цвета и производятся большего размера. |

| Верхний слой грунта используется для производства кирпича. Следовательно, это не экологично. | Зола-уноса, используемая для производства газобетонных блоков, является нетоксичным отходом, извлекаемым из тепловых электростанций. Следовательно, блоки AAC экологичны. |

| Глиняные кирпичи тяжелые (от 2,5 до 7,5 кг). Следовательно, они увеличивают постоянную нагрузку на основную конструкцию. Блоки AAC | легче традиционных кирпичей (от 3 до 4 кг), что снижает собственную нагрузку конструкции. |

| Сухая плотность красного глиняного кирпича варьируется от 1600 кг/м 3 до 1920 кг/м 3 . | Плотность кирпича из красной глины в сухом состоянии варьируется от 451 кг/м 3 до 1000 кг/м 3 . |

| Прочность на сжатие красного глиняного кирпича находится в диапазоне от 2,5 до 3,5 Н/мм 2 . | Блоки AAC обладают прочностью на сжатие от 3 до 4,5 Н/мм 2 . |

| Глиняный кирпич менее устойчив к землетрясениям. | Блок-кирпич из газобетона более устойчив к землетрясениям по сравнению с конструкциями из глиняного кирпича. |

| Строительство из кирпича занимает много времени из-за меньшего размера кирпича и большего количества швов. | 9Блоки 0013 AAC обеспечивают быстрое строительство благодаря их большему размеру, малому весу и меньшему количеству соединений.|

| Структура стен из плотной кирпичной кладки обеспечивает хорошие звукоизоляционные свойства. | Наличие воздушных пустот в газобетонных блоках и их легкая структура обеспечивают хорошее звукопоглощение по сравнению с красным кирпичом. |

Глиняный кирпич не устойчив к термитам, так как изготовлен из органических материалов. | Блоки газобетона изготовлены из неорганических и устойчивых к насекомым материалов, которые предотвращают атаки термитов. |

| Теплопроводность глиняных кирпичей варьируется от 6 до 1 Вт/мК. | Теплопроводность газобетонных блоков варьируется от 0,21 до 0,42 Вт/мК. Следовательно, получаются более термостойкие блоки. |

По сравнению с традиционными глиняными кирпичами блоки AAC представляют собой всепогодный строительный материал, который обеспечивает превосходные характеристики и долговечность.

Часто задаваемые вопросы

Какова плотность в сухом состоянии газобетонных блоков и глиняных кирпичей?

Сухая плотность красного глиняного кирпича варьируется от 1600 кг/м 3 до 1920 кг/м 3 . Сухая плотность красного глиняного кирпича варьируется от 451 кг/м 3 до 1000 кг/м 3 .

Устойчивы ли газобетонные блоки к термитам?

Блоки газобетона изготовлены из неорганических и устойчивых к насекомым материалов, которые предотвращают нападения термитов.

Подробнее

Огнеупорные кирпичи – свойства, типы и применение

Кислотостойкие кирпичи

Автоклавированный аэрированный бетон Последние исследовательские работы

Общее количество документов

608

(пять лет 245)

H-Индекс

29

(пять лет

Влияние алюминия и температуры автоклавирования на свойства автоклавного газобетона

Мохей Менул Ислам ◽

Мухаммад Харунур Рашид ◽

Мд Акиб Мунтасир

Портландцемент ◽

Обыкновенный портландцемент ◽

Поглощающая способность ◽

Нормальный вес ◽

Единица измерения ◽

Содержание алюминия ◽

Поверхностное поглощение ◽

Бетон нормального веса ◽

Автоклавный газобетон ◽

Газобетон

Автоклавный газобетон (АГБ) готовят путем смешивания обычного портландцемента, известкового порошка, песка, алюминиевой пудры и воды. Это исследование охватывает изменение физических, механических и функциональных свойств автоклавного ячеистого бетона в зависимости от температуры автоклавирования и содержания алюминия и по сравнению с образцом цементного раствора нормальной массы. В данной работе использовались две дозировки содержания алюминия 0,4% и 0,8% от сухой массы обычного портландцемента и три разные температуры автоклавирования 160°С, 180°С и 200°С. Образец AAC с 0,8% алюминия и температурой 160°C имел удельную массу 149 г.0 кг/м3, что является самым низким показателем среди всех образцов, включая контрольные или цементные блоки нормальной массы. Снижение веса образца AAC составило 31,53%. Образец из газобетона с 0,4% алюминия и температурой автоклавирования 200°C дал максимальную прочность на сжатие и растяжение 19,4 МПа и 1,81 МПа соответственно, что было близко к прочности бетона с нормальной массой, а прочность газобетона увеличивалась с температурой автоклавирования и уменьшалась с содержанием алюминия.

Это исследование охватывает изменение физических, механических и функциональных свойств автоклавного ячеистого бетона в зависимости от температуры автоклавирования и содержания алюминия и по сравнению с образцом цементного раствора нормальной массы. В данной работе использовались две дозировки содержания алюминия 0,4% и 0,8% от сухой массы обычного портландцемента и три разные температуры автоклавирования 160°С, 180°С и 200°С. Образец AAC с 0,8% алюминия и температурой 160°C имел удельную массу 149 г.0 кг/м3, что является самым низким показателем среди всех образцов, включая контрольные или цементные блоки нормальной массы. Снижение веса образца AAC составило 31,53%. Образец из газобетона с 0,4% алюминия и температурой автоклавирования 200°C дал максимальную прочность на сжатие и растяжение 19,4 МПа и 1,81 МПа соответственно, что было близко к прочности бетона с нормальной массой, а прочность газобетона увеличивалась с температурой автоклавирования и уменьшалась с содержанием алюминия.

Физические и механические свойства автоклавного газобетона (АГБ) с переработанным АГБ в качестве частичной замены песка

Абдул Рахман Рафиза ◽

Ахмад Фазлизан ◽

Аттакорн Тонгта ◽

Нилофар Асим ◽

Мд Салех Нурашикин

Механические свойства ◽

Отходы ◽

Физические и механические свойства ◽

Производственные затраты ◽

Частичная замена ◽

Автоклавный газобетон ◽

Газобетон ◽

Новая форма ◽

Содержание порошка ◽

Нижняя добыча

Применение AAC значительно увеличилось в Малайзии с 1990-х годов. Использование газобетона имеет некоторые преимущества, но также оказывает негативное воздействие на окружающую среду, поскольку бракованный бетон будет захоронен. Это исследование было направлено на использование порошка отходов AAC в качестве материала, который частично заменит содержание песка для производства новой формы автоклавного ячеистого бетона (AAC). Были исследованы физико-механические свойства вновь разработанного газобетона. В этой статье представлены улучшенные механические и физические свойства новой формы переработанного газобетона. Помимо этих улучшений, использование переработанного газобетона может снизить производственные затраты. Кроме того, использование этого переработанного отработанного порошка выгодно как с экономической, так и с экологической точки зрения. Это исследование показало, что при замене песка переработанным AAC, AAC с содержанием тонкодисперсного переработанного порошка 30% имел прочность на сжатие, которая была примерно на 16% выше, чем у обычного AAC, и составляла от 29% и на 156% выше любого значения, полученного при использовании промышленных отходов.

Использование газобетона имеет некоторые преимущества, но также оказывает негативное воздействие на окружающую среду, поскольку бракованный бетон будет захоронен. Это исследование было направлено на использование порошка отходов AAC в качестве материала, который частично заменит содержание песка для производства новой формы автоклавного ячеистого бетона (AAC). Были исследованы физико-механические свойства вновь разработанного газобетона. В этой статье представлены улучшенные механические и физические свойства новой формы переработанного газобетона. Помимо этих улучшений, использование переработанного газобетона может снизить производственные затраты. Кроме того, использование этого переработанного отработанного порошка выгодно как с экономической, так и с экологической точки зрения. Это исследование показало, что при замене песка переработанным AAC, AAC с содержанием тонкодисперсного переработанного порошка 30% имел прочность на сжатие, которая была примерно на 16% выше, чем у обычного AAC, и составляла от 29% и на 156% выше любого значения, полученного при использовании промышленных отходов.

Приготовление и характеристика водостойкого автоклавного ячеистого бетона с использованием молибденовых хвостов в качестве сырья

Чуаньлун Шань ◽

Цзаньчжун Ян ◽

Чжэнь Су ◽

Рамачандран Раджан ◽

Сюэся Чжоу ◽

…

Сырье ◽

Автоклавный газобетон ◽

Газобетон

Влияние частиц изношенных покрышек на морозостойкость и водонепроницаемость композитов из изношенных покрышек и автоклавного газобетона на основе песка

Чан Чен ◽

Жуи Чжан ◽

Ли Чжоу ◽

Ван Юбин

Уровень потерь ◽

Скорость потери массы ◽

Размеры частиц ◽

Время замачивания ◽

Отработанные шины ◽

Заморозить Оттаивать ◽

Отработанная шина ◽

Автоклавный газобетон ◽

Низкая масса ◽

Газобетон

Композиты изношенных покрышек/автоклавного газобетона на основе песка (SAAC) были приготовлены путем смешивания изношенных покрышек, которые имеют различный размер и содержание частиц. Исследованы физические характеристики, механические свойства, морозостойкость, водонепроницаемость, фазовый состав и микроструктура композиционных материалов из автоклавного газобетона из отработанных шин и песка. Результаты показали, что частицы изношенных шин размером 750 мкм на поверхности композита SAAC не агломерируются. Более того, эти частицы не нарушали пористую структуру композитов. Композиты СААК с относительно высокой прочностью на сжатие и низкой скоростью потери массы были получены при содержании частиц отработанных шин в диапазоне от 1,0 до 2,5 мас.%. Для композитов, приготовленных с 2,0 мас. % частиц изношенных покрышек размером 750 мкм, оптимальные значения прочности на сжатие и изгиб составили 3,20 и 0,9.5 МПа соответственно. Увеличение скорости водопоглощения на композитах SAAC было наименьшим (т.е. 16,3%) при времени выдержки от 24 до 120 часов.

Исследованы физические характеристики, механические свойства, морозостойкость, водонепроницаемость, фазовый состав и микроструктура композиционных материалов из автоклавного газобетона из отработанных шин и песка. Результаты показали, что частицы изношенных шин размером 750 мкм на поверхности композита SAAC не агломерируются. Более того, эти частицы не нарушали пористую структуру композитов. Композиты СААК с относительно высокой прочностью на сжатие и низкой скоростью потери массы были получены при содержании частиц отработанных шин в диапазоне от 1,0 до 2,5 мас.%. Для композитов, приготовленных с 2,0 мас. % частиц изношенных покрышек размером 750 мкм, оптимальные значения прочности на сжатие и изгиб составили 3,20 и 0,9.5 МПа соответственно. Увеличение скорости водопоглощения на композитах SAAC было наименьшим (т.е. 16,3%) при времени выдержки от 24 до 120 часов.

Экспериментальные и численные исследования поведения автоклавных газобетонных панелей с изоляционными плитами при ветровой нагрузке

Джункай Лу ◽

Цзе Чен ◽

Кун Чжу ◽

Хан Сюй ◽

Вэньцзя Чжан ◽

. ..

..

Коэффициент усиления ◽

Гибкое поведение ◽

Ветровая нагрузка ◽

Бетонные панели ◽

Автоклавный газобетон ◽

Численные исследования ◽

Масштабный тест ◽

Газобетон ◽

Давление ветра ◽

Теоретические результаты

Автоклавные газобетонные панели (АГБ) — легкие элементы в строительстве. В этой статье были проведены эксперименты и численный анализ для изучения изгибного поведения ограждающей системы, состоящей из AACP и декоративной пластины. Было проведено полномасштабное испытание для изучения поведения ограждающей системы при всасывании ветра. Были записаны и обсуждены кривые нагрузка-прогиб и зависимость нагрузка-деформация при различных давлениях ветра. Влияние толщины, коэффициент армирования и класса прочности на изгиб поведение AACPs были численно исследованы. Основываясь на численных результатах, мы обнаружили, что поведение AACP при изгибе можно улучшить за счет увеличения толщины или коэффициента армирования.

Оценка энергетических характеристик неавтоклавного газобетона жилого дома в г. Нур-Султан, Казахстан

Чан-Сон Шон ◽

Инжу Мукангали ◽

Дичуань Чжан ◽

Ануар Улыкбанов ◽

Чон Ким

Теплопроводность ◽

Потери тепла ◽

Строительный материал ◽

Энергетическая эффективность ◽

Фаза 3 ◽

Обычный бетон ◽

Автоклавный газобетон ◽

Энергетическое поведение ◽

Жилой дом ◽

Газобетон

Автоклавный газобетон (AAC) обычно используется в качестве современного энергоэффективного строительного материала в Нур-Султане, Казахстан — второй по холодности национальной столице в мире после Улан-Батора, Монголия.

Спецификация для каменных блоков из неармированного автоклавного ячеистого бетона (AAC)

Автоклавный газобетон ◽

Газобетон ◽

Каменная кладка

Анализ планирования производственных мощностей для удовлетворения запроса потребителей с использованием метода Rough Cut Capacity Planning (RCCP) в PT. Маккон Дженераси Мандири Макассар, Индонезия

Ламатинулу ◽

Ахмад Фадхил ◽

Нурхаяти Рауф ◽

Сурайда

Планирование мощности ◽

Потребительский спрос ◽

Производственная мощность ◽

Производительность двигателя ◽

Оптимальное производство ◽

Автоклавный газобетон ◽

Часы работы ◽

Уровень спроса ◽

Газобетон ◽

Черновой монтаж

Компания Maccon Generasi Mandiri Makassar является одной из производственных компаний, занимающихся производством легкого кирпича AAC (Автоклавный газобетон). 3 в год из-за неоптимальной работы двигателя, количества часов работы и несбалансированного персонала в производстве легкого кирпича из кирпича. ACC (Автоклавный газобетон). Это требует от компании планирования оптимального производства мощностей, чтобы своевременно и в надлежащем объеме удовлетворить потребительский спрос, чтобы ожидаемая прибыль компании была увеличена. Целью данного исследования является планирование производственных мощностей в будущем на основе уровня спроса со стороны потребителя с использованием метода чернового планирования мощностей (RCCP) с методом Bill of Labor Approach (BOLA). На основании проведенной обработки данных было рекомендовано сочетание дополнений двигателя и рабочего времени. Это реализовано для восполнения нехватки производственных мощностей. Для январского периода = 19872 часа в месяц, февраль = 19008 часов в месяц, март = 19872 часа в месяц, апрель = 19008 часов в месяц, май = 18144 часа в месяц, июнь = 18144 часа в месяц, июль = 19872 часа в месяц, август = 18144 часов в месяц, сентябрь = 17280 часов в месяц, октябрь = 18144 часов в месяц, ноябрь = 18144 часов в месяц, декабрь = 17280 часов в месяц.

3 в год из-за неоптимальной работы двигателя, количества часов работы и несбалансированного персонала в производстве легкого кирпича из кирпича. ACC (Автоклавный газобетон). Это требует от компании планирования оптимального производства мощностей, чтобы своевременно и в надлежащем объеме удовлетворить потребительский спрос, чтобы ожидаемая прибыль компании была увеличена. Целью данного исследования является планирование производственных мощностей в будущем на основе уровня спроса со стороны потребителя с использованием метода чернового планирования мощностей (RCCP) с методом Bill of Labor Approach (BOLA). На основании проведенной обработки данных было рекомендовано сочетание дополнений двигателя и рабочего времени. Это реализовано для восполнения нехватки производственных мощностей. Для январского периода = 19872 часа в месяц, февраль = 19008 часов в месяц, март = 19872 часа в месяц, апрель = 19008 часов в месяц, май = 18144 часа в месяц, июнь = 18144 часа в месяц, июль = 19872 часа в месяц, август = 18144 часов в месяц, сентябрь = 17280 часов в месяц, октябрь = 18144 часов в месяц, ноябрь = 18144 часов в месяц, декабрь = 17280 часов в месяц.

Сравнительное исследование обычного глиняного кирпича и блоков из газобетона автоклавного твердения

Рахул Кумар ◽

Анкур Тхакур ◽

Адитья Кумар Тивари

Энергетически эффективный ◽

Акустические свойства ◽

Глиняный кирпич ◽

Глиняные кирпичи ◽

Автоклавный газобетон ◽

Бетонные блоки ◽

Газобетон ◽

Используемые материалы ◽

Материал заполнения ◽

Созданная среда

Абстрактный

В Индии традиционный глиняный кирпич является наиболее распространенным наполнителем, используемым в строительстве. Материалы, используемые в строительстве, оказывают значительное влияние как на окружающую среду, так и на конечную стоимость проекта. Автоклавный газобетон (AAC) недавно стал жизнеспособной альтернативой кирпичам из глины и летучей золы. В этой работе исследуется сравнение глиняных кирпичей и газобетонных блоков. Хотя газобетонные блоки используются в строительстве с 1924, сейчас на них приходится всего 16-18% всего строительства в Индии. Газобетонные блоки обладают требуемыми механическими свойствами, пропорциональными их низкой объемной плотности, улучшенным тепловым и акустическим свойствам, легкому весу и простоте установки, что делает их очевидной альтернативой традиционным глиняным кирпичам. Целью данного исследования является демонстрация потенциала газобетонных блоков в качестве заполняющего материала для замены глиняных кирпичей и поощрение их использования в строительстве для создания более энергоэффективных и устойчивых конструкций. Обсуждается потенциал газобетонных блоков в качестве материала заполнения в холмистой местности.

Газобетонные блоки обладают требуемыми механическими свойствами, пропорциональными их низкой объемной плотности, улучшенным тепловым и акустическим свойствам, легкому весу и простоте установки, что делает их очевидной альтернативой традиционным глиняным кирпичам. Целью данного исследования является демонстрация потенциала газобетонных блоков в качестве заполняющего материала для замены глиняных кирпичей и поощрение их использования в строительстве для создания более энергоэффективных и устойчивых конструкций. Обсуждается потенциал газобетонных блоков в качестве материала заполнения в холмистой местности.

Сравнение влияния поверхностного усиления с помощью системы FRCM и типа раствора на прочность на сдвиг кладки из автоклавного ячеистого бетона

Лукаш Дробец ◽

Радослав Ясинский ◽

Войцех Мазур ◽

Ремигиуш Йокель

Прочность на сдвиг ◽

Цементная матрица ◽

Угол внутреннего трения ◽

Автоклавный газобетон ◽

Бетонная кладка ◽

Тестовые элементы ◽

Газобетон ◽

Человек ◽

Две стороны ◽

Каменная кладка

Абстрактный

В данной работе проведено сравнение результатов испытаний на сдвиг стен из автоклавного газобетона (АГБ), усиленных поверхностным укреплением, с результатами испытаний стен, изготовленных из различных видов швов и растворов.