Преимущества газобетонных блоков

Просмотров: 669

Комментариев:

Рейтинг:

В строительной области газобетонные блоки приобретают все большее распространение благодаря многим положительным аспектам: высокой скорости проведения монтажных работ, хорошему качеству возведенных зданий и дешевизне материала. Такое сырье отличается легкостью обработки и не создает сложностей в момент организации ремонтных работ. Торговые сети предлагают большое разнообразие продукции этого вида. Чтобы выбрать подходящие образцы, следует изучить основные технические характеристики рассматриваемых образцов.

Возведённые из газобетонных блоков дома обладают хорошей экологичностью и являются пожаробезопасными.

Состав и разновидности газобетонных блоков

Газобетонные блоки являются составным материалом, скомпонованным из песчаной смеси с добавлением извести.

Деление ячеистых бетонов на разные группы связывается с особым составом, применяемым для их изготовления. Они могут быть:

Виды газобетонных блоков.

- портландцементные;

- шлакобетонные;

- газошлакобетонные;

- пеношлакобетонные;

- газосиликатные;

- пеносиликатные.

Существует особая группа таких материалов, зависящих от способа изготовления:

- автоклавные;

- неавтоклавные.

Последняя разновидность связана с ручным способом изготовления подобных изделий. Конечно, их стоимость будет намного ниже материала, выполненного автоклавным способом, да и в качестве они будут заметно уступать. Лучшими вариантами таких материалов являются образцы, изготовленные своими руками, но не кустарным способом.

Газобетонные блоки автоклавного типа производятся в условиях завода с соблюдением всех стандартов качества. Такие изделия производятся путем обжига в автоклаве. Эти материалы отличаются высокой точностью. Допустимая погрешность в размерах соответствует 1-2 см. Качественные образцы можно узнать по степени закрытости пор, равномерному распределению состава и одинаковости объема.

Вернуться к оглавлению

Положительные и отрицательные аспекты использования газобетонных блоков

Блоки (газобетон) имеют отличительные достоинства:

Дома из газобетона имеют низкую теплопроводность и устойчивы к воздействию влаги.

- отлично подходят для возведения зданий малой этажности;

- прекрасно сохраняют тепло в помещении, экономя средства собственника на обогрев;

- отличается эффективностью постройки любых частных строений;

- обеспечивает существенную экономию денежных средств, идущих на строительство домов;

- высокая скорость проведения строительных работ;

- теплоизоляционные характеристики блоков из газобетона не уступают деревянным строениям;

- не представляют опасности с точки зрения распространения пожаров;

- не боятся экстремально низких температур;

- обладают прекрасными звукоизолирующими свойствами;

- незначительная масса изделий позволяет возводить облегченные формы построек;

- минимальные показатели толщины стен никак не ухудшают положительные характеристики материала.

Строительные блоки имеют следующие недочеты:

- При монтаже берутся крепежные элементы в виде анкерных болтов и саморезов.

- Способность активно впитывать влагу не лучшим образом отражается на эксплуатационных качествах товара. Облицовочные работы усложняются из-за плохого сцепления с основанием. Для решения этой проблемы используется грунтование поверхности.

- Невысокие показатели сжатия материала вызывают растрескивание тела изделия. В таких случаях не всегда помогает армирование образца.

- Хрупкость основания создает дополнительные проблемы.

- Укладка такого материала представляет сложность для новичков.

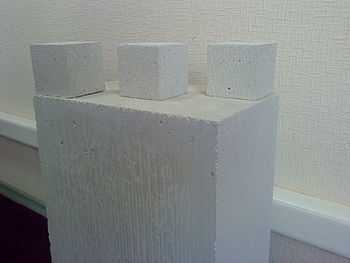

Газобетонные блоки имеют безупречные показатели геометрии.

Газобетонные блоки имеют важное преимущество — безупречные показатели геометрии. Максимально точные пропорции помогают применять в работе клеевой состав. В результате получается привлекательное внешнее оформление: покрытие смотрится единым и цельным, стыки в таких стенах практически незаметны.

Случается, что размеры, подобранные неправильно, служат причиной снижения теплоизоляции здания. В результате приходится прибегать к постоянному выравниванию несколькими слоями штукатурки, а это приводит к существенным материальным затратам.

Вернуться к оглавлению

Выбор материала

Чтобы понять, как выбрать рассматриваемые образцы материала, следует руководствоваться определенными принципами.

Для строительства использовать разные типы изделий. Так, монтаж несущих конструкций осуществляется с использованием стеновых блоков, внутренние ограждения — из перегородочных. Чаще всего их выпускают толщиной в 200 мм.

Выбрать газобетонные блоки лучше всего исходя из плотности образцов. Ее высокие коэффициенты свидетельствуют о хороших показателях теплопроводности материала, что говорит о необходимости проведения работ по теплоизоляции материала.

Важно учитывать габариты продукции и проводить точный подсчет необходимого количества материалов. Присутствие у материала пазов и гребней свидетельствует об облегчении укладки, помогая сэкономить клеящее вещество на стыках. Стоить такие блоки будут гораздо дороже.

Размеры газобетонного блока.

Практически все торговые марки для производства блоков из газобетона используют подобное оснащение. В результате этого получаемые изделия обладают равноценным качеством. Нередко высокая цена свидетельствует о популярности бренда. Обращать внимание следует и на место расположения завода, чтобы исключить переплату за логистику.

Проводя подсчеты материалов, следует учесть, что в работе используется намного большее количество клея, чем оно указано производителем. Расходы материалов определяются его качественными показателями, их размерами и опытом мастера.

Газобетонные блоки допускают наличие незначительного количества сколов.

Так, нормами ГОСТа установлена планка в виде 5% от таких показателей, касательно изделий 1 сорта. Второй сорт допускает увеличение таких норм до 10% при учете последующих облицовочных работ. Подобные приобретения существенно экономят 20% от общих затрат.

Газобетон очень легко режется, что является его еще одним преимуществом.

При определении размерных границ материала следует учитывать базовую основу для укладки блоков. Сухой способ укладки предполагает использование изделий, размеры которых могут отклоняться по всем величинам на 1,5 мм, а глубина сколов — находиться в пределах 5 мм. Для клеевого способа крепления отклонения в габаритах соответствуют 2 мм, а границы отколотых компонентов аналогичны предыдущему варианту.

Перечисленные свойства газобетонных блоков помогают сделать рациональный выбор, касающийся названных материалов.

Вернуться к оглавлению

Допустимая величина ячеистых бетонов

Пеноблоки активно применяются для постройки несущих конструкций и перегородок в здании. В процессе составления проекта зданий берутся во внимание и габариты газобетонных материалов. С их помощью можно рассчитать прочность, теплоизоляционные характеристики, особенности кладки.

Пенобетонные блоки бывают следующих конфигураций:

- прямоугольные;

- U-образной формы.

http://tolkobeton.ru/youtu.be/HpLksWQdlY0

Газобетонные блоки второго типа используются для монтажа окон, дверей, перекрытий. Подобные изделия можно легко разрезать специальным инструментом, придав материалу нужную форму и размер. В результате процесс постройки намного упрощается.

Пеноблоки отличаются типовыми величинами:

- длина 625 мм;

- высота 250 мм;

- показатели ширины различны: 100, 150, 200, 240, 300, 400 мм.

Обычно для стен, расположенных внутри дома, применяются образцы с наименьшими величинами, внешние стены отделывают блоками с большим объемом. Эти показатели могут изменяться. Определяющим началом будет нагрузка стен: при увеличении этих показателей относительно внутренних перегородок следует увеличить ширину пеноблоков.

http://tolkobeton.ru/youtu.be/g1oSF-d0LOo

Изделия U-образной формы располагают такими габаритами:

- длина 600 мм;

- высота 250 мм;

- ширина 200, 240, 300, 400 мм.

Вернуться к оглавлению

Какая величина блоков считается оптимальной?

Любые газобетонные блоки должны соответствовать нагрузке стен, особенностям климата местности и подбираются согласно рациональности их использования. Немаловажное значение играет стоимость изделий, особенности перевозки материала, удобство проведения укладочных работ, условия хранения блоков. Все перечисленные факторы оказывают решающее влияние на общую стоимость конструкции.

http://tolkobeton.ru/youtu.be/sG1v0jjqpCs

Показатели ширины играют немаловажную роль при выборе размеров. Ее показатели влияют на усиление крепости постройки. Наилучшим вариантом в этом плане будут блоки шириной в 300 мм. Для ускорения работы вместо цементной смеси целесообразно использовать клей.

tolkobeton.ru

Газобетон — Википедия. Что такое Газобетон

Газобетонные блоки

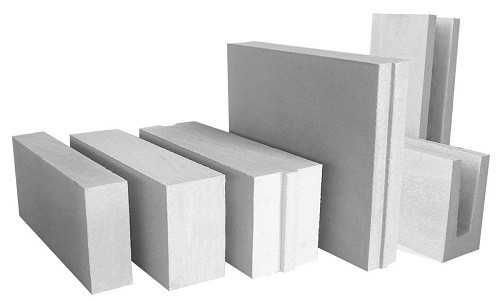

Газобетонные блоки  Блоки различного размера из газобетона российского производства

Блоки различного размера из газобетона российского производстваГазобето́н — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм. По технологии окончательной обработки газобетон подразделяют на автоклавный газобетон и «неавтоклавный».

При производстве этого материала используются цемент, кварцевый песок и специализированные газообразователи, также, в состав смеси при его изготовлении иногда добавляют гипс, известь, промышленные отходы, такие, как, например, зола и шлаки металлургических производств.

Газообразование в замешенной на воде смеси обусловлено взаимодействием газообразователя, обычно мелкодисперсного металлического алюминия со сильнощелочным цементным или известковым раствором, в результате химической реакции образуются газообразный водород, вспенивающий цементный раствор, и алюминаты кальция.

Пылевидный алюминий неудобен для применения при замешивании раствора, так как сильно пылит. Поэтому в качестве специализированных газообразователей используются алюминиевые пасты и суспензии.

Типичный цикл производства газобетона: Перемешанные сухие ингредиенты смешиваются с водой, раствор заливается в форму. Происходит реакция щелочного водного раствора гидроксида кальция и газообразователя, приводящая к выделению водорода, который и «вспучивает» смесь. Смесь увеличивает объём и вспучивается как тесто. После предварительного схватывания цементного раствора, монолит извлекают из формы и разрезают на заготовки блоков, плит, панелей. После этого разрезанные заготовки подвергают обработке водяным паром в автоклаве для придания им окончательной прочности, либо высушиваются в электроподогреваемых сушильных камерах.

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами, даже без твердосплавных напаек. В него легко забиваются гвозди, скобы, установочные изделия. Со временем газобетон ещё более твердеет. Не горюч, так как состоит только из минеральных компонентов.

Имеет меньшую естественную радиоактивность по сравнению с обычным бетоном, так как в его состав не входит гранитный щебень, слюды, — составная часть природных гранитов, которые имеют повышенную естественную радиоактивность из-за концентрации в этих минералах тория и урана.

Разнообразие строительных материалов на рынке приумножается с каждым десятилетием. Если в Средние Века основными материалами были искусственный камень, древесина и кирпич, то сейчас появилось множество новых стройматериалов с улучшенными эксплуатационными характеристиками. В их число вошел газобетон, промышленное производство которого началось только в 1929 году. Газобетон является разновидностью ячеистого бетона (к этой группе также относятся пенобетон и газопенобетон). Впервые изготовлен в 1889 году, а спустя 40 лет поступил в производство.

Физико-механические свойства

- На производство газобетонного изделия требуется меньше цемента.

- Газобетон по простоте обработки сравним с деревом: он легко пилится, сверлится.

Применение

Газобетон применяется в жилищном, коммерческом и промышленном строительстве. Основной объем потребления занимают строительные (стеновые и перегородочные блоки), также применяются армированные изделия (перемычки и плиты перекрытия).

В малоэтажном индивидуальном строительстве самонесущая способность газобетонных блоков позволяет использовать их в качестве материала для наружных стен домов небольшой этажности (до пяти этажей). При строительстве многоэтажных каркасно-монолитных домов, когда блоки играют роль ограждающих конструкций (фасады и перегородки), этажность практически не ограничена.

Недостатки

К основным недостаткам газобетона относится быстрое разрушение материала под воздействием влаги[источник не указан 115 дней].

Строения после постройки необходимо обязательно закрывать от внешней среды, в противном случае, газобетон начинает разрушаться.

Согласно действующим ГОСТам долговечность газобетона определена на отметке в 50 лет.

Также среди недостатков газобетона стоит отметить:

- Низкая прочность монтажа крепёжных материалов(дюбель-саморезов, анкеров). Они не держатся, так как газобетон имеет пористую структуру. Особенно данный недостаток выражен в автоклавном газобетоне[источник не указан 115 дней].

- Низкая плотность газобетона влияет на кaчество установки окон и дверей, они со временем расшатываются. Особенно заметно в строениях, возведенных из автоклавного газобетона[источник не указан 115 дней].

- Свойства материала в значительной степени определяются бетонной составляющей.

- Стена из автоклавного газобетона имеет низкие показатели сцепления со штукатурной смесью[источник не указан 115 дней], а значит, требует дополнительной подготовки перед оштукатуриванием.

- Усадка газобетона в три раза больше, чем у полистиролбетона и пенобетона –2 мм/метр[источник не указан 115 дней].

- Блоки из газобетона относятся к группе горючести НГ, то есть они не горючи и огнестойки. Тем не менее, под воздействием высокой температуры, вблизи источника огня, газобетонные блоки начинают взрываться и хотя остающийся бетонный каркас не позволяет разрушится блокам до конца, их прочность и сопротивление теплопередаче при этом снижается в несколько раз. Использование газобетонных блоков без огнестойкой защиты запрещено действующим СНИП[источник не указан 115 дней].

Классификация газобетонов

- По назначению:

- конструкционные.

- конструкционно-теплоизоляционные.

- теплоизоляционные.

- По условиям твердения:

- автоклавные (синтезного твердения) — твердеющие в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные (гидратационного твердения) — твердеющие в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

- По виду вяжущих и кремнеземистых компонентов подразделяют:

- по виду основного вяжущего:

- на известковых вяжущих, состоящих из извести-кипелки более 50 % по массе, шлака и гипса или добавки цемента до 15 % по массе;

- на цементных вяжущих, в которых содержание портландцемента 50 % и более по массе;

- на смешанных вяжущих, состоящих из портландцемента от 15 до 50 % по массе, извести или шлака, или шлако-известковой смеси;

- на шлаковых вяжущих, состоящих из шлака более 50 % по массе в сочетании с известью, гипсом или щелочью;

- на зольных вяжущих, в которых содержание высокоосновных зол 50 % и более по массе;

- по виду кремнеземистого компонента:

- на природных материалах — тонкомолотом кварцевом и других песках;

- на вторичных продуктах промышленности — золе-унос ТЭС, золе гидроудаления, вторичных продуктах обогащения различных руд, отходах ферросплавов и других.

- по виду основного вяжущего:

История появления технологии производства автоклавного газобетона

Для придания бетону пористой структуры чех Гоффман добавил в цементные и гипсовые растворы кислоты, углекислые и хлористые соли. Соли, взаимодействуя с растворами, выделяли газ, который и делал бетон пористым. За изобретённый газобетон Гоффман в 1889 году получил патент, но дальше этого у него дело не пошло.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Свой вклад в дело совершенствования газобетона (газосиликата) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» (Ytong) был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м³ газобетона (газосиликата). Следует заметить, что фирмой «Итонг» цемент не применялся вообще.

Несколько иной метод производства газобетона внедрила в жизнь в 1934 году шведская фирма «Сипорекс» (Siporex). Он основывается на применении смеси из портландцемента и кремнезёмистого компонента. Известь в данном случае не применялась. Авторы этого метода — инженеры финн Леннарт Форсэн и швед Ивар Эклунд. Научные и практические достижения вышеперечисленных инженеров и стали впоследствии основой промышленного производства как газосиликатов, так и газобетонов во многих странах мира.

История производства ячеистых бетонов в СССР

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

К концу 1980-х годов в СССР из ячеистых бетонов было построено более 250 млн м² зданий различного назначения (жилых, общественных, производственных, животноводческих). При этом, несмотря на высокий уровень отечественных научных разработок, ориентиром для советской промышленности служили западно-европейские достижения (понижение плотности панелей и блоков вплоть до 300 кг/м³), основанные, в первую очередь, на стабильном сырье и оборудовании, обеспечивающем высокую однородность материала.

В 1987 г. с принятием очередной жилищной программы СССР основным средством её реализации стала научно-производственно-техническая программа «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов», которая предполагала строительство около 250 новых заводов по производству АЯБ с доведением общего его выпуска к 1995 г. до 40-45 млн м³/год.

Планы по этой программе предусматривали не только механическое наращивание объёмов выпуска автоклавных бетонов. Важной задачей было также и снижение средней плотности выпускаемой продукции (для блоков она составляла 600—700 кг/м³). В программе говорилось: «Таким образом, семикратное увеличение производства ячеистых бетонов в нашей стране следует сопровождать двукратным снижением их объёмной массы».

К 2011 году производство ячеистого бетона в России составило более 3,2 млн м³/год, количество заводов-производителей АЯБ — более 80, до 2015 года планируется к запуску 10.

Наиболее крупные и современные предприятия по выпуску газобетона в РФ, в основном, построены в 1990-е годы.

ГОСТы и СНиПы

- ГОСТ 25485-89 «Бетоны ячеистые»

- ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие»

- СН 277-80 «Инструкция по изготовлению изделий из ячеистого бетона»

- ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия»

- ГОСТ 31360-2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения»

Выводы

Можно сделать несколько выводов про газобетон:

- Газобетон – разновидность ячеистого бетона.

- Состоит из нескольких элементов: очищенный кварцевый песок, вода, цемент, известь, алюминиевый преобразователь.

- Газоблок хорошо подходит для изготовления: элементов теплоизоляции, огнестойких изделий, стеновых блоков различных габаритов, панелей перекрытия.

- Обладает множеством преимуществ, среди которых экологичность, малый удельный вес, прекрасные тепло- и звукоизоляционные характеристики, наличие системы «паз-гребень», устойчивость к негативным факторам окружающей среды, простой монтаж и удобная транспортировка и т.д.

- В строительстве используется для возведения несущих и каркасных стен, внутренних перегородок, заполнения монолитно-каркасных конструкций, ремонта стен.

См. также

Примечания

Ссылки

wiki.sc

❶ Что такое газобетонные блоки 🚩 газобетонные блоки плотность 🚩 Квартира и дача 🚩 Другое

Газобетонные блоки представляют собой тип конструктивных строительных элементов, выполненных из газобетона. Их основными особенностями являются: крайне низкая плотность, высокие звукоизолирующие и теплоизолирующие свойства. Поэтому такие блоки сегодня очень широко применяются в строительстве.

Газобетон относится к одной из разновидностей ячеистого бетона. Его производят из кварцевого песка, воды, связующего вещества и газообразующих добавок. В качестве связующего вещества обычно выступает портландцемент, известь, гипс. Газообразующими добавками являются алюминиевая пудра или паста.

Производство газобетонных блоков начинается со смешивания исходных компонентов и помещения их в большие формы. В то время, когда цемент начинает затвердевать, в ходе реакции воды и алюминия в щелочной среде образуется водород. Это обеспечивает равномерное вспенивание всего объема смеси. После первичного застывания большие фрагменты газобетона извлекаются из форм и нарезаются на блоки. Далее блоки закаливаются либо паром в автоклавах, либо путем подогрева в электрических печах. Соответственно, различают автоклавный и неавтоклавный газобетон.

Существует большое разнообразие номенклатур газобетона и, соответственно, типов газобетонных блоков. Плотность газобетона может варьироваться от 200 до 1200 кг/м³. Блоки с низкой плотностью обладают малой прочностью, но высокими теплоизолирующими свойствами. Их часто используют для заполнения стен в высотном строительстве. Блоки средней плотности (600 кг/м³) относят к конструкционно-теплоизоляционным. Из них допустимо возводить постройки низкой этажности. Плотный газобетон является полноценным конструктивным материалом. Он выдерживает давления до 200 кгс/см².

Газобетонные блоки — экологически чистый строительный материал. Они не выделяют токсичных и вредных для здоровья веществ. Показатели естественной радиоактивности газобетонных блоков гораздо ниже, чем у кирпича и железобетона. Поэтому сегодня их популярность как строительного материала только растет.

www.kakprosto.ru

Что лучше пеноблок или газоблок?

Начиная строительные работы, нужно тщательно выбрать стройизделия, от которых в будущем будет зависеть надежность всей будущей конструкции и ее длительная эксплуатация. Материалы, используемые при возведении стен, должны отвечать всем нормам противопожарной безопасности, тепло и звукопроводимости, а также быть изготовленными из экологически чистых продуктов. Правильный выбор можно сделать только в том случае, если быть осведомленным по каким категория выбирать качественный строительный продукт.

Из чего сделаны пеноблок и газоблок

Блоки из пенобетона в своем составе имеют следующие основосодержащие компоненты:

- Цеметно-песчанную смесь.

- Пенообразователь.

После перемешивания раствора, его заливают в специальные контейнеры, в которых естественном путем он затвердевает и образуется пенобетон. Технология изготовления очень удобна тем, что можно изготовлять данное изделие непосредственно на том месте, где происходит строительство.

Для производства газобетонных блоков требуется высокий температурный режим и определенный уровень влажности.

В основу изготовления входят:

- Песок.

- Цемент.

- Чистая известь.

- Вода.

- Алюминевая стружка.

Получившийся состав режут на части затем происходит процесс обработки в специальном автоклаве. По завершению получается отличный огнестойкий материал, который легко подается обработке и обладает рядом качественных механических свойств.

К содержанию ↑Какой материал лучше выбрать?

Чтобы ответить на этот вопрос, сравним пеноблок и газоблок по основным его характеристикам. Изготавливая пеноблок и газоблок, производители придерживаются одного ГОСТа, поэтому у данных строительных изделий технические характеристики практически ничем не отличаются друг от друга.

Однако отличия все-таки имеются:

- Укладка материала. Блоки из газобетона кладутся преимущественно с помощью строительного клея, а для работы с пеноблоками используют цементный состав, который является дешевым материалом (см. Стоимость кладки пеноблока за куб). Если подсчитать, то клея для укладки газоблока нужно меньше, при этом кладка стен происходит быстрее и легче.

Можно сделать вывод: несмотря на более высокую цену на блоки из газобетона и клей, в отличие от пеноблока с его дешевым цементным материалом, стоимость газоблока с его укладкой остаются практически в одной ценовой категории.

- Геометрия изделий. Это еще одно немаловажное преимущество газоблочных изделий от пеноблочных. Так как газоблок изготавливают на больших заводах, где есть специальные лаборатории, определяющие его весь качественный состав, включая и размеры, он имеет достаточно ровные грани по всему периметру. Такие показатели у пеноблоков отсутствуют. Поэтому в этом плане также существует разница в расходуемом материале и удобстве кладки.

Плюсы и минусы блоков

Пенобетон значительно проще производить, чем газобетон. Производство газоблоков происходит только на крупном предприятии, которое обеспечено достаточно мощным электроснабжением и газопроводом. Производство пеноблоков очень удобно наличием возможности покупки портативного оборудования, а также его большим выбором. С другой стороны, легкий доступ к оборудованию и материалам, дает возможность любому человеку производить стройматериалы, что может сказаться на прочности, плотности, огнестойкости и общей геометрии пеноблока.

Отсюда следует, что лучше выбирать надежных и проверенных производителей стройматериалов, продукция которых имеет сертификаты качеств и нормативные документы. Кроме всего прочего, нужно помнить, что пеноблок нельзя назвать полностью безопасным для здоровья. В процессе изготовления пеноблочных блоков, вместо использования автоклавной технологии, используются химические реакции, а это значительный недостаток.

Также эти стройматериалы различны по механической прочности. Благодаря способу производства, блоки газобетона, несмотря на идентичность показателей плотностей, прочнее блоков пенобетона. Для газоблока достаточна D в 400-500 единиц, чтобы выдерживать рекомендуемые нагрузки, тогда как пеноблочному изделию такие показатели плотности будут недостаточными, чтобы нести подобные нагрузки.

Различные способы производства стройматериала так же влияют на водопоглощении и устойчивости к низким температурам, которые являются немаловажным характеристиками. Газоблочный стройматериал способен впитывать влагу в непредельном количестве, что является его отрицательной стороной по отношению к морозостойкости. Поэтому прежде чем ввести в эксплуатационные работы газоблок, на газоблочные стены наносят защитное покрытие снаружи и внутри.

К содержанию ↑Преимущества домов из газоблока и пеноблока

Такое строительство обойдется в денежном эквиваленте намного дешевле, чем возведение дома из кирпича:

- Вес блоков. Пено- и газоблоки достаточно легкие строительные изделия, соответственно для возведения конструкции не потребуется строить мощное основание.

- Второй причиной является экономия теплоизолирующие материалы, что существенно позволяет уменьшить расход материалов для строительства дома.

- Третей причиной выбора пено- или газоблока является их размер. У блоков достаточно большие размеры, а это значит, что потребуется меньшее количество цемента или клея, а также строительство будет идти быстрей.

Именно по этим критериям, чаще всего при выборе стройматериала для своего будущего дома, хозяева пытаются разобраться, что лучше пеноблок или газоблок. Дом, построенный из пено- и газоблоков является надежным в плане огнестойкости и прочности (см. Строительство дома из газобетона своими руками). Не возникает проблем при штробировании стен из пено- и газобетона. Кроме того, такой дом «дышит», что несомненно повышает комфортные условия для проживания.

Можно сказать, что в использовании этих материалов почти нет минусов, одни лишь плюсы.

Читайте также:

silastroy.com