видео-инструкция по монтажу своими руками, чертежи, особенности самодельных конструкция, фото

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

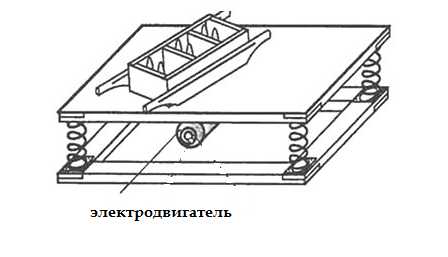

При изготовлении шлакоблоков в заводском производстве применяют особые металлические формы, прессы и вибростолы.

Особенности емкости для шлакоблоков

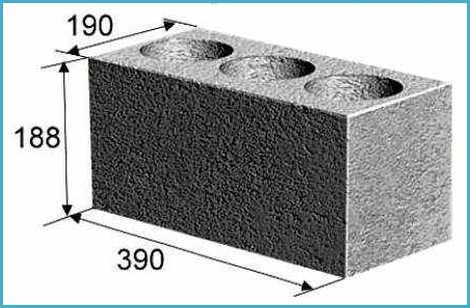

На фото – размеры стандартного блока.

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Статьи по теме:

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

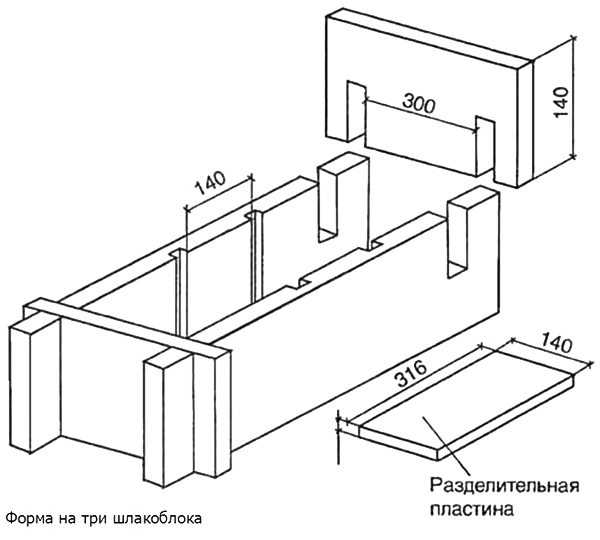

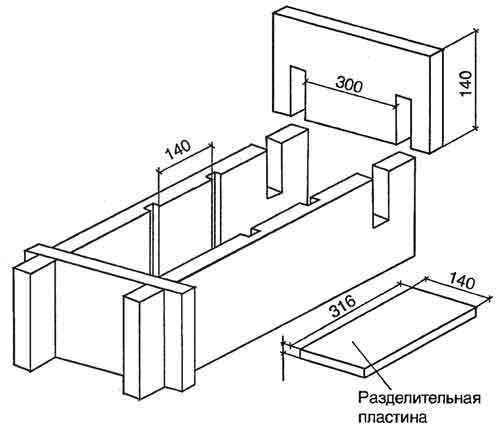

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Качественно сделанная форма приемлемых размеров удержит бетонный раствор до полного затвердения.

Разборные из дерева

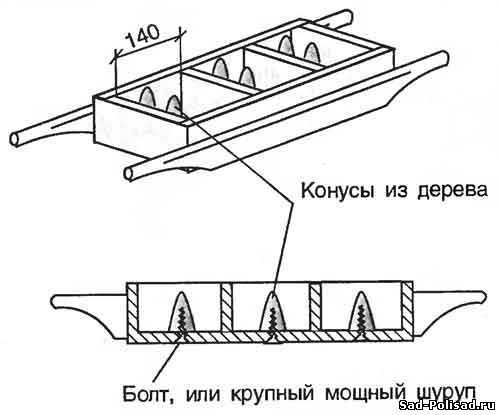

Форма для шлакоблока в виде носилок рассчитана на отливку 3 шлакоблоков.

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

Две крайние поперечины входят в задвижные 7 мм пазы для соединения с продольными досками.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы. Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

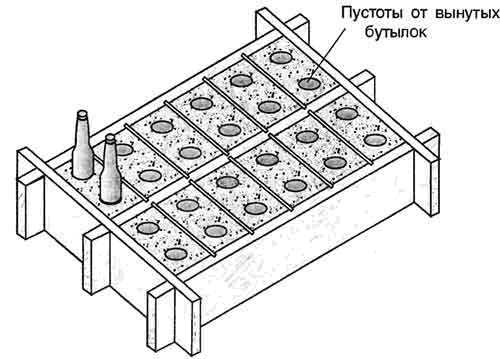

- В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Установим бутылки в раствор для образования пустот.

Совет!

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

Из металла

openoblokah.ru

изготовление своими руками станка и разных форм, видео

Одним из самых востребованных строительных материалов на сегодня является шлакоблок. Полученный методом естественной усадки или вибропрессования строительный камень используется для строительства различных невысоких зданий. Производить его можно как в промышленных условиях, так и своими руками с применением специальных устройств или форм. Самостоятельно можно сделать не только шлакоблоки, но и вибропрессовочный станок, на котором они будут изготавливаться.

Одним из самых востребованных строительных материалов на сегодня является шлакоблок. Полученный методом естественной усадки или вибропрессования строительный камень используется для строительства различных невысоких зданий. Производить его можно как в промышленных условиях, так и своими руками с применением специальных устройств или форм. Самостоятельно можно сделать не только шлакоблоки, но и вибропрессовочный станок, на котором они будут изготавливаться.

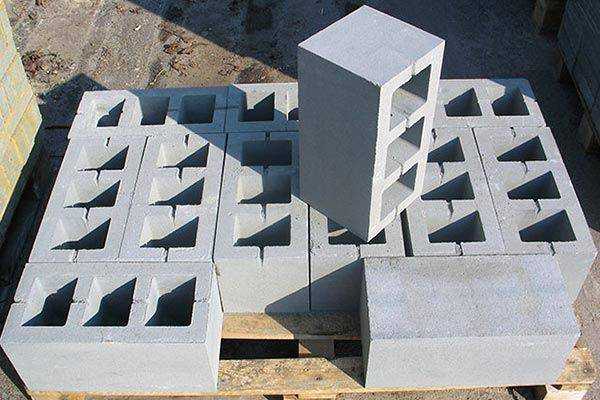

Виды шлакоблоков

Различают два вида строительных блоков:

- Полнотелые шлакоблоки используются для возведения фундамента, несущих перегородок и стен.

- Пустотелые намного легче, поэтому они не создают нагрузку на фундамент. Кроме этого, они обладают хорошей тепло- и звукоизоляцией. За счет таких характеристик пустотелые блоки используются для возведения стен.

Самые первые строительные блоки изготавливались из шлака и вяжущего материала в виде цемента. Сегодня шлакоблоками называют различные строительные камни, которые с помощью вибропрессования получают из бетонного раствора. В их состав, кроме шлака, может входить:

гранитный щебень;

гранитный щебень;- гранитный отсев;

- вулканический пепел;

- бой бетона и кирпича;

- песок;

- речной гравий, щебень;

- керамзит;

- стеклобой;

- бой затвердевшего цемента;

- бой бетона и кирпича.

Производство строительных блоков своими руками может осуществляться с помощью вибропрессовочного станка или деревянных форм.

Установка для производства шлакоблоков

Станок имеет довольно простую конструкцию, поэтому собрать его можно самостоятельно. Его главным элементом является предназначенная для шлакобетонного раствора матрица (форма). Она представляет собой металлическую коробку, внутри которой в виде пустот расположены ограничители.

Для создания установки своими руками понадобятся следующие инструменты и материалы:

- около 1 кв. м. лиственной стали толщиной в 3 мм;

- электродвигатель мощностью от 0,5 до 0,75 кВт;

- 30 см металлической полосы толщиной в 3 мм;

- болты;

- гайки;

- один метр трубы диаметром в 7,5–9 см;

- тиски;

- болгарка;

- стандартный набор слесарных инструментов;

- аппарат для сварки.

Этапы работ:

- По необходимым размерам строительных блоков изготавливается форма. Ее боковые грани вырезаются из листовой стали. Чтобы матрица получилась сразу на два шлакоблока, в центре ящика закрепляется внутренняя перегородка.

- Для оформления пустот, высоту которых нужно определить заранее, отрезается шесть кусочков трубы.

- Трубам необходимо придать конусную форму, для чего до середины каждого куска делается продольный разрез. Далее трубы обжимаются кусками и с помощью сварочного аппарата соединяются. Каждый конус заваривается с обоих краев.

- По длинной грани матрицы в ряд соединяются ограничители. Для скрепления с проушинами, по краям каждого ряда добавляется по пластине толщиной в 3 см.

- Посередине каждого получившегося отсека делаются пропилы, а с обратной стороны привариваются проушины. На них можно крепить элементы для создания пустот, которые потом легко убираются. В результате матрицу можно будет использовать для производства моноблоков.

- Для крепления виброматора снаружи одной из поперечных стенок навариваются четыре болта.

- Со стороны загрузки по краям сваркой крепятся лопасти и фартук.

- Все элементы выполненной конструкции тщательно зачищаются, полируются и красятся.

- Из пластины с отверстиями, которые должны совпадать с отверстиями в блоке, изготавливается пресс. Он должен свободно входить вглубь формы на 5–7 см.

- К прессу привариваются ручки.

На завершающем этапе работ по производству своими руками установки для шлакоблоков монтируется вибратор. Для этого можно взять обычный электрический двигатель, который приваривается на валы двигателя эксцентрики. Можно просто приварить болты, ориентируясь на то, чтобы совпадали их оси. Сила и частота вибрации будет регулироваться с помощью накрученных на болты гаек.

Производство строительных блоков

Чаще всего шлакоблоки изготавливаются стандартных размеров – 188х190х390 мм. Пустотелые блоки внутри имеют по три отверстия.

Для замешивания раствора понадобится:

- шлака или другого наполнителя – 7 частей;

- цемента марки М 400 или М 500 – 1,5 части;

- гравия фракции от 5 до 15 мм – 2 части;

- воды – 3 части.

Если в качестве основного наполнителя выбран доменный шлак, то другие добавки (щебень, гравий, керамзит, песок и т. д.) использовать нельзя. Для изготовления своими руками цветного строительного блока в раствор добавляется крошка из кирпича или истолченный мел.

Если в качестве основного наполнителя выбран доменный шлак, то другие добавки (щебень, гравий, керамзит, песок и т. д.) использовать нельзя. Для изготовления своими руками цветного строительного блока в раствор добавляется крошка из кирпича или истолченный мел.

Чтобы шлакоблоки получились прочными, водонепроницаемыми и морозостойкими, в смесь для их изготовления добавляется пластификатор (5 грамм на блок). Приобрести его можно в строительном магазине.

В процессе производства строительных блоков необходимо следить, чтобы раствор не растекался. Поэтому добавлять воду в смесь следует с осторожностью. Оптимальную консистенцию можно проверить руками. Для этого горсть готового раствора

Готовый раствор можно использовать для производства шлакоблоков на выполненной своими руками установке. Для этого смесь укладывается в форму, которая устанавливается на виброплиту. Утрамбовывать раствор станок должен в течение 5–15 секунд. После этого в матрицу следует добавить еще смесь, поскольку загруженная во время трамбовки осядет.

Далее процесс повторяется до тех пор, пока прижим не достигнет ограничителей. Матрица со станка снимается до его остановки. Вынимать из формы блоки нужно только после их первичной просушки, на которую обычно уходит 1–3 суток. После этого готовые шлакоблоки вынимаются, ровно раскладываются по горизонтальной поверхности и прикрываются полиэтиленом. По назначению использовать их можно будет не раньше чем через месяц.

Изготовление металлических одинарных разъемных форм

Конструкция матрицы имеет боковые стенки и донышко. Между поперечными металлическими листами на необходимом расстоянии закрепляются поперечины. Шаг между ними должен соответствовать требуемым размерам строительного блока. Чтобы производство было эффективным, опалубку рекомендуется делать сразу на несколько шлакоблоков.

Изготовление формы производится с помощью следующих материалов и инструментов:

- болгарки;

- сварочного аппарата;

- цилиндров с диаметром в 4 см;

- нескольких железных планок толщиной в 5 мм;

- листов железа толщиной в 3 мм.

Согласно размерам шлакоблока размечается лист. Должны получиться две поперечные стороны размерами в 210х220 мм и две продольные стороны длиной в 450 мм и шириной в 210 мм. Размеченные пластины вырезаются с помощью болгарки.

Чтобы форма не ездила, к ее дну привариваются крылышки. А для удобства работ и быстрого освобождения формы от раствора крепятся ручки.

По контуру продольных стенок делаются насечки. Они помогут зацепить матрицу за установленные продольно стенки. После этого форму можно собирать.

Пустоты создаются с помощью навесных цилиндров. К пластине толщиной в 3 мм они привариваются так, чтобы ближе кверху она как бы пронизывала цилиндры. На торцевых стенках делаются насечки.

Производство шлакоблоков

В целях экономии материала рекомендуется использовать формы для изготовления сразу от четырех до шести блоков. Для создания полостей они должны быть оборудованы цилиндрами.

Поэтапный процесс изготовления блоков в разъемной форме:

При помощи бетономешалки замешивается раствор.

При помощи бетономешалки замешивается раствор.- В форму лопатой засыпается смесь. При этом матрица должна стоять на ровной поверхности.

- Емкость раствором должна заполняться равномерно. За этим необходимо внимательно следить.

- После того как форма заполнится до краев, верхний слой выравнивается лопатой.

- Для сухого раствора используется специальная крышка с отверстиями, которые будут перекрывать в матрице имеющиеся штыки.

- Строительный блок вместе с емкостью перемещается на открытую площадку, где будет в дальнейшем храниться.

- Примерно через полчаса или чуть больше снимается низ, боковые стенки и крышка. Чтобы извлечь шлакоблок было легче, можно обычным молотком подбить продольную полоску с цилиндрами и стенки.

Полностью высыхать строительные блоки будут около трех суток.

Деревянные формы для производства строительных блоков

Если понадобится изготовить всего несколько десятков шлакоблоков, то можно использовать матрицы из дерева. Изготовить их можно с помощью следующих материалов и инструментов:

- ровных обработанных досок с шириной в 14 см и длиной в 2 м;

- стамески;

- пилы;

- угольника;

- рулетки;

- масляной краски.

Форма будет иметь вид короба с перегородками. Доски должны быть обязательно гладкими.

Этапы работ:

Из доски с помощью пилы длиной в 3 см нарезаются поперечины, которые соединяются в прямоугольный каркас. Ширина поперечин – это толщина будущего блока, а расстояние между ними будет его длиной. При изготовлении формы необходимо использовать угольник, чтобы соблюдать прямые углы.

Из доски с помощью пилы длиной в 3 см нарезаются поперечины, которые соединяются в прямоугольный каркас. Ширина поперечин – это толщина будущего блока, а расстояние между ними будет его длиной. При изготовлении формы необходимо использовать угольник, чтобы соблюдать прямые углы.- Разделительные пластины можно сделать из дерева, толстой фанеры, гетинакса или металла.

- В продольных досках выпиливаются пазы, в которые будут устанавливаться пластины. Пазы должны иметь глубину в 4–6 мм и соответствовать толщине пластины.

- Все деревянные части формы на несколько раз красятся масляной краской. Это необходимо, чтобы при эксплуатации дерево не впитывало влагу и матрицу не «коробило». К тому же из окрашенной формы строительные блоки будут выниматься легче.

Чтобы сделать своими руками с помощью деревянной матрицы пустотелый шлакоблок, можно воспользоваться бутылками из-под шампанского. С их помощью в еще не застывшем растворе делаются отверстия. Через два – три часа бутылки аккуратно выкручиваются так, чтобы не навредить еще сырой цементной смеси.

Перед изготовлением каждого блока деревянная форма протирается обработкой моторного масла. Лишнее масло убирается, и стенки матрицы протираются старой тряпкой. Когда все шлакоблоки будут готовы, форма тщательно отмывается от раствора, высушивается и обрабатывается отработкой. В таком виде храниться она должна обязательно в помещении.

При помощи изготовленной своими руками установки для производства блоков и при наличии всех необходимы материалов, за один час можно сделать вместе с помощником до 70 шлакоблоков. Улучшит качество раствора и сократит время работы использование небольшой бетономешалки.

bane.guru

чертежи станка и пропорции смеси

Изготовить шлакоблок своими руками вполне по силам умелому строителю. При сравнительно невысокой цене на данный вид стройматериала желание сэкономить иногда оказывается преобладающим, и умельцы делают попытки самостоятельно отлить нужное количество блоков из бетона. Особенно актуально это для тех, кому требуются элементы нестандартной формы или размера.

Состав бетонной смеси для шлакоблока

Из чего делают шлакоблок, понятно по его названию: основной компонент смеси — угольный шлак. Связующим в смеси служит строительный цемент. Секрет аккуратных и прочных блоков состоит в правильной пропорции компонентов. Наиболее известным и испытанным является следующий состав шлакоблока:

- шлака угольного (доменного или с ГРЭС) — 7 частей;

- крупного речного песка — 2 части;

- гравия или щебня фракцией 5-15 мм — 2 части;

- цемента М400-М500 — 1,5 части;

- воды — 1,5-3 части.

Количество воды в растворе может быть разным в зависимости от способа изготовления деталей из бетона. При заливке в обычные формы для шлакоблока, без прессования, рекомендуется пользоваться смесью более жидкой консистенции для хорошего заполнения ею углов матрицы.

При вибропрессовании в смесь дополнительно можно добавить и пластификатор для бетона (или клей ПВА) из расчета 5 г на 1 шлакоблок. Учитывая, что из мешка цемента выйдет 36 штук готовых изделий стандартного размера (40х20х20 см), легко рассчитать и количество добавки. Пластификатор делает бетон более устойчивым к воздействию влаги и уменьшает риск образования трещин в изделии при сушке.

Способы формовки блоков

Форма для шлакоблоков

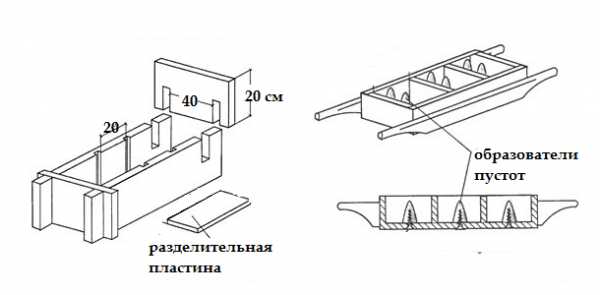

Как сделать шлакоблок своими руками, если не применяется специальное оборудование? При небольшом объеме строительства (гараж, баня и т.п.) нужное количество бетонных элементов можно изготовить путем заливки смеси в обычные формы, похожие на опалубку для надземной части фундамента. Разница будет состоять только в том, что внутри пространство должно быть разделено на отдельные камеры, образующие тело каждого бетонного изделия.

Как сделать форму для шлакоблока своими руками, показано на рисунке, слева. Количество одновременно изготавливаемых изделий может быть разным. Это зависит от наличия досок нужной длины для стенок опалубки. Указанные размеры ячейки (20х20х40 см) подходят для производства стандартного блока. При необходимости можно сделать опалубку с ячейками нужного размера (для полублока, например, 20х20х20 см или иные). Внешние стенки опалубки выполняются из строганых досок нужной ширины. Между собой их можно скрепить при помощи задвижных пазов. На внутренних сторонах длинных досок сделать пропилы под разделительные пластины. Особое внимание нужно обратить на то, что в собранном состоянии форма должна иметь идеально прямые углы в местах соединения стенок и перегородок. От этого зависят внешний вид готового изделия и удобство для самого строителя при кладке хорошо подходящих друг к другу элементов.

Образователями пустот в простой деревянной форме могут быть стеклянные бутылки, которые нужно поместить в залитый раствор. При этом некоторое количество смеси будет вытеснено из опалубки, поэтому при использовании такого метода не следует заливать ячейки доверху. После установки бутылок нужно проследить за тем, чтобы раствор во всех ячейках находился на уровне их краев.

При изготовлении матрицы более сложной конструкции (рисунок, справа) образователи пустот сделать из деревянных конусов, закрепив их на дне при помощи гвоздей или саморезов. Наличие рукояток у такой формы дает возможность перемещать ее для установки на вибростол.

Перед заливкой состава в формы любой конструкции внутренние поверхности нужно смазать отработанным автомобильным маслом или подобной смазкой.

Это предотвратит прилипание смеси к форме и облегчит ее снятие, когда будут готовы блоки. Снимать форму при таком способе изготовления шлакоблоков своими руками нужно не ранее чем через 24 ч после заполнения ячеек. Готовые изделия должны перед применением набрать прочность еще в течение 1 месяца. После этого из шлакоблока можно возводить стены зданий, заборы и пр.

Как сделать вибростанок?

Изготовление шлакоблока в домашних условиях способом отливки занимает довольно много времени. Качество полученных изделий несколько уступает тому, которое может быть получено при использовании метода вибропрессования. Но для этого требуется специальное оборудование — станки для шлакоблоков, которые можно купить или изготовить самостоятельно.

Самая доступная и простая установка — вибростол. Для создания такого станка для шлакоблоков своими руками потребуются:

- доски или металлопрофиль для основания;

- плита из металла или деревянный щит;

- мотоциклетные амортизационные пружины;

- двухвальный электродвигатель мощностью 0,5-0,7 кВт.

Чтобы построить станок для производства шлакоблоков своими руками, потребуются и рабочие инструменты: дрель, болгарка или пила, сварочный аппарат и пр. Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

На нижней стороне столешницы требуется жестко закрепить электродвигатель. Для того чтобы при его работе создавалась вибрация нужной частоты и силы, на валы двигателя надо установить эксцентрики. Это могут быть металлические пластины с отверстием, смещенным относительно центра или шкивы, на которые с одного края наварен небольшой груз.

Назначение этих деталей состоит в том, чтобы разбалансировать равномерное вращение вала и создать при его работе вибрацию, которая будет передаваться столешнице, закрепленной на пружинах. Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности двигателя и числа оборотов.

Форма с залитым раствором устанавливается на столешницу. При включении двигателя и производимой им вибрации раствор уплотняется и немного оседает. Изготовление шлакоблоков своими руками при помощи такого станка требует заполнения матрицы с небольшим излишком. Прессование на вибростоле производится до тех пор, пока уложенный в форму бетон не приобретет прочность, позволяющую снять опалубку и перенести изделия со столешницы на место сушки. Для самодельного станка это время лучше определить экспериментально.

Для более сложной модели станка будет нужен листовой металл толщиной 2-3 мм и сварочный аппарат. В этом случае из металла надо сварить короб нужной величины с ячейками или одинарный, для изготовления 1 блока. Размеры, указанные на чертеже (рисунок), позволяют получить изделие стандартного размера 20х20х40 см.

Станок для изготовления шлакоблоков

Короб не имеет дна и нуждается в установке на ровном основании (металлической пластине). На его боковые (короткие) стороны для устойчивости можно дополнительно наварить 2 отрезка трубы, длиной больше, чем ширина ящика. Это позволит сооружению не опрокидываться при вибрации. На верхний периметр наварены бортики, которые позволяют аккуратно заполнить матрицу.

Образователи пустот в этом случае расположены сверху и представляют собой круглые или квадратные в сечении металлические детали. Их ширина по мере углубления в полость матрицы должна становиться меньше, образуя перевернутый конус или пирамиду. Это необходимо для легкого снятия короба с изделия. Образователи пустот закреплены на стенках короба узкой металлической полосой.

Внутри короба на расстоянии 20 см от нижних кромок приварены 2 ограничителя для прижимной пластины. Пластина должна иметь ручки для снятия ее с изделия и прорези в форме сечения образователей пустот.

К внешней стороне матрицы прикреплен электродвигатель с эксцентриками. При работе двигателя в течение 5-15 с масса бетона, залитая в короб, прессуется. Прижимная пластина постепенно опускается на ограничители.

При достижении ограничителей самодельный станок для изготовления шлакоблока своими руками надо выключить, снять пластину, вертикально поднять короб. Изделие перенести на ровную площадку для сушки и набора прочности.

tvoygarazh.ru

Изготовление шлакоблоков своими руками

Если для возведения какого-либо небольшого строения на своем земельном участке вам потребовались блоки для стен, вы вполне можете сделать их самостоятельно. Конечно, изготовление шлакоблоков своими руками имеет некоторые преимущества: низкая стоимость, возможность делать блоки не совсем стандартного размера и т.п. Но есть и недостаток: вы не можете контролировать прочность блоков, поэтому из них рекомендуется возводить только одноэтажные здания.

Технология

Шлак

ШлакСам процесс изготовления достаточно прост. Вам понадобится форма (деревянная или металлическая) и шлакосмесь.

- Соберите форму.

- Уложите в нее смесь, утрамбуйте ее по мере возможности.

- Подождите определенное время (обычно оно определяется опытным путем).

- Снимите с получившегося шлакоблока форму (в дальнейшем полную прочность этот блок будет набирать уже на воздухе).

Особого внимания требуют два момента:

- создание разъемной формы для шлакоблоков;

- приготовление смеси.

Смесь для шлакоблоков чаще всего имеет следующий состав:

- цемент марки М 400 или М 500 – 1 ведро;

- песок (предварительно просеянный) – 3 ведра;

- шлак – 5 ведер.

Обратите внимание! Для приготовления смеси лучше использовать небольшую бетономешалку, а не размешивать ее вручную.

Мобильная бетономешалка

Мобильная бетономешалкаЧтобы блок получился достаточно прочным, его желательно делать с использованием вибростола. Можно, конечно, и просто молотком по стенкам формы постучать, но результат будет не тот – в блоке останутся мелкие пустоты, которые хоть и придадут ему улучшенные теплоизоляционные свойства, но при этом понизят его прочность.

При изготовлении шлакоблоков вы можете получить два вида блоков:

- с пустотами, уменьшающими его вес,

- без пустот.

Обычно для образования пустот используют пластиковые бутылки, которые потом вытаскивают, когда шлакосмесь немного схватится. В принципе эти бутылки можно и не извлекать из блока, но делать это следует только в том случае, если ваш блок будет иметь нестандартную высоту – высоту пластиковой бутылки (хотя это немного увеличит его вес).

Деревянная форма для шлакоблока

Схема деревянной формы

Схема деревянной формыДревесина – самый доступный и легко обрабатываемый материал. Именно поэтому форму для шлакоблоков обычно делают именно из нее:

- Так как форма должна быть разъемной, сделайте ее состоящей из двух частей:

- плоского низа,

- средней части, представляющей собой соединенные между собой боковинки.

- Чтобы сделать низ для формы, вам понадобится скрепить между собой деревянными рейками две доски (рейки будут располагаться снаружи формы). Длина и ширина низа формы должны быть больше размера изготавливаемого блока не менее, чем на 3-5 сантиметров с каждой стороны.

- Если вы собираетесь делать пустотелый вариант блоков, то в середине нижней части формы прикрепите два широких бруска (их размер должен соответствовать размеру отверстий в блоке).

- Чтобы сделать среднюю часть формы, скрепите между собой вырезанные по размеру сторон блока элементы (для этого можно использовать саморезы, при желании усилив их металлическими уголками).

- С двух сторон прикрепите к средней части формы два бруска – это будут ручки.

Металлическая форма для шлакоблока

Металлическая форма

Металлическая формаИзготовить металлическую форму для шлакоблоков тоже достаточно просто. Для нее вам понадобится листовое железо и болты с гайками. Форма должна полностью разбираться, но при этом у нее нет ни дна, ни крышки (поэтому ее не переворачивают, чтобы снять с готового блока, а снимают одну боковинку). Боковинки для скрепления друг с другом следует на концах загнуть.

Для удобства работы металлическую форму надо изготавливать размером не менее, чем на два блока. При этом центральная часть – нож-разделитель – должен быть легко снимаемым.

Форма на несколько блоков

Если вам необходимо большое количество блоков, то можно изготовить форму сразу для нескольких штук. В этом случае рекомендуется работать только на вибростоле, так как вручную утрамбовать равномерно такой объем смеси будет весьма затруднительно.

Многоштучную форму лучше изготавливать из металла, обязательно предусмотрев наличие отверстий в блоках. Их можно сделать с помощью кусков трубы подходящего размера, закрепив их на сетке, укладываемой сверху формы в виде крышки (если в вашей форме отсутствует нижняя часть, к которой их можно было бы приварить). Обязательно предусмотрите возможность жесткой фиксации этой сетки относительно краев формы, чтобы отверстия всегда получались строго в центре блока. Металлическая сетка, к которой будут приварены куски труб, не помешает заполнять форму раствором, если будет иметь крупные ячейки.

Снимать с блоков такую форму следует не раньше, чем произойдет начальное схватывание цемента, то есть только через два-три часа.

stroysvoimirukami.ru

Оборудование для шлакоблоков своими руками: станки для производства, вибростолы, чертежи форм, себестоимость

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

При строительстве гаражей, жилых домов или других хозяйственных построек, наиболее дешевым строительным материалом являются шлакоблоки. Кроме того, они обладают рядом хороших технологических характеристик. Но самое главное, что можно сделать станки для производства шлакоблоков своими руками, и производить блоки самостоятельно.

Шлакоблоки

Общие сведения о шлакоблоке

Шлакоблоками называются строительные блоки, которые получают в процессе вибропрессования или застывания бетонного раствора в форме. Они бывают пустотелыми и монолитными. Последние отличаются прочностью и чаще применяются при устройстве фундаментов или в качестве материала для облицовки. Состав шлакоблока (как, впрочем, и пеноблока) оптимален для строительства.

В состав раствора шлакоблока может входить: шлак, зола, отходы горения угля. Также в смесь можно добавлять и другие ингредиенты, которые только доступны в вашем регионе. В том числе применяют отсев керамзита, песок, отходы кирпича, опилки, гравий, перлит, а также многое другое.

В результате, делать станки для шлакоблоков своими руками очень выгодно. Экономия на стройматериале будет, как минимум, в четыре раза, так как на рынке цена на данный стройматериал не малая.

Создание формы

В первую очередь следует определиться, какой именно нужен станок. Если вы хотите построить гараж или времянку, то достаточно станка с двумя или даже одной формой. Если же вы собираетесь организовать малый бизнес, то понадобиться станок более производительный, минимум на 3-4 матрицы.

Размеры шлакоблока

Самой важной частью станка является форма. Остальные детали и узлы – это дополнения, которые позволяют производить с этой формой различные манипуляции. К примеру — наполнять, поднимать, уплотнять раствор, передвигать и тд.

При производстве шлакоблоков на заводе применяют стандартные железные формы, а также профессиональное оборудование, которое осуществляет прессовку бетона в форму под тяжестью в несколько тонн. Формы для шлакоблока своими руками чаще всего делают из дерева. Существует много их видов и конструкции.

По сути, форма представляет собой емкость, куда заливают бетон, и где он находится вплоть до полного застывания. Следует заметить, что формы должны быть разборными, чтобы готовый шлакоблок можно было легко достать. В большинстве случаев их делают даже без дна, а под низ подкладывают пластину из материала, к которому бетон не пристает.

Самым простым способом сделать пустоты в блоке – это погрузить в мягкий бетон в нужном месте пластиковые бутылки с водой или стеклянные бутылки из под шампанского, что предпочтительней. Но, если вы хотите наладить небольшое производство шлакоблоков своими руками, то пустообразователи необходимо закрепить в форме.

Эскиз деревянной формы

Статьи по теме:

Из дерева

В первую очередь понадобятся строганые доски, ширина которых будет соответствовать высоте шлакоблока. Затем необходимо сделать крайние поперечины, которые будут соединяться с продольными досками «задвижными пазами».

Затем делаются пропилы с внутренней стороны продольных досок через расстояние равное длине шлакоблока. Поперечные пазы должны иметь глубину в 7 — 8 мм. Ширина пропила соответствует толщине разделительных пластин, которые могут быть выполнены из железа, гетинакса, текстолита.

Эскиз формы заполненной раствором

Пластины можно сделать и из другого листового материала, главное чтобы он был гладким. На чертеже выше понятно, как изготовить деревянные формы для шлакоблоков своими руками. Детали формы желательно вскрыть любой масляной краской. Это облегчит извлечение шлакоблоков из формы.

Обратите внимание, что на эскизе указаны меньшие размеры, чем требует стандартный шлакоблок. Перед созданием формы можно сделать чертежи шлакоблока своими руками. Эта процедура не будет лишней и не потребует много труда.

Вышеописанные формы используют без вибратора. Раствор в них следует заливать более мягкий, с большим содержанием воды. Однако, если приложить немного усилий, то можно создать более совершенный, вибрационный станок.

Форма-носилки

Формы для вибрационного стола выглядят несколько иначе. К боковинам необходимо приделать ручки, за которые два человека смогут поднимать их и ставить на вибростол. На дне каждой ячейки должны располагаться два конуса.

Форму с большим количеством ячеек делать не стоит, так как такие носилки будет очень сложно поднять. Подобные формы не разбираются, а шлакоблоки из них вытряхивают путем опрокидывания. Внутренние поверхности формы должны быть гладкими, чтобы изделия легко извлекались.

На фото металлическая форма

openoblokah.ru

Изготовление своими руками станка для блоков — СамСтрой

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Мы народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

Собственноручное изготовление блочных строительных материалов

Явным подтверждением этого является изготовленный своими руками станок для блоков. Он понадобится любителям, которые могут сами построить сарай, баню, гараж, и даже жилой дом, из своих пеноблоков, газоблоков, керамоблоков, шлакоблоков, опилково-бетонных (арболитовых) и других блоков с разными наполнителями. Зная пропорцию составных частей, экспериментируя на входящих ингредиентах, с ним можно изготовить блочный строительный материал собственноручно на строительство любых помещений и даже на закладку фундамента.

Различное количество ячеек в форме

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

Формы для блоков различной величины Заготовки стенок для форм Цилиндры для заполнения пустот Строительные пустотелые блокиЭтапы изготовления форм для блоков своими руками

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

Подготавливаются заготовки для стенок. Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).

Для изготовления пустот потребуются цилиндры (фото 4). Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5).

Заваривать все швы необходимо снаружи.

Из толстостенной пластины делаем пресс с отверстиями с диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм. К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

Пустотелые цилиндры привариваются к планке Изготовление ручного пресаrc=»//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js»>

Чертеж самодельного станка с вибромотором Поэтапное изготовление станка для блоков своими рукамиrc=»//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js»>

Станки для блоков своими руками

Для того, чтобы хорошо утрамбовать смесь для блочных стройматериалов, можно пользоваться вибростолом или изготовить станок для блоков своими руками с прикрепленным к боковине вибратором. На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

Фото 8 предлагает поэтапное изготовление оборудования на одну заготовку. Оно сходно с производством форм без двигателя. Прикрепленный вибратор облегчает работу и делает готовый стройматериал более качественным. Применение станочного оборудования для изготовления стройблоков – совсем несложное. Но, при работе с ним следует придерживаться техники безопасности.

Вывод

Для мастеров, которые не бояться экспериментировать и творить, изготовление форм или вибростанка для производства блоков не составит труда. Кроме того, они сами воспользуются своими механизмами и получат достаточное количество строительного материала.

samstroy.com

Формы для пеноблока: видео-инструкция по изготовлению своими руками, виды

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Пенобетонные блоки обладают рядом хороших характеристик, в результате чего получают все большую популярность в современном строительстве. Этот материал не дорого стоит, к тому же формы для для изготовления пеноблоков не сложно купить или сделать самостоятельно, что позволяет изготавливать блоки самостоятельно.

Далее мы рассмотрим особенности производства этого стройматериала, включая изготовление форм для пеноблоков и самого пенобетона.

Пеноблоки

Общие сведения о пеноблоке

Прежде чем приступить к созданию форм для пеноблоков, следует разобраться, что же они из себя представляют. И так, пенобетон состоит из песка, цемента, пенообразователя и воды. Кроме того, для улучшения определенных свойств материала, а также для повышения его прочности допускается добавление затвердителей, пластификаторов и фибры.

Что такое пенообразователь

Пенообразователем называется жидкость на органической или белковой основе. Это экологически чистый, химически нейтральный продукт. На рынке существуют два типа пенообразователей – белковые и синтетические.

Белковые пенообразователи обладают следующими свойствами:

- Практически не влияют на увеличение времени схватывания и твердения раствора пенобетона.

- Практически не ухудшают прочность пенобетона.

- Придают пенобетонной массе высокую стойкость.

- Обладают слабой устойчивостью к всевозможным ускорителям, однако их добавление, как правило, и не требуется.

- С применением белковых пенообразователей можно получить пенобетон плотностью 300 — 1200 кг/см3.

Синтетические пенообразователи имеют следующие свойства:

- Увеличивают время схватывания и твердения пенобетонного раствора.

- Сильно снижают прочность пенобетона.

- Снижают стойкость пенобетонной массы.

- Устойчивы к различным ускорителям.

- Не позволяют произвести пенобетон низкой плотности.

Свойства пенобетона

Применение пенообразователя придает материалу пористую структуру закрытого типа, т.е. внутри материала пузырьки получаются изолированными друг от друга. Это обеспечивает его высокими теплозащитными и морозостойкими характеристиками. Кроме того, пенобетон не впитывает влагу, в отличие от многих других пористых стройматериалов.

Размеры блока

Формы для пенобетонных блоков

После изготовления пенобетон находится в жидкой консистенции и растекается по поверхности оснастки с учетом своей вязкости. От формы для производства пеноблоков зависит не только их размер, но и качество готовой продукции.

Материал и тип, из которого выполнена технологическая оснастка, в первую очередь зависят от требований к оборачиваемости и масштабов производства. Оборачиваемость зависит от времени, которое проходит с момента заливки до предварительного отвердения.

По конструкционной особенности формы бывают двух типов -неразъемные и разъемные. Кроме того, они могут различаться по количеству блоков, которые можно залить одновременно, т.е. одноместные и многоместные.

Различные типы технологической оснастки позволяют получить как готовые штучные блоки, так и массив, который после извлечения из оснастки подвергается распилу.Конечно, формы для пеноблоков своими руками делают первого типа, так как они позволяют получить уже готовый продукт.

Недостатком оснастки для изготовления штучных блоков является то, что они позволяют выпускать изделия фиксированного размера. Чаще всего производят блоки габаритами — 200*300*600 мм.

Самыми распространенными материалами для их изготовления форм являются: влагостойкая фанера, пластик и металл. От типа материала зависят не только технологические и эксплуатационные свойства оснастки, но и ее цена.

Формы из фанеры

Статьи по теме:

Формы из фанеры

Как правило, такие формы изготавливаются с металлическим каркасом. Металлические конструкции необходимы для того, чтобы придать фанере необходимую жесткость, а также предотвратить ее деформацию. В результате, это положительным образом влияет на качество выпускаемой продукции.

Главным достоинством оснастки из фанеры является ее невысокая стоимость и простота изготовления. Эксплуатация также не требует больших затрат. Формы могу выдержать как минимум 40-50 циклов заливки. Если правильно обслуживать фанерную оснастку и ухаживать за ней, то она сможет прослужить еще дольше.

Изготовленная форма для пеноблоков своими руками представляет собой сбитый фанерный ящик с ячейками. Каждая ячейка соответствует размеру будущего изделия.

Совет!

Перед тем, как заливать смесь в фанерные формы, внутреннюю поверхность следует смазать.

Это предотвратить прилипание пенобетона к бортам и основанию.

Форма из пластика

Формы из пластика

Пластиковые формы для пеноблоков являются самыми дешевыми. Они отличаются неприхотливостью в эксплуатации и не требуют смазки перед заливкой. Недостатком таких форм является их хрупкость. Этим обусловлен их незначительный срок эксплуатации.

В последнее время стали производить металлические каркасы, в которые устанавливается пластиковая оснастка. Они позволяют увеличить долговечность форм.

Металлические формы

Формы из металла

Самыми прочными являются металлические формы для пен

openoblokah.ru