Пенобетонные и газосиликатные блоки – в чем разница? Строительная компания СК Мастер

Сегодня в постройке загородных резиденций все чаще применяются пенобетонные и газосиликатные блоки. Нередко данные материалы встречаются под одним общим названием – пеноблоки. Большая популярность такого строительного материала объясняется тем, что строения из пеноблоков теплые и недорогие.

Строительство домов с применением пеноблоков имеет ряд существенных особенностей, которые обусловлены уникальными свойствами данного материала. Таким образом, при составлении проекта здания, необходимо принять во внимание специфику пенобетонных и газосиликатных блоков. Здания, проект которых изначально подразумевал использование в качестве строительного материала кирпич, могут быть выполнены из пеноблоков, в случае корректной технической доработки.

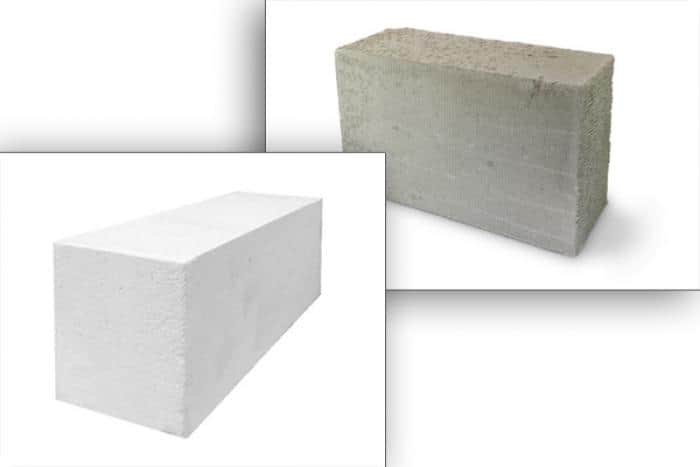

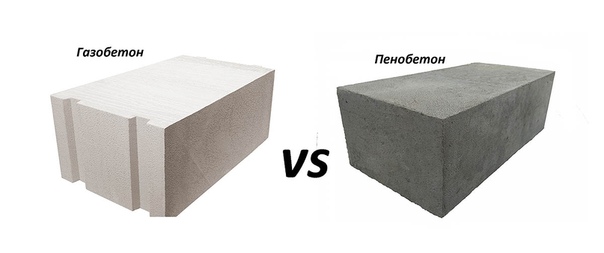

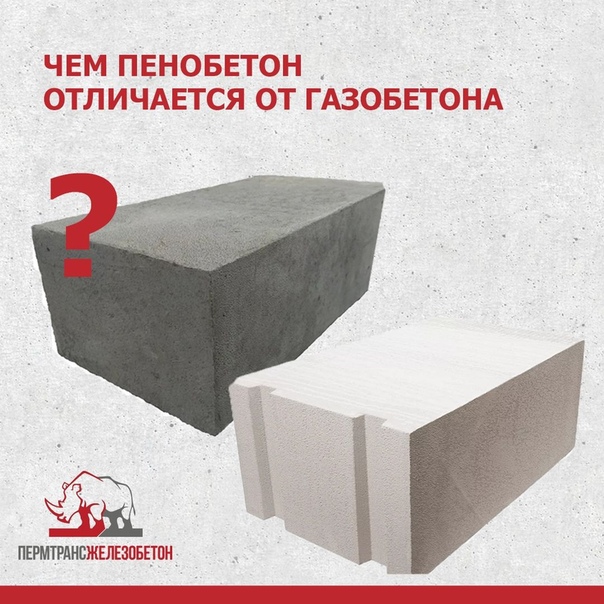

Существуют некоторые отличия между пенобетоном и газосиликатом. Прежде всего, это способ производства.

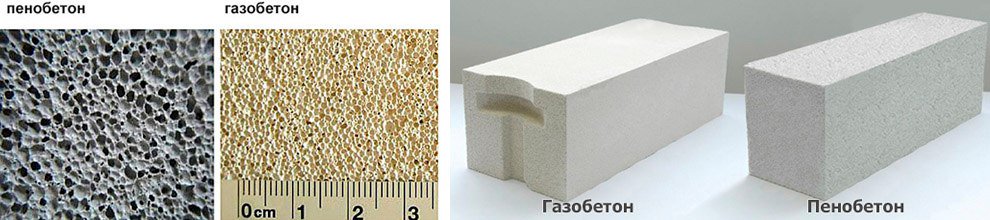

Пенобетон отличается менее однородной структурой в сравнении с газосиликатом. Однако, процесс его изготовления значительно проще, а потому и стоимость ниже. Газосиликат, в свою очередь обладает повышенной стабильностью объемной плотности, а также особой структурой с большим количеством пор, что позволяет добиться высокого теплоудержания, при такой же несущей способности конструкции, как у пенобетона. Так, в процессе постройки зданий из пенобетона, необходимо задействовать блоки с излишком прочности и плотности. Определить эти показатели можно посредством марки пенобетона. При возведении зданий из газосиликатных блоков, допускается использовать материал с меньшей плотностью, чем у пенобетона.

Так, специалисты рекомендуют при возведении двухэтажных построек задействовать газосиликат с маркой имеющей показатель от D400, в то время как пенобетон должен иметь марку в диапазоне D500-D600.

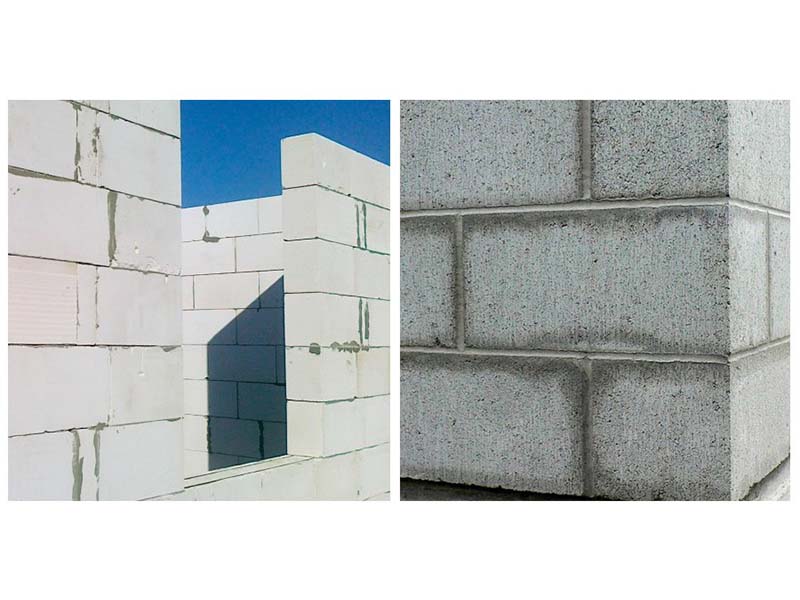

Так, специалисты рекомендуют при возведении двухэтажных построек задействовать газосиликат с маркой имеющей показатель от D400, в то время как пенобетон должен иметь марку в диапазоне D500-D600.Еще одна характерная особенность газосиликатных блоков заключается в том, что их вырезают на особых станках. Благодаря этому, они имеют выверенные геометрические формы и размеры, в отличие от формованных блоков из пенобетона. Данное свойство позволяет укладывать газосиликат не на цемент, а на строительный клей. Такой метод укладки способен существенно понизить толщину укладочных швов, что значительно сокращает теплопотерю через стены строения. По этой причине, дом из газосиликата получится гораздо более теплым, нежели дом из пенобетонных блоков.

Тем не менее, пенобетон имеет ряд преимуществ. Так, пузырьки воздуха в пентобетонных блоках изолированы друг от друга, в то время как в газосиликате они сообщены между собой. По этой причине, несмотря на одинаковую плотность данных материалов, пенобетон держится на поверхности воды, в то время как газосиликатные блоки впитывают влагу подобно губке.

Показатель паропроницаемости у пенобетона несколько ниже, чем у газосиликата. Однако, у данных материалов паропроницаемость значительно выше в сравнении с кирпичом или монолитным бетоном.

Производство блоков из пенобетона происходит на простом и недорогом оборудовании компактных габаритов. Существует огромное количество производителей этого строительного материала, между которыми нет существенных отличий.

Производство газосиликатных блоков осуществляется на больших заводах, с применением особой автоклавной методике. Газосиликатные блоки российского производства имеют прекрасный показатель геометрической точности, повышенной маркой по прочности и отличаются стабильностью прочих параметров. Ассортимент газосиликатных изделий, представленных в настоящее время на рынке строительных материалов очень широк, и включает в себя стеновые блоки, армированные перемычки для дверей и окон, плиты перекрытий, а также детали сборно-монолитных перекрытий.

Газосиликат или пеноблоки — Что лучше и в чем отличие

Газосиликат или пеноблок что лучше? Какие их преимущества при использовании, и какие характеристики материала в строительстве жилых домов, какой выбрать? Чем отличается газосиликат от пеноблока?

Выбор строительных материалов — очень важный этап при проектировании зданий.

Это ряд вопросов с которыми сталкиваются люди подбирая нужный строительный материал для стен своих домов.

Важно, обратить внимание на свойственные для обоих типов разновидности характеристик, преимущества и дополнительные особенности.

Рассмотрим, какие преимущества и недостатки имеют газосиликат или пеноблоки и что лучше, и на чем остановить свой выбор.

Содержание страницы

Газосиликатные блоки — популярный выбор покупателейНа сегодня активно, развивается такое направление, как строительство из газосиликатных блоков.

Строительство из газосиликатных блоков приобретает значительные масштабы, поскольку в этом материале присутствует перечень достоинств, свойственных только ему. При обработке можно с легкостью выполнять, такие процессы: как распиливание и другие операции. Строительство из газосиликатных блоков, вызывает интерес о свойственном материале, как об экологически-чистом.

При обработке можно с легкостью выполнять, такие процессы: как распиливание и другие операции. Строительство из газосиликатных блоков, вызывает интерес о свойственном материале, как об экологически-чистом.

- Особенность ячеистого бетона заключается в капиллярно-пористой структуре. Она позволяет достичь важных качеств, в частности морозостойкости.

- Дополнительно отмечаются свойства, позволяющие осуществлять аккумулирования тепла.

- При эксплуатации построек из такого материала не требуется особо сложного ухода.

- Его способность «дышать» также привлекает внимание. В результате этого в помещении поддерживаются оптимальные показатели, касающиеся влажности, которая выступает в качестве важной составляющей микроклимата.

- Преимущество выбора газосиликатных блоков при строительстве заключается в долговечности.

Оно позволяет использовать здание долгое время. При этом нужно учесть некоторые особенности и требования, которые должны быть соблюдены. Так, подобная продукция характеризуется качествами, позволяющими довольно легко впитывать влагу. Исходя из этого, возникает необходимость применять облицовочный кирпич или же штукатурку с целью достижения дополнительной защиты.

Оно позволяет использовать здание долгое время. При этом нужно учесть некоторые особенности и требования, которые должны быть соблюдены. Так, подобная продукция характеризуется качествами, позволяющими довольно легко впитывать влагу. Исходя из этого, возникает необходимость применять облицовочный кирпич или же штукатурку с целью достижения дополнительной защиты. - Вдобавок отмечается пожарная безопасность. Сильная сторона — высокие показатели, касающиеся прочности, а также долговечности. Довольно отличными, являются качества, касающиеся теплоизоляции, а также звукоизоляции.

Недостатки газосиликата

- При повышенных показателях влажности, газосиликат начинает крошиться и нуждается в дополнительной гидроизоляции.

- Со временем блоки газосиликатные дают усадку, тем самым нарушается цельность конструкции.

Применение блоков данного типа предполагает много направлений.

К ним относится кладка стен, как наружная, а также внутренняя. Также возводятся перегородки для строений, стены для подвалов. В любом случае, перед тем как сделать выбор в пользу такого материала необходимо учесть перечень имеющихся у него качеств и сопоставить их с запланированным строительством.

Технология изготовления газосиликатВ состав при изготовлении газосиликата используют следующие материалы:

- портландцемент — марка не менее 400,

- вода,

- молотый кварцевый песок,

- негашёная известь

- алюминиевая пудра (порообразователь), которая и способствует химической реакции — образованию «вспучивания». После чего, спустя определенного время, укладывают в формы и отправляют в автоклавные печи.

Кирпичные пеноблоки завоевывают популярность на строительном рынке. Пеноблок представляет собой материал, для производства, которой называется пенобетон. А пенобетон, в свою очередь, является одним из видов ячеистого бетона и применяется часто пеноблок в строительстве в виде утеплителя.

А пенобетон, в свою очередь, является одним из видов ячеистого бетона и применяется часто пеноблок в строительстве в виде утеплителя.

Производственный процесс предполагает использование таких компонентов, как:

- пенообразующие добавки (костный или мездровый клей, фиброволокно, гидроксид натрий, сосновая канифоль, скрубберная паста),

- вода,

- кварцевый песок,

- а также цементный раствор.

Кирпичным пеноблокам свойственны важные характеристики. Они предполагают отличную звукоизоляцию, которая дополняется теплоизоляцией. На практике сочетание таких качеств рассматривается, как возможность создания и дальнейшего поддержания оптимальных условий в помещении, способствующих комфортному проживанию. Это делает выбор кирпичных пеноблоков в полной мере оправданным решением при строительстве, и возможность комбинировать.

Технология изготовления пеноблока- Дополнительные качества затрагивают невысокие коэффициенты, касающиеся водопоглащения, а также усадки.

- Относительно оттаивания, а также переменного замораживания отмечается стойкость.

- Еще одно качество предполагает пожарную безопасность.

Важно! Такие особенности кирпичных пеноблоков очень важны при эксплуатации строений.

- Пеноблок относится к категории материалов, отличающихся универсальностью. При строительстве его можно комбинировать с другими материалами.

- Характерная особенность сводится к легкости материала.

- В результате становится возможным достичь дополнительной экономии при создании фундамента.

- Как и все ячеистые бетоны, имеет плохую устойчивость к влаге, при повышенном впитывание воды, разрушается. Поэтому, требуется дополнительная гидроизоляция.

- Требуется армирование, каждые 4 рада.

- Блоки укладываются на дорогостоящий специальный клеевой раствор.

- На чистовой отделке, плохо ложиться штукатурка.

- Коэффициент морозостойкости низкий.

Для определения, что лучше газосиликат или пеноблок и их разница, необходимо просмотреть характеристики данных материалов. На примере конструкционно-теплоизоляционных блоков, которые рекомендованы ГОСТом для возведения конструкций малоэтажных зданий и сооружений.

| Показатель | Единица измерения | Пенобетон | Газосиликат |

| Марка | — | D600 | D600 |

| Размер бока | мм | 600х200х300 | 600х200х300 |

| Вес 1 блока | кг | 19,8-23,4 | 20,9-22,3 |

| Марка морозостойкости | циклы | 25-35 | 35-50 |

| Влагопоглощение | % | 14 | 20 |

| Средняя плотность | кг/м3 | 600 | 600 |

| Предел прочности при сжатии | кгс/см2 | 10-20 | 25-35 |

| Предел прочности на изгиб | кгс/см2 | 11-12 | 7-9 |

| Коэффициент теплопроводности в сухом состоянии | Вт/м*оС | 0,14 | 0,125 |

| Коэффициент паропроницаемости | мг/(м*ч*Па) | ||

| Сопротивление теплопередачи — при толщине 300мм | м2*оС/Вт | 2,14 | 2,4 |

| Средняя усадка готовой кладки при эксплуатации | мм/м | 2-3 | 0,3 |

| Относительная стоимость (1м3) | % | 100 | 120-130 |

На что нужно обратить внимание при выборе материалаТаким образом, выбор между газосиликат или пеноблоки что лучше? При использовании пеноблоков в строительстве, есть возможность достичь экономической выгоды.

Это и сделало предполагающий материал столь востребованным в продаже.

При выборе, что лучше газосиликата или пеноблока, необходимо знать:

- Сертификат качества — у продавца обязательно должны быть документы на товар, иначе товар низкого качества.

- Внешний вид:

- блоки должны плотно прилегать друг к другу и не иметь дефектов: трещин, выпуклостей, сколов и пр.;

- цвет у блоков должен иметь однородную сероватую окраску;

- форма и структура пустот (пузырьков) — должна иметь круглая и без соединений между собой.

- Марта прочности — чем больше уровень плотности, тем тяжелее будет блок, и тем больше его теплопроводность.

На заметку! Со временем пенобетон становиться только твёрже. Некоторые исследования показывают, что пеноблок в зданиях простоявших 50 лет, блок тверже, чем новые в 3 раза.

Секреты кладки пеноблоков при строительстве загородного дома

Помимо низкой теплопроводности, доступной стоимости и экологичности, пено- и газобетонные блоки привлекают потенциальных застройщиков возможностью самостоятельного монтажа. Литые блоки имеют несовершенную геометрию и значительные отклонения от заявленных размеров. Резанные в этом отношении более совершенные, что определяет их пригодность для клеевой кладки.

Литые блоки имеют несовершенную геометрию и значительные отклонения от заявленных размеров. Резанные в этом отношении более совершенные, что определяет их пригодность для клеевой кладки.

Какие блоки выбрать для строительства?

Несовершенства формовых блоков компенсируются толщиной растворного шва. Недостаток такой кладки заключается в существенном повышении теплопроводности, большой вероятности образования мостиков холода. Проблема частично решается применением специальных кладочных растворов, в состав которых входят теплоизолирующие компоненты.

Возведенные клеевым монтажом конструкции выгодно отличаются минимальными межблочными зазорами, монолитной прочностью соединений, экономичным расходом штукатурных отделочных материалов.

Пеноблоки узкие в обиходе известны под названием перегородочных. Это отличный материал для возведения внутренних стен и перегородок. Пенобетонные стены характеризуются достаточной прочностью, эффективной тепло- и звукоизоляцией, отличной совместимостью с поверхностным декором.

Применение дюбельного крепежа позволяет использовать перегородки для навески книжной полки, телевизора или другого достаточно тяжелого оборудования.

Для обустройства несущих стен и перегородок дома повышенной этажности прочность стандартного пенобетона недостаточна. Применение блоков повышенной плотности и теплопроводности потребует дополнительных затрат на обустройство наружной или внутренней теплоизоляции.

Заполните простую форму для заказа обратного звонка, и наши менеджеры с радостью Вам ответят!

Преимущества газоблочных и газосиликатных материалов

Проблема с большей экономичностью решается применением более совершенных блоков: газобетонных или газосиликатных. Купить газосиликатные блоки Итонг или другой аналогичный по рабочим характеристикам стеновой и перегородочный материал можно в специализированных торговых организациях.

Внимание! Повышенная стоимость газоблоков компенсируется повышенной прочностью, отличным теплосохранением и идеальной геометрией, позволяющей использовать все преимущества клеевой кладки.

Купить газобетон недорого – значит приобрести строительный материал, который имеет все основания называться бюджетным, характеризуется существенными преимуществами.

- Небольшой вес строений позволяет осваивать территории, непригодные для возведения тяжелых кирпичных и бетонных сооружений.

- Отпадает необходимость в обустройстве теплоизоляции – паропроницаемые стены способствуют образованию в жилых помещениях комфортного микроклимата.

- Возможность самостоятельного монтажа снижает стоимость реализации строительного проекта в среднем на 30- 40 %.

Особенности блочного клеевого монтажа

В газоблочных конструкциях бетонный раствор задействуется только для выравнивания первого ряда блоков и для создания упроченного пояса в верхней части короба.

- Для распределения локальных нагрузок и внутренних напряжений первый ряд блоков рекомендуется усилить металлическими прутами сечением от 16 мм. Арматура укладывается в предварительно выполненные проточки на нижней плоскости блоков и заделываются бетонным раствором.

- На первом этапе выкладываются углы: правильность горизонталей и вертикалей периодически контролируется строительным уровнем и отвесом. Вертикальные швы смещаются не менее чем на треть длины блоков. Клей наносится на все монтажные поверхности блока зубчатым шпателем.

Допущенные при укладке блоков ошибки можно исправить на протяжении первых 10 минут. После твердения клеевого сопряжения конструкция становится неразборной. Для подгонки блоков можно использовать резиновый молоток, но при правильном монтаже величина швов не должна превышать 2 мм.

Заказывайте прямо сейчас монтаж пеноблоков по самым выгодным ценам в Москве!

Пеноблоки или газоблоки — Строй журнал artikagroup.ru

ПЕНОБЛОК ИЛИ ГАЗОБЛОК?

ПЕНОБЛОКИ или ГАЗОБЛОКИ – что лучше?

- Виды пеноблоков. Различия в составе.

- Сравнительные характеристики пенобетонного, газобетонного и газосиликатного блоков. Плюсы и минусы.

- Заключение.

Очень часто в начале строительства мы слышим рекомендации, что дом строить надоиз пеноблока, поскольку это быстро, надежно и недорого.

Компания МОСБЛОК производит и продает качественные пенобетонные блоки по доступным ценам. Мы поможем подобрать необходимый Вам материал и предоставить недорогой сервис по его доставке на объект вашего строительства. Цены можно посмотреть ЗДЕСЬ.

Но основная проблема в том, что очень часто люди путают пеноблоки и газоблоки, называя совершенно разные по составу материалы, изготовленные в виде прямоугольных объемных блоков, имеющих ячеистую структуру и характеристики сравнимые по параметрам с деревом.

Давайте разберемся, что есть что? Какой материал — из чего производят?

И главное, что же лучше?

Для самых нетерпеливых ответ дан в конце статьи…

- Виды пеноблоков.

На данный момент можно выделить 3 вида ячеистых блоков, которые обобщенно называют ПЕНОБЛОКОМ: пенобетонный блок, газобетонный блок и газосиликатный блок. Все они относятся к категории легких бетонов.

Все они относятся к категории легких бетонов.

Пенобетонный блок – легкий пористый материал, изготовленный на основе цемента, песка и пенообразователя (раствор вещества для создания плотной устойчивой пены ) путем их смешивания. При добавления пены в раствор цемента и песка, получается пористая ячеистая структура в виде замкнутого шарика. В зависимости от плотности материала размер пор (шарика) становится крупнее или мельче, что обеспечивает характеристику теплопроводности. Как и все бетоны пенобетонные блоки набирают свою прочность в течение длительного времени (до 75 лет) и также долго ее отдают. Водопоглощение бетонов всего 9%, поэтому пенобетонные блоки не боятся влаги, а при ее попадании становятся только крепче. Из-за замкнутой ячеистой структуры пенобетонный блок не подвержен распространению плесени и имеет повышенную морозостойкость. Самый популярный размер в продуктовой линейке 200х300х600 (мм) 20*30*60

Пенобетонный блок имеет темно-серый или серый цвет.

Газобетонный блок – легкий ячеистый материал, основными компонентами которого являются кварцевый песок, цемент, известь и алюминиевая пудра (паста). Кроме того, в состав смеси могут входить гипс, известь, шлаки, зола и прочие промышленные отходы. Основными компонентами газобетона остаются цемент и песок, известь и алюминиевая пудра добавляются только для образования пористой структуры. При взаимодействии извести, алюминия и воды происходит химическая реакция с выделением водорода, в результате чего образуются пористые не замкнутые каналы в рабочей смеси.

Набор прочности газобетонного блока происходит либо путем естественного твердения при невысоких температурах в течение продолжительного времени, либо с применением автоклава, где происходит пропаривание материала на температурах до 200 градусов, прочность при таком методе производства набирается быстрее и ее параметры несколько выше, чем при естественном методе.

Газобетонный блок имеет светло-серый или серый цвет.

Из-за добавления в состав материала мелкодисперсных добавок и извести имеет водопоглощение до 50% и выше.

Газосиликатный блок — легкий ячеистый материал, компонентами которого, как и у газобетонного блока, являются кварцевый песок, цемент, известь, алюминиевая пудра (паста) и химические добавки для увеличения прочности. Однако в составе газосиликатного блока большее количество материала занимает известь (соли силиката кальция), отсюда и происходит название данного материала.

Пористая структура материала создается при помощи смешивания извести и алюминиевой пудры, в результате чего возникает химическая реакция с выделением водорода, газы которого и делают в составе материала ячеистые поры (каналы).

Газосиликатный блок производится только автоклавным методом при высоких температурах.

Набор прочности создается единовременно, после чего материал уже не набирает прочность, а только теряет ее в зависимости от условий применения.

Газосиликатный блок имеет белый или светло-серый цвет.

Из-за применения в составе материала большого количества извести и мелкодисперсных компонентов, имеет водопоглощение до 100%.

- Сравнительные характеристики пенобетонного, газобетонного и газосиликатного блоков. Плюсы и минусы.

2.1. В зависимости от плотности и прочности пеноблоки делятся на:

Теплоизоляционный – плотность до D400 / D500

Конструкционно – теплоизоляционный – плотность от D600 / D700 / D800

Конструкционный – плотность от D900 / D1000 / D1200

Пенобетонный блок – плотности от D400 до D1200.

Плюсы: широкий спектр применения в строительстве из-за возможности выпуска материала с различными плотностями и прочностями. Может применятся как утеплитель, так и несущий материал.

Минусы: невысокие стандартные прочности на низких плотностях. Медленный набор прочности. Здесь вы можете почитать о типовых размерах для строительства дома.

Газобетонный блок — плотности от D400 до D1200.

Плюсы: широкий спектр применения в строительстве из-за возможности выпуска материала с различными плотностями и прочностями. Может применятся как утеплитель, так и несущий материал.

Минусы: невысокие стандартные прочности на низких плотностях. Медленный набор прочности.

Газосиликатный блок — плотности от D400 до D600.

Плюсы: Может применятся как утеплитель, так и теплоизоляционно-конструкционный не несущий материал. Высокая начальная прочность материала.

Минусы: Из-за невысоких плотностей не может быть конструкционным материалом. Применяется только с несущей бетонной конструкцией строения.

1.2. В зависимости от способа производства пеноблоки подразделяются на произведенные при помощи литой и резательной (пиленой) технологии.

При формовом (литом) способе производства каждый блок производится в своей кассете (форме).

При резательном варианте производства блоки нарезаются из большого массива на более мелкие блоки нужного размера.

Пенобетонный блок – производится в основном по формовой, а также по резательной технологии.

Плюсы: при формовом производстве можно производить высокие плотности и прочности материала.

Минусы: бывает погрешность в геометрии блока до 5-20 мм.

Газобетонный блок — производится по резательной технологии.

Плюсы: широкий спектр применения в строительстве из-за возможности выпуска материала с различными плотностями и прочностями. Может применятся как утеплитель, так и несущий материал.

Минусы: бывает погрешность в геометрии блока до 5-20 мм.

Газосиликатный блок — плотности от D400 до D600.

Плюсы: Высокая начальная прочность материала. Из-за специфики резательного производства имеет очень хорошую геометрию блока.

Минусы: по геометрии редко минусы бывают только из-за пропущенного брака.

1.3. Теплопроводность пеноблоков зависит от их плотности и равномерной ячеистой структуры.

Пенобетонный блок – вспенивание производится путем смешивания раствора цемента и песка с органической или синтетической пеной.

Плюсы: ячеистая структура получается в виде закрытого шарика, что уменьшает показатель теплопроводности и очень хорошо сохраняет тепло. Негорючесть материала.

Минусы: при некачественной пене бывает разноплотность материала

Газобетонный блок – вспенивание производится из-за реакции газообразования.

Плюсы: в зависимости от плотности блок имеет хорошие показатели сохранения тепла. Негорючесть материала.

Минусы: из-за незамкнутой и порой сквозной ячеистой структуры менее теплый чем пенобетон.

Газосиликатный блок — вспенивание производится из-за реакции газообразования.

Плюсы: в зависимости от плотности блок имеет хорошие показатели сохранения тепла. Негорючесть материала.

Минусы: из-за незамкнутой и порой сквозной ячеистой структуры менее теплый чем пенобетон.

1.4. Влагопоглощение пеноблоков зависит от их составляющих материалов (видео можно посмотреть ЗДЕСЬ)

Пенобетонный блок – состав из цемента, песка и пенообразователя. Влагопоглощение – 9%

Влагопоглощение – 9%

Плюсы: при попадании влаги на материал становится только крепче и не теряет своих свойств.

Газобетонный блок – состав из цемента, песка, извести и алюминиевой пудры. Влагопоглощение – до 50%

Плюсы: при попадании влаги на материал становится крепче.

Минусы: из-за незамкнутой ячеистой структуры и применением извести впитывает влагу, тяжело ее отдает и частично теряет при влажности свои характеристики.

Газосиликатный блок — состав из извести, цемента, песка, добавок и алюминиевой пудры. Влагопоглощение – до 100%

Плюсы: первичная прочность материала

Минусы: из-за незамкнутой ячеистой структуры и применением извести сильно впитывает влагу, тяжело ее отдает и частично теряет при влажности свои характеристики.

1.5. Что лучше применять в строительстве.

Пенобетонный блок

Плюсы: Имеет широкий ряд плотностных и прочностных характеристик от D400 до D1200, прочности от В1,5 до В12. Может применяться как самостоятельный конструкционный несущий материал. Долговечный в использовании материал.

Минусы: при погрешности в геометрии идет повышенный расход скрепляющего раствора

И вот тут мы практически решили эту проблему. У нас стабильная отличная геометрия блока -до 3-5мм, поэтому можно использовать при кладке клей или смесь и экономить на количестве раствора.

Газобетонный блок

Плюсы: Имеет широкий ряд плотностных и прочностных характеристик от D400 до D1200, прочности от В1,5 до В12. Может применяться как самостоятельный конструкционный несущий материал. Долговечный в использовании материал.

Минусы: при погрешности в геометрии идет повышенный расход скрепляющего раствора

Газосиликатный блок

Плюсы: Хорошая геометрия. Экономия на скрепляющем растворе

Минусы: невозможность производства материала с высокими плотностными и прочностными характеристиками. Плотности от D400 доD600, прочности от В2 до В3,5. Применяется в строительстве невысоких зданий и сооружений.

3.Заключение.

Ценовые характеристики пеноблоков зависят от технологического метода их производства и удаленности предприятия изготовителя от сырьевых ресурсов и конечного потребителя материала.

Так в центральном и северных регионах России пенобетонный блок на низких плотностях обходится дешевле, чем газобетонный и газосиликатный, а в южных регионах, где много известкового материала – дешевле.

Популярность газосиликатного блока сильно возросла при росте строительства многоэтажного жилья и использование его как стенового материала в виде конструкционно-теплоизоляционного.

Пенобетонный и газобетонный блоки более популярны при использовании в частном малоэтажном строительстве, поскольку они способны нести более высокие нагрузки и имеют долгий срок службы. В последнее время пенобетонный и газобетонный блок все чаще используется в многоэтажном строительстве домов с навесными фасадами, поскольку структура этих блоков способна держать крепление подвесного фасада здания. Кроме того пенобетонный и газобетонный блоки используется при строительстве ответственных сооружении таких как детские сады, школы, спортивные и общественные сооружения, где требуется специальные параметры по несущей способности материала, его повышенной прочности и плотности.

Кроме того пенобетонный и газобетонный блоки используется при строительстве ответственных сооружении таких как детские сады, школы, спортивные и общественные сооружения, где требуется специальные параметры по несущей способности материала, его повышенной прочности и плотности.

В любом случае все виды пеноблока находят своих приверженцев и используются в строительстве в зависимости от своих показательных характеристик и требований, предъявляемых архитектурными проектами к данным материалам.

По вопросам приобретения материалов, расчетам количества и стоимости звоните менеджерам по тел. 8 (495) 960-04-57, мы поможем сэкономить Ваше время и деньги.

Сравнение пеноблока и газоблока. Что лучше?

Большое разнообразие строительных материалов может привести любого застройщика в замешательство, ведь кроме стоимости, параметров и внешнего вида, материалы различаются между собой свойствами и характеристиками, и именно в этой части отличий приходится определяться с правильным выбором. Чаще всего такой выбор нужно делать между двумя похожими современными материалами – газобетонными и пенобетонными блоками.

Чаще всего такой выбор нужно делать между двумя похожими современными материалами – газобетонными и пенобетонными блоками.Газобетон и пеноблок — свойства и характеристики этих материалов?

Прежде, чем ответить на этот вопрос необходимо разобраться, что же собой представляют эти материалы, и уже потом делать выводы и выбирать пеноблок или газоблок.

Пеноблок или пенобетонный блок представляет собой искусственный камень, в состав которого входят цементно-песчаная смесь, вода и добавка химического реагента, пенообразователя. В этой технологии не предусмотрен процесс помещения продукции в специальные камеры с высоким давлением или температурой, залитый в форму раствор остается формах и застывает в естественных условиях. Недостатком такой технологии является потребность больших площадей для размещения огромного количества форм. К преимуществам относятся:

- небольшой вес;

- низкие показатели водопоглощения и теплопроводности;

- паропроницаемость;

- высокая морозостойкость;

- хорошая звукоизоляция.

Газобетон содержит в своем составе портландцемент, кварцевый песок, известь, химические добавки, вода, а также газообразователь, в качестве которого выступает алюминиевая пудра. Технология производственного процесса предусматривает наличие высокой температуры, высокого давления (автоклава) и влажности воздуха. Такой процесс изготовления направлен на получение прочного, надежного и долговечного строительного материала. Основными его показателями являются:

- негорючесть;

- легкая механическая обработка;

- малый вес;

- простая транспортировка и укладка.

Общие свойства и характеристики блоков заключаются в пожаробезопасности, экологической чистоте и звукоизоляции. Они имеют аккуратный внешний вид, так как геометрические формы строго соблюдены, и отличаются эстетичностью.

Совет! Приобретая пенобетон нужно обязательно потребовать у производителя сертификат качества, так как малейшие нарушения в технологии изготовления могут сказаться на его качестве и привести к выделению вредных химических веществ, а это уже прямая угроза здоровью.

Что лучше газоблок или пеноблок?

Давайте разбираться дальше, чем отличается пеноблок от газоблока..

Современные строительные материалы производятся в соответствии с ГОСТами, которыми к этим изделиям предъявляются одни и те же требования и, несмотря на большой процент схожести по физико-техническим характеристикам у этих материалов имеются различия:

- Главным отличием двух этих изделий является способ приготовления, в результате которого происходило внутреннее формирование воздушно-пузырчатой основы блочного материала – легких бетонов.

- Газобетон проходит обработку при высокой температуре и давлении, а пенобетон в естественных условиях. На положительные характеристики бетонной продукции непосредственно влияет качество цемента и плотностью фактуры.

- Газобетон из-за сложного процесса производства имеет более высокую стоимость по сравнению с пенобетоном.

- Укладка газобетона выполняется на специальный клей, а пенобетонные блоки укладываются на цементный раствор.

В этом аспекте преимущества вроде бы на стороне второго изделия, но качество кладки и эксплуатационные характеристики говорят об обратном: количество клея в расчете на 1 м² требуется значительно меньше, чем цементного раствора и качество кладки также имеет лучшие показатели. Отсюда напрашивается вывод, что не всегда дешевый товар может быть экономичнее и качественнее. В конечном итоге покупка материалов сводится к одному денежному эквиваленту приравненному к затратам с обеих сторон. Преимущество получает клеевая прослойка, которая понижает тепловые потери, так как между блоками отсутствует «мостик холода».

В этом аспекте преимущества вроде бы на стороне второго изделия, но качество кладки и эксплуатационные характеристики говорят об обратном: количество клея в расчете на 1 м² требуется значительно меньше, чем цементного раствора и качество кладки также имеет лучшие показатели. Отсюда напрашивается вывод, что не всегда дешевый товар может быть экономичнее и качественнее. В конечном итоге покупка материалов сводится к одному денежному эквиваленту приравненному к затратам с обеих сторон. Преимущество получает клеевая прослойка, которая понижает тепловые потери, так как между блоками отсутствует «мостик холода». - Отличие между изделиями в геометрических формах, так как газобетон производится в заводских условиях, что позволяет с высокой точностью соблюдать геометрию линейных размеров, а пеноблоки в основном производятся кустарным способом, где трудно соблюдать все требования и создавать нужные условия.

Преимущества и недостатки газоблоков и пеноблоков

Пенобетон изготавливается по более простой технологии, не требующей больших затрат, в этом его преимущество. Газобетон создается в условиях приближенных к идеальным, что в первую очередь влияет на высокое качество готового продукта. Но зато затраты производство слишком затратное, что сказывается на себестоимости изделий. Создавать газобетон в условиях малого предприятия достаточно сложно в связи с дорогостоящим оборудованием и высоком потреблении энергоресурсов, а также наличие газопроводной линии.

Сравнение пеноблока и газоблока. Недостатком кустарного изготовления пенобетона является низкое качество продукции, которая возникает из-за несоблюдения норм и правил, а также несоответствии ГОСТ по плотности, прочности и теплопроводности. Размеры тоже могут не быть идеальными. Купив такой материал, со временем недостатки проявятся в плохих эксплуатационных характеристиках, например, придется дополнительно выполнять утепление стен по всему периметру дома.

Как отличить пеноблок от газоблока

В основном отличить эти два материала можно по структуре пеноблок и газоблок разница:

- У пеноблока поры закрытые, поэтому благодаря своей структуре камень не впитывает влагу по сравнению с тем, как это происходит с газоблоками, а от этого напрямую зависит показатель морозостойкости.

- У газобетона поры с маленькими трещинами, которые создаются в результате химической реакции и выхода газа. Такая текстура плохо противостоит влаге и требует наружной отделки.

Вывод

Два современных стеновых материала прекрасная альтернатива кирпичу, но, что лучше пеноблоки или газоблоки сказать однозначно сложно. Решение легче принимать, опираясь на условия эксплуатации и пожелания застройщика, если дом изначально планируется с фасадной отделкой и дополнительным утеплением, тогда можно выбрать тот материал, который по всем расчетам будет экономичнее.

Что лучше и в чем отличие пеноблока от газоблока?

Для строительства жилых домов, гаражей и хозяйственных построек широко применяются бетонные блоки с ячеистой структурой. Они отличаются высокими теплоизоляционными характеристиками, небольшой массой, увеличенными габаритами и позволяют завершить работу за короткое время. Планируя строительные мероприятия, хозяева анализируют свойства материалов, пытаясь выбрать оптимальный вариант. Один из часто возникающих вопросов – что лучше пенобетон или газобетон. Постараемся разобраться и дать на него подробный ответ.

Пеноблок или газоблок – какому материалу отдать предпочтение

И пенобетон, и газобетон являются распространенными разновидностями пористых бетонов, отличительной чертой которых является ячеистая структура бетонного массива. При поверхностном рассмотрении блоки, изготовленные из вспененного бетона и газонасыщенного композита, идентичны.

Выбор материала для строительства домаУ них много общего:

- малый вес;

- увеличенный объем;

- пожаробезопасность;

- морозостойкость;

- теплоизоляционные свойства.

Несмотря на множество общих характеристик, имеются принципиальные различия, связанные со следующими моментами:

- применяемыми ингредиентами;

- спецификой процесса изготовления;

- прочностными свойствами;

- особенностями ячеистой структуры;

- степенью влагопоглощения.

Кроме того, имеются отличия, связанные с внешним видом, особенностями кладки материалов, их усадкой, а также ряд с других отличительных моментов.

Частные застройщики и профессиональные строители постоянно дискутируют на тему: «Пеноблок и газоблок – что лучше». Пытаясь ответить на этот вопрос, они не могут прийти к единому мнению. Для того чтобы дать объективный ответ на вопрос о принципиальных отличиях стройматериалов, сопоставим их характеристики, процесс производства, эксплуатационные свойства, а также стоимость.

Отличие пеноблока от газоблока в рамках техпроцесса

Задавшись целью сравнить пеноблок и газоблок, детально рассмотрим технологические моменты, влияющие на способ формирования полостей в бетонном массиве. Газонаполненные блоки производятся автоклавным методом на промышленных предприятиях, а пенобетонная продукция изготавливается по упрощенной технологии, и твердеет естественным образом. Принципиальные отличия в свойствах и структуре композитов вызваны применяемыми для изготовления компонентами, а также особенностями технологии.

Чем газоблок отличается от пеноблока по составу

Газобетонный блок включает следующие ингредиенты:

- портландцемент с маркировкой М400, концентрация которого достигает 50% от общего объема смеси;

- песчаная фракция на основе кварца, которая является заполнителем и вводится в объеме 30–40%;

- известь в количестве 10–25%, участвующая в химической реакции газообразования;

- алюминиевый порошок, способствующий парообразованию и вводимый в количестве не более десятой доли процента;

- кальциевый хлорид и силикат кальция, вводимые в рабочую смесь в качестве специальных добавок.

Для обеспечения требуемой консистенции добавляется вода, подогретая до 50 ºC. Технология допускает введение специальных модификаторов, влияющих на прочностные характеристики состава.

Количество вводимых в пенобетонную продукцию ингредиентов определяется в зависимости от необходимого удельного веса блоков. Упрощенная технология позволяет получать продукцию с плотностью 0,35–1,25 т/м³.

Цемент марки М500В состав смеси входят следующие составляющие:

- цемент марки М500. Добавляется в качестве связующего вещества;

- песок средней крупности. Возможна замена песка керамзитом;

- пенообразующие добавки. Их количество определяет пористость изделия.

Количество песка превышает объем цемента в три раза для вспененных композитов с увеличенным объемным весом.

В чем отличие газоблока от пеноблока по технологии изготовления

Для принятия решения, какой материал использовать для строительства – газобетон или пеноблок, рассмотрим методы изготовления:

- газобетонные композиты изготавливаются только в производственных условиях на специальном оборудовании. Технология изготовления продукции предусматривает высокотемпературную обработку бетонного состава в закрытых резервуарах, в которых эксплуатационные свойства достигаются под воздействием повышенного давления. Сформированный газобетонный массив после твердения режется на изделия различных габаритов и формы, что позволяет расширить ассортимент продукции;

- изготовление вспененных композитов не требует применения специального оборудования и может осуществляться в условиях небольших предприятий, а также частниками. Заливка рабочей смеси производится в специальные формы, определяющие размеры выпускаемой продукции. При смешивании пенообразователя с рабочей смесью формируется ячеистая структура массива с закрытыми порами. Процесс твердения пенобетонного состава происходит в литформах при температуре, соответствующей температуре окружающей среды.

Лабораторная система контроля качества, действующая на промышленных предприятиях, гарантирует соответствие характеристик выпускаемой газобетонной продукции. Пенобетонные композиты, производимые частным образом, могут иметь значительные отличия от требований стандартов. Приобретая газобетон, пенобетон и другие виды блочных материалов, обращайте внимание на наличие сертификатов соответствия.

Газобетонные композиты изготавливаются только в производственных условияхПеноблок и газоблок – разница по ячейкам

Несмотря на то что оба стройматериала имеют ячеистую структуру, форма воздушных пор отличается:

- в газобетонном массиве поры, сформированные в результате химической реакции алюминиевого порошка, равномерно распределены по объему, имеют открытую форму. Газонаполненный стройматериал, аналогично губке, интенсивно поглощает влагу. Газобетонные блоки впитывают до 50% жидкости с соответствующим увеличением массы. Повышенная гигроскопичность значительно снижает теплоизоляционные свойства, является причиной растрескивания незащищенных блоков при их замерзании;

- пенобетонные изделия отличаются замкнутой формой воздушных включений, которые занимают до 80% общего объема. Воздушные полости диаметром 4–5 мм неравномерно расположены в пенобетонном массиве, что вызвано особенностями распределения пенообразователя. Это снижает прочность материала. Однако замкнутая конфигурация ячеек способствует устойчивости пенобетонного массива к впитыванию влаги. Убедиться в гидрофобных свойствах пенобетонных блоков несложно — материал, погруженный в воду, не тонет.

Пористую структуру легко увидеть во время визуального осмотра. Кроме того, изделия имеют разный цвет. Газонаполненный композит, содержащий известь, имеет белый цвет, а пенобетонные блоки – серый.

В чем разница между пеноблоком и газоблоком – сопоставляем характеристики

Сопоставление характеристик материалов поможет ответить на вопрос, что лучше пеноблок или газоблок. Отзывы частных застройщиков и профессиональных строителей позволяют проанализировать главные свойства и основные характеристики стройматериалов:

- размеры и расположение воздушных полостей. Для пенобетонной продукции характерна неправильная форма, а также неравномерное распределение ячеек со значительными отклонениями размеров в интервале от 1 до 5 мм. Для газобетонного массива характерна правильная форма воздушных включений, диаметр которых составляет порядка 1 мм;

- плотность. Отвечая на вопрос, что легче газобетон или пенобетон, следует отметить, что плотность и, соответственно, масса каждого материала одинаковы. Вес одного кубического метра вспененного бетона соответствует массе одного куба газобетонного композита и составляет 350–1250 кг. Масса определяется маркой материала;

- прочность. Отзывы о газоблоках и пеноблоках подтверждают, что оба материала имеют недостаточно высокую прочность при воздействии изгибающих моментов, хотя нормально воспринимают сжимающие нагрузки. Прочностные характеристики композитов определяются качеством применяемых ингредиентов и особенностями технологии производства;

- продолжительность набора прочности. Газобетонные блоки непосредственно после изготовления имеют максимальный запас прочности, который незначительно уменьшается при длительном хранении. У пеноблочной продукции повышение прочностных свойств происходит постепенно, достигая максимального значения к концу четвертой недели после изготовления;

- точность размеров. Газоблоки, получаемые путем разрезания цельного массива, отличается точной геометрией и минимальными допусками. Это позволяет наносить связующий состав тонким слоем, сокращая при этом тепловые потери через перемычки холода. Отклонение размеров пенобетонных изделий достигает 3–4 мм, что отражается на толщине шва;

- способность проводить тепло. Теплоизоляционные характеристики композитов связаны с плотностью. При равном удельном весе материалы отличаются различным коэффициентом теплопроводности. Газонаполненные композиты лучше сохраняют тепло в помещении по сравнению с пенобетонными стройматериалами.

Необходимо отметить также пожаробезопасность материалов, а также отсутствие отрицательного влияния на здоровье людей.

Пеноблоки и газоблоки – что лучше укладывать

Планируя возведение стен, необходимо знать, что немаловажной характеристикой пористых блоков является усадка, величина которой на метр кладки составляет:

- для пенобетона – 3 мм;

- для газобетона не более 0,5 мм.

На скорость возведения стен влияют такие факторы, как отклонение размеров блоков и кладочный состав. При отклонении размеров пеноблоков необходимо компенсировать высотные перепады связующей цементной смесью, с толщиной, увеличенной до 10–15 мм. Газоблоки с точными габаритами ложатся на клей толщиной слоя до 2 мм. Кроме того, изделия с отклонениями геометрии нуждаются в дополнительной доводке, что увеличивает продолжительность возведения стен. Сравнив расход связующего состава и затраты на его приобретение можно сделать вывод, что возведение газоблочной коробки можно осуществить быстрее и при меньших затратах.

Пенобетон или газобетон – особенности отделки

Для внешней облицовки газобетонной или пенобетонной коробки применяют различные варианты отделки: панели, штукатурку, плитку, вагонку. Теплоизоляционные характеристики композитов не требуют дополнительной теплоизоляции стен при условии достаточной толщины кладки. Имеются незначительные отличия, связанные с нанесением штукатурки:

- к газобетонной поверхности хорошо пристают различные виды штукатурных составов;

- пеноблоки дополнительно армируются сеткой для лучшего контакта со штукатуркой.

Механическая обработка поверхности пенобетонных стен наждаком или теркой также улучшает адгезию.

Пеноблок или газоблок – что дешевле

Затраты на приобретение пенобетонных блоков на четверть ниже, по сравнению с расходами на покупку газобетона. Значительное отличие в цене связано с использованием более дешевых компонентов, отсутствием специального оборудования, а также изготовлением по упрощенной технологии. Для уточненного анализа затрат следует также учесть объем расходов на приобретение связующего состава и арматуры.

Что лучше – газоблоки или пеноблоки? – Мнение специалистов

Результаты сравнения позволяют оценить рабочие характеристики блочных композитов. Но даже разобравшись с преимуществами и слабыми сторонами композитных изделий из бетона, проблематично дать однозначный ответ, какой стройматериал предпочтительнее использовать. Профессиональные строители, владеющие технологией возведения стен и в совершенстве знающие особенности стройматериалов, в равной мере используют пеноблочные и газобетонные изделия. Важно приобретать качественные материалы у проверенных изготовителей и соблюдать строительную технологию.

Сравнение пеноблока и газоблока – что лучше выбрать?

Газоблок и пеноблок являются родственными строительными материалами. Их активно используют в том числе и частном строительстве. Но люди часто задают вопрос, какой из них лучше.

Оба вида относят к классу легких бетонов. Сделать выбор в пользу того или иного материала позволит знание основных характеристик каждого из этих бетонов. Надо сказать, что это не одно и то же, как многим может показаться на первый взгляд.

Что представляет собой пеноблок

Пенобетонные блоки представляют собой ячеистый материал, который получается из смеси пены, песка, цемента и воды. Раствор твердеет, пена позволяет в нем сохранить частички воздуха, которые равномерно распределены по всей массе. Эти воздушные пузырьки создают замкнутые ячейки. По весу блок очень легкий.

Характеристики

Пеноблоки обладают следующими привлекательными характеристиками:

- Низкий уровень теплопередачи. Ячеистая структура обеспечивает хорошую теплоизоляцию.

- Отличное звукопоглощение, особенно это касается шумовых частот.

- Маленький вес позволяет легко транспортировать этот материал. Это также обеспечивает простоту монтажа, экономию в строительстве. Для возведения дома из пеноблоков не требуется создавать капитальный дорогостоящий фундамент, применять спецтехнику.

- Прочность и длительный срок службы.

- Обработка простая. Изделие легко распилить, рассверлить. Материал очень устойчив к сильному сжатию. Надо отметить, что со временем качественные характеристики только улучшаются. Это объясняется длительностью его внутреннего созревания.

- Материал не гниет и не стареет.

- Высокая устойчивость к воздействию низких температур, этот параметр обеспечивает его мелкопористая структура.

Что представляет собой газоблок

Газоблок производится из ячеистого бетона. Он представляется собой легкий ячеистый строительный материал. Для его производства требуются определенные условия – высокая температура и влажность. Состав: цемент, известь, песок и вода. Для образования газов, которые обеспечивают пористую структуру материала, используется алюминиевая пудра. Далее раствор подготавливается, разрезается. Материал проходит обработку высокими температурами в автоклаве. Делается это только в производственных условиях.

Характеристики

Газоблоки обладают следующими характеристиками:

- Легкость обработки, его можно сверлить, пилить, строгать, вбивать в него гвозди и скобы.

- Экологичность. Он изготавливается из натуральных производных, материал нетоксичный. Возможно, по своей натуральности уступает лишь древесине. Но в отличие от нее, газоблоки не гниют, не подвержены воздействию бактерий и жучков.

- Пожаробезопасность. Это материал не горючий, относится к 1 и 2 степени огнестойкости.

- Долговечность. Срок его службы превышает 100 лет. Старые постройки из этого материала в настоящее время не показывают никаких признаков старения или разрушения.

- Высокая прочность. Это объясняется хорошей термической обработкой при производстве.

Что лучше

Основные требования, предъявляемые к строительному материалу, из которого планируется возводить стены, следующие:

- Экологичность.

- Удобная для работы форма.

- Большой размер.

- Желательно небольшой вес.

Пеноблоки и газоблоки удовлетворяют все эти требования. Но различия все же имеются. Чтобы понять, какой материал предпочтительнее, необходимо ознакомиться с этими различиями.

Различия:

- Геометрия отдельных блоков. Поскольку газоблоки производятся в производственных условиях, точность размеров у них несколько выше, чем у пеноблоков. Последние производятся часто в кустарных условиях. Это обеспечивает более удобную укладку материала и меньший расход скрепляющих составов. Но при этом нельзя однозначно заявить, что газобетон использовать лучше.

- Различия в технологии изготовления. Газоблоки абсолютно экологичны. В то время как при производстве пеноблоков используются часто производственные отходы вместо кварцевого песка. Кроме того, для пенообразования применяются побочные продукты производства кожевенной промышленности, щелок. По этой причине подобные блоки имеют ограниченные сроки хранения, а также технические характеристики этого материала отличаются непостоянством. Поскольку газоблоки производятся в заводских условиях, выше контроль качества продукта. А технология производства пеноблоков гораздо проще, что позволяет их изготавливать в частных условиях. Готовый раствор заливается в формы, где он твердеет. При этом форма получается неравномерная.

- Упаковка. Опять же вопрос стоит в условиях производства. Газоблоки по этому пункту выигрывают, поскольку материал после изготовления тщательно упаковывается. Это позволяет его легко транспортировать, не задумываясь о защите от внешних воздействий: грязи, осадков, пыли. Пеноблок не имеет упаковки, поэтому он более уязвим перед осадками. В этом плане пеноблоки уступают газоблокам, если перевозить их требуется на дальние расстояния.

Стоимость

Если сравнивать цены, можно увидеть, что особого различия в стоимости возведения зданий и сооружений нет. Поэтому этот параметр редко оказывает серьезное влияние на выбор в пользу того или иного материала.

Что лучше использовать для строительства

Чтобы определиться с вопросом, какому материалу лучше отдать предпочтение при возведении различных строений, стоит рассмотреть область их применения.

А именно:

- Газоблоки автоклавного производства чаще всего используются для возведения несущих конструкций и внутренних стен и перегородок в частном строительстве. Также они активно используются для заполнения каркасов при создании монолитного дома. Могут использоваться в строительстве многоэтажных домов и возведении высотных конструкций.

- Газоблок, сушка которого производилась в естественных условиях, имеет более ограниченные возможности применения. Он менее плотный и прочный, размеры не столь четкие. Его часто используют для создания теплоизоляционного слоя, равно как и пеноблок.

- Область применения пеноблоков следующая: возведение внутренних стен и перегородок, наружных несущих стен до 3 этажа, создание ограждений. Также они используются для постройки производственных зданий, теплоизоляции стен, полов, перекрытий в нежилых помещениях.

Для дома

Для строительства зданий в 2-3 этажа, частного дома, домиков для гостей и постоянного проживания часто используются газоблоки.

Для гаража

Постройки из газоблоков получаются прочные, долго служат. Но если смотреть по стоимости, экономнее выбрать пенобетон. Он также активно применяется в строительстве нежилых строений.

К стенам гаража предъявляются такие требования, как прочность, надежность, устойчивость к механическим воздействиям. Выбор материала может зависеть лишь от личных предпочтений владельцев.

Для бани

В отличие от пенобетона, газосиликатные блоки боятся воды, легко впитывают ее и долго высыхают. Они дают отличную тепло и звукоизоляцию, но применять их для возведения бани не рекомендуется.

Пеноблоки можно использовать для устройства стен в местах с высоким уровнем влажности. Это и позволяет строить из них бани. Его преимуществами также являются морозостойкость и хорошая теплозащита.

Что из себя представляют пеноблок и газоблок

Эти два материала — пеноблок и газоблок (газобетонные блоки, характеристики и цена за штуку которых непременно удивит вас, а еще газоблок, газосиликатные блоки, газобетон, так же блоки газосиликатные и идеальные для такого дела, как энергоэффективное строительство) — считаются классом ячеистых бетонов. Их основные различия заключаются в разных составах и технологиях изготовления.

Пеноблок

Готовое сырьё для пеноблоков разливают в специальные формы. Если составляющие плохо перемешались, то материал смеси, скорее всего, даст не ровную усадку. Это может привести к большим погрешностям в форме продукта (до 3см). Простота создания пенобетонного материала позволяет производить его прямо во время строительства.

Газоблок

В отличие от газосиликатных блоков, газобетонные блоки, характеристики которых намного лучше, производятся лишь в промышленных областях, где проходят обработку паром в специализированных печах.

Газобетонные блоки, характеристики и цена за штуку которых непременно удивит вас, а еще газоблок, газосиликатные блоки, так же газобетон и блоки газосиликатные, являются продуктом реакции алюминиевой пудры, песка, воды и извести. Когда производится перемешивание компонентов, стартует сложная химическая реакция, выделяющая газ. Это дарит материалу пузырчатую структуру. Когда его консистенция приближается к густому «мармеладоподобному» виду, его перерезают струнами и укладывают в печи-автоклавы.

В среде с повышенной влажностью воздуха, высокой температурой и большим давлением блок становится крепким. В итоге мы получаем очень гладкий блок с погрешностью до 3мм в геометрии.

Отточенная геометрическая форма материала дарит возможность класть газоблоки на клеевую основу. Клей, чаще всего, наносится тончайшим слоем в 2-3 мм. Цементный раствор же пришлось бы нанести слоем в 10мм (при кладке из пеноблоков или кирпичей). Очень тонкий клеевой шов даёт возможность экономии до 1/3 от тепловых параметров всего дома, возведённого из таких материалов, как: газобетонные блоки, характеристики и цена за штуку которых непременно удивит вас, а еще газоблок, газосиликатные блоки, так же газобетон и блоки газосиликатные, идеальные для такого дела, как энергоэффективное строительство.

При помощи автоклавной термообработки блоки, используемые в такой среде, как строительство из газобетона, становятся несколько крепче стандартного материала. То есть одинаковой прочности газобетонные блоки, цена за штуку которых чуть больше, если сравнивать с пеноблоком, обладает меньшей плотностью и гораздо легче. А чем меньше вес применяемого стройматериала, тем больше снижается нагрузка на фундамент строения.

Поризированное тело блока газосиликата наращивает показатели проницаемости пара. Дом, возведенный из данного материала, лучше проводит пар. Кроме прочего, конструкции из газосиликата легче обрабатываются — пилятся и гвоздируются.

Газобетонные блоки, характеристики и цена за штуку которых непременно удивит вас, а еще газоблок, газосиликатные блоки, так же газобетон и блоки газосиликатные, идеальные для такого дела, как энергоэффективное строительство, является одним из основных его преимуществ.

Газосиликат относится к стеновым видам стройматериала в виде искусственно созданного пористого камня. Сегодня он имеет достаточно широкую область применения благодаря прекрасному качеству производимой и маленькой цены. Аспекты изготовительного процесса газосиликатных блоков описаны в ГОСТе 21520-89. Сферами задействования газосиликатных блоков считается:

- строительство из газобетона и теплоизолирование построек,

- создание стен для хозяйственных и жилых строений,

- изолирование тепловых элементов с температурой больше 400 °C.

Применение блока

Из газобетонного материала кладут различные перегородоки, наружные и внутренние стены, которые будут находиться в агрессивной среде. Хотя конкретный тип строительного материала причисляется бетонам, которые используются при климате с 75% влажностью воздуха, всё-таки газосиликатные блоки не следует использовать для укладки перегородок в комнатах с более чем 60% влажностью воздуха. Помимо этого, в таком случае, внутренняя поверхность перегородок из газосиликата обязана обладать пароизоляционными свойствами.

Газосиликат – это один из видов стройматериалов, которые являются ячеистыми искусственными камнями. Они созданы из тех же составляющих, что и вышеуказанные материалы.

По своим главным признакам газосиликат (газобетонные блоки, характеристики и цена за штуку которых непременно удивит вас, а еще газоблок и газосиликатные блоки, так же газобетон и блоки газосиликатные, идеальные для такого дела, как энергоэффективное строительство) похож на пенобетон. Но при этом его возможно отличить по более хорошим показателям прочности. Т.е. газосиликатный блок конкретной марки, обладая теме же характеристиками плотности и теплообмена, как и подобная марка пенобетона, будет иметь на порядок более высокую прочностью на изгиб и ужатие. Чаще всего применяемыми видами блоков газосиликатных можно считать D400-D600.

Свойства газоблока

Если сравнивать блоки газосиликатные и блоки автоклавного твердения, то у газосиликата также есть часть преимуществ и недостатков одновременно. Газобетонные блоки, характеристики и цена за штуку которых непременно удивят вас, а еще газоблок и газосиликатные блоки, так же газобетон и блоки газосиликатные, идеальные для такого дела, как энергоэффективное строительство славятся более правильной геометрической формой и более проработанными гранями. Но при этом они отличаются великолепной гигроскопичностью, что, на самом деле, является огромным недостатком. Под гигроскопичностью необходимо иметь в виду способность материала поглощать жидкость, которая содержится в воздухе в виде пара.

Если задействовать газосиликатные блоки в крайне влажной среде и не придавать особого внимания их защите, то они будут собирать влагу, что поспособствует быстрому оледенению стен при падении температуры окружающей среды (особенно в ночное время), трещинам на поверхности стен и ее скорому разрушению, произрастанию грибков.

Чаще всего некоторые строители могут спутать газобетонные блоки, характеристики и цена за штуку которых непременно удивят вас, а еще газоблок и газосиликатные блоки, так же газобетон и блоки газосиликатные, идеальные для такого дела, как энергоэффективное строительство, с пенобетоном. Они похожи по своим внешним факторам. Однако имеется разница в технологиях создания.

Как за 5 секунд отличить пеноблок от газоблока – ДоброСтрой

При составлении сметы на строительство возникает вопрос: какой материал лучше использовать для возведения стен. Он должен отвечать многим требованиям. В последние годы популярными стали стеновые блоки, например, пеноблок и газобетон. Эти материалы по составу практически идентичны. Но какой из них лучше, нельзя ответить, не проведя анализ их технических показателей.

Основные отличия пеноблока и газоблока

Газоблок и пенобетон обладают аналогичными техническими качествами. Но отличаются по технологии изготовления.

Процесс изготовления пеноблока:

- Компоненты смешивают в емкостях с добавлением пенообразующего вещества.

- Смесь перемешивается с помощью специально оборудования,

- Далее пенобетон помещают в форму и оставляют до полного естественного застывания.

Как правило, из-за легкости процесса и дешевизны, материал довольно часто изготавливается в кустарных условиях. По вине недобросовестных производителей, часто можно встретить блоки с серьезными дефектами, что может сказаться на качестве возводимых стен.

Особенности изготовления газобетона

Изготовление же газоблока – сложный процесс. Его выпуск возможен только на крупных предприятиях, что минимизирует производство некачественного материала.

Технология, основана на химической реакции воды и алюминиевой пудры. Углекислый газ, который выделяется в процессе, превращается в мелкие пузырьки.

Смесь бетона в специальных автоклавных камерах просушивают.

Только после этого газобетон разрезают при помощи оборудования.

При выборе материала стоит обратить внимание на качество, поскольку по свойствам оба материала не уступают друг другу.

Как отличить газобетон от пенобетона

Различия можно обнаружить невооруженным взглядом. Чтобы определить, какой блок необходимо провести простой опыт. Небольшой кусок материала поместить в воду. Пеноблок всплывет, поскольку он не впитывает воду и имеет более пористую структуру с крупными пузырьками. А вот газоблок напротив, как губка поглощает жидкость и осядет на дне емкости.

Если же по какой либо причине нет возможности провести опыт, то рекомендуется внимательно изучить структуру материала. Газобетон отличается желтоватым оттенком, а ячейки в несколько раз меньше, нежели у его аналога.

Из-за сложности в производстве газосиликат стоит в разы дороже пеноблока. Однако в целом обойдется строительство дешевле. Поскольку газоблок экономичен в кладке, отделке.

Для строительства дома из легкого бетона подойдет как пеноблок, так и газосиликат. Главное условие – выбор качественного материала от проверенного бренда и правильный расчет сметы.

Пеноблок или газоблок из чего лучше строить дом? Статьи по строительству домов

Для того чтобы понять всю важность и ответственность выбора подходящих строительных материалов для возведения дома, достаточно вспомнить сказку «Три поросенка». Вот и в жизни все совсем как в сказке: тот, кто позаботился о приобретении высококачественных материалов, кто не пожалел ни сил, ни времени, тот и получает в награду комфортное, уютное и теплое жилище.

Популярными материалами, которые используются в нашей стране, считаются пеноблоки и газоблоки. В чем различия между ними? Каковы особенности каждого из этих стройматериалов? На чем остановить выбор?

Чем отличаются

Несмотря на внешнюю схожесть этих двух товаров, в каждом из них имеются свои уникальные особенности. Главное отличие – способ изготовления, газосиликатный блок имеет автоклавный метод изготовления, т.е изготавливается в камерах при определенном давлении и температуре.

Плотность – этот показатель у газосиликатных блоков и пеноблоков будет разный. У пеноблока из-за специфики производства разная плотность, то и разная прочность всвязи с этим строительные компании Москвы отказались от использования пеноблока и сделали выбор в пользу газосиликатных блоков автоклавного твердения.

Пеноблоки и газоблоки: их особенности

Важное преимущество газосиликатных блоков – максимальная прочность и минимальная легкость. Они активно используются как при возведении загородных одноэтажных зданий, так и при строительстве двухэтажных домов, а также домов большой площади.

Одной из схожих характеристик этих материалов называют их низкую теплопроводность. Практика показывает, что в жилище, построенном из них, расходы на электроэнергию куда ниже, чем в домах из иных материалов.

Какой материал для строительства дома выбрать

Если главными критериями, предъявляемыми к будущему зданию, являются быстрые сроки возведения и максимальная защита от внешних факторов, в том числе и уличного шума, то остановите выбор на газосиликатном блоке.

Пеноблоки и газосиликатные блоки – материалы, которые с используются в нашей климатической полосе. Выбирая газосиликатный блок для возведения своего будущего жилища, вы делаете выбор в пользу быстрых сроков и длительной эксплуатации.

Наша компания, профессионально занимается строительством загородных домов из газосиликатного блока, газобетона и других материалов. Вы сможете получить консультацию по любому интересующему вас вопросу по телефону: 8 (495) 792-22-39. Или выбрать готовые проекты домов в каталоге на нашем сайте.

Самые важные факты о газобетоне

Газобетонные и газобетонные блоки

Газобетонные блоки — современный стеновой строительный материал. Это искусственный пористый камень. Он сочетает в себе высокую прочность и легкий вес. Он абсолютно экологичен и позволяет строить надежные и долговечные здания.

Как и когда был изобретен газобетон

Современный метод пенобетона высокого давления парового отверждения был разработан в 30-х годах прошлого века в Швеции и с тех пор существенно не изменился.С тех пор свойства материала (прочность, теплопроводность, паропроницаемость) были улучшены, а область его применения расширилась (для строительства многоэтажных домов использовались газобетонные блоки).

Наибольшее распространение в европейских странах получили газобетонные блоки. Лидерами строительства газобетона в гражданском строительстве являются Германия, Польша и страны Скандинавии. Активное использование газобетона началось в странах СНГ и Балтии в 70-х годах прошлого века, а лидерами были страны Балтии.

Газобетон, пенобетон и газосиликат: основные отличия

Газобетонные блоки паровой вулканизации высокого давления входят в группу ячеистых бетонов. При этом не всегда потребители понимают разницу между газобетоном, пенобетоном и газосиликатом.

Все эти материалы относят к ячеистым бетонам. Их отличительной особенностью является то, что материал пропитан порами, т.е. равномерно распределенными ячейками, что обеспечивает снижение плотности и, как следствие, легкий вес изделий.

Ячеистые бетоны делятся на два основных типа: газобетон и пенобетон. Они разные по технологии изготовления. Газобетон производится только на крупных заводах и поставляется потребителю фасованными блоками.

Технология производства пенобетона позволяет производить его небольшими партиями в непосредственной близости от строительной площадки. Так, пенобетон производят малые предприятия, выпуск продукции которых в десятки раз ниже, чем у заводов по производству газобетонных замков.

Газосиликат — это ячеистая пена на основе силикатного песка и связующего материала извести. Но практически весь производимый в России газобетон относится к силикатным газобетонам — это ячеистые бетоны на основе смешанного (цементно-известкового или известково-цементного) связующего материала. Во избежание недоразумений следует помнить, что так называемые газосиликатные блоки относятся к классу газобетонных блоков парового (автоклавного) твердения под высоким давлением.

Ячеистые бетоны автоклавного и неавтоклавного отверждения

В зависимости от процесса отмечаются и другие отличия: автоклавный и неавтоклавный ячеистый бетон.Ячеистые блоки, отверждаемые паром под высоким давлением (отверждаемые в автоклаве), представляют собой материалы, свойства которых формируются за счет высокой температуры, давления (12 атмосфер) и воздействия пара.

Неавтоклавные ячеистые бетоны — это обычные пористые цементно-песчаные растворы, отверждаемые при стандартной температуре и не обрабатываемые.

Важно понимать, что газобетон в большинстве случаев является ячеистым бетоном, отверждаемым паром под высоким давлением (автоклавным), а производство пенобетона не предполагает использования автоклавного отверждения (см. Автоклав *).

Автоклав — это устройство для проведения различных процессов с нагревом и при давлении выше атмосферного. В этих условиях реакция ускоряется и увеличивается выход продукта. На этом принципе основаны автоклавы для производства газобетона.

Сырье газобетонное

Основным сырьем для производства газобетона являются: известь, цемент, песок или дымовой шлак и возвратный шлам, алюминий.

( Внимание : Завод «Строммашина» использует специальное оборудование — вращающиеся печи для производства извести.Сейчас завод совместно с партнерами налаживает производство шахтных печей для обжига. Для выбора типа печи или размера и производительности конкретных типов печей для обжига, а также для консультаций по оборудованию для производства цемента, по измельчению и классификации песка и шлама, пожалуйста, отправьте свои запросы на контакты в разделе «Контакты» нашего веб-сайта) .

Принцип изготовления и порядок смешивания

Основной принцип производства газобетона — это строго по времени и последовательная процедура перемешивания.

— в смеситель перекачиваются первый песок и возвратные шламы;

— добавляются цемент или известь, или цемент и известь, дополнительная вода, в зависимости от рецептуры и количества исходных материалов;

— перемешивание выполняется до тех пор, пока все хорошо не перемешается;

— в конце процесса перемешивания в смесь добавляют алюминиевый шлам, затем после промывки алюминиевого дозатора добавляют воду;

— как только алюминий хорошо перемешан, миксер выгружает смешанный шлам в форму.

Преимущества газобетона

Отличия в технологическом процессе изготовления газобетон имеет ряд основных преимуществ по сравнению с пенобетоном.

- большая прочность при сопоставимой массе: чтобы пенобетон достиг сопоставимых значений прочности, плотность (и, соответственно, вес) пенобетонных блоков должна быть в 1,5 раза больше, чем у газобетонных блоков;

- теплопроводность: из-за большего количества пор теплопроводность газоблоков значительно ниже, чем у пенобетона;

- геометрия блока; Поскольку газобетон производится на современных производственных линиях европейских производителей, он позволяет изготавливать блоки с идеально точными размерами (отклонение до 1 мм).В случае пенобетона отклонения в размерах составляют от 3 до 4 мм.

Залить или накачать?

14 января 2003 г. 8:53 CSTПолучайте новости каменной промышленности на свой почтовый ящик

Подпишитесь на Masonry Messenger , чтобы получать ресурсы по кладке и информацию, которая вам необходима.

Нет, спасибо

Икспо Том Инглсби

Решения, решения.Можно ли использовать заливную изоляцию или вам следует нанять парней с грузовиком с пеной на месте? Этот вопрос превратился в один из самых горячих вопросов, которые мы имели в Masonry .

Задолго до того, как появилась вспененная изоляция, существовал гранулированный материал для заливки, который добавлялся в ячейки в CMU. Сегодня они существуют бок о бок, хотя сторонники каждого из них скажут вам, что одно значительно превосходит другое. Так что лучше? Давайте посмотрим, сможем ли мы понять, почему и когда лучше.

В прошлом году у нас была статья о пеноизоляции, в которой были описаны основы этой среды, а также то, как она работает и применяется. На этот раз мы рассмотрим факторы, которые могут заставить подрядчика предпочесть пену рыхлому наполнителю.

Tailored Chemical Products, Хикори, Северная Каролина, производит Core-Fill 500, изоляционный материал для использования в коммерческом и промышленном строительстве, обладающий превосходными тепловыми и акустическими свойствами. Это двухкомпонентная система, состоящая из аминопластовой смолы и поверхностно-активного вспенивающего агента катализатора.Эти два компонента, когда они смешиваются в правильном соотношении и двигаются сжатым воздухом, образуют пенопласт, имеющий вид крема для бритья.

Марк Хакаби, национальный менеджер по продажам Tailored Chemical, любит называть этот продукт «интегральной изоляцией». По его словам, «наш продукт, наряду с сыпучим заполнителем, считается интегральной системой изоляции при использовании с бетонным блоком. Он уместен в любой ситуации, когда вы заполняете бетонный блок от шести до 12 дюймов, а иногда и до 16 дюймов. .Он, конечно же, обеспечивает множество преимуществ по сравнению с другими продуктами и является наиболее специализированным и устанавливаемым блочным изоляционным материалом в Соединенных Штатах для коммерческих проектов ».

С другой стороны стола находится Эрик Мёллер, менеджер по продажам и маркетингу компании Grace Specialty Vermiculite. , часть Grace Construction Products. Компания Moeller базируется в районе Сан-Франциско, вдали от домашнего офиса Grace в Кембридже, штат Массачусетс. Считается, что вермикулит первоначально был обнаружен неподалеку в Вустере, штат Массачусетс.в 1824 году. Под воздействием пламени минерал расширялся в множество причудливых форм, напоминающих маленьких червей, отсюда и название вермикулит, или «размножитель червей».

Примерно 100 лет после своего открытия вермикулит не имел промышленного значения. В 1923 году компания Zonolite Company из Чикаго, штат Иллинойс, разработала месторождение в Либби, штат Монтана. Компания Grace Construction Products начала заниматься вермикулитовым бизнесом в 1963 году с приобретением Zonolite Company.

Moeller решает одну из самых серьезных проблем с изоляцией — тепловую массу.«Тепловая масса — это то, что определяет вашу нагревательную или охлаждающую нагрузку. Это то, что действительно помогает поддерживать температуру конструкций. Это тепловая масса в каменной кладке, которая в конечном итоге обеспечивает большую часть радиатора для удержания тепла. Вермикулит или перлит делают, полностью заполнить полости бетонной кладки (ББК). Это необходимо как с точки зрения изоляции, чтобы не выходить излучаемое тепло, так и с точки зрения обеспечения некоторой стабильности с точки зрения влажности, которая всегда связана с CMU.»

Независимо от того, о каком бетоне вы говорите, он до некоторой степени пористый, а вермикулит или перлит, еще одна заливочная изоляция, обрабатывают либо асфальтовым, либо силиконовым материалом, чтобы сделать его водоотталкивающим. Он обеспечивает водоотталкивающие свойства. «Это одно из самых больших преимуществ по сравнению с пеной», — заявляет Мёллер.

Счетчики Huckabee, что пена на месте предлагает лучшее «R-значение», чем насыпная насыпь. «С точки зрения производительности, R-значение значительно выше, чем опубликованные R-значения для неплотной изоляции.«Он начинает.» Обычно вы найдете R-значения на дюйм для наших и аналогичных продуктов 4,6-4,9 на дюйм. Обычно мы видим рыхлый наполнитель в диапазоне 3,0–4,0 ».

Джек Темпл III, вице-президент Tailor Chemicals добавляет:« Это означает, что в стандартном легком блоке плотности пенопластовая изоляция обычно будет иметь R- значение на 20-40 процентов выше, чем у любого перлита, вермикулита или зонолита с сыпучим наполнителем в том же блоке ».

Похоже, здесь у нас возникнут серьезные разногласия.Если вермикулит, как типичный материал для заливки, не изолирует так же хорошо, как пена, в чем его большое преимущество? Ведь добавление утеплителя сделано … ну … утеплить. Конечно, есть и другие значения, помимо R-значений.

Действует, например, как антипирен. По словам Мёллера, «с точки зрения пожарных норм каменщики заливают цементный раствор либо секциями, либо уровнями, и, если они используют пену, эта затирка обеспечивает разрыв. Пена также не является огнестойкой. Компании по производству пеноматериалов улучшили распространение пламени с помощью пены, но пены. в конечном итоге либо загорится, либо тает под огнем, и при этом будет образовываться газ.Заливка изоляции соответствует классификации UL ASTM E-84, что означает отсутствие распространения пламени, отсутствие топлива и образование дыма. Это самая высокая пожарная классификация, которую вы можете получить. Ни одна пена, о которой я знаю, даже близко не может сравниться с этим ».

На что Темпл отвечает:« Наша пена не тает. Одна из причин этого заблуждения заключается в том, что многие люди называют это «вспененным пластиком», и пластик плавится при горении. Эти продукты не из пластика. Согласно ASTM E-84, наша пена имеет нулевое распространение пламени и пять баллов по дымообразованию.Я не могу говорить о других компаниях, но когда Core Fill 500 вводится в каменную кладку с двухчасовым (огнестойким) классом, мы можем увеличить огнестойкость до четырех часов, что аналогично тому, как это может сделать насыпка, не перлит, а вермикулит и зонолит ».

Похоже, что в нашем обсуждении все накаляется. Мёллер добавляет некоторую информацию к огню.« Еще одно большое преимущество вермикулита — это то, что у вас есть огонь, даже если это точечный пожар, потому что вермикулит является полностью негорючий, возможно обугливание или повреждение, но изоляция будет такой же, как и в день заливки.Если вы используете пену, вы можете быть уверены, что под воздействием огня изоляционные свойства будут нарушены, даже если у вас нет повреждений пламенем. Невозможно вытащить это из стены, поэтому вам придется закачивать больше и надеяться на лучшее ».

Прежде чем мы перегорим, давайте перейдем к другой установке горячей темы. Каменная кладка превращается в год практически во всех регионах страны. Можно ли производить заливку и пену в любую погоду?