Кирпич или керамзитобетонные блоки отдаём предпочтение

Керамзитобетонные блоки – высокопористый строительный материал, состоящий из природных материалов: песка, керамзита( обожженной глины) и цемента.

Благодаря своим отличительным свойствам эти керамзитные блоки успешно используются для теплоизоляции строений любой этажности, а также в строительстве несущих и внутренних стен жилых и хозяйственных зданий, составляя в этом отношении ощутимую конкуренцию традиционному кирпичу и железобетонным плитам.

Преимущества и недостатки строительного кирпича

Достоинства кирпича:

- высокий запас механической прочности, позволяющий использование кирпича в качестве основного материала в высотном и промышленном строительстве с критическими значениями нагрузок;

- абсолютная пожарная безопасность;

- экологическая и антисептическая чистота;

- неуязвимость к атмосферным и негативным химическим воздействиям;

- длительный срок эксплуатации.

Негативные качества кирпича:

- относительно высокая цена;

- недостаточный уровень теплоизоляции;

- низкое качество звукопоглощения;

- возможность механического разлома при ударном воздействии.

Плюсы и минусы керамзитобетонных блоков

Преимущества дома из керамзитобетонных блоков.

- существенно меньший вес того же объема, чем у кирпича. На практике бетонный блок того же размера тяжелее керамзитобетонного почти на 100%, а габариты одного стандартного такого блока соответствуют кладке более 20 кирпичей;

- благодаря вышеназванным свойствам рассматриваемые блоки отличаются сравнительно меньшими затратами на транспортировку, а их монтаж – меньшей трудоемкостью;

- коэффициент теплоизоляции блоков на 300% выше, чем у стандартного кирпича и на 600% больше, чем у бетона. Стандартный керамзитобетонный блок толщиной 39 см удерживает тепло так же, как и 60 см кирпичной кладки;

- улучшенные в 10 раз по сравнению с кирпичом показатели шумоподавления, то есть почти оптимальная в городских условиях звукоизоляция;

- не меньшая, чем у кирпича, экологическая безопасность;

- высокая огнестойкость и отсутствие опасности горения;

- хорошая (почти как у деревянных построек) воздухопроницаемость и обеспечение оптимального микроклимата в помещении;

- легкость механической обработки материала и придания блоку любой формы.

- более низкая стоимость, чем у стандартного кирпича и обычных бетонных блоков, вследствие особенностей производства на вибростанках

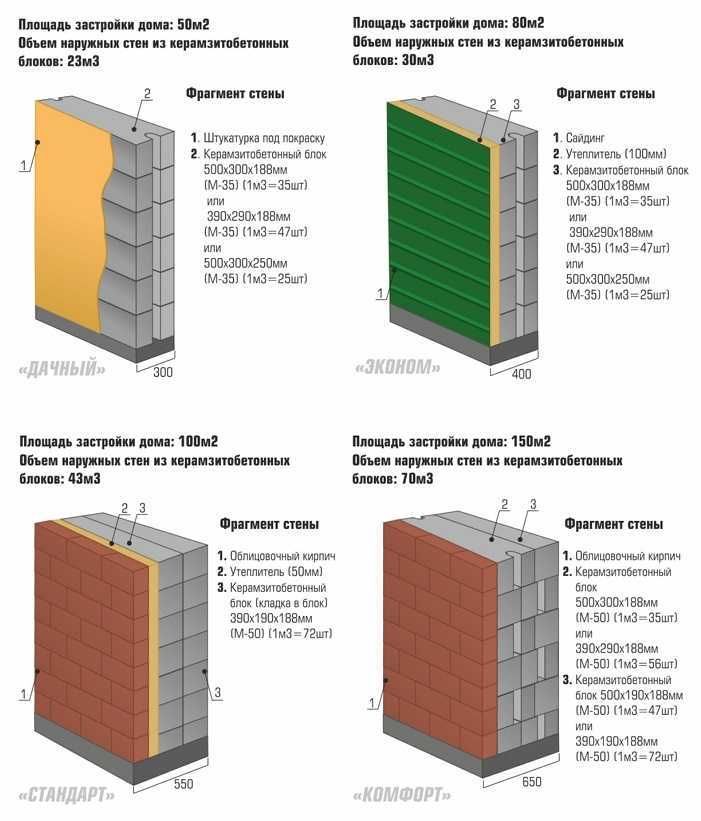

Таким образом, при возведении строений до 3-х этажей анализируемые блоки будут оптимальным вариантом для наружных стен зданий преимущественно на территориях с небольшим количеством ежегодных осадков; на любых территориях и для любых строений этот материал оптимален для внутренней теплоизоляции наружных и возведения внутренних стен.

Наконец, еще один весьма существенный, а нередко и приоритетный плюс использования блоков – возможность и сравнительная простота самостоятельного строительства зданий и сооружений.

Особенности самостоятельного монтажа керамзитобетонного блока и кирпича

Несмотря на легкий вес блоков по сравнению с традиционным строительным материалом, фундамент для строения должен быть капитальным и надежным, преимуществоенно ленточный фундамент. Поэтому, как и при возведении зданий из кирпича, фундамент может быть монолитным железобетонным, а также ленточным или столбчатым на соответствующих основаниях.

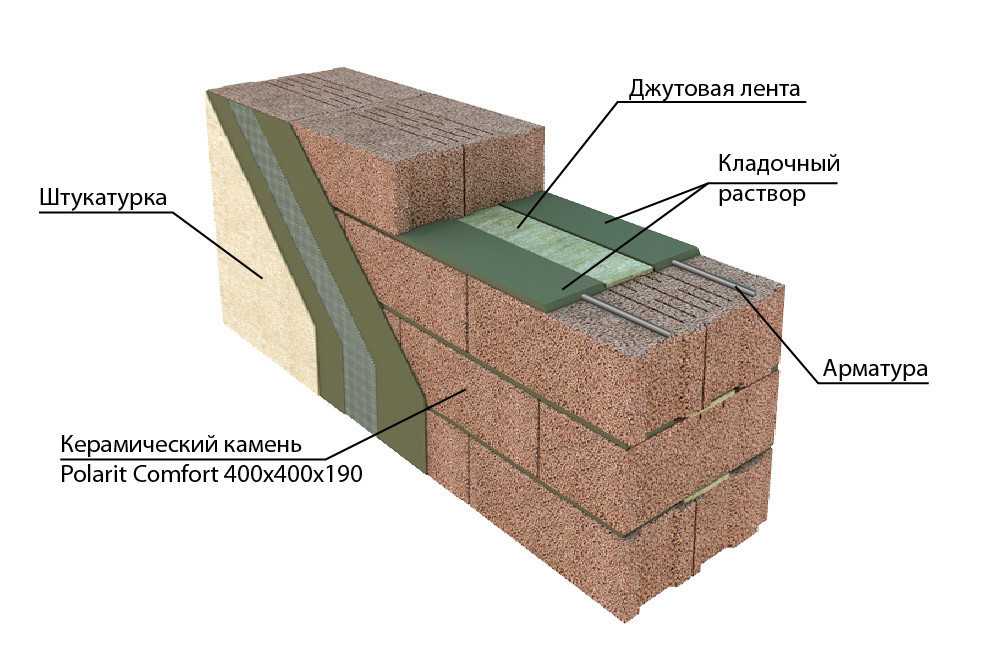

Керамзитобетонные блоки кладутся на традиционную цементно-песчаную смесь. Важно, чтобы каждый следующий блок был проверен на плотность прилегания по сухой поверхности: выявленные неровности можно тут же удалить обычной ножовкой с накладками из легированного металла.

В остальном возведение строения осуществляется по обычным технологиям с применением традиционного строительного измерительного инструмента.

Кирпич или керамзитобетон что следует выбрать?

Оглавление:

- Характеристики керамзитобетона

- Почему выбирают кирпич?

- Какие есть виды кирпича?

Для строительства применяются различные материалы, часто используемыми являются традиционный кирпич и бетон. Но что именно лучше, насколько хороши современные блоки из керамзитобетона, которые предлагаются не только для строительства стен, но и для их утепления? Не легче ли использовать относительно дешевый пеноблок, который легко обрабатывается, или газобетон, который последнее время достаточно распространен? Необходимо обратить внимание на характеристики кирпича и керамзитобетона, выяснить плюсы и минусы, сравнить их с другими строительными материалами, предлагаемыми на рынке.

Характеристики керамзитобетона

Керамзитобетон, в основании которого лежит такой наполнитель, как керамзит, отличается высочайшей прочностью. Теплопроводность тут хорошая, звукоизоляционные свойства лучше, чем у остальных бетонов, но до кирпича не дотягивают. Кроме того, блоки выдерживают воздействие кислот, едких щелочей, различных агрессивных веществ. Не каждый кирпич способен выдержать такие условия, поэтому при строительстве в опасных районах лучше всего использовать именно такие керамзитовые блоки.

Вес материала небольшой, что позволяет снизить нагрузки на фундамент. Это очень важно, если строительство планируется на нестабильном, сложном грунте. Стоимость блоков также относительно не велика, что при более простом монтаже является очевидным плюсом перед стандартным кирпичом. Из минусов необходимо отметить пористость высокого уровня, даже газобетон таких характеристик не имеет. Материал хрупкий, для капитальных стен лучше использовать кирпич.

Материал хрупкий, для капитальных стен лучше использовать кирпич.

Приведенное сопротивление теплоотдачи.

Керамзитобетонные блоки могут быть следующих видов:

- Конструктивные блоки, которые используются для сооружения несущих стен. Чтобы увеличить их упругость, в состав вводится очищенный песок. Прочность составляет 75-400 кг/см², плотность 1200-1800 кг/см³.

- Термоизоляционный специальный керамзитобетон или теплоизоляция для ограждающих конструкций. Прочность невысокая, составляет всего 5-25 кг/см², что уступает даже газобетону и другим материалам. Плотность составляет всего 350-900 кг/см³.

- Специальный теплоизоляционно-конструкционный блок, который обладает значительной плотностью, но и вес намного больше, поэтому все же отдается предпочтение газобетону, обладающему такой же прочностью, но с более малым весом. Классифицируется такой материал на тяжелый с массой в 1200-1400 кг/м² при прочности в 25 МПа, легкий с массой в 800-100 кг/м² (для него применяется легкий керамзит), особо легкий с массой в 600-1800 кг/м² при прочности в 7,5-40 МПа.

Для изготовления применяется шлаковая пемза, зольный гравий и прочие легкие наполнители.

Для изготовления применяется шлаковая пемза, зольный гравий и прочие легкие наполнители.

Вернуться к оглавлению

Почему выбирают кирпич?

Почему многие сегодня отдают предпочтение пенобетону, газобетону, удобным керамзитовым блокам?

При всех своих достоинствах кирпич не так удобен в работе, требуется армировка, недопустимо отклонение от технологии, использование несоответствующего раствора.

Характеристики кирпича.

А если использовать керамзитобетон, таких неприятных моментов не возникнет и строительство получится быстрым и простым. Дом или другое строение можно построить в 2 раза быстрее.

Достоинства у кирпича тоже есть, среди них необходимо отметить такие, как:

- высочайшая прочность, устойчивость к атмосферным воздействиям,

- пожаробезопасность,

- неподверженность коррозии, гниению,

- хорошая звукоизоляция,

- долговечность: строения могут простоять не одно столетие, выдерживая неблагоприятные условия эксплуатации, температурные перепады и многое другое.

У кирпича есть и минусы:

- Размер мал, для строительства требуется большое количество кирпича. Но есть и такие элементы, которые по размерам напоминают небольшой пеноблок, параметры составляют 510*250*219. Стоимость материала совершенно другая, в некоторых случаях легче отдать предпочтение газобетону.

- Выполнение мокрых строительных процессов, связанных с замешиванием раствора.

- Теплопроводность высокая, для обеспечения необходимого уровня утепления требуется большая толщина стены. Например, когда предпочтение отдается газобетону, надо помнить, что коэффициенты теплопроводности почти одинаковы, но работы по сооружению стен будут легче, т. е. сравнение не в пользу кирпича. Да и стоимость работ, если предпочтение отдано газобетону, меньше.

- Большой вес при малых размерах одной штуки. На строительную технику тратятся значительные средства. Небольшие блоки сложно подносить на высоту в необходимом количестве, например, пеноблок или керамзитобетон более выгодны и удобны.

Вернуться к оглавлению

Какие есть виды кирпича?

Виды кирпича.

Кирпич считается одним из самых популярных материалов, который используется для различных работ. Сегодня применяется не только традиционный керамический, но и другие виды, что выгодно отличает этот материал от прочих. Есть возможность выбрать именно тот, который максимально подходит для выполнения определенных строительных работ.

Среди основных разновидностей можно отметить:

- Силикатный кирпич используется чаще всего, стоимость его значительная, но качество отличное. Производится он не из керамики, а из смеси песка и извести, что и обеспечивает светлый, почти белый цвет. Применять такой кирпич можно для строительства дома, гаража, перегородок. Для ограждения или цоколя его применять не рекомендуется, так как он впитывает влагу. Материал хрупкий, вес его большой, что накладывает определенные ограничения на использование.

- Полнотелый кирпич не имеет полостей. Применяется он для несущих стен, для колонн, опор и прочего (как и любой бетон). Прочность высокая, но и вес не маленький, при строительстве дома необходимо предусмотреть более мощный фундамент.

- Пустотелый кирпич выпускается со специальными полостями внутри, вес его не такой большой, стоимость ниже, но и прочность другая. Используется чаще всего для возведения нагруженных конструкций, для колонн и несущих стен он не пригоден.

- Традиционный керамический кирпич представляет собой материал из натуральной керамики, который в процессе изготовления подвергается обжигу. Размеры у него небольшие, для работы его надо много, а сама укладка довольно длительная, предъявляющая требования к качеству работы. Именно поэтому сегодня предпочтение отдается бетонным блокам.

- Облицовочный кирпич применяется для отделочных работ, он обладает гладкой или рубленой поверхностью, есть варианты с закругленными краями. Прочность материала высокая, его можно использовать для сооружения стен и перегородок, для утепления фасадов.

- Двойной кирпич представляет собой разновидность керамического кирпича, размеры которого больше примерно вдвое, чем у обычного. Такой материал используется для кладки стен, что позволяет сократить время на работу. Сцепляемость между блоками отличная, они все чаще сегодня во время строительства заменяют обычный мелкоштучный кирпич из натуральной керамики.

- Клинкерный кирпич считается самым прочным и надежным, но вот стоимость его гораздо выше, для сооружения стен он применяется не так часто. Его характеристики высокие, для обжига применяются высокие температуры, что делает прочность отличной.

Многие сегодня отдают предпочтение керамзитобетонным блокам, которые по внешнему виду напоминают большие кирпичи, но качество и вес у них другие. Блоки легкие, простые в укладке, прочные, строительство получается не таким затратным, на фундамент оказывается небольшая нагрузка.

Блоки легкие, простые в укладке, прочные, строительство получается не таким затратным, на фундамент оказывается небольшая нагрузка.

Строительные заполнители, произведенные из кладки из глиняного кирпича, содержащего гипс

1 Исходная ситуация

Глиняный кирпич для кладки является строительным материалом с давними традициями. Дальнейшее развитие свойств их продукции является предметом широкого круга усилий. Чтобы подтвердить устойчивость этих строительных материалов, в настоящее время основное внимание уделяется их вторичной переработке как новому аспекту. Особенно это относится к легким глиняным кирпичам с наполнителем из теплоизоляционных материалов, которые используются для наружных стен. В качестве внутренней штукатурки часто используются строительные материалы на основе гипса из-за их строительно-физических свойств. С точки зрения утилизации минеральные теплоизоляционные материалы являются примесями, а гипс нежелателен как с точки зрения применения, так и с точки зрения водохозяйственной деятельности. В более ранних исследованиях было доказано, что теплоизоляционные материалы можно отделить от кирпича грубого помола с помощью разделения воздуха [1]. Для размеров частиц <8 мм это невозможно. Для гипсовых штукатурок не существует подходящего процесса механического разделения. Их удаление до демонтажа возможно, но это очень трудоемкий и дорогостоящий процесс.

В более ранних исследованиях было доказано, что теплоизоляционные материалы можно отделить от кирпича грубого помола с помощью разделения воздуха [1]. Для размеров частиц <8 мм это невозможно. Для гипсовых штукатурок не существует подходящего процесса механического разделения. Их удаление до демонтажа возможно, но это очень трудоемкий и дорогостоящий процесс.

Одним из подходов, позволяющих перерабатывать гипссодержащие отходы глиняного кирпича, является их использование в качестве сырья для производства легкого заполнителя со свойствами продукта, соответствующими свойствам стандартизированных легких заполнителей, таких как керамзит. Подход основан на собственных исследованиях авторов по утилизации кирпичсодержащих строительных отходов [2], [3], [4], [5]. В соответствии с этим кладочный щебень с содержанием кирпича не менее 50% масс. можно перерабатывать в термическом процессе до легкого заполнителя. Исходный материал измельчают, измельчают, добавляют вспенивающий агент и гранулируют на гранулирующем диске. При последующей термической обработке сырые грануляты стабилизируются и одновременно вспучиваются при температуре от 1 150 до 1 250 °С. Требование к расширителю состоит в том, чтобы в интервале температур образования фазы расплава он разлагался с выделением газообразного компонента.

При последующей термической обработке сырые грануляты стабилизируются и одновременно вспучиваются при температуре от 1 150 до 1 250 °С. Требование к расширителю состоит в том, чтобы в интервале температур образования фазы расплава он разлагался с выделением газообразного компонента.

Далее сообщается об исследованиях, в которых вначале в качестве исходного материала для производства легкого заполнителя использовалась модельная стена, состоящая из вертикально перфорированных глиняных кирпичей с гипсовой штукатуркой. Во-вторых, применялись глиняные кирпичи с наполнителем из теплоизоляционных материалов с добавлением гипса в качестве вторичного сырья.

2 Современные знания

Современные знания о генезисе легких заполнителей основаны главным образом на гранулятах, изготовленных из глин. Процесс расширения может иметь место только при наличии достаточного количества фазы расплава с соответствующей вязкостью в температурном диапазоне, в котором выделяется расширительный газ. Приблизительная оценка потенциала исходного материала в отношении фазообразования плавления возможна на основе содержания оксидов SiO 2 , Al 2 O 3 , Fe 2 O 3 , CaO, MgO, K 2 O и Na 2 O. Вязкость расплава зависит от соотношения содержания флюса к содержанию свободного кварца. За образование расширительного газа ответственны различные химические реакции. В качестве основного источника расширения газа определены окислительно-восстановительные реакции оксидов железа с органическим углеродом, когда они протекают в интервале температур пиропластического состояния.

Приблизительная оценка потенциала исходного материала в отношении фазообразования плавления возможна на основе содержания оксидов SiO 2 , Al 2 O 3 , Fe 2 O 3 , CaO, MgO, K 2 O и Na 2 O. Вязкость расплава зависит от соотношения содержания флюса к содержанию свободного кварца. За образование расширительного газа ответственны различные химические реакции. В качестве основного источника расширения газа определены окислительно-восстановительные реакции оксидов железа с органическим углеродом, когда они протекают в интервале температур пиропластического состояния.

Для проверки пригодности глинистого сырья и отходов для производства легких заполнителей обычно используется тройная диаграмма, опубликованная Райли в 1953 г. и дополненная Уайтом в 1960 г. [6], [7]. Диаграмма Райли основана на измерениях вздутия, т. е. расширения 39 глин со Среднего Запада США. Легкие грануляты, изготовленные из них, имеют плотность от 290 до 990 кг/м³. Чтобы лучше представить конкретную роль оксидов железа в процессе расширения, эта диаграмма была далее развита Куньи до четвертичной диаграммы в 1990 [8].

Чтобы лучше представить конкретную роль оксидов железа в процессе расширения, эта диаграмма была далее развита Куньи до четвертичной диаграммы в 1990 [8].

Идея разделения гипса с помощью этого процесса основана на фундаментальных исследованиях термического разложения сульфата кальция. Из исследований, проведенных в начале прошлого века, которые и сегодня остаются нашим текущим уровнем знаний, известно, что термическая диссоциация ангидрита происходит только выше 1 200°С [6]. В присутствии других оксидов разложение смещается в область более низких температур:

Диссоциация ангидрита в присутствии кремниевой кислоты

CASO 4 + SIO 2 Casio 3 + SO 2 + 0,5 O 2

Начало разложения при 1 000 ° C, конец 1 250 ° C

Диспродаж ANHYRITE в 1000 ° C. Присутствие оксида железа

CASO 4 + FE 2 O 3 CAO*FE 2 O 3 + SO 2 + 0,5 O 2

Начало девятизированной на ° C. , конец при 1 250 °C

, конец при 1 250 °C

При соблюдении этих температур снижение содержания сульфатов и увеличение объема, вызванное процессом расширения, не предотвращается и может использоваться для разделения гипса с одновременным получением вспученных гранулятов.

3 Характеристика исходных материалов

Следующие исходные материалы поставлялись производителями гипса и глиняного кирпича и плитки:

Модель стены, построенная из вертикально перфорированных глиняных кирпичей и оштукатуренная гипсовой штукатуркой (»Рис. 1)

Один поддон из глиняных кирпичей, заполненных минеральной ватой, и один поддон из глиняных кирпичей, заполненных перлитом (»Рис. 2), к которым были добавлены измельченные гипсовые формы.

Глиняные кирпичи, наполненные минеральной ватой, состояли из 80,0 % по массе глиняного кирпича и 20,0 % по массе минеральной ваты. Кирпичи, наполненные перлитом, состояли из 88,2% масс. кирпича и 11,8% масс. перлита. В поставляемый глиняный кирпич с наполнителем добавляли различные гипсовые компоненты в количестве 5,0 и 15,0% масс. в виде измельченных гипсовых форм и гипсовых штукатурок.

в виде измельченных гипсовых форм и гипсовых штукатурок.

Для приготовления исходных смесей поставляемые материалы измельчались в щековой дробилке. Затем добавляли карбид кремния SiC, используемый в качестве расширителя. Смеси измельчали в шаровой мельнице и при этом гомогенизировали. После измельчения в случае модельной стенки 98 об.% исходного материала приходится на частицы размером < 63 мкм. В случае глиняных кирпичей содержание < 63 мкм составляло 90 об.% для глиняных кирпичей, наполненных минеральной ватой, и 85 об.% для глиняных кирпичей, наполненных перлитом.

Химический состав исходных материалов (»Таблица 1) различается содержанием Al 2 O 3 и CaO. Содержание Al 2 O 3 несколько выше в глиняных кирпичах, наполненных перлитом, содержание СаО несколько ниже. Количество добавленного гипса отражается на увеличении содержания SO 3 .

Первую оценку пригодности исходных материалов для производства расширенных гранулятов дает тройная диаграмма для SiO 2 – флюс FA – Al 2 O 3 . Используемые здесь материалы лежат полностью внутри или немного снаружи областей, типичных для керамзита (»Рис. 3). При добавлении гипса содержание СаО незначительно увеличивается. Состав немного смещается в сторону «уголка флюса».

Используемые здесь материалы лежат полностью внутри или немного снаружи областей, типичных для керамзита (»Рис. 3). При добавлении гипса содержание СаО незначительно увеличивается. Состав немного смещается в сторону «уголка флюса».

Для возможности использования термического процесса производства облегченного гранулята для десульфатации обезвоженный до ангидрита гипс должен разлагаться в диапазоне температур, не превышающем интервал расширения, вызванный выделением расширительного газа. Это было подтверждено с помощью анализа дифференциального сканирования и микроскопии на предметном столике в горячем состоянии. При микроскопическом анализе на горячем этапе цилиндрический образец нагревают в трубчатой печи, и изменение площади его тени определяется в зависимости от температуры с помощью камеры и наносится на график с помощью программного обеспечения устройства. Температуры, при которых возникают характерные формы, полученные при исследовании шлака [9].] выводятся, как и все данные измерения изменения площади в зависимости от температуры образца. Результаты дифференциального сканирующего анализа и микроскопии в горячем состоянии показаны в качестве примера для модельной стены, построенной из вертикально перфорированных глиняных кирпичей на »Рис. 4 и »Рис. 5. Согласно им, разложение CaSO 4 , которое происходит из гипсовой штукатурки, происходит в интервале температур от 975 до 1 100 °С (»рис. 4). При сферической температуре 1 186 °C цилиндрические зеленые грануляты принимают форму шариков (»рис. 5 вверху). Увеличение площади достигает первого максимума при 1 147 °C. Он завершается при 1 226 °C (рис. 5 внизу). Соответственно, вышеуказанное условие выполняется.

Результаты дифференциального сканирующего анализа и микроскопии в горячем состоянии показаны в качестве примера для модельной стены, построенной из вертикально перфорированных глиняных кирпичей на »Рис. 4 и »Рис. 5. Согласно им, разложение CaSO 4 , которое происходит из гипсовой штукатурки, происходит в интервале температур от 975 до 1 100 °С (»рис. 4). При сферической температуре 1 186 °C цилиндрические зеленые грануляты принимают форму шариков (»рис. 5 вверху). Увеличение площади достигает первого максимума при 1 147 °C. Он завершается при 1 226 °C (рис. 5 внизу). Соответственно, вышеуказанное условие выполняется.

4 Производство расширенных гранулятов на опытной установке IAB

4.1 Этапы процесса и используемые агрегаты

На первом этапе процесса высушенные и грубо измельченные исходные материалы измельчались партиями по 200 кг каждая в шаровой мельнице с объем камеры 500 литров (»рис 6). Затем зеленые гранулы были приготовлены на грануляционном поддоне диаметром 1,0 м (»Рис. 7). После повторной сушки эти гранулы обжигали во вращающейся печи, обогреваемой природным газом (»Рис 8). Вращающаяся печь имеет внутренний диаметр 0,60 м и облицована слоем огнеупорного раствора толщиной 0,15 м. По конструктивным условиям его длина ограничена 6 м. Наклон можно изменять с шагом 0,5°/1°/2°/3° и скорость вращения от 0,3 до 3,0 об/мин. Печь может эксплуатироваться в диапазоне температур от 500 до 1 500 °С. Он оснащен многочисленными приборами для измерения температуры, давления и состава выхлопных газов. Дымовые газы очищаются на рукавном фильтре с добавлением гашеной извести.

7). После повторной сушки эти гранулы обжигали во вращающейся печи, обогреваемой природным газом (»Рис 8). Вращающаяся печь имеет внутренний диаметр 0,60 м и облицована слоем огнеупорного раствора толщиной 0,15 м. По конструктивным условиям его длина ограничена 6 м. Наклон можно изменять с шагом 0,5°/1°/2°/3° и скорость вращения от 0,3 до 3,0 об/мин. Печь может эксплуатироваться в диапазоне температур от 500 до 1 500 °С. Он оснащен многочисленными приборами для измерения температуры, давления и состава выхлопных газов. Дымовые газы очищаются на рукавном фильтре с добавлением гашеной извести.

Из опыта приготовления легких заполнителей в описанной вращающейся печи и параллельных измерений температуры и времени пребывания было установлено, что время пребывания в зоне обжига слишком мало, чтобы полностью использовать потенциал объемного расширения ( »Рис 9). Более того, для этого был необходим второй, а иногда и третий цикл обжига. В случае гранулятов из глиняных кирпичей с наполнителем из-за повреждения фурмы горелки и связанного с этим изменения температурного профиля эта процедура не дала желаемого эффекта увеличения объема гранулята или снижения плотности. Для определения фактического потенциала расширения в муфельной печи была проведена дополнительная термическая обработка.

Для определения фактического потенциала расширения в муфельной печи была проведена дополнительная термическая обработка.

4.2 Свойства легких заполнителей, произведенных во вращающейся печи

На экспериментальной установке из модельной стены и двух смесей кирпично-изоляционного материала с различными добавками гипса 0, 5 и 15% масс., около 200 кг вспененного материала В каждом случае готовили гранулят на партию (»Рис. 10).

Содержание сульфатов в гранулах модели стенки, обожженной во вращающейся печи, уменьшается по сравнению с содержанием сульфатов в сырых гранулах (»Таблица 2). Уже после одного обжига во вращающейся печи были достигнуты значения ниже 0,7% масс., которые еще больше снижаются при втором обжиге. Тип кирпичной закладки не имел никакого значения. Для легких и переработанных заполнителей, предназначенных для использования в производстве легкого бетона, напр. для кладочного кирпича содержание кислоторастворимого сульфата не должно превышать значения 0,8 % масс. [10], [11]. Это предельное значение надежно соблюдается. Концентрации вымываемого сульфата легких заполнителей, приготовленных из модельной стенки, определенные на элюате «ЛАГА» [12] с водо-твердым отношением 10:1, были ниже 50 мг/л (» табл. 3). Соответственно, использование материала в несвязанных слоях дорожного строительства, что является еще одним применением легких гранулятов, также возможно без каких-либо ограничений.

[10], [11]. Это предельное значение надежно соблюдается. Концентрации вымываемого сульфата легких заполнителей, приготовленных из модельной стенки, определенные на элюате «ЛАГА» [12] с водо-твердым отношением 10:1, были ниже 50 мг/л (» табл. 3). Соответственно, использование материала в несвязанных слоях дорожного строительства, что является еще одним применением легких гранулятов, также возможно без каких-либо ограничений.

Плотность гранулятов, приготовленных из стенки модели без добавления SiC, составляет от 2,1 до 2,2 г/см³. При добавлении SiC достигается значительное снижение плотности до 0,73 г/см³ (»Таблица 4).

Плотность легких заполнителей из кирпича с наполнителем уменьшилась по сравнению с плотностью сырого гранулята, однако не достигла ожидаемых значений по вышеуказанным причинам. (»Таблица 5).

Чтобы проверить, какой потенциал расширения все еще присутствует после обжига во вращающейся печи, в дополнение к испытаниям на опытной установке была проведена термическая обработка в муфельной печи (»Рис. 11). Независимо от предварительной обработки гранулятов, подаваемых в муфельную печь – необработанных сырых гранулятов, гранулятов из вращающейся печи после одного обжига, гранулятов из вращающейся печи после двух обжигов, плотность была значительно ниже 1 г/см³. Кирпичи с наполнителем из минеральной ваты имеют меньшую плотность, чем кирпичи с наполнителем из перлита. Это согласуется с данными, полученными с помощью микроскопии на горячем предметном столике.

11). Независимо от предварительной обработки гранулятов, подаваемых в муфельную печь – необработанных сырых гранулятов, гранулятов из вращающейся печи после одного обжига, гранулятов из вращающейся печи после двух обжигов, плотность была значительно ниже 1 г/см³. Кирпичи с наполнителем из минеральной ваты имеют меньшую плотность, чем кирпичи с наполнителем из перлита. Это согласуется с данными, полученными с помощью микроскопии на горячем предметном столике.

Из вторичного сырья, которое в будущем будет поступать из «глиняных кирпичей, наполненных минеральной ватой» или «глиняных кирпичей, наполненных перлитом», можно производить легкие каменные заполнители с плотностью от низкой до очень низкой.

5. Резюме

Гипсосодержащие отходы кладки или глиняные кирпичи, заполненные изоляционными материалами и покрытые гипсовой штукатуркой, в настоящее время вряд ли могут быть утилизированы и поэтому должны быть захоронены. Альтернативой является использование этих материалов в качестве сырья для производства легких заполнителей в термическом процессе. Из кирпичей, наполненных минеральной ватой и перлитом, к которым было добавлено 5 или 15 % масс. гипса, такие легкие заполнители можно было производить на пилотной установке IAB Weimar gGmbH. Содержание сульфата в этих заполнителях после обжига было даже при добавлении гипса в количестве 15% по массе ниже содержания растворимого в кислоте сульфата в размере 0,8% по массе, которое должно обеспечиваться легкими или переработанными заполнителями. Менее 50 мг/л, отмываемый SO 3 2- практически перестал существовать. Плотность соответствовала плотности коммерческих легких заполнителей. Благодаря этому и знаниям, имеющимся в IAB, следующий шаг – монтаж и эксплуатация завода промышленного масштаба – становится достижимым.

Из кирпичей, наполненных минеральной ватой и перлитом, к которым было добавлено 5 или 15 % масс. гипса, такие легкие заполнители можно было производить на пилотной установке IAB Weimar gGmbH. Содержание сульфата в этих заполнителях после обжига было даже при добавлении гипса в количестве 15% по массе ниже содержания растворимого в кислоте сульфата в размере 0,8% по массе, которое должно обеспечиваться легкими или переработанными заполнителями. Менее 50 мг/л, отмываемый SO 3 2- практически перестал существовать. Плотность соответствовала плотности коммерческих легких заполнителей. Благодаря этому и знаниям, имеющимся в IAB, следующий шаг – монтаж и эксплуатация завода промышленного масштаба – становится достижимым.

Благодарность

Исследования проводились в рамках программы «FuE-Förderung gemeinnütziger externer Industrieforschungseinrichtungen – Innovationskompetenz» (Поддержка НИОКР некоммерческих внешних промышленных организаций – Экспертиза инноваций), инициированной Федеральным министерством экономики Германии и Энергия в рамках спонсорства проекта EuroNorm Gesellschaft für Qualitätssicherung und Innovationsmanagement mbH.

Проект осуществлялся при финансовой поддержке специалистов отрасли и сотрудников глиняно-кирпичной и гипсовой промышленности. Авторы хотели бы выразить благодарность за большой интерес, а также за критические и конструктивные обсуждения во время проектных встреч.

Литература / Литература

[1] Мюллер, А. и др.: Entwicklungen zum Recycling von Ziegeln und Ziegelmauerwerk (Teil 1). Ziegelindustrie International 2020, Heft 2, S. 12-19.

[2] Рейнхольд, М.; Мюллер, А.: Легкий заполнитель, полученный из мелких фракций строительных и сносных отходов. Конференция: Дизайн для деконструкции и повторного использования материалов. Карлсруэ, Германия. CIB Publication 272, Paper 3, 2002.

[3] Mueller, A.; Соколова, С., Н.; Верещагин В. И. Характеристики легких заполнителей из первичного и вторичного сырья. Строительство и строительные материалы. 22 (2008), стр. 703-712.

[4] Мюллер, А.; Шнелл, А .; Рубнер, К.: Aufbaukörnungen aus Mauerwerkbruch. Chemie Ingenieurtechnik 2012, Vol. 84, №. 10, с. 1780-1792.

84, №. 10, с. 1780-1792.

[5] Мюллер, А.; Шнелл, А .; Рюбнер, К.: Производство легких заполнителей из переработанного каменного щебня. Строительство и строительные материалы. 98 (2015), стр. 376-387.

[6] Swift, W.M. et al.: Разложение сульфата кальция: обзор литературы. Аргоннская национальная лаборатория, Аргонн, Иллинойс, 1976.

[7] Riley, C.M.: Связь химических свойств со вздутием глины , Варенье. Керам. соц. 34 (1951) 121–128.

[8] Уайт, Вашингтон: Легкий заполнитель из сланцев Иллинойса, Геологическая служба штата Иллинойс, Урбана, 1960, Circular 290.

[9] Prüfung fester Brennstoffe – Bestimmung des Asche-Schmelzverhaltens. DIN 51730:2007-09

[10] Бетон – Festlegung, Eigenschaften, Herstellung und Konformität; Немецкий Фассунг EN 206:2013+A2. 2021.

[11] Beton nach DIN EN 206-1 und DIN 1045-2 mit rezyklierten Gesteinskörnungen nach DIN EN 12620. Ausgabe Сентябрь 2010. DAfStb Richtlinie, Ausgabe Сентябрь 2010.

[12] Anenunger ungerford LAGA2-0 Mitte die stoffliche Verwertung von Mineralischen Abfällen – Technische Regeln. Bund/Länder-Arbeitsgemeinschaft Abfall (LAGA). Магдебург 2003.

Bund/Länder-Arbeitsgemeinschaft Abfall (LAGA). Магдебург 2003.

Международный журнал инженерного менеджмента и прикладных наук

Международный журнал новейших технологий в инженерии, менеджменте и прикладных науках — IJLTEMAS

Международный журнал новейших технологий в инженерии, менеджменте и прикладных науках (IJLTEMAS) — ежемесячный, рецензируемый, Открытый доступ и полностью рецензируемый международный журнал по инженерии, менеджменту и прикладным наукам с минимальной платой за обработку. Мы предоставляем отличную платформу для обмена мыслями между исследователями, заинтересованными в области инженерии, управления и прикладных наук.

- → Номер DOI: 10.51583/IJLTEMAS

- → Открытый доступ: Все опубликованные документы сразу же доступны для чтения, загрузки и обмена.

- → Быстрая публикация: Быстрая публикация статей и сохранение высокого качества процесса публикации.

- → Номинальная плата: Номинальная плата за публикацию в поддержку исследовательского сообщества.

- → Connect: Объедините мировое инженерное, прикладное и общественное сообщество.

Общество исследований и научных инноваций

Общество исследований и научных инноваций (RSIS International) является ведущим международным профессиональным некоммерческим обществом, которое способствует прогрессу исследований и инноваций посредством международных конференций, дискуссий, семинаров и публикации Professional International в Интернете. журналы, информационные бюллетени и проводить исследования и инновации на международном уровне.

Прием документов Март 2023 г.

Международный журнал новейших технологий в инженерии, менеджменте и прикладных науках — IJLTEMAS приглашает авторов/исследователей предложить свои исследовательские работы в области инженерии, менеджмента и прикладных наук. Все материалы должны быть оригинальными и иметь соответствующие результаты исследований в области инженерии, менеджмента и прикладных наук. Мы нацелены на качественную публикацию исследований и предоставление читателю достоверных исследований.

Все материалы должны быть оригинальными и иметь соответствующие результаты исследований в области инженерии, менеджмента и прикладных наук. Мы нацелены на качественную публикацию исследований и предоставление читателю достоверных исследований.

Руководство по отправке

| Крайний срок подачи | 25.04.2023 |

| Новое представление | Онлайн-подача |

| Окончательное представление принятой статьи | Онлайн-подача |

| Месяц/Год/Том/Выпуск | Апрель 2023 г. Том XII Выпуск IV |

| Плата за публикацию | 20$ (долл. США) |

Почему открытый доступ?

Журналы открытого доступа доступны бесплатно в Интернете для немедленного открытого доступа к полному содержанию статей, отвечающих интересам ведущих исследователей.