Строительные блоки из цемента и древесных опилок/стружки

Рынок строительной продукции отличается большим разнообразием. Блоки, изготовленные из цемента и древесных опилок или стружки, занимают свою нишу в этой категории товаров.

Они используются при возведении малоэтажных объектов:

- небольшая дача,

- сарай,

- гараж,

- хоз. блок

- курятник

- возведение внутренних стен и т.д.

- и обладают множеством отличительных свойств.

Содержание

Характерные особенности таких блоков

Такие материалы называются арболитовыми и относятся к категории пористых легких бетонов.

Только наполнителем в них является древесная стружка. С помощью нее, изделия приобретают свойства армирования и выдерживают повышенные нагрузки на растяжения.

Компоненты состава:

- Цемент — придает прочность материалу и возможность обработки. Для производства такой продукции применяется марка цемента выше М400.

- Щепа или стружка из лиственных и хвойных пород, предварительно просушенная. Повышает шумовые и тепловые изоляционные характеристики.

- Песок. Способствует увеличению прочностных свойств.

- Вода. Выступает в качестве растворителя.

Дополнительные элементы:

- Химические. Понижают водопроницаемость и увеличивают биологическую устойчивость готовых деталей.

Этапы производства:

- Измельчение древесной стружки.

- Разделение на фракции.

- Просеивание, обработка хлоридом алюминия или жидким стеклом.

- Смешивание с цементом, водой и добавками.

- Выкладывание раствора на поддоны.

- Холодное прессование.

- Нагревание на протяжении 8 часов.

- Размещение и выдерживание готовых плит на складе в течение 14 дней (с обдувом горячим воздухом).

- Обрезка по стандартным размерам и шлифовка.

Древесно-цементные блоки применяются для:

- изоляционной прослойки;

- возведения дач, гаражей и подвалов;

- монтажа фундаментов;

- сооружений бытового назначения;

- кладки стен и перегородок внутри зданий;

- постройки коттеджей и таунхаусов.

Разновидности древесно-цементных материалов

При производстве данной продукции используются различные типы древесных наполнителей и добавочных элементов. Выпускаются стройматериалы, отличающиеся по своим характеристикам. Они бывают крупноформатными, пустотелыми и теплоизоляционными.

Ксилолит

Принадлежит к категории строительных изделий, выполненных из древесных отходов (пудры и опилок) и соединяющего компонента. В составе могут присутствовать щелочные пигменты, тонкодисперсные минеральные добавки.

Процесс изготовления происходит при температурном режиме около 90 градусов и повышенного давления. Это увеличивает прочность материала, во время его застывания.

Основные показатели:

- Переносимость повышенной влажности и морозов.

- Большой коэффициент прочности на сжатие.

- Огнестойкость.

- Возможность отделки лакокрасочными материалами.

- Широкий выбор расцветок.

- Повышенный показатель переносимости ударных нагрузок, без вмятин и сколов.

- Изоляция тепла и звуков.

- Возможность применения различных способов обработки.

- Подверженность к воздействию кислот.

- Непродолжительный эксплуатационный период.

Ксилолит используется при монтаже напольных покрытий, стеновых балок, лестниц, потолков и подоконников.

Также, он подходит для обустройства заборов, цветников, беседок, обшивки цоколей и ванных комнат.

Арболит

Бывает теплоизоляционным, с большим объемом древесных элементов и строительным, с повышенным коэффициентом прочности.

Характеристики:

- Звукопоглощение.

- Малый вес и морозостойкость.

- Негорючесть и проницаемость пара.

- Стойкость к образованию трещин.

- Нетрудоемкий процесс обработки.

- Сохранение тепла.

- Необходимость покрытия поверхностей штукатуркой.

Арболит используется для создания строительных плит, блоков. Он применяется для возведения несущих перегородок и стен.

Фибролит

Представляет собой определенные плиты, изготовленные на базе отходов стружек и связующего компонента.

Производство:

- Стружка перерабатывается в определенные волокна.

- Древесный компонент наполнителя минерализуется с помощью хлористого калия.

- Масса смешивается с водой и цементом.

- Затем, из данного раствора выполняется формовка и прессование плит.

- Готовые материалы подвергаются термообработке и сушатся.

Выпускается два типа панелей: изоляционно-конструкционные и изоляционные.

Главные свойства фибролита:

- Невозгораемость и пожаробезопасность. Изделие не поддерживает горение.

- Высокий процент адгезии с различными отделочными покрытиями, за счет шероховатости плит.

- Теплоизоляция, так как продукция имеет малую проводимость тепла.

- Легкий способ обработки. Панели поддаются забиванию гвоздей, дюбелей, распилу и сверлению.

- Фибролитовые плиты подвергаются распространению плесени и грибков при повышенном уровне влажности.

- Поглощают влагу (35-45 процентов).

Утепляющий фибролит используется для различных поверхностей и стен, конструкционная разновидность — для каркасных конструкций и перегородок в помещениях с нормальным уровнем влажности. Также, из них монтируются несъемные опалубки.

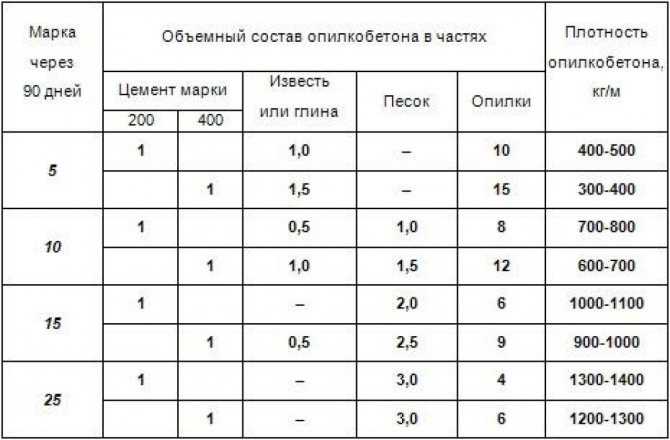

Опилкобетон

Состав — опилки разных форм, бетон, песок. Дополнительными элементами могут быть глина и известь.

Изготовление:

- Все составляющие элементы перемешиваются.

- В них добавляется вода.

Характерные отличия:

- Долговечность и пожаробезопасность.

- Легкий способ производства.

- Не требуется возведения фундамента для укрепления стеновых конструкций.

- Небольшой удельный вес.

- Безвредность и теплопроводность.

- Несложная обработка и проницаемость пара.

- Стойкость к влаге.

- Гигроскопичность, за счет чего материал разрушается со временем. Для устранения этой проблемы, требуется сложный отделочный процесс.

Опилкобетон используется для монтажа невысоких строений и сараев. Также, он является подходящим изделием для возведения заборов и стен в подвалах.

Цементно-стружечные плиты

Изготавливаются из воды, минеральных добавок, цемента и стружечного состава.

Процесс производства включает в себя:

- формовку и прессование в определенных заготовках;

- специальную термическую обработку, при повышенном температурном режиме.

Основные характеристики:

Инертность к биологическим проявлениям.

- Переносимость морозов и влажности.

- Стойкость к продольной деформации, благодаря чему материалы используются в качестве укрепляющего элемента каркаса.

- Пожаробезопасность.

- Большой вес подразумевает трудоемкое проведение монтажа на высотных строительных объектах.

- Малый процент эластичности, из-за чего возникает риск разлома плиты при ее изгибе.

Панели используются в реставрационных и утеплительных работах, для монтажа потолков, кровель и стен. Помимо этого, они применяются для выполнения опалубки, дорожек, заборов и погребов.

Плюсы:

- Большой срок эксплуатации. Это возможно, благодаря защитным составляющим компонентам материалов, при которых они эксплуатируются много лет, без изменения своих первоначальных качеств, без наличия коррозии и ржавчины.

- Высокий уровень теплоизоляции. Постройки из таких блоков обладают свойствами термосов. Они сохраняют приятную прохладу в летний период, а в зимнее время — тепло.

- Экономичность, благодаря тому, что не возникает необходимости в дополнительном утеплении стен.

- Нетрудоемкий монтаж, так как объемные блоки имеют малый вес. Кладка стен выполняется быстро без задействования дополнительной рабочей силы.

- Гигиеничность. В составе продукции находятся натуральные элементы, которые не выделяют токсичных веществ, негативно влияющих на организм человека, не вызывающих аллергических реакций и других заболеваний.

- Доступная цена. Продукция является немного дороже других аналогов. Но при ее применении, при кладке несущих строительных элементов, не нужно использовать другие виды материалов. Это снижает общие затраты.

- Надежность. По сравнению с аналогами, арболитовые блоки отличаются структурной прочностью.

Благодаря этому, они применяются при монтаже несущих конструкций.

Благодаря этому, они применяются при монтаже несущих конструкций. - Использование переработанного сырья. Главными компонентами изделий являются древесная щепа или стружка. Они относятся к отходам деревообрабатывающих предприятий и обладают недорогой ценой. Это, в свою очередь, намного снижает себестоимость работ.

- Пожаробезопасность. При производстве цементно-опилочной продукции, применяются определенные добавки. Изделия обладают выдержкой температурного режима, равного 1200 градусов на протяжении двух часов, без возгорания.

- Стойкость к температурным колебаниям. Материалы отличаются нейтральностью к размораживающим и замораживающим циклам. Они не деформируются при сезонных погодных изменениях, во время прогревания замерзших конструкций.

- Возможность обработки. Продукция легко поддается механическим воздействиям — сверлится, распиливается и при этом сохраняет целостность конструкции (без сколов и трещин).

- Циркуляция пара. Благодаря своей структуре, стройматериалы обеспечивают перемещение воздуха внутри постройки. За счет этого качества, в них создается комфортный микроклимат. Из стен испаряется влажность, что препятствует распространению сырости.

- Изоляция звуков. Материалы поглощают посторонние исходящие и поступающие шумы.

Минусы:

- Ограниченный выбор сырьевой базы, так как для производства продукции подходят не все древесные породы.

- Большой период изготовления. Это связано с фактором наличия процесса затвердевания, который проходит на протяжении 3-х месяцев до возможности применения блоков.

- Невысокий уровень влагостойкости. Изделия характеризуются большим впитыванием воды, поэтому необходимо выполнять дополнительные защитные меры.

Процесс собственноручного изготовления блоков

Процедура изготовления цементно-древесных блоков своими руками включает в себя следующие этапы:

- Подготовка инструментов.

При заготовке большого объема материалов, необходимо использовать бетономешалку. В других ситуациях процесс выполняется с помощью лопаты, вибропрессовального прибора, молотковой дробилки и рубильного станка.

При заготовке большого объема материалов, необходимо использовать бетономешалку. В других ситуациях процесс выполняется с помощью лопаты, вибропрессовального прибора, молотковой дробилки и рубильного станка. - Приобретение материалов. Следует купить нужное сырье для блоков — известь или глину, древесные опилки, определенные минерализаторы.

- Дробление древесины. Опилки или щепа засыпаются в рубильный аппарат, где они измельчаются до одинаковых размеров фракции.

- Фильтрация. Щепа просеивается на вибрационном оборудовании, чтобы от нее отделились мусор, почва и кора.

- Обработка. Масса пропитывается раствором жидкого стекла. Для ускорения процесса затвердения сырья, добавляется хлористый кальций.

- Дезинфекция. Смесь обрабатывается гашеной известью, для предотвращения распространения различных вредителей.

- Смешивание. Масса, состоящая из песка и цемента, перемешивается вручную или с помощью бетономешалки.

- Формовка. Состав распределяется в специальные заготовки, где он утрясается вибропрессовальным агрегатом.

- Выдержка. На резервуары с материалами, натягивается пленка. Их оставляют в помещении сроком до 12 дней для затвердевания и просушки.

Принцип выбора цементно-древесных блоков для строительства

При приобретении данной продукции, требуется обратить внимание на следующие факторы:

- Правильность геометрии. Присутствие дефектов говорит о нарушении технологического процесса производства или условий хранения готовых изделий.

- Однородность материала. Данный брак будет способствовать расслаиванию блоков при эксплуатации. По регламенту, этот параметр должен составлять не более 10 процентов.

- Равномерность цвета. Он должен быть серым, без наличия лишних включений. Если имеются коричневые или зеленые тона, это свидетельствует о недостаточном высыхании блоков.

- Размер щепы. Он обязан соответствовать определенным нормам и не превышать их. Большие фракции древесного сырья не смогут впитать в себя химические вещества. Это скажется на прочности продукции.

- Производитель. Следует приобретать продукцию у компаний с положительной репутацией. Для этого, следует на сайте организации ознакомиться с отзывами потребителей.

Для защиты от подделки, необходимо требовать у продавца сертификаты соответствия и качества.

Блоки из цемента и древесной стружки или опилок являются отличной альтернативой другим материалам, предназначенным для строительства малоэтажных сооружений. Их можно купить в готовом виде или сделать своими руками.

Видео по изготовлению своими руками

Видео изготовления опилкобетона своими руками

Видеообзор практического применения самодельного опилкобетона

22 марта 2022

Задать вопрос экспертуПоделиться статьей:

Статьи по теме

Читайте также

Новые статьи

Самые популярные статьи

Самые обсуждаемые статьи

название, что это такое, свойства и характеристики, противопоказания материала для строительства

Блоки из опилок и цемента – легкий и прочный современный строительный материал, входящий в группу бетонных изделий с пониженным удельным весом. Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Основные характеристики опилкобетона – высокие теплотехнические свойства, экологичность, повышенная прочность и стойкость к огню, хорошая паропроницаемость, сохранение свойств при резких перепадах температуры, высоком минусе и плюсе. Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками.

Виды опилкоблоков по удельному весу:

- Теплоизоляционные – масса в пределах 0.4-0.8 т/м3

- Конструкционные – вес в диапазоне 0.8-1.2 т/м3

Прежде, чем применять блоки из стружки и цемента в тех или иных работах, необходимо тщательно изучить их технические характеристики и выполнить расчеты. При желании самостоятельно производить материал обязательно нужно ознакомиться с технологией и правилами выбора сырья.

Характеристики сырья

Строительный материал относят к разновидности легких крупноячеистых бетонов. В качестве наполнителя в сырье используют древесные остатки. Пиломатериалы соединяются вместе с цементом в крепкую монолитную конструкцию. Согласно ГОСТу блоки выпускают полнотелыми и пустотелыми, для утепления или возведения сооружений.

Строительный материал на поддоне Источник surgut.blockexpert.ru

Характеристики строительного сырья зависят от компонентов, которые добавляют в состав. К основным ингредиентам относят 5 категорий:

- Древесина. Щепа или стружка увеличивает тепло- и звукоизоляционные свойства блоков из опилок, делает сырье легким.

- Цемент. Материал улучшает устойчивость изделия к износу. По технологии применяют марку М400.

- Песок. Усиливает прочность строительного сырья. Пропорции вещества влияют на параметры теплоизоляции и твердости.

- Добавки для изменения характеристик. Применяют для защиты от возгорания, от гниения и от паразитов (грызунов, насекомых).

- Вода. Жидкость без посторонних частиц добавляют для создания однородного раствора.

Готовый материал по паропроницаемости и звукоизоляции напоминает натуральное дерево, а по прочности – пенобетон. При производстве используют древесные остатки от пилорамы. Устойчивость сырья не привязана к размеру или форме исходных отходов, важнее однородность структуры. При создании применяют как щепки, так и опилки или муку.

Качество готового материала не зависит от сорта древесины. В производстве пользуются популярностью недорогие еловые и сосновые виды. Антисептические свойства смолы уменьшают процессы гниения в блоках, поэтому в состав добавляют меньше химии. Хорошо себя зарекомендовали береза, тополь и дуб.

В качестве вяжущего вещества применяют цемент. В древесном наполнителе содержится сахар, который уменьшает адгезию с жидким бетоном. Перед изготовлением сырье предварительно вымачивают в специальных растворах. Для минерализации используют кальция хлорид или жидкое стекло, глину или известковое молочко.

Легкий, крепкий материал Источник poradu24.com

Плотность стройматериала варьируется от 350 до 850 кг/м2. Форма и размер часто зависит от задач, которые должно выполнять изделие. Для возведения сооружений применяют блоки из опилок и цемента с параметрами 60*40*20 см. Для утепления подойдут как традиционные кирпичи, так и плиты.

Чистовая отделка

Сами по себе плиты их глины с опилками имеют неровную поверхность, выровнять ее можно с помощью специальной штукатурной смеси из опилок — арболита.

Смесь наносится после полного высыхания плит утеплителя. Штукатурка стен происходит в 2 слоя: сначала грубая черновая штукатурка, потом — затирка без добавления опилок.

Чтобы приготовить раствор необходимо взять мелкие опилки, воду и глину с известью. Материалы смешиваются по ранее описанной технологии и сразу наносятся на стены, дополнительно увеличивая теплоизоляцию. Наносится раствор шпателем и максимально выравнивается. Толщина слоя составляет 2–3 мм.

Финальным слоем будет такой же раствор, но без добавления опилок, он аккуратно наносится на стены, выравнивается и вскоре застывает. После этого комнату можно оклеить обоями или покрасить. Материал долговечен, надежен и прост в ремонте, утеплитель прослужит хозяевам долгие годы.

Древняя технология строительства получила новое дыхание среди дачных застройщиков. Натуральный материал отличается массой положительных характеристик. Глина прекрасно аккумулирует тепло, поэтому в таких домах зимой тепло, а летом – прохладно. В статье речь пойдет о технологии строительства дома из глины и соломы.

Содержание:

Общие характеристики глины для строительства дома

Эта горная порода в чистом виде встречается редко (каолин). В зависимости от количества содержащихся примесей (песка, известняка и т. д.) глину делят на жирную, среднюю и тощую. Основными свойствами данного материала является:

- пластичность;

- водонепроницаемость;

- звукоизоляция;

- негорючесть;

- экологическая чистота;

- возможность обработки обжигом.

Дома из глины фото

В домах из глины поддерживается оптимальный микроклимат. Влажность воздуха в помещении составляет около 50%. Такие стены не накапливают заряды статического электричества.

Стоит отметить еще одно преимущество материала – передача тепловой энергии. Коэффициент данного параметра равен 0,5, этот показатель равняется теплопроводности минеральной ваты.

Преимущества строительства из глины

Из основных достоинств строительства дома из глины можно отметить:

- доступность материала. Залежи присутствуют практически по всей территории России и бывших стран СССР. Из данного факта вытекает еще одно неоспоримое преимущество – дешевизна;

- благодаря естественному происхождению и отсутствию вредных примесей глину относят к экологически чистым материалам. В сравнение можно привести тот же кирпич, газо-, пенобетонные блоки, которые при определенных условиях могут выделять вредные вещества;

- дом из глины «дышит», способен впитывать запахи, пыль и даже пятна.

Благодаря такому качеству строения из глины показаны для проживания людям, страдающим аллергическими заболеваниями;

Благодаря такому качеству строения из глины показаны для проживания людям, страдающим аллергическими заболеваниями; - глина и деревянные элементы отлично взаимодействуют друг с другом. Дерево словно консервируется в каолине. За счет этого свойства пиломатериалы можно не обрабатывать защитными средствами, в составе которых присутствует практически одна химия;

- долговечность материала выше всяческих похвал. В доказательство к этому утверждению можно привести постройки, которым ученые насчитывают более 1000 лет;

- готовые блоки можно размочить и полученную массу использовать повторно. Таким образом, материал не образует строительных отходов;

- в некотором смысле глина несет в себе божественную составляющую. В нескольких религиях именно этот материал использовался для сотворения человека, в частности Адама.

Единственным недостатком можно считать трудоемкие работы по внутренней и внешней отделке стен. Потому как блоки не отличаются ни идеальной геометрией, ни декоративной поверхностью. Слой выравнивающего материла, может составлять до 3 см.

Слой выравнивающего материла, может составлять до 3 см.

- Такие поверхности можно лишь побелить, к сожалению, обои и краска «держаться» на глине не будут. Хотя в помещениях можно обшить гипсокартонными листами, тогда оформить интерьер можно будет любыми материалами.

- Но это касается лишь жилых домов, для хозяйственных построек вопросы, относящиеся к интерьеру или экстерьеру не актуальны.

Глина в строительстве

Глину используют в качестве основного материала для изготовления кирпичей, самана, черепицы и других керамических изделий. Также ее применяют в сыром виде для набивки стен, смазке (утеплении) потолков, при обустройстве кровли и оштукатуривании деревянных стен.

Из необожженных кирпичей возводят в основном одноэтажные постройки, хозяйственные блоки, гаражи. Такой строительный материал имеет несколько подвидов:

- кирпич-сырец – в основном используется для кладки внутренних стен и перегородок, потому как имеет слабую сопротивляемость к воздействию сырости и влаги;

- саман, в свою очередь, подразделяется на легкий и тяжелый.

Это зависит от того, сколько частей соломы содержится в массе. Как правило, легкие блоки используются как утеплитель, а тяжелые – для кладки стен.

Это зависит от того, сколько частей соломы содержится в массе. Как правило, легкие блоки используются как утеплитель, а тяжелые – для кладки стен.

Изготовление саманного кирпича

- Стандартные размеры саманного кирпича, изготовленного своими руками – 40х20х20 см, габариты кирпича заводского исполнения – 33х16х12 или 33х17х13 см. Основное сырье лучше заготовить по осени, многократное замерзание/оттаивание глины лишь улучшает ее характеристики.

- В качестве армирования выступает рубленая солома (15-20 см), так как длинные стебли затрудняют работу. Солому и глину, необходимо заранее вымочить.

- Глина берется средней жирности, это позволит избежать больших трещин при сушке. Перед замесом глина освобождается от крупных примесей: веток, камней и т. д. Все составляющие тщательно перемешиваются посредством бетономешалки или по старому методу – ногами.

- Кирпичи формируют вручную, помещая глиняную массу в подготовленные формы без дна. Учитывая усушку, размеры матрицы должны быть на 1 см больше готового блока.

Формы изготавливаются из пиломатериала, влагоустойчивой фанеры или металлических листов.

Формы изготавливаются из пиломатериала, влагоустойчивой фанеры или металлических листов. - Матрицы заранее выкладываются на ровную поверхность. При закладке смеси особое внимание уделяется угловым местам. Важно следить за плотным наполнением формы массой по краям и углам.

Плюсы и минусы

Высокие теплоизоляционные качества – основная положительная сторона материала из опилок и цемента. При использовании сырья в строительстве или утеплении внутри здания сохраняется тепло зимой и приятная прохлада летом. Пористая структура обеспечивает отличную паропроницаемость. Стена из блоков толщиной в 30 см по качеству не уступает метровой перегородке из кирпича.

Материал на основе древесных остатков долговечный. При использовании фибролита или арболита с его характеристиками здание служит очень долго. Сырье устойчиво к деформациям и ударным нагрузкам. Цемент и песок в составе раствора позволяет конструкции не гореть в течение 2 часов при +1200 С.

Материал по цене выходит дешевле, чем пеноблоки, кирпичи. Если самостоятельно сделать арболит, то можно сэкономить на сырье. Низкий вес составляющих снижает нагрузку на фундамент, поэтому уменьшает затраты на обустройство при строительстве.

Если самостоятельно сделать арболит, то можно сэкономить на сырье. Низкий вес составляющих снижает нагрузку на фундамент, поэтому уменьшает затраты на обустройство при строительстве.

Блоки из опилок и цемента легко пилить и резать, придавая нужный размер без использования сложного профессионального оборудования. В поверхность можно забить дюбель или вкрутить саморез. Объемный материал устойчив к образованию сколов и трещин.

Древесная щепа, опилки или стружка – чистое и безопасное сырье, которое редко вызывает аллергию. Технология производства позволяет комбинировать разные виды остатков. Если самостоятельно делать блоки, то владелец недвижимости контролирует состав арболита, пропорции и качество ингредиентов.

Плюсы и минусы материала Источник kaknadostroit.ru

У строительного материала слабая влагостойкость. Сырье из стружки или щепы активно впитывает жидкость, поэтому поверхность надо обязательно защищать. Шпаклевание уличных и внутренних перегородок оградит конструкцию от разрушительного влияния воды. При утеплении фасадов предусматривают водосточную систему с крыши и вылет карнизов на расстоянии 50 см.

При утеплении фасадов предусматривают водосточную систему с крыши и вылет карнизов на расстоянии 50 см.

Изготовление блоков из опилок и цемента – долгая и кропотливая процедура. После заливки в форму материал должен затвердеть в течение 3-3,5 месяцев. Во время сушки компоненты сжимаются, уменьшаются в размерах (до 1%). Если использовать «незрелое» сырье, то усыхание отразится на изменении параметров перегородок и появлении трещин в штукатурке.

Типы опилкобетона

Применительно к блокам существует различная классификация. Например:

- теплоизоляционный тип, обладающие плотностью 700 кг на 1м3;

- конструкционный тип, обладающий плотностью 1000 кг на 1м3.

Также существует классификация, согласно плотности блоков:

- М5;

- М10;

- М15;

- М20.

Самым высоким показателем плотности отличается тип М5. Их используют при монтаже цоколя и стен загородных домов. Материалы типа М10 используют для восстановления стен и подвалов. А вот для отелочных операций и установки перегородок отличным выбором будет тип М15 либо М20.

А вот для отелочных операций и установки перегородок отличным выбором будет тип М15 либо М20.

Где используют

Теплопроводность арболита применяют при возведении малоэтажных строений. Из блоков можно построить гараж, дачу или помещение для животных. Из опилкобетона делают внутренние стены в бытовках и жилых комнатах. Устойчивое к плесени сырье не гниет и хорошо сохраняет прохладу, поэтому подойдет для обустройства погреба. Если защитить от влажности, то элементы часто применяют для ограды.

Опилочные блоки используют при возведении невысоких строений в регионах с низкими и умеренными температурами. Стройматериал устойчив к морозам и позволяет выгонять здание на любом типе грунта. Небольшой вес сырья избавляет от необходимости устраивать сложный фундамент.

Теплопроводность арболита

Теплопроводность для арболита является одним из ключевых параметров.

Она растет с увеличением его плотности в следующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

Дополнительная теплоизоляция часто выполняется с помощью теплых штукатурных систем толщиной 1,5-2 см с добавкой перлита. Для не отапливаемых или периодически отапливаемых помещений (бани) нередко применяют кладку блоков на ребро.

Как сделать самостоятельно

Точность пропорций и четкое соблюдение технологии – основное требование для изготовления арболитовых блоков. При правильном выполнении готовое сырье по качеству и внешнему виду не отличается от промышленных изделий. Для удобства профессионалы разделили процесс на 5 этапов.

Подготовка опилок

Для создания строительного материала в домашних условиях рекомендуем взять хвойные виды. У дуба и лиственницы длительный период набора прочности – от 100 дней и более, у ели и сосны – до 50. Сырье перед использованием измельчают в дробильной машине, просеивают, оставляя элементы размером до 50 мм.

Сырье перед использованием измельчают в дробильной машине, просеивают, оставляя элементы размером до 50 мм.

Материал для изделий Источник yandex.ua

Чтобы опилки не горели и не впитывали влагу, компоненты замачивают в известковом молоке. Обработанную заготовку сушат, после чего погружают в раствор жидкого стекла с кальцием хлористым. Древесные остатки оставляют подсыхать на открытом воздухе.

Пропорции

На 1 м3 блоков или плит понадобится 200 кг опилок (стружки, щепок). Плотность или теплопроводность для арболита зависит от правильных пропорций остальных ингредиентов. Соотношение цемента, песка и извести для утеплителя – 50*50*200 кг, для стен – 150*350*100 кг. Уменьшение или увеличение концентрации ведет к изменению характеристик.

Смешивание

Первыми соединяют сухие ингредиенты для раствора, потом добавляют известь и древесные остатки. Аккуратно вливают воду (15-25 С) с растворенными химическими улучшителями. По объему жидкости не должно быть больше бетона, иначе пострадает прочность блоков.

Компоненты удобнее соединять в бетономешалке. При отсутствии оборудования раствор можно перемешивать при помощи лопаты. Чтобы масса получилась однородной, в состав добавляют однопроцентный пластификатор. Готовое сырье не должно рассыпаться в руке и выделять жидкость.

Соединение компонентов для блоков Источник stroy-podskazka.ru

Формировка

Раствор выкладывают в формы лопатами. После заполнения полного объема с горкой утрамбовывают плотным брусом, прижимая отдельные участки. Чем хаотичней масса расположена внутри конструкции, тем крепче будут блоки. На вибростоле формировка и уплотнение проходит легче и быстрее, чем вручную.

Утрамбовка раствора в конструкции Источник krasnoyarsk.build2last.ru

Сушка

Заготовки накрывают полиэтиленом, оставляют твердеть 3-5 суток. Через несколько дней формы разбирают, а раствор должен сохнуть на свежем воздухе. Периодически сырье проверяют, предупреждая растрескивание влажным опрыскиванием. До готового состояния стройматериал доходит в течение 3-4 месяцев.

Поиск рынка сбыта продукции

Существует два варианта сбыта продукции:

- организация розничной точки сбыта;

- продажа оптом.

Для продвижения готового продукта требуется провести рекламную кампанию. Если вы ориентируетесь в первую очередь на компании, необходимо участвовать в выставках и рассылать коммерческие предложения потенциальным клиентам в своем регионе.

Можно заказать и оплатить рекламный ролик по местному телевидению, радио. Следует разместить объявления в газетах. Хороший способ привлечь потенциальных клиентов − размещение рекламы в соцсетях.

Если рынок сбыта в вашей местности перенасыщен, лучше искать клиентов в других областях.

Отзывы строителей

На форумах часто встречаются отзывы строителей и владельцев домов из опилкобетона о качестве и удобстве использования этого строительного материала. Вот некоторые из них.

Положительные

Сергей.

Конечно больше всего он подходит для строительства индивидуального жилья. И к нашему климату тоже. Самое главное, что тёплый, дешёвый и лёгкий. А сырьё у нас всегда найдётся.

И к нашему климату тоже. Самое главное, что тёплый, дешёвый и лёгкий. А сырьё у нас всегда найдётся.

Антон.

Ещё одно преимущество этого материала — возможность его самостоятельного изготовления.

Например, в нашем регионе полно цехов по производству мебели.

Соответственно, от опилок не знают, как избавиться.

Ну, а песка и цемента тоже вдосталь.

Осталось нагуглить рецепт «по вкусу», и можно приступать.

Алексей.

Отдыхали в этом году в Горном Алтае, там я кстати и увидел, как местные жители заливали дом на хвойных опилках.

Во-первых, этот дом получается очень экологичным (в отличии от шлаколитого), во вторых очень выгодным, и в третьих очень ароматным, наполненным ароматом хвойного леса.

Отрицательные

Александр.

Так вроде все хорошо, но вот одно сомнение, вода все равно, как говорится дырочку найдет, как не покрывай штукатуркой. А не будут ли стены деформироваться или сам дом не просядет ли с годами?

Игорь.

Пробовал разные варианты, но усвоил одно: без гидропресса нормальных блоков не будет….

Еще, многие путают опилкобетон с арболитом, арболит идёт с щепой и стружкой, а опилкобетон лишь одни опилки.

Химические добавки можно не применять, только для ускорения схватывания, но при эксперименте вышло, что в принципе, скорость схватывания практически одинакова.

Технология кладочных работ

Когда блоки готовы, необходимо перейти непосредственно к их укладке. Рассмотрим поэтапно процесс работ,и начнем с перечня необходимых инструментов и материала.

Необходимые материалы и инструменты

А как вы думаете, что лучше выбрать, специализированный клей или цементный раствор? Давайте анализировать.

- Как мы выяснили, опилкобетон обладает низким коэффициентом теплопроводности. Клей характеризуется тем же качеством. А вот цементный раствор – совсем наоборот.

- Более того, толщина слоя при кладке с использованием самодельного цементного раствора, будет значительно выше, что увеличит количество мостиков холода, и, как следствие, снизит теплоэффективность стены.

- Раствор дешевле? По сути – это так. Однако, если все внимательно просчитать, то затраты могут весьма видоизмениться.

- Помещение станет холоднее, а это потребует более интенсивного утепления. А в случае, если будут наняты специалисты, то их услуги окажутся более дорогостоящими, так как замес цементного раствора требует больших трудозатрат и расхода времени.

- Делаем вывод: клей – однозначно лучше и практичнее.

Из инструментов необходимо наличие следующих единиц:

- Строительный уровень;

Уровень строительный

- Нить или шнур;

Нить строительная

- Резиновый молоток;

Киянка

- Инструмент для нанесения раствора;

Ковш-скребок

- Сетка для армирования;

- Ножовка;

Ножовка, пригодная для резки опилкобетона

- Тара для замеса клея;

Строительное ведро

- Бетономешалка в случае, если будет использоваться раствор.

Она необходима для его замеса;

Она необходима для его замеса;

Бетоносмеситель

- Миксер, дрель;

Дрель-миксер

- Угольник.

Угольник

Процесс укладки

Укладка опилкобетона аналогична процессу проведения работ при возведении зданий из представителей других легких бетонов.

Порядок работ – следующий:

- Первые изделия укладываются в углах будущего строения.

- Монтировать первый ряд специалисты рекомендуют с применением раствора на цементной основе.

- Между изделиями протягивают строительный шнур, который поможет лучше ориентироваться в отношении ровности.

- В случае, если становится очевидным необходимость обрезать блок, использовать для этого можно простую ножовку, так как опилкобетон легко поддается любой обработке.

- Укладывая ряд за рядом не следует забывать про перевязку, нельзя допустить совпадения вертикальных швов.

- Для улучшения прочностных характеристик строения необходимо производить армирование.

- Во время работ обязательно следует контролировать ровность кладки при помощи уровня и вовремя ее корректировать, так как после схватывания раствора, разобрать уложенный участок уже будет невозможно.

Таким образом укладывается ряд за рядом до достижения необходимой высоты кладки.

Готовое строение из опилкобетона

Chipcrete Floor Experiment – Ultra Living

Часть моего пола площадью 2000 квадратных футов.Этот эксперимент направлен на поиск доступного пола. При площади 2000 кв. футов пол толщиной 4 дюйма составляет около 25 ярдов, доставлено 3 грузовика с бетоном на сумму около 3 тыс. долл. США.

Недельная аренда шлифовальной машины для бетона стоит около 1000 долларов.

Итак, цена на отшлифованный бетонный пол своими руками составляет 4 000 долларов США. Так как у меня целая гора сухостоя – может быть, я найду решение подешевле…

Другие цели — эстетические и тепловые. Полированный бетон, холодит ноги. В идеале у пола будет достаточное значение R, чтобы изолировать теплые ноги от 55-градусной температуры земли, когда она теплая, но не настолько, чтобы блокировать помещение от термальной массы земли под полом.

Другой целью является отделка под дерево. В идеале результатом будет пол, пригодный для пескоструйной обработки, со значением R 3-4.

После лесного пожара у меня МНОГО мертвых стоящих деревьев. и древесная щепа почти бесплатна. Стоимость производства около 30 кубических ярдов составляет около 300 долларов США за аренду измельчителя на день. Идея состоит в том, чтобы использовать эту древесную стружку в качестве сыпучего материала для бетона.

Эксперимент 1:

Партия 0 – Куча щепы с небольшим количеством серого цемента.Смоченная щепа + цемент

Уроки:

- Нужен наполнитель, чтобы суспендировать цемент, иначе он осядет на дно и не удержится. чипсы

- Цемент почему-то не затвердел.

Результат: На следующее утро высыпано ведро с древесной щепой с полузастывшим цементным слоем на дне ведра. Цементная паста твердая и не схватывается.

Эксперимент 2 и 3

рН-тест бункера для замачивания показал очень кислый характер древесной щепы. Вероятно, поэтому цемент не схватывался.

Вероятно, поэтому цемент не схватывался.Партия 1 – Смоченная щепа с опилками + армирующее волокно

- Цемент, подвешенный на опилках (успех)

- Слишком влажно – необходимо уменьшить количество воды

- Сверху появились пузыри. Смесь вспененная, как поднимающаяся буханка хлеба (CO2)

Был ли цемент нейтрализован кислотой?

Изображение образца формы с пузырьками, появившимися на поверхности. CO2 от кислотно-щелочной нейтрализации.Ага… рН бака для замачивания был около 4,5 – очень кислый. Цемент очень щелочной. Древесная кислота нейтрализовала реакцию и создавала пузырьки газа в смеси.

Обе проблемы. Вероятно, поэтому цемент в эксперименте 1 так и не затвердел. Из древесины выделялось достаточно кислоты, чтобы нейтрализовать/подавить химию цемента.

Бункер для замачивания – контейнер IBC, наполненный заболоченной древесной стружкой. Более серьезная проблема, вероятно, в том, что только часть пузырьков выходила из-под поверхности. Если бы смесь затвердела – она была бы полна пузырей и, вероятно, слабая.

Если бы смесь затвердела – она была бы полна пузырей и, вероятно, слабая.

Кстати, все это есть в стандартном рецепте бетона:

- 3 части щебня (вместо гравия)

- 2 части опилок (вместо песка)

- 1 часть цемента

- Вода в густую суспензию с обрабатываемой поверхностью

Эксперимент 4

Мой запасной мешок сельскохозяйственной извести.Как я могу нейтрализовать древесную кислоту… Искал в Интернете цемент для древесной щепы и нашел эти ссылки.

- Патент Faswall,

- Древесная щепа Агреста.

Оба они предварительно обрабатывают древесную щепу щелочным веществом, специальной негашеной известью или MOP.

рН и образец древесной щепы и извести. Обратите внимание на пузырьки в образце и темно-синюю щелочь с pH > 8 на тест-полоске. Кислоты больше нет.

Давай попробуем!

- Древесная щепа и опилки в барабан колеса

- 1 часть сельскохозяйственной извести

- Смешайте влажную древесную щепу и опилки с известью, чтобы известь покрыла частицы (идея заключается в нанесении щелочи на поверхность древесины для нейтрализации органических кислот (танинов и т.

д.). Известь очень липкая и хорошо прилипает.

д.). Известь очень липкая и хорошо прилипает. - Горсть цементного армирующего волокна

- 1 часть цемента

- Вода для приготовления суспензии.

- Приведен в экспериментальную форму

Ожидание 20 минут для проверки наличия пузырьков. На этот раз никаких пузырьков в цементе. Смесь теплая на ощупь и, кажется, затвердевает.

Назад к математике. Мешок цемента весом 80 фунтов стоит около 11 долларов в Home Depot, и каждый мешок рассчитан примерно на 6 кубических футов против 27 кубических футов на ярд. Это означает, что на каждый кубический ярд бетона потребуется около 5 мешков = 55 долларов цемента. Ой!

Бетон стоит около 90 долларов за ярд – математика просто взорвалась. Когда самодельные материалы доходят примерно до половины простого пути — эксперименту не везет. Это произошло, когда размер партии превысил 7 ярдов.

Одна только стоимость цемента настолько высока, что древесная щепа не имеет смысла. Не стоит экономить 35 долларов на ярде при резке, измельчении и смешивании!

В постоянном анализе между покупкой и сборкой – покупка побеждает в этой гонке!

Отчет о чипбетоне:

На следующее утро. Первые два эксперимента довольно мягкие и раздутые, как буханки хлеба. Кислота / щелочь, безусловно, проблема.

Первые два эксперимента довольно мягкие и раздутые, как буханки хлеба. Кислота / щелочь, безусловно, проблема.

Два других, партии 3 и 4, с кислотой, нейтрализованной известью, твердые, но не полностью затвердевшие. Я позволю им просохнуть еще 24 часа на солнце, чтобы посмотреть, получится ли из них пригодный для использования материал.

Мне кажется, что для небольших работ менее 4 ярдов чипкрет может быть жизнеспособным — при условии, что он затвердевает до продукта, достаточно твердого, чтобы по нему можно было ходить.

Предполагая, что последние два эксперимента вылечат, высокий pH (щелочь) означает, что древесина определенно НЕ будет гнить. Каждая стружка инкапсулирована в цементную оболочку с рН в диапазоне 10. Это очень негостеприимная среда для плесени/дрожжей/грибков, которые могут разрушить древесину. Думаю, поэтому европейцы считают чипбетон долговечным строительным материалом на 200-300 лет.

Опубликовано