название, что это такое, свойства и характеристики, противопоказания материала для строительства

Строительные материалы из бетона и древесных частиц – недорогой и практичный вариант, который применяют при возведении малоэтажных строений. Сырье может быть как утеплителем, так и прочным решением для перегородок. Чтобы подобрать нужный вид, надо разобраться в особенностях блоков из опилок и цемента.

Характеристики сырья

Строительный материал относят к разновидности легких крупноячеистых бетонов. В качестве наполнителя в сырье используют древесные остатки. Пиломатериалы соединяются вместе с цементом в крепкую монолитную конструкцию. Согласно ГОСТу блоки выпускают полнотелыми и пустотелыми, для утепления или возведения сооружений.

Строительный материал на поддонеИсточник surgut.blockexpert.ruХарактеристики строительного сырья зависят от компонентов, которые добавляют в состав. К основным ингредиентам относят 5 категорий:

К основным ингредиентам относят 5 категорий:

- Древесина. Щепа или стружка увеличивает тепло- и звукоизоляционные свойства блоков из опилок, делает сырье легким.

- Цемент. Материал улучшает устойчивость изделия к износу. По технологии применяют марку М400.

- Песок. Усиливает прочность строительного сырья. Пропорции вещества влияют на параметры теплоизоляции и твердости.

- Добавки для изменения характеристик. Применяют для защиты от возгорания, от гниения и от паразитов (грызунов, насекомых).

- Вода. Жидкость без посторонних частиц добавляют для создания однородного раствора.

Готовый материал по паропроницаемости и звукоизоляции напоминает натуральное дерево, а по прочности – пенобетон. При производстве используют древесные остатки от пилорамы. Устойчивость сырья не привязана к размеру или форме исходных отходов, важнее однородность структуры. При создании применяют как щепки, так и опилки или муку.

Качество готового материала не зависит от сорта древесины. В производстве пользуются популярностью недорогие еловые и сосновые виды. Антисептические свойства смолы уменьшают процессы гниения в блоках, поэтому в состав добавляют меньше химии. Хорошо себя зарекомендовали береза, тополь и дуб.

В качестве вяжущего вещества применяют цемент. В древесном наполнителе содержится сахар, который уменьшает адгезию с жидким бетоном. Перед изготовлением сырье предварительно вымачивают в специальных растворах. Для минерализации используют кальция хлорид или жидкое стекло, глину или известковое молочко.

Легкий, крепкий материалИсточник poradu24.comПлотность стройматериала варьируется от 350 до 850 кг/м2. Форма и размер часто зависит от задач, которые должно выполнять изделие. Для возведения сооружений применяют блоки из опилок и цемента с параметрами 60*40*20 см. Для утепления подойдут как традиционные кирпичи, так и плиты.

Виды стройматериала

Характеристики бетонно-стружечного строительного материала можно кардинально изменить при разных пропорциях основных компонентов. Одни варианты подходят при выгонке малоэтажных зданий или возведении перегородок, другие – в качестве утеплителя. Выделяют 5 видов опилочно-цементных блоков.

Проекты и строительство домов из арболитовых блоков: плюсы и минусы технологии, проекты и цены

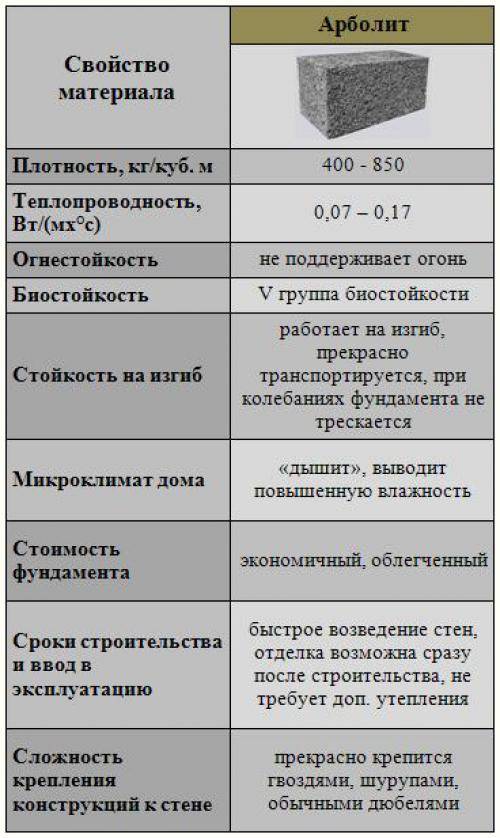

Арболит

Название сырья стало общим для всех разновидностей строительного материала из стружки. Для изготовления арболита используют много древесных щепок, цемента и песка. В качестве основного ингредиента берут отходы лиственных и хвойных пород. Иногда в виде заполнителя в блоках уместны измельченные:

- солома;

- хлопчатник;

- костра (конопляная, льняная).

Материал бывает теплоизоляционный и строительный. Плотность конструкционного арболита усилена за счет уменьшения в составе щепок и увеличения цемента с песком. Сырье отлично подходит для выгонки внутренних и наружных перегородок, создания стен, перекрытий потолка и пола.

Плотность конструкционного арболита усилена за счет уменьшения в составе щепок и увеличения цемента с песком. Сырье отлично подходит для выгонки внутренних и наружных перегородок, создания стен, перекрытий потолка и пола.

Фибролит

Стружка и связующий раствор – основа строительного материала. В качестве наполнителя берут длинные древесные отходы, которые измельчают и потом минерализуют в хлористом калии. Влажное сырье под высоким давлением спрессовывают, придавая форму блока или толстой плиты.

Вариант из опилок и раствораИсточник drevplit.pro

Опилкобетон

Сырье очень напоминает арболит, свойства которого используют при возведении строений. Материал состоит из цементного раствора и опилок разной фракции, в смесь добавляют известь или глину. У блоков низкие характеристики теплоизоляции компенсируются высокой несущей способностью.

Параметры материала можно изменять, увеличивая пропорции песка или цемента в растворе. При одинаковой плотности прочность опилкобетона будет выше, чем у арболита. Нетребовательное к условиям эксплуатации, легкое и недорогое строительное сырье применяют при возведении невысоких зданий.

Опилкобетон для возведенияИсточник YouTube.comКсилолит

Материал делают из древесных остатков (опилок, муки), которые соединяют магнезиальным связывающим раствором. В составе присутствуют ингредиенты мелкой текстуры, обеспечивающие хорошую адгезию компонентам. Готовую массу спрессовывают под высоким давлением и температурой.

Полученный в итоге ксилолит используют при создании полов. Отличить от арболита можно по форме (плиты) и плотной, практически однородной текстуре на срезе. Строительный материал устойчив к ударным и механическим нагрузкам. Высокие тепло- и шумоизоляционные свойства применяют как в многоэтажке, так и в частном доме.

Ксилолит из опилок и бетонаИсточник midiltd.ruПлиты цементно-стружечные

Сырье создают из древесных отходов, которые смешивают с бетонным раствором и минеральными добавками. Готовую массу выливают в специальные плоские формы, прессуют и сушат при высокой температуре. Полученный строительный материал не горит, не разрушается от гнилей, бактерий и насекомых.

Изделие выдерживает многократные циклы заморозки-размораживания, что позволяет использовать плиты для утепления фасадов. Вид по весу чуть тяжелее, чем арболитовые блоки, состав которых подобен. Из-за низкой эластичности сырье в изгибах трескается, при этом имеет устойчивость к продольным изменениям.

Разрушаем стереотипы о домах из арболита – плюсы и минусы материала Современный материал для утепленияИсточник domokomplekt.pro

Плюсы и минусы

Высокие теплоизоляционные качества – основная положительная сторона материала из опилок и цемента. При использовании сырья в строительстве или утеплении внутри здания сохраняется тепло зимой и приятная прохлада летом. Пористая структура обеспечивает отличную паропроницаемость. Стена из блоков толщиной в 30 см по качеству не уступает метровой перегородке из кирпича.

Материал на основе древесных остатков долговечный. При использовании фибролита или арболита с его характеристиками здание служит очень долго. Сырье устойчиво к деформациям и ударным нагрузкам. Цемент и песок в составе раствора позволяет конструкции не гореть в течение 2 часов при +1200 С.

Материал по цене выходит дешевле, чем пеноблоки, кирпичи. Если самостоятельно сделать арболит, то можно сэкономить на сырье. Низкий вес составляющих снижает нагрузку на фундамент, поэтому уменьшает затраты на обустройство при строительстве.

Низкий вес составляющих снижает нагрузку на фундамент, поэтому уменьшает затраты на обустройство при строительстве.

Блоки из опилок и цемента легко пилить и резать, придавая нужный размер без использования сложного профессионального оборудования. В поверхность можно забить дюбель или вкрутить саморез. Объемный материал устойчив к образованию сколов и трещин.

Древесная щепа, опилки или стружка – чистое и безопасное сырье, которое редко вызывает аллергию. Технология производства позволяет комбинировать разные виды остатков. Если самостоятельно делать блоки, то владелец недвижимости контролирует состав арболита, пропорции и качество ингредиентов.

Плюсы и минусы материалаИсточник kaknadostroit.ruУ строительного материала слабая влагостойкость. Сырье из стружки или щепы активно впитывает жидкость, поэтому поверхность надо обязательно защищать. Шпаклевание уличных и внутренних перегородок оградит конструкцию от разрушительного влияния воды. При утеплении фасадов предусматривают водосточную систему с крыши и вылет карнизов на расстоянии 50 см.

При утеплении фасадов предусматривают водосточную систему с крыши и вылет карнизов на расстоянии 50 см.

Изготовление блоков из опилок и цемента – долгая и кропотливая процедура. После заливки в форму материал должен затвердеть в течение 3-3,5 месяцев. Во время сушки компоненты сжимаются, уменьшаются в размерах (до 1%). Если использовать «незрелое» сырье, то усыхание отразится на изменении параметров перегородок и появлении трещин в штукатурке.

Где используют

Теплопроводность арболита применяют при возведении малоэтажных строений. Из блоков можно построить гараж, дачу или помещение для животных. Из опилкобетона делают внутренние стены в бытовках и жилых комнатах. Устойчивое к плесени сырье не гниет и хорошо сохраняет прохладу, поэтому подойдет для обустройства погреба. Если защитить от влажности, то элементы часто применяют для ограды.

Опилочные блоки используют при возведении невысоких строений в регионах с низкими и умеренными температурами. Стройматериал устойчив к морозам и позволяет выгонять здание на любом типе грунта.

Плюсы и минусы бань из арболитовых блоков Где используют строительные блоки для сооруженийИсточник kupi-krasku.ru

На участках с высокой влажностью опилкобетон дополнительно защищают изоляцией, которая поглощает лишнюю жидкость. При армировании конструкции из щеп способны долго сберегать геометрию формы. Материал в стенах часто комбинируют с кирпичом или пеноблоками, увеличивая устойчивость к нагрузкам.

Как сделать самостоятельно

Точность пропорций и четкое соблюдение технологии – основное требование для изготовления арболитовых блоков. При правильном выполнении готовое сырье по качеству и внешнему виду не отличается от промышленных изделий. Для удобства профессионалы разделили процесс на 5 этапов.

Подготовка опилок

Для создания строительного материала в домашних условиях рекомендуем взять хвойные виды. У дуба и лиственницы длительный период набора прочности – от 100 дней и более, у ели и сосны – до 50. Сырье перед использованием измельчают в дробильной машине, просеивают, оставляя элементы размером до 50 мм.

У дуба и лиственницы длительный период набора прочности – от 100 дней и более, у ели и сосны – до 50. Сырье перед использованием измельчают в дробильной машине, просеивают, оставляя элементы размером до 50 мм.

Чтобы опилки не горели и не впитывали влагу, компоненты замачивают в известковом молоке. Обработанную заготовку сушат, после чего погружают в раствор жидкого стекла с кальцием хлористым. Древесные остатки оставляют подсыхать на открытом воздухе.

Пропорции

На 1 м3 блоков или плит понадобится 200 кг опилок (стружки, щепок). Плотность или теплопроводность для арболита зависит от правильных пропорций остальных ингредиентов. Соотношение цемента, песка и извести для утеплителя – 50*50*200 кг, для стен – 150*350*100 кг. Уменьшение или увеличение концентрации ведет к изменению характеристик.

Смешивание

Первыми соединяют сухие ингредиенты для раствора, потом добавляют известь и древесные остатки. Аккуратно вливают воду (15-25 С) с растворенными химическими улучшителями. По объему жидкости не должно быть больше бетона, иначе пострадает прочность блоков.

Аккуратно вливают воду (15-25 С) с растворенными химическими улучшителями. По объему жидкости не должно быть больше бетона, иначе пострадает прочность блоков.

Компоненты удобнее соединять в бетономешалке. При отсутствии оборудования раствор можно перемешивать при помощи лопаты. Чтобы масса получилась однородной, в состав добавляют однопроцентный пластификатор. Готовое сырье не должно рассыпаться в руке и выделять жидкость.

Соединение компонентов для блоковИсточник stroy-podskazka.ruФормировка

Раствор выкладывают в формы лопатами. После заполнения полного объема с горкой утрамбовывают плотным брусом, прижимая отдельные участки. Чем хаотичней масса расположена внутри конструкции, тем крепче будут блоки. На вибростоле формировка и уплотнение проходит легче и быстрее, чем вручную.

Утрамбовка раствора в конструкцииИсточник krasnoyarsk.build2last.ruСушка

Заготовки накрывают полиэтиленом, оставляют твердеть 3-5 суток. Через несколько дней формы разбирают, а раствор должен сохнуть на свежем воздухе. Периодически сырье проверяют, предупреждая растрескивание влажным опрыскиванием. До готового состояния стройматериал доходит в течение 3-4 месяцев.

Через несколько дней формы разбирают, а раствор должен сохнуть на свежем воздухе. Периодически сырье проверяют, предупреждая растрескивание влажным опрыскиванием. До готового состояния стройматериал доходит в течение 3-4 месяцев.

Арболит это теплоизоляционный и конструктивный материал для наружных стен

Заключение

Блоки из опилок – отличный вариант для строительных и ремонтных работ. Если есть доступ к древесным остаткам, то можно самостоятельно сделать недорогое сырье для возведения небольшого коттеджа, гаража или хозяйственного здания. Высокие параметры теплоизоляции и паропроницаемости используют при утеплении.

Изготовление опилкобетонных блоков своими руками

Опилкобетон является тем строительным материалом, который отличается пониженной плотностью.

Опилкобетон позволяет возводить крупные строения без строительства сложного фундамента, так как это очень легкий, но при этом прочный материал.

Изготовить опилкобетонные блоки своими руками не так сложно, как может показаться на первый взгляд, а популярность такой материал получил благодаря своим качествам:

- высокая степень экологической безопасности;

- пожароустойчивость;

- очень высокая прочность;

- высокие теплотехнические показатели;

- паропроницаемость;

- невысокая цена;

- устойчивость к морозам.

К тому же следует принять во внимание, что делать из опилок опилкобетонные блоки своими руками не трудно. Для этого понадобятся:

- бетономешалка или растворосмеситель.

- сито с ячейками 10 на 10 мм.

- полиэтиленовая пленка.

- шпатель.

Популярность материала

Состав блока опилкобетона.

Используются блоки из опилкобетона не только при возведении домов и коттеджей, но и во время утепления подвалов, при реконструкциях (не нужно усиливать фундамент, что является очень важны фактором, если дом строится своими руками). Надо отметить, что дом, при строительстве которого использовался такой материал, отличается легкостью: если площадь дома 250 кв. м, то весить он будет всего 50 т, так как опилкобетонные блоки отличаются легкостью. Этот фактор является очень важным, так как не нужно устанавливать сложный фундамент, что значительно сократит не только финансовые, но и временные расходы. Не следует упускать из внимания то, что такой материал обладает хорошей звукоизоляцией, сборка очень простая, срок эксплуатации долгий.

Надо отметить, что дом, при строительстве которого использовался такой материал, отличается легкостью: если площадь дома 250 кв. м, то весить он будет всего 50 т, так как опилкобетонные блоки отличаются легкостью. Этот фактор является очень важным, так как не нужно устанавливать сложный фундамент, что значительно сократит не только финансовые, но и временные расходы. Не следует упускать из внимания то, что такой материал обладает хорошей звукоизоляцией, сборка очень простая, срок эксплуатации долгий.

Что касается плотности блоков, то здесь все зависит от соотношения опилок и песка. Если песка ушло на много меньше на изготовление блоков, чем опилок, то будет меньше их плотность, теплотехнические характеристики при этом повышаются, но вот прочность уменьшается. Если добавить побольше песка и меньше опилок, то прочность значительно возрастает, водонипроницаемость и морозостойкость тоже возрастают.

Блоки из опилкобетона получаю все большее распространение не только, благодаря своим уникальным качествам, но и тем, что сделать их можно своими руками и компоненты, из которых они состоят, не нужно заготавливать заранее. Приобретение опилок не является трудным делом, их можно найти почти в любом магазине строительных материалов, но при этом нужно внимательно отнестись к выбору опилок, так как именно от них во многом зависит то, насколько вся дальнейшая работа будет качественной. Поэтому на приобретении опилок экономить не стоит, тем более, что стоят они не дорого. Все, что нужно для того, чтобы сделать блоки из опилкобетона, можно купить в большинстве строительных магазинов, так что начинать их заготовку можно буквально за день до того, как начнется строительство.

Приобретение опилок не является трудным делом, их можно найти почти в любом магазине строительных материалов, но при этом нужно внимательно отнестись к выбору опилок, так как именно от них во многом зависит то, насколько вся дальнейшая работа будет качественной. Поэтому на приобретении опилок экономить не стоит, тем более, что стоят они не дорого. Все, что нужно для того, чтобы сделать блоки из опилкобетона, можно купить в большинстве строительных магазинов, так что начинать их заготовку можно буквально за день до того, как начнется строительство.

Изготовление блоков

Растворосмеситель значительно облегчит работу по изготовлению опилкобетонных блоков.

Для того чтобы сделать опилкобетон, желательно воспользоваться бетономешалкой или растворосмесителем, так как без этого оборудования процесс изготовления будет достаточно сложным и трудоемким. Начать следует с того, что хорошо просушенные опилки нужно просеять через сито (надо пользоваться таким ситом, где ячейки по размеру 10 на 10 мм), потом они смешиваются с цементом и песком. Теперь в готовую смесь из опилок , песка и цемента следует добавить заранее подготовленное тесто из глины или известняка и все как следует перемешать, налить воды, но не сразу, а постепенно, доливая ее из лейки. После того, как налили чуть-чуть воды, нужно все снова перемешать и снова добавить воды, все это делается своими руками, тогда можно быть уверенными в том, что все будет самого высокого качества.

Теперь в готовую смесь из опилок , песка и цемента следует добавить заранее подготовленное тесто из глины или известняка и все как следует перемешать, налить воды, но не сразу, а постепенно, доливая ее из лейки. После того, как налили чуть-чуть воды, нужно все снова перемешать и снова добавить воды, все это делается своими руками, тогда можно быть уверенными в том, что все будет самого высокого качества.

Если полученную смесь сжать в кулаке и получится пластичный комок, на котором видны все вмятины от руки, то значит все сделано правильно и на высоком уровне. Не должны быть видны капельки воды, их наличие говорит о низком качестве. Если все в порядке, то можно лепить блоки из опилкобетона, однако следует помнить, что к этому процессу надо приступать не позднее, чем через 1,5-2 часа после того, как смесь была приготовлена, так как потом он будет твердеть. Когда смесь укладывается в форму, она должна хорошо утрамбовываться, чтобы там не было воздуха.

Опилкобетон можно сформировать в блоки любых размеров или даже панели – все зависит от проекта. Однако следует помнить – чем больше объем опилкобетона, тем больше времени уйдет на сушку.

Однако следует помнить – чем больше объем опилкобетона, тем больше времени уйдет на сушку.

Блоки из опилкобетона могут быть разных размеров, четких стандартов не существует. Размеры таких блоков могут зависеть от того, насколько толстые стены, проемы и простенки, какое расстояние от проемов до углов строения, нужно принимать во внимание и способ укладки. Чтобы строительные работы проходили с максимальным удобством, длина участков стены должны быть кратной блочным размерам.

Надо отметить, что в большинстве случаев толщина блоков из опилкобетона идентична толщине двух красных кирпичей, при этом нужно учитывать и уложенный между ними раствор, таким образом, получается в среднем 140 мм. Если блоки из опилкобетона делать большими, то нужно учитывать, что они сохнут достаточно долго, если есть необходимость в ускорении процесса, то рекомендуется сделать в них несколько отверстий. Благодаря этому блоки из опилкобетона будут сохнуть гораздо быстрее, а еще значительно улучшатся их теплозащитные свойства.

Изготовление форм

Рекомендуется строить стену, не используя опалубку, а применяя заранее подготовленные блоки. Однако перед тем как приступить к строительству, блоки из опилкобетона нужно высушивать не менее 3-х месяцев, только после этого срока они приобретают свою марочную твердость. Форму с такого блока не следует снимать сразу, надо подождать 3-5 дней, для того чтобы процесс был ускорен, рекомендуется сделать сразу 10-20 форм. Если поступить таким образом, то работа не будет прерываться и не будет тратиться время на ожидание высыхания блоков. Что касается количества форм, то тут все зависит от того, сколько их нужно приготовить за один раз.

Форму с такого блока не следует снимать сразу, надо подождать 3-5 дней, для того чтобы процесс был ускорен, рекомендуется сделать сразу 10-20 форм. Если поступить таким образом, то работа не будет прерываться и не будет тратиться время на ожидание высыхания блоков. Что касается количества форм, то тут все зависит от того, сколько их нужно приготовить за один раз.

Для больших блоков нужно приготовить разборные двойные или одинарные формы, они представляют собой сделанные из досок ящики. Такие формы разъемные, поэтому они быстро собираются и разбираются. При их изготовлении нужно использовать доски, толщина которых равняется 20 мм, скрепляются такие конструкции при помощи стальных стержней, на них следует накрутить барашковую гайку.

Если нужно сделать блоки небольшого размера, то они приготавливаются в сотовых формах, которые собраны из 20-миллиметровых досок. Нужно учитывать, что когда блоки высыхают, то становятся меньше (результат усушки), поэтому форму нужно делать несколько больших размеров, чем блоки, которые должны получиться, разница должна составлять около 10%.

Полезные рекомендации

Для окончательной просушки блоки опилкобетона укладывают так, чтобы между слоями оставались зазоры для свободной вентиляции блоков.

Перед тем, как залить опилкобетоновую смесь в деревянные формы, их нужно установить на поддоны (они могут быть сделаны из бетона или пластика) и посыпать тонким слоем опилок. Потом смесь следует максимально плотно уложить в форму, для этого можно воспользоваться ручной трамбовкой. После того, как этот процесс завершен, формы с опилкобетоном следует оставить на 3 дня, за это время блоки станут прочными.

Потом смесь следует максимально плотно уложить в форму, для этого можно воспользоваться ручной трамбовкой. После того, как этот процесс завершен, формы с опилкобетоном следует оставить на 3 дня, за это время блоки станут прочными.

Когда установленное время истекло нужно аккуратно вынуть толь и пробки, формы разобрать, а блоки следует оставить еще на 3 дня для того, чтобы они стали еще более прочными. Потом материал надо отнести под навес для дальнейшего высушивания. Для того чтобы блоки из опилкобетона были наилучшего качества, надо соблюдать некоторые рекомендации:

- во время сушки лучше всего их раскладывать на сквозняке, тогда процесс сушки будет осуществляться равномерно;

- когда блоки укладываются для просушивания, между ними нужно оставлять зазоры;

- нужно учитывать, что может пойти дождь, поэтому, если не имеется навеса, то строительный материал надо накрыть полиэтиленовой пленкой.

После того, как блоки просушатся окончательно из них надо сделать столбы. Для этого на заранее обожженные кирпичи укладываются 2 блока, поперек них укладываются еще 2, потом поперек еще 2 и так далее по аналогичному принципу. Теперь строительный материал просохнет и затвердеет быстрее. Для того чтобы блоки из опилкобетона просохли на 100%, нужно не менее 3-х месяцев, по истечению этого срока материал отличается твердостью, прочностью, на нем нет никаких трещин.

Для этого на заранее обожженные кирпичи укладываются 2 блока, поперек них укладываются еще 2, потом поперек еще 2 и так далее по аналогичному принципу. Теперь строительный материал просохнет и затвердеет быстрее. Для того чтобы блоки из опилкобетона просохли на 100%, нужно не менее 3-х месяцев, по истечению этого срока материал отличается твердостью, прочностью, на нем нет никаких трещин.

Для того чтобы узнать насколько прочен приготовленный материал, следует провести такое испытание: блок нужно сбросить с высоты не менее 1 м, если он останется целым, то качество хорошее. И тогда можно будет через короткое время справлять новоселье в новом, прочном, уютном доме, который был построен без больших материальных затрат.

Какова технология изготовления опилкобетонных блоков?

Опилкобетон, это легкий материал, который изготавливают с добавлением таких строительных материалов как: песок, цемент, опилки.

Опилкобетон, на сегодняшний день очень популярный строительный материал, благодаря которому изготавливают дома, коттеджи, гаражи, сараи.

Блоки из опилок имеют ряд преимуществ, например: имеют хорошую теплоизоляции, прочность, устойчивые перед морозами и перед огнём.

Один из главных минусов, это то, что этот материал хорошо впитывает влагу, но такая проблема легко решается, если обработать блоки из опилкобетона специальным средством, который отталкивает влагу.

Существует несколько типов опилкобетона М20, М5, М15, М10. Что касается прочности, то наиболее прочным опилкобетон есть марки типа М5.

Такой строительный материал применяется для строительства фундамента.

Если стоит сделать облицовку внутри помещения, то для этого отлично подойдёт такой тип как: М20 и М15.

Чтобы сделать опилкобетонные блоки понадобятся следующие материалы: опилки, бетономешалка, песок, цемент, глина, вода, доски, толь, стержни с резьбой, желательно чтобы они были стальные, барашковые гайки, листовая сталь, шпатель, гвозди, сито, формы для блоков. Если нужно делать блоки большими, то желательно, чтобы формы были разъемными.

Формы для блоков можно сделать из досок, внутри нужно покрыть форму листовой сталью.

Если формы внутри не покрыты листвой сталью, тогда блоки придётся увлажнять.

Если сделали опилкобетонные блоки, нельзя чтобы они пересыхали.

Во время изготовления блоков, стоит учесть то, что после высыхания, сушки блоков, становятся меньшими.

Если блоки имеют определенную ширину и толщину, тогда их стоит делать на 15-30 сантиметров больше.

В форму нужно положить свернутую в трубочку толи, это для того, если нужно, чтобы в опилкобетоне были отверстия. Тонким слоем опилок покрываются металлические поддоны, на которые будут ставиться деревянные формы.

Тонким слоем опилок покрываются металлические поддоны, на которые будут ставиться деревянные формы.

Чтобы сделать опилкобетонные блоки, для этого стоит высушенные опилки пропустить через сито, потом опилки стоит перемешать с песком и цементом. Следующим этапом, стоит добавить слегка скомканную глину. Всё тщательно перемешиваем, а потом добавляем небольшой струей воду.

Чтобы приготовить раствор для опилкобетонных блоков, стоит учесть следующее, для какой цели будут изготавливаться блоки, если нужна низкая плотность, тогда стоит добавить 20 килограмм опилок, 5 килограмма песка и цемента, также, для изготовления блоков из высокой плотности понадобится: 20 килограмма опилок и цемента, 5 килограмма глины, добавляем 50 килограмма песка.

Для изготовления блоков средней плотности, для этого стоит взять опилок – 20 килограмм, глины – 10, а вот песка – 35, а цемента – 15.

Чтобы узнать качество раствора, то для этого стоит взять в руку подготовленную смесь, если во время сжатия появляется вода, то это говорит о неправильном приготовлении смеси. Если комок пластичный, при этом отбавляет следы от руки, можно смело приступать к изготовлению блоков.

Перед тем как делать опилкобетонные блоки, стоит сразу же определится с размерами, с толщиной стенок.

Стандартные размеры, это толщина материала равна двух кирпичей.

Чтобы блоки быстро высохли, то стоит сделать небольшие отверстия.

Перед тем как начинать делать блоки, то необходимо определиться с размером. Самый популярный размер, это толщина материала, равная толщине двух кирпичей. Чтобы ускорить процесс высыхания, в материале делаются отверстия.

Как только приготовили раствор, то начинать делать блоки нужно приблизительно в течение 1 часа. Подготовленную смесь нужно укладывать в формы, толщина должна быть приблизительно 20 сантиметров. Каждый слой нужно хорошо трамбовать, нужно стараться, чтобы не было воздуха.

Если сделали блоки, тогда их стоит оставить в покое на 2-3 дня. Перед тем как внимать блоки из формы их стоит проверить, для этого стоит взять обычный гвоздь и провести по блоку, если осталась царапина, то блок можно смело вынимать использовать по назначению.

Gale Apps — Технические трудности

Технические трудности

Приложение, к которому вы пытаетесь получить доступ, в настоящее время недоступно. Приносим свои извинения за доставленные неудобства. Повторите попытку через несколько секунд.

Если проблемы с доступом сохраняются, обратитесь за помощью в наш отдел технической поддержки по телефону 1-800-877-4253. Еще раз спасибо, что выбрали Gale, обучающую компанию Cengage.

org.springframework.remoting.RemoteAccessException: невозможно получить доступ к удаленной службе [authorizationService@theBLISAuthorizationService]; вложенным исключением является Ice.UnknownException

unknown = «java.lang.IndexOutOfBoundsException: индекс 0 выходит за границы для длины 0

в java.base/jdk. internal.util.Preconditions.outOfBounds(Preconditions.ява: 64)

в java.base/jdk.internal.util.Preconditions.outOfBoundsCheckIndex(Preconditions.java:70)

в java.base/jdk.internal.util.Preconditions.checkIndex(Preconditions.java:248)

в java.base/java.util.Objects.checkIndex(Objects.java:372)

в java.base/java.util.ArrayList.get(ArrayList.java:458)

на com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.populateSessionProperties(LazyUserSessionDataLoaderStoredProcedure.ява: 60)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager.java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager.

internal.util.Preconditions.outOfBounds(Preconditions.ява: 64)

в java.base/jdk.internal.util.Preconditions.outOfBoundsCheckIndex(Preconditions.java:70)

в java.base/jdk.internal.util.Preconditions.checkIndex(Preconditions.java:248)

в java.base/java.util.Objects.checkIndex(Objects.java:372)

в java.base/java.util.ArrayList.get(ArrayList.java:458)

на com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.populateSessionProperties(LazyUserSessionDataLoaderStoredProcedure.ява: 60)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager.java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager. java:17)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher.java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

в ком.gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer.java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.

java:17)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher.java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

в ком.gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer.java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer. authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

в ком.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

на com.gale.blis.auth._AuthorizationServiceDisp._iceD_authorize(_AuthorizationServiceDisp.java:141)

в com.gale.blis.auth._AuthorizationServiceDisp._iceDispatch(_AuthorizationServiceDisp.java:359)

в IceInternal.Incoming.invoke(Incoming.java:209)

в Ice.ConnectionI.invokeAll(ConnectionI.java:2800)

в Ice.ConnectionI.dispatch(ConnectionI.java:1385)

в Ice.ConnectionI.

authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

в ком.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

на com.gale.blis.auth._AuthorizationServiceDisp._iceD_authorize(_AuthorizationServiceDisp.java:141)

в com.gale.blis.auth._AuthorizationServiceDisp._iceDispatch(_AuthorizationServiceDisp.java:359)

в IceInternal.Incoming.invoke(Incoming.java:209)

в Ice.ConnectionI.invokeAll(ConnectionI.java:2800)

в Ice.ConnectionI.dispatch(ConnectionI.java:1385)

в Ice.ConnectionI. message(ConnectionI.java:1296)

в IceInternal.ThreadPool.запустить (ThreadPool.java: 396)

в IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:765)

в java.base/java.lang.Thread.run(Thread.java:834)

»

org.springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:365) org.springframework.remoting.ice.IceClientInterceptor.вызывать (IceClientInterceptor.java:327) org.springframework.remoting.ice.MonitoringIceProxyFactoryBean.invoke(MonitoringIceProxyFactoryBean.java:71) org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186) org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:212) com.sun.proxy.$Proxy130.authorize(Неизвестный источник) ком.gale.auth.service.BlisService.getAuthorizationResponse(BlisService.

message(ConnectionI.java:1296)

в IceInternal.ThreadPool.запустить (ThreadPool.java: 396)

в IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:765)

в java.base/java.lang.Thread.run(Thread.java:834)

»

org.springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:365) org.springframework.remoting.ice.IceClientInterceptor.вызывать (IceClientInterceptor.java:327) org.springframework.remoting.ice.MonitoringIceProxyFactoryBean.invoke(MonitoringIceProxyFactoryBean.java:71) org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186) org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:212) com.sun.proxy.$Proxy130.authorize(Неизвестный источник) ком.gale.auth.service.BlisService.getAuthorizationResponse(BlisService. java:61) com.gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65) com.gale.apps.controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57) com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22) jdk.internal.reflect.GeneratedMethodAccessor301.invoke (неизвестный источник) Ява.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43) java.base/java.lang.reflect.Method.invoke(Method.java:566) org.springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:215) org.springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:142) org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:102) org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter.

java:61) com.gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65) com.gale.apps.controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57) com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22) jdk.internal.reflect.GeneratedMethodAccessor301.invoke (неизвестный источник) Ява.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43) java.base/java.lang.reflect.Method.invoke(Method.java:566) org.springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:215) org.springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:142) org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:102) org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter. java:895) org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:800) org.springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.дескриптор (AbstractHandlerMethodAdapter.java:87) org.springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1038) org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:942) org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:998) org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:890) javax.servlet.http.HttpServlet.service(HttpServlet.java:626) org.springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:875) javax.servlet.http.HttpServlet.service(HttpServlet.java:733) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.

java:895) org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:800) org.springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.дескриптор (AbstractHandlerMethodAdapter.java:87) org.springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1038) org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:942) org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:998) org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:890) javax.servlet.http.HttpServlet.service(HttpServlet.java:626) org.springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:875) javax.servlet.http.HttpServlet.service(HttpServlet.java:733) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain. java:162) орг.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.ява: 189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:63) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) орг.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:101) org.apache.catalina.core.ApplicationFilterChain.

java:162) орг.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.ява: 189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:63) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) орг.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:101) org.apache.catalina.core.ApplicationFilterChain. internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:101) org.apache.catalina.core.ApplicationFilterChain.внутреннийDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:101) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.ява: 162) org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:130) org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:66) org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter.

internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:101) org.apache.catalina.core.ApplicationFilterChain.внутреннийDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:101) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.ява: 162) org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:130) org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:66) org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter. java:105) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) орг.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:123) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.boot.actuate.web.trace.servlet.HttpTraceFilter.doFilterInternal(HttpTraceFilter.java:90) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java: 99) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.

java:105) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) орг.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:123) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.boot.actuate.web.trace.servlet.HttpTraceFilter.doFilterInternal(HttpTraceFilter.java:90) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java: 99) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core. ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:92) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) орг.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.HiddenHttpMethodFilter.doFilterInternal (HiddenHttpMethodFilter.java:93) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.ApplicationFilterChain.внутреннийDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.

ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:92) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) орг.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.HiddenHttpMethodFilter.doFilterInternal (HiddenHttpMethodFilter.java:93) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.ApplicationFilterChain.внутреннийDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter. filterAndRecordMetrics(WebMvcMetricsFilter.java:154) org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.filterAndRecordMetrics(WebMvcMetricsFilter.java:122) org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal(WebMvcMetricsFilter.java:107) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter.java:200) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.apache.catalina.core.

filterAndRecordMetrics(WebMvcMetricsFilter.java:154) org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.filterAndRecordMetrics(WebMvcMetricsFilter.java:122) org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal(WebMvcMetricsFilter.java:107) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter.java:200) org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:107) org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189) org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162) org.apache.catalina.core. StandardWrapperValve.invoke(StandardWrapperValve.ява: 202) org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97) org.apache.catalina.authenticator.AuthenticatorBase.invoke(AuthenticatorBase.java:542) org.apache.catalina.core.StandardHostValve.invoke(StandardHostValve.java:143) org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92) org.apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.ява: 687) org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78) org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357) org.apache.coyote.http11.Http11Processor.service(Http11Processor.java:374) org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight.java:65) org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.ява: 893) org.apache.tomcat.util.net.NioEndpoint$SocketProcessor.doRun(NioEndpoint.java:1707) org.apache.tomcat.util.net.SocketProcessorBase.

StandardWrapperValve.invoke(StandardWrapperValve.ява: 202) org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97) org.apache.catalina.authenticator.AuthenticatorBase.invoke(AuthenticatorBase.java:542) org.apache.catalina.core.StandardHostValve.invoke(StandardHostValve.java:143) org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92) org.apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.ява: 687) org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78) org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357) org.apache.coyote.http11.Http11Processor.service(Http11Processor.java:374) org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight.java:65) org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.ява: 893) org.apache.tomcat.util.net.NioEndpoint$SocketProcessor.doRun(NioEndpoint.java:1707) org.apache.tomcat.util.net.SocketProcessorBase. run(SocketProcessorBase.java:49) java.base/java.util.concurrent.ThreadPoolExecutor.runWorker(ThreadPoolExecutor.java:1128) java.base/java.util.concurrent.ThreadPoolExecutor$Worker.run(ThreadPoolExecutor.java:628) org.apache.tomcat.util.threads.TaskThread$WrappingRunnable.запустить (TaskThread.java: 61) java.base/java.lang.Thread.run(Thread.java:834)

run(SocketProcessorBase.java:49) java.base/java.util.concurrent.ThreadPoolExecutor.runWorker(ThreadPoolExecutor.java:1128) java.base/java.util.concurrent.ThreadPoolExecutor$Worker.run(ThreadPoolExecutor.java:628) org.apache.tomcat.util.threads.TaskThread$WrappingRunnable.запустить (TaskThread.java: 61) java.base/java.lang.Thread.run(Thread.java:834)

дизайнов | Бесплатный полнотекстовый | Влияние размеров частиц опилок на физико-механические свойства необожженных глиняных блоков. продукты.В этом контексте стала очевидной социальная, экономическая и экологическая устойчивость земляных строительных материалов, обогащенных сельскохозяйственными отходами/побочными продуктами. Эти материалы требуют меньше энергии для обработки и обладают хорошими техническими характеристиками. Опилки считаются отходами, которые являются побочным продуктом деревообрабатывающей промышленности и образуются при резке, распиловке или шлифовке древесины.

Ежегодно лесопильные заводы производят огромные объемы опилок [1,2] (рис. 1). Согласно одному отчету, среднегодовой темп роста мировой заготовки древесины равнялся 0.20% в период с 1990 по 2015 год [3], а по оценкам ФАО к 2030 году потенциальные поставки делового круглого леса возрастут на 55% [4]. В связи с этим лесопромышленников все больше заботит рентабельная утилизация опилок, так как основная их часть сжигается, загрязняя окружающую среду [5,6,7]. Опилки, с другой стороны, могут использоваться в качестве ценного сырья в различных отраслях промышленности из-за их большого количества и низкой стоимости. Опилки в основном состоят из целлюлозы, гемицеллюлоз, лигнина и небольшого количества (5-10%) посторонних материалов [8,9,10].Наиболее часто он используется в энергетике, сельском хозяйстве и обрабатывающей промышленности [5]. Однако исследований по применению опилок в производстве строительных материалов проведено мало [11]. Изоляционные материалы на основе опилок [12], древесностружечные плиты [13,14,15,16,17,18], цементобетонные кирпичи [19,20], обожженные глиняные кирпичи [21,22,23,24,25,26] и необожженные кирпичи [27,28,29,30,31,32,33,34,35] являются одними из разработанных строительных материалов.

Ежегодно лесопильные заводы производят огромные объемы опилок [1,2] (рис. 1). Согласно одному отчету, среднегодовой темп роста мировой заготовки древесины равнялся 0.20% в период с 1990 по 2015 год [3], а по оценкам ФАО к 2030 году потенциальные поставки делового круглого леса возрастут на 55% [4]. В связи с этим лесопромышленников все больше заботит рентабельная утилизация опилок, так как основная их часть сжигается, загрязняя окружающую среду [5,6,7]. Опилки, с другой стороны, могут использоваться в качестве ценного сырья в различных отраслях промышленности из-за их большого количества и низкой стоимости. Опилки в основном состоят из целлюлозы, гемицеллюлоз, лигнина и небольшого количества (5-10%) посторонних материалов [8,9,10].Наиболее часто он используется в энергетике, сельском хозяйстве и обрабатывающей промышленности [5]. Однако исследований по применению опилок в производстве строительных материалов проведено мало [11]. Изоляционные материалы на основе опилок [12], древесностружечные плиты [13,14,15,16,17,18], цементобетонные кирпичи [19,20], обожженные глиняные кирпичи [21,22,23,24,25,26] и необожженные кирпичи [27,28,29,30,31,32,33,34,35] являются одними из разработанных строительных материалов. Уаттара и др. [30] показали, что при введении опилок (0–25 %) сухая плотность спрессованных глиняных кирпичей снижается, а прочность увеличивается при содержании опилок 15–20 %.Точно так же Демир [27] использовал 2,5–10 мас.% опилок в необожженных кирпичах и обнаружил, что прочность на сжатие постепенно улучшается с добавлением опилок. Фаделе и Ата [31] использовали добавки лигнина опилок и цемента (4, 8 и 12% по массе) для исследования характеристик водопоглощения сжатых земляных блоков, где образцы с добавками опилок работали лучше, чем образцы с цементом. Тепловые характеристики необожженных кирпичей, стабилизированных опилками (2–10 мас.%), оценивали Charai et al.[34], и результаты показали, что добавление опилок снижает как плотность, так и теплопроводность образцов кирпича. Ганга и др. [29] оценили механические и акустические свойства глиняных кирпичей с различным процентным содержанием цемента, опилок и стружки красного дерева. Было установлено, что добавление опилок или стружки красного дерева не улучшало прочность образцов на сжатие.

Уаттара и др. [30] показали, что при введении опилок (0–25 %) сухая плотность спрессованных глиняных кирпичей снижается, а прочность увеличивается при содержании опилок 15–20 %.Точно так же Демир [27] использовал 2,5–10 мас.% опилок в необожженных кирпичах и обнаружил, что прочность на сжатие постепенно улучшается с добавлением опилок. Фаделе и Ата [31] использовали добавки лигнина опилок и цемента (4, 8 и 12% по массе) для исследования характеристик водопоглощения сжатых земляных блоков, где образцы с добавками опилок работали лучше, чем образцы с цементом. Тепловые характеристики необожженных кирпичей, стабилизированных опилками (2–10 мас.%), оценивали Charai et al.[34], и результаты показали, что добавление опилок снижает как плотность, так и теплопроводность образцов кирпича. Ганга и др. [29] оценили механические и акустические свойства глиняных кирпичей с различным процентным содержанием цемента, опилок и стружки красного дерева. Было установлено, что добавление опилок или стружки красного дерева не улучшало прочность образцов на сжатие. Джохио и др. [32] измеряли прочность сырцового кирпича на сжатие и изгиб при частичной замене песка опилками (0–40 %).Полученные данные показали, что около 20% заменителя песка обеспечивали наибольшую прочность на сжатие, в то время как прочность на изгиб постепенно снижалась по мере добавления в смесь опилок. В другом исследовании Вилан [28] исследовал прочность на сжатие сырцовых блоков, содержащих опилки (0–20%), и рекомендовал оптимальное процентное соотношение 15%. Де Кастрильо и др. [35] воспроизвели традиционные сырцовые кирпичи с использованием волокон соломы и опилок (30–70% по объему). Для обоих типов волокон увеличение содержания волокна привело к снижению объемной плотности, теплопроводности и прочности на изгиб и сжатие саманов.Более того, в отличие от самана из соломы, сырец из опилок показал общее увеличение капиллярного впитывания по мере увеличения процентного содержания волокна. Кроме того, особое внимание в литературе уделяется исследованию влияния длины волокна на свойства необожженных глиняных блоков.

Джохио и др. [32] измеряли прочность сырцового кирпича на сжатие и изгиб при частичной замене песка опилками (0–40 %).Полученные данные показали, что около 20% заменителя песка обеспечивали наибольшую прочность на сжатие, в то время как прочность на изгиб постепенно снижалась по мере добавления в смесь опилок. В другом исследовании Вилан [28] исследовал прочность на сжатие сырцовых блоков, содержащих опилки (0–20%), и рекомендовал оптимальное процентное соотношение 15%. Де Кастрильо и др. [35] воспроизвели традиционные сырцовые кирпичи с использованием волокон соломы и опилок (30–70% по объему). Для обоих типов волокон увеличение содержания волокна привело к снижению объемной плотности, теплопроводности и прочности на изгиб и сжатие саманов.Более того, в отличие от самана из соломы, сырец из опилок показал общее увеличение капиллярного впитывания по мере увеличения процентного содержания волокна. Кроме того, особое внимание в литературе уделяется исследованию влияния длины волокна на свойства необожженных глиняных блоков. В другом исследовании Araya-Letelier et al. изучали влияние трех различных длин волос свиньи (7 мм, 15 мм и 30 мм) на саман. [39]. Согласно полученным данным, более длинная длина волоса свиньи привела к более низким средним значениям прочности на сжатие и изгиб. Это объяснялось кластеризацией более длинных волокон в смеси, что приводило к слабой адгезии между кластеризованными волокнами и земляной матрицей.Более того, усадка при высыхании уменьшалась при более высоком процентном содержании и большей длине волокна. Миллого и др. [40] обнаружили, что использование более коротких волокон кенафа (30 мм) уменьшает размер пор и повышает прочность на сжатие в большей степени, чем использование более длинных волокон (60 мм) в прессованных глинобитных блоках.

В другом исследовании Araya-Letelier et al. изучали влияние трех различных длин волос свиньи (7 мм, 15 мм и 30 мм) на саман. [39]. Согласно полученным данным, более длинная длина волоса свиньи привела к более низким средним значениям прочности на сжатие и изгиб. Это объяснялось кластеризацией более длинных волокон в смеси, что приводило к слабой адгезии между кластеризованными волокнами и земляной матрицей.Более того, усадка при высыхании уменьшалась при более высоком процентном содержании и большей длине волокна. Миллого и др. [40] обнаружили, что использование более коротких волокон кенафа (30 мм) уменьшает размер пор и повышает прочность на сжатие в большей степени, чем использование более длинных волокон (60 мм) в прессованных глинобитных блоках. Выводы, сделанные на основе экспериментальных результатов, представленных в литературе, часто противоречивы. В результате необходимы дополнительные исследования, чтобы предложить всесторонние знания по этому вопросу. Таким образом, это исследование было направлено на изучение того, как три различных размера частиц опилок влияют на физические и механические характеристики необожженных глиняных блоков. Тесты включали плотность, линейную усадку, капиллярное водопоглощение, прочность на изгиб (FS) и прочность на сжатие (CS). Три группы образцов: SP-a (212 мкм < x < 300 мкм), SP-b (425 мкм < x < 600 мкм) и SP-c (1,18 мм < x < 2,00 мм) были приготовлены с разным процентным содержанием ( 0,25–10%) опилок. Результаты экспериментов были проанализированы и сопоставлены с эталонным образцом, чтобы сделать полезные выводы о влиянии размера и количества частиц на характеристики необожженных глиняных блоков.Результаты включения опилок с разным размером частиц дают интригующие дополнительные данные, которые помогут оценить потенциальное использование опилок при производстве необожженных глиняных блоков.

Тесты включали плотность, линейную усадку, капиллярное водопоглощение, прочность на изгиб (FS) и прочность на сжатие (CS). Три группы образцов: SP-a (212 мкм < x < 300 мкм), SP-b (425 мкм < x < 600 мкм) и SP-c (1,18 мм < x < 2,00 мм) были приготовлены с разным процентным содержанием ( 0,25–10%) опилок. Результаты экспериментов были проанализированы и сопоставлены с эталонным образцом, чтобы сделать полезные выводы о влиянии размера и количества частиц на характеристики необожженных глиняных блоков.Результаты включения опилок с разным размером частиц дают интригующие дополнительные данные, которые помогут оценить потенциальное использование опилок при производстве необожженных глиняных блоков.

Обзор свойств, структурных характеристик и возможностей применения бетона, содержащего древесные отходы, в качестве частичной замены одного из составляющих его материалов

[1] ICE. (1975) Институт инженеров-строителей — Королевская хартия, подзаконные акты, положения и правила 1975 года;. https://www.ice.org.uk/ICEDevelopmentWebPortal/media/Documents/Royal-Charter-By-laws-Regulationsand-Rules-2015.pdf (оценка 19 февраля 2016 г.). Поиск в Google Scholar

https://www.ice.org.uk/ICEDevelopmentWebPortal/media/Documents/Royal-Charter-By-laws-Regulationsand-Rules-2015.pdf (оценка 19 февраля 2016 г.). Поиск в Google Scholar

[2 ] ЛЕД. Новый инженер-строитель 2017; http://www.newcivilengineer.com/confirmation?www.newcivilengineer.com%252fnew-definition-for-civil-engineering (оценка 17 февраля 2016 г.) Поиск в Google Scholar

[3] ASCE (2018) About Civil Инжиниринг. Американское общество инженеров-строителей, 2018 г.; http://www.asce.org/about_civil_engineering/ (по состоянию на 12 января 2018 г.) Поиск в Google Scholar

[4] RAE.(2017) http://www.raeng.org.uk/education/vps/sustdev.htm 2017 (оценка 6-10-2017). Поиск в Google Scholar

[5] MEHTA, P.K. (2002). Экологизация бетонной промышленности для устойчивого развития. Бетон Интернешнл Том. 24, № 7, стр. 23–28. Поиск в Google Scholar

[6] OCHSENDORF, J A. (2005) Устойчивое проектирование: будущее проектирования конструкций, Structures. ASCE http://www.ascelibrary. org/10.1061/40753(171)146Поиск в Google Scholar

org/10.1061/40753(171)146Поиск в Google Scholar

[7] СУХЕНДРО, Б.(2014). К зеленому бетону для более устойчивой окружающей среды. Procedia Engineering Vol. 95, стр. 305 — 320.10.1016/j.proeng.2014.12.190Поиск в Google Scholar

[8] ШАФИГ П., МАХМУД Х. Б., ДЖУМААТ М. З., ЗАРГАР М. (2014). Отходы сельского хозяйства как заполнитель в бетонных смесях — обзор. Строительство и строительные материалы, Vol. 53, pp. 110 — 117.10.1016/j.conbuildmat.2013.11.074Search in Google Scholar

[9] DEMIRBOGA, R., GÜL, R. (2006) Производство высокопрочного бетона с использованием промышленных побочных продуктов.Строительная среда, Vol. 41, pp. 1124-1127.10.1016/j.buildenv.2005.04.023Search in Google Scholar

[10] DETWILER, RJ, FAPOHUNDA, C. A, NATALIE, J. (1994) Использование дополнительных вяжущих материалов для увеличения устойчивость к проникновению ионов хлора в бетон, отвержденный при повышенных температурах. Журналы материалов ACI, Vol. 91, № 1, стр. 63 — 66. Поиск в Google Scholar

[11] ЗЕЛЬКОВИЧ, М. (2009). Влияние метакаолина на долговечность бетона. Магистр Диссертация, Университет Торонто, Канада.Поиск в Google Scholar

(2009). Влияние метакаолина на долговечность бетона. Магистр Диссертация, Университет Торонто, Канада.Поиск в Google Scholar

[12] ИБРАГИМ, А. Г., ОКОЛИ, О. Г.. ДАХИРУ, Д. (2016). Сравнительное исследование свойств обычного бетона на портландцементе и бинарного бетона, содержащего метакаолин, полученный из канкарского каолина в Нигерии. Журнал экологических технологий ATBU, Vol. 9, № 2, стр. 53–59. Поиск в Google Scholar

[13] ТОМАС М. (2007). Оптимизация использования летучей золы в бетоне. Ассоциация портландцемента http://www.cement.org/docs/default-source/fc_concrete_technology/is548-optimizing-the-use-of-flyashash-concrete.pdf, (проверено 1–1–2017). Поиск в Google Scholar

[14] FOONG, K.Y., ALENGARAM, U.J., JUMAAT, M.Z.MO, K.H. (2015) Улучшение механических свойств легкого бетона из скорлупы масличной пальмы с использованием золы рисовой шелухи и промышленного песка. Журнал Чжэцзянского университета-НАУКА A (прикладная физика и инженерия), Vol. 16, No. 1, pp. 59 — 69.10.1631/jzus.A1400175Search in Google Scholar

59 — 69.10.1631/jzus.A1400175Search in Google Scholar

[15] FAPOHUNDA, C., AKINBILE, B, SHITTU A. (2017) Структура и свойства раствора и бетона, содержащего рисовую шелуху зола как частичная замена обычного портландцемента — обзор.Международный журнал устойчивой застроенной среды (в печати). http://dx.doi.org/10.1016/j.ijsbe.2017.07.00410.1016/j.ijsbe.2017.07.004Открыть DOISsearch в Google Scholar

[16] GHORPADE, V.G. (2012). Влияние золы древесных отходов на прочностные характеристики бетона. Природа, окружающая среда и технологии загрязнения, Vol. 11, № 1, стр. 121–124. Поиск в Google Scholar

[17] ELINWA, AU MAMUDA AM (2014). Зола опилок как порошковый материал для самоуплотняющихся бетонов, содержащих нафталинсульфонат.Hindawi Publishing Corporation Advances in Civil Engineering, стр. 1–8. 2013). Переработанные бетонные заполнители: обзор. Международный журнал бетонных конструкций и материалов. Том. 7, № 1, с. 61-69, DOI 10.1007/s40069-013-0032-5.10.1007/s40069-013-0032-5Открыть DOIS Search в Google Scholar

[19] ALENGARAM. У. Дж., МУХИТ, Б. Дж., ДЖУМААТ, М. З. (2013). Использование легкого заполнителя скорлупы косточек масличной пальмы в бетоне — обзор.Строительство и строительные материалы, Vol. 38, pp. 161-172.10.1016/j.conbuildmat.2012.08.026Search in Google Scholar

У. Дж., МУХИТ, Б. Дж., ДЖУМААТ, М. З. (2013). Использование легкого заполнителя скорлупы косточек масличной пальмы в бетоне — обзор.Строительство и строительные материалы, Vol. 38, pp. 161-172.10.1016/j.conbuildmat.2012.08.026Search in Google Scholar

[20] ФАПОХУНДА, К. А., АКИНСАНЯ, А. Ю., АДЕРОЮ, С. О. и ШИТТУ, К. А. (2016). Пригодность дробленой коровьей кости в качестве частичной замены мелких заполнителей для производства бетона. Вест-Индийский инженерный журнал, Vol. 39, № 1, стр. 25 — 31. Поиск в Google Scholar

[21] ФАПОХУНДА. С. А, ШИТТУ К. А, АДЕРОЮ., С. О. АКИНСАНЯ А.Ю. (2016). Прочностные характеристики бетона с щебнем в качестве частичной замены мелких заполнителей при различных водоцементных отношениях.Acta Technica Corniviensis — Инженерный бюллетень, Vol. 9, № 1, стр. 162–169. Поиск в Google Scholar

[22] GANIRON JR, TU (2014). Влияние опилок как мелкого заполнителя в бетонной смеси для строительства зданий. Международный журнал передовых наук и технологий, Vol. 63, стр. 73-82. http://dx.doi.org/10.14257/ijast.201 4.63.07Поиск в Google Scholar

63, стр. 73-82. http://dx.doi.org/10.14257/ijast.201 4.63.07Поиск в Google Scholar

[23] RAHEEM, A.A., OLASUNKANMI, B.S. FOLORUNSO, C.S. (2012). Зола опилок как частичная замена цемента в бетоне.Организация, технология и менеджмент в строительстве, Vol. 4, № 2, стр. 474–480.10.5592/otmcj.2012.2.3Поиск в Google Scholar

[24] ГАРСИЯ, М., СОУЗА-КОУТИНЬО, Дж. (2013). Прочность и долговечность цемента с зольным остатком лесных отходов. Строительство и строительные материалы, Vol. 41, с. Влияние зольных опилок (ЗДА) в качестве примеси в цементном тесте и бетоне. IJISET — Международный журнал инновационных наук, техники и технологий, Vol.1, № 10, стр. 736–743. Поиск в Google Scholar

[26] SUBBARAMAIAH, G. (2016) Исследования прочности и долговечности конструкционного бетона из древесных отходов. Кандидатская диссертация представлена в Технологическом университете им. Джавахарлала Неру в Анантапуре, Анантапураму, Индия. (http://shodhganga.inflibnet.ac.in/bitstream/.pdf оценка 6-10-2017). Поиск в Google Scholar

Поиск в Google Scholar

[27] CHEAH, C.B., RAMLI, M. (2014). Использование золы древесных отходов в качестве частичного заменителя цемента в производстве конструкционных бетонов и строительных растворов: обзор.Ресурс. Сохранить. Переработка, Том. 55, № 7, стр. 669-685. Поиск в Google Scholar

[28] ЧОУДХУРИ С., МИШРА М., СУГАНЯ О. (2014). Включение золы древесных отходов в качестве частичного замещающего материала для изготовления конструкционного бетона: обзор. Инженерный журнал Айн Шамс, том. 6, стр. 429–437. Поиск в Google Scholar

[29] ПРУСТИ, Дж. К., ПАТРО, С. К., БАСАРКАР, С. С. (2016). Бетон с использованием агроотходов в качестве мелкого заполнителя для устойчивой окружающей среды.t — Обзор.Международный журнал устойчивой застроенной среды Vol. 5, стр. 312–333.10.1016/j.ijsbe.2016.06.003Поиск в Google Scholar

[30] ДЖАХАНГИРИ Н., КОСЕОГЛУ К., ЧЕНГИЗЛЕР Х. (2017). Бетон с побочными продуктами и отходами в виде заполнителя или цемента. Журнал Института естественных и прикладных наук Университета Дикле, том 6, № 1, стр. 29–38. Поиск в Google Scholar

29–38. Поиск в Google Scholar

[31] АБДУЛЛАХИ, М. (2006). Характеристики бетона Wood ASH/OPC. Леонардо Электрон J Pract Technol Vol.8, pp. 9 — 16. Поиск в Google Scholar

[32] CHEAH, C.B, RAMLI, M. (2012). Механическая прочность, долговечность и усадка при высыхании конструкционного раствора, содержащего HCWA в качестве частичной замены цемента. Строительство и строительные материалы, Vol. 30, стр. 320-32910.1016/j.conbuildmat.2011.12.009Поиск в Google Scholar

[33] BERRA, M, MANGIALARDI, T, PAOLINI, A.E. (2015). Повторное использование летучей золы древесной биомассы в материалах на основе цемента. Строительство и строительные материалы, Vol. 76, с.286-296.10.1016/j.conbuildmat.2014.11.052Поиск в Google Scholar

[34] ETIEGNI, L, CAMPBELL, A.G. (1991). Физико-химические характеристики древесной золы. Биоресурсные технологии, Vol. 37, No. 2, pp. 173-17810.1016/0960-8524(91)

-ZSearch in Google Scholar [35] NAIK, T.R, KRAUS, R.N, SIDDIQUE, R. (2002) Демонстрация технология производства бетона и использование древесной золы из Висконсина, Департамент природных ресурсов штата Висконсин (Мэдисон, Висконсин) для проекта № 1-06 Отчет UWM №. CBU-2002-30, Центр утилизации побочных продуктов, Факультет гражданского строительства и механики, Университет Висконсин-Милуоки. Поиск в Google Scholar

CBU-2002-30, Центр утилизации побочных продуктов, Факультет гражданского строительства и механики, Университет Висконсин-Милуоки. Поиск в Google Scholar

[36] NAIK, T. R, KRAUS, R. N, SIDDIQUE, R (2003). CLSM, содержащий смесь угольной золы и нового пуццоланового материала. Журналы материалов ACI, Vol. 100, № 3, стр. 208-15. Поиск в Google Scholar

[37] UDOEYO, F. F, INYANG, H, YOUNG, D. T, OPARADU, E. E. (2006). Возможности использования отходов древесной золы в качестве добавки в бетон. Журнал материалов в области гражданского строительства, Vol.18, № 4, стр. 605-1110.1061/(ASCE)0899-1561(2006)18:4(605) Поиск в Google Scholar

[38] ETTU, LO, MBAJIORGU, MS W, NJOKU, F. C , AJOKU, C. A, NWACHUKWU, KC (2013) Изменение прочности композитов золы и опилок в зависимости от процентного содержания золы опилок. Гражданские и экологические исследования, Vol. 3, № 9, стр. 53–58. Поиск в Google Scholar

[39] ЧОУДХУРИ С., МАНИАР А., СУГАНЯ О. М. (2015). Развитие прочности бетона с добавлением цемента с добавлением древесной золы и использование моделей мягких вычислений для прогнозирования параметров прочности». Журнал перспективных исследований, Vol. 6, стр. 907-913.10.1016/j.jare.2014.08.006 Поиск в Google Scholar

Журнал перспективных исследований, Vol. 6, стр. 907-913.10.1016/j.jare.2014.08.006 Поиск в Google Scholar

[40] НАИК, Т. Р., КРАУС, Р. Н. (2003). Новый источник пуццолановых материалов. Concrete International, 55-62. Поиск в Google Scholar

[41] АБХИШЕК Д. С., КУМБАР П. К. (2017). Экспериментальное исследование аспектов долговечности бетона при частичной замене цемента золой опилок. Международный журнал научно-исследовательской организации Vol. 1, № 5, стр. 36 — 41. Поиск в Google Scholar

[42] CHEAH, C.Б, ЧАСТЬ, В.К., РАМЛИ, М. (2015). Гибридизация угольной летучей золы и древесной золы для изготовления низкощелочного геополимерного несущего блока, отверждаемого при температуре окружающей среды, Construction Building Material, Vol. 88, стр. 41-55. Поиск в Google Scholar

[43] АДАМУ, М., ТИФАСЭ, А.С., УЧЕ, О.А.У. (2017). Инженерные свойства золобетона из промышленных древесных отходов. Международный журнал достижений в области строительства, Vol. 1, № 1, стр. 1–10. Поиск в Google Scholar

1–10. Поиск в Google Scholar

[44] AWOLUSI, T.М., СОДЖОБИ, А.О., АФОЛЯН, Д.О.С.Д.А. (2017). и применение латерита в бетоне: перспективы и последствия повышенной температуры. Когент Инжиниринг. https://doi.org/10.1080/23311916.2017.1387954.10.1080/23311916.2017.1387954Открыть поиск DOIS в Google Scholar

[45] RAHEEM, A. A, ADEDOKUN, S. I, AJAYI, B. R, ADEDOYIN, O, АДЭГБОЙЕГА, БО (2017). Применение зольных опилок в качестве частичной замены цемента при производстве сцепляемой брусчатки. Международный журнал устойчивой инженерии и технологий строительства, Vol.8, № 1, стр. 1–11. Поиск в Google Scholar

[46] КУМАР, Т. Р. П., СУДХИШ, К., САСИ, К. С. (2015). Прочностные характеристики геополимерного бетона на основе зольных опилок. Международный журнал исследований ChemTech, Vol. 8, № 2, стр. 738-745. Поиск в Google Scholar

[47] MARTHONG, C. (2012). Зола опилок (ЗДА) как частичная замена цемента». Международный журнал инженерных исследований и приложений, Vol. 2, № 4, с. 1980-1985. Поиск в Google Scholar

2, № 4, с. 1980-1985. Поиск в Google Scholar

[48] ТЯГЕР С., УЦЕВ Дж., АДАГБА Т.(2011). Пригодность зольно-известковой смеси опилок для производства пустотелых блоков Sandcrete. Нигерийский технологический журнал, Vol. 30, № 1, стр. 79-84Поиск в Google Scholar

[49] MAGESWARI, M, VIDIVELLI, B. (2009). Использование зольных опилок в качестве замены мелкого заполнителя в бетоне. Журнал экологических исследований и разработок, Vol. 3, № 3, стр. 720-726. Поиск в Google Scholar

[50] UDOEYO, F. F, DASHIBIL, P. U. (2002). Зола опилок как материал для бетона. Журнал материалов в области гражданского строительства, Vol.14, № 2, стр. 173-176.10.1061/(ASCE)0899-1561(2002)14:2(173) Поиск в Google Scholar

[51] ASTM C618-05 (2005). Стандартные технические условия на летучую угольную золу и необработанный или прокаленный природный пуццолан для использования в качестве минеральной добавки в бетон. Американское общество по испытаниям и материалам International West Conshohocken Philadelphia. Поиск в Google Scholar

Поиск в Google Scholar

[52] ВАСИЛЬЕВ С.В., БАКСТЕР Д., АНДЕРСЕН Л.К., ВАСИЛЕВА К.Г. (2010). Обзор химического состава биомассы. Топливо, Том.89, стр. 913-33.10.1016/j.fuel.2009.10.022Поиск в Google Scholar

[53] ЭЛИНВА А.У., МАХМУД, А.М. (2002). Зола из древесных отходов как заменитель цемента. Цементобетонные композиты, Vol. 24, 219-22.10.1016/S0958-9465(01)00039-7Поиск в Google Scholar

[54] ELINWA, AU, EJEH, S.P. (2004). Эффекты введения летучей золы от сжигания опилок в цементные пасты и строительные растворы. Журнал азиатской архитектуры, строительной техники, Vol. 3, № 1, с. 1-7.10.3130/jaabe.3.1Поиск в Google Scholar

[55] BS12. (1996). Британский институт стандартов — Спецификация портландцемента. Британский институт стандартов, ЛондонПоиск в Google Scholar