Твинблок или газоблок — что выбрать для строительства дома

Твинблок или газоблок что выбрать для строительства дома?

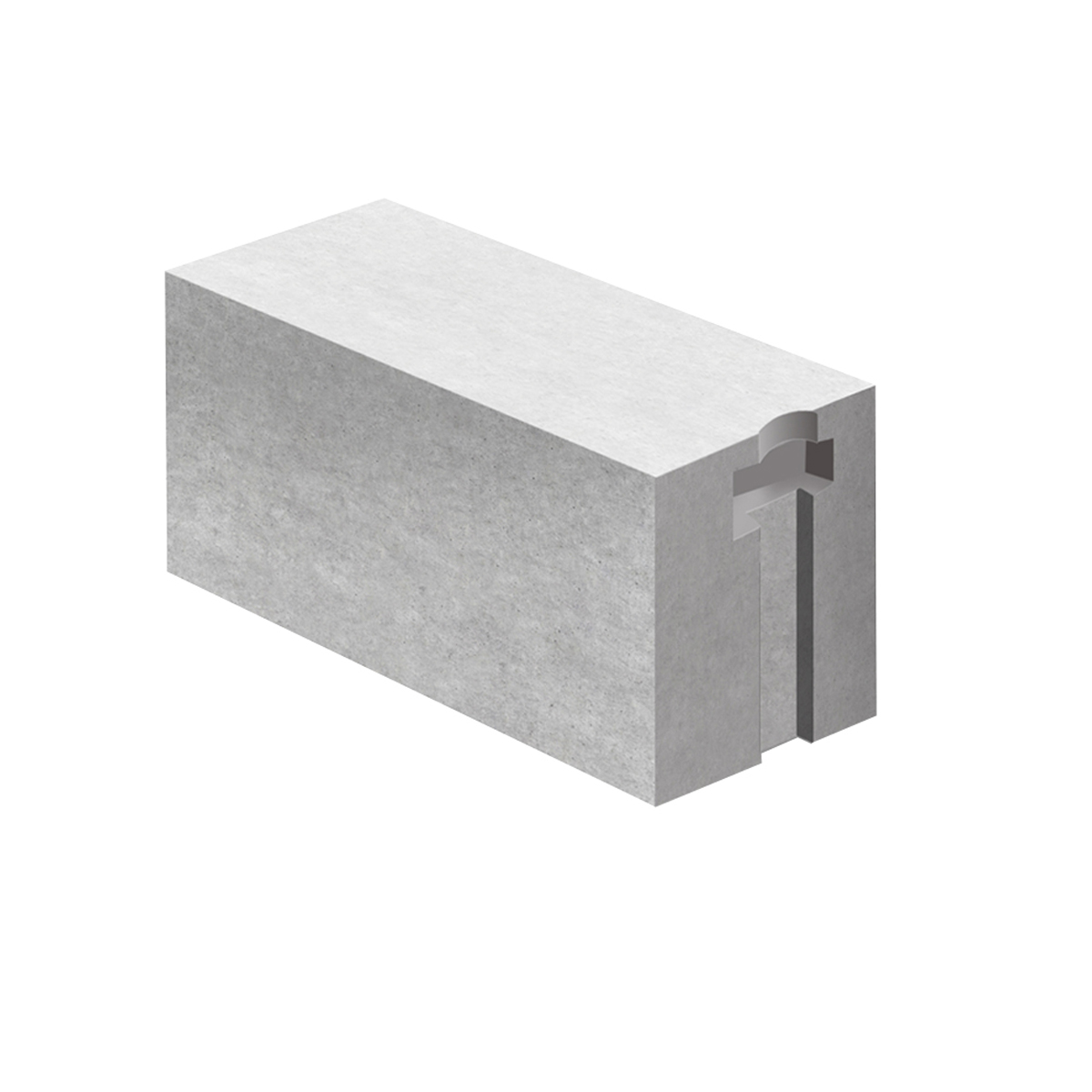

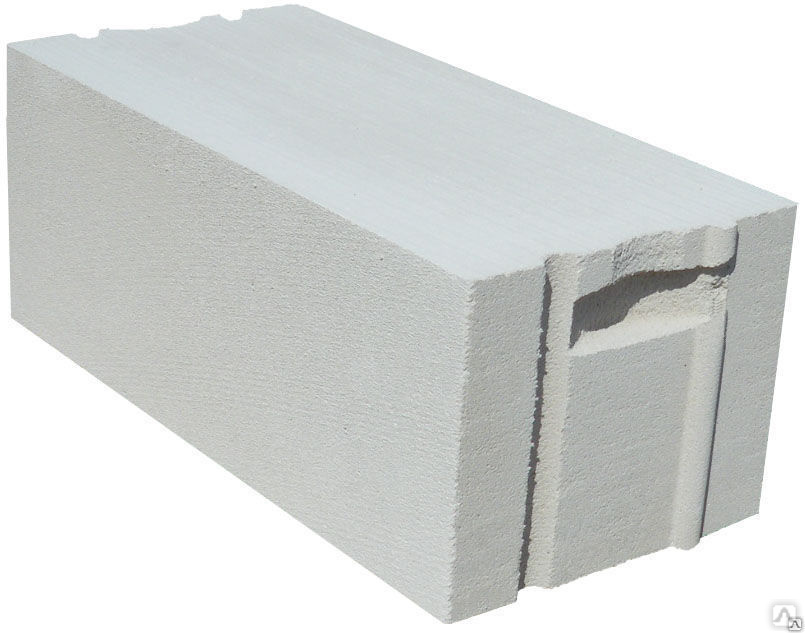

От покупателей часто можно услышать такой вопрос: — Чем Твинблок отличается от газоблока? МЫ с уверенностью можем заявить, что Твинблок — это и есть газоблок!

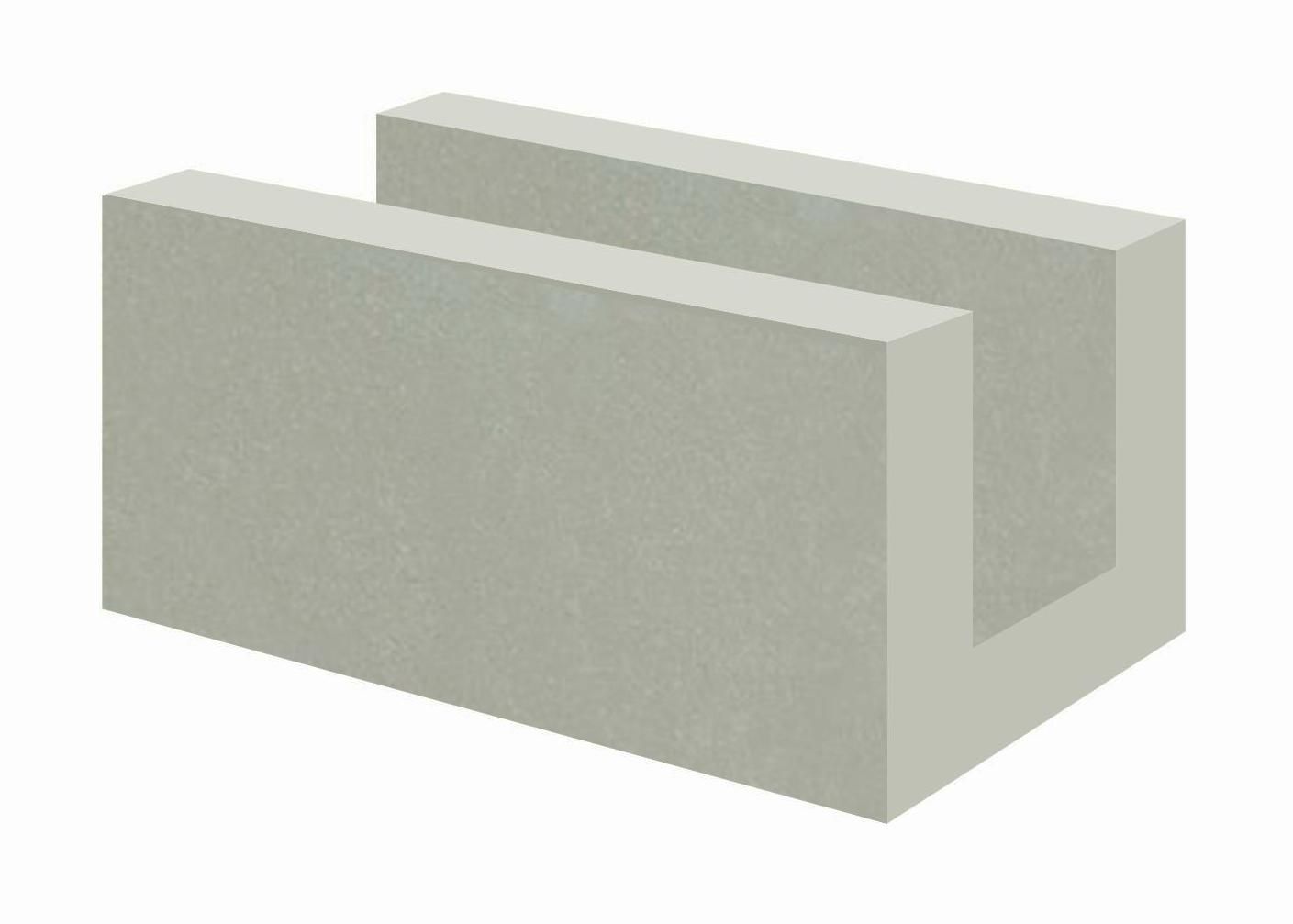

ТвинблокТМ — это наша торговая марка под которой выпускается продукция завода ООО «ПСО «Теплит». Все производители стеновых блоков из автоклавного ячеистого газобетона делятся на две группы: одни основным компонентом используют песок, другие — золу. Наше предприятие специализируется на выпуске Твинблока (газоблока) из золы, поэтому можно услышать ещё и такое название —

Все производители стеновых блоков из автоклавного ячеистого газобетона делятся на две группы: одни основным компонентом используют песок, другие — золу. Наше предприятие специализируется на выпуске Твинблока (газоблока) из золы, поэтому можно услышать ещё и такое название —

Узнав об этом, многие удивляются, ведь на бытовом уровне мы воспринимаем золу как остаточный продукт, пригодный разве что для посыпания грядок на огороде – в качестве удобрения.

Зола больше, чем удобрение!

Зола – остаток, образующийся из минеральных примесей топлива при полном его сгорании.

Применять золу в строительстве начали еще в Древнем Риме. Римляне добавляли в бетон вулканический песок, пепел и золу, чтобы повысить его прочность. Как показало время, они были абсолютно правы: многочисленные амфитеатры, включая Колизей, Пантеон, акведуки и другие сооружения, стоят около 2000 лет, несмотря на перипетии истории. В состав современных строительных материалов, таких как Твинблок, золу тоже добавляют ради повышения прочности – как материала, так и построенного из него дома!

Из Древнего Рима на Урал!

Вряд ли будет преувеличением сказать, что в сфере строительства мы во многом следуем древним римлянам, хоть технологии и ушли далеко вперед. Так, современный газобетон – это традиционный римский бетон, но с добавками, благодаря которым структура материала становится пористой.

Таков в целом процесс изготовления современных строительных материалов на основе газобетона!

Но вернемся к золе. Некоторые производители вводят в состав блоков в качестве добавки кварцевый песок. Мы на заводе «Теплит» отдали предпочтение золе уноса Рефтинской ГРЭС – крупнейшей тепловой электростанции России, работающей на угле. Сначала уголь перемалывается в пыль, потом сжигается в котлах при очень высокой температуре. В получаемой «на выходе» золе не содержится токсичных частиц!

Почему «Теплит» выбрал золу?

В первую очередь, потому что заботимся о качестве и экологичности своей продукции. Радиационный фон Твинблока существенно ниже предельно допустимой нормы, указанной в ГОСТах. Дело в том, что при сжигании угольной пыли негорючие компоненты каменного угля расплавляются, и образуются новые минералы, радиационный фон которых существенно ниже, чем у природных материалов, таких как песок и глина. Таким образом дома из Твинблока экологичнее не только домов из газоблока (в составе которого есть кварцевый песок), но и домов из кирпича и керамического блока. Наш приоритет – дать покупателю возможность построить экологичный дом!

Радиационный фон Твинблока существенно ниже предельно допустимой нормы, указанной в ГОСТах. Дело в том, что при сжигании угольной пыли негорючие компоненты каменного угля расплавляются, и образуются новые минералы, радиационный фон которых существенно ниже, чем у природных материалов, таких как песок и глина. Таким образом дома из Твинблока экологичнее не только домов из газоблока (в составе которого есть кварцевый песок), но и домов из кирпича и керамического блока. Наш приоритет – дать покупателю возможность построить экологичный дом!

Факт: эффективная удельная активность ЕРН (естественных радионуклидов) у Твинблока составляет 56±28 Бк/кг (беккерель на килограмм). Свойства Твинблока близки к свойствам дерева, не зря этот материал называют «минеральным деревом»!

Кроме того, исследования технологов завода «Теплит» показали, что применение золы уноса помогает:

-

— сделать смесь более однородной;

-

— повысить морозоустойчивость строительных блоков;

-

— увеличить прочность стен

Остановимся подробнее на последнем аспекте – прочности. Доказано, что прочность Твинблока выше, чем обычного газоблока (при той же плотности): прочность газоблока D400 – В2,5 (30-35 кг/см2), Твинблока D500 – В3,5 (39-41 кг/см2). Это связано с тем, что активность золы выше чем активность песка!

Доказано, что прочность Твинблока выше, чем обычного газоблока (при той же плотности): прочность газоблока D400 – В2,5 (30-35 кг/см2), Твинблока D500 – В3,5 (39-41 кг/см2). Это связано с тем, что активность золы выше чем активность песка!

Высокая прочность позволяет возводить из Твинблока D400 здания с несущими стенами до трех этажей и ненесущие стены в каркасном и каркасно-монолитном строительстве без ограничения этажности!

Таким образом, если вы хотите построить крепкий и надежный дом, выбирайте в качестве стенового материала Твинблок!

Срок службы домов из разных стеновых, строительных материалов

| Материал или технология | Срок службы дома |

| Кирпич | 100 лет |

| Бревно | 70-75 лет |

| Оцилиндрованное бревно | 50-60 лет |

| Профилированный брус | 50-55 лет |

| Каркасная технология | 35-40 лет |

| Твинблок | *не менее 100 лет |

*Это расчетные данные, поскольку Твинблок – новый материал!

Дома, построенные в п. Рефтинский Свердловской области без наружной отделки, стоят уже более 30 лет!

Рефтинский Свердловской области без наружной отделки, стоят уже более 30 лет!

Когда выигрывают все!

Завод «Теплит» решил сделать «остаточный» продукт, золу, полезным и востребованным – и выиграл! Благодаря ее свойствам наш Твинблок приобрел уникальные характеристики – экологичность, прочность, легкость!

Выиграли и потребители, поскольку Твинблок позволяет существенно снизить стоимость, трудоемкость и энергоемкость строительства и получить теплый, долговечный, экологичный дом!

Кроме того, выиграла природа, значит, мы все. Перерабатывая сотни тысяч тонн золы уноса, «Теплит» экономит природные ресурсы!

Вот такая трехсторонняя выгода!

Хотите узнать больше о Твинблоке? Читайте наши публикации и статьи:

Строительство бани дерево или Твинблок?

Где выгоднее покупать Твинблок, на заводе или у посредников?

Утепление газобетона, почему стена должна дышать?

Стеновой блок Твинблок D400 — когда меньше это больше!

Aeroc — Циклопедия

Аэрок СПб

Предприятие Группы ЛСР

| Девиз | Light as air, hard as rock |

| Расположение | Санкт-Петербург, Октябрьская набережная, дом 40, лит. «А» «А» |

«Аэрок СПб» — крупнейшее предприятие по производству ячеистого бетона в Северо-Западном регионе, входящее в Группу ЛСР, выпускающее газобетонные блоки автоклавного твердения.

Предприятие основано в 2004 году в составе Группы ЛСР.

Завод представляет собой современное, полностью автоматизированное производство, оснащенное высокотехнологичным оборудованием немецкой компании «Wehrhahn». Производственные мощности предприятия 400 000 м³ в год, позволяют выпускать до 1500 м³ газобетона в сутки.

Газобетонные изделия предприятия реализуются на рынке под маркой AEROC. Высокое качество продукции соответствует самым высоким требованиям европейских стандартов и обеспечивается постоянным входным и пооперационным контролем сырьевых материалов и технологических процессов, осуществляемым заводской лабораторией. Лаборатория аккредитована на проведение испытаний всех видов сырья и определение конечных характеристик готовой продукции.

На предприятии действует система управления качеством по стандарту ISO 9001, обеспечивающая постоянство качества выпускаемой продукции. Экологическая безопасность производства подтверждена сертификатом на соответствие стандарту ISO 14000.

Экологическая безопасность производства подтверждена сертификатом на соответствие стандарту ISO 14000.

Помимо выпуска продукции в соответствии с действующими нормативными документами, специалисты завода принимают активное участие в совершенствовании законодательства, регулирующего производство и применение газобетона. Для реализации этой деятельности завод выступил соучредителем и одним из основных участников Национальной Ассоциации производителей автоклавного газобетона.

На сегодняшний день «Аэрок СПб» единственный завод в России, производящий конструкционно-теплоизоляционный ячеистый бетон с маркой по средней плотности D300, который открывает новые возможности для строительства, отвечающие современным требованиям к зданиям.

Инновационность политики предприятия выходит за пределы простого предложения рынку материала с улучшенными потребительскими свойствами. Компания финансирует научно-исследовательские разработки, направленные на создание новых конструктивных схем, позволяющих расширить способы использования кладки из газобетонных блоков.

Ремонт стен из газобетона. Ремонт и отделка загородного дома

Ремонт стен из газобетона

Ремонт наружных поверхностей стен из газобетона выполняют в определенной последовательности:

• очищают поверхность стен от бухтящего или разрушающегося слоя газобетона;

• обеспыливают поверхности ремонтируемых участков, обильно смочив их водой;

• огрунтовывают поверхности дисперсией ПВА (50 %-ной) или латексом СКС-65ГП, разведенным водой в соотношении 1:3 (по объему), или смачивают водой;

• производят ремонт поврежденных участков в соответствии с видом и размером разрушений.

При отдельных (единичных) трещинах раскрытием более 0,4 мм ремонт производят обычным плотным раствором любого состава (табл. 4.4). До начала заделки трещины необходимо расшить до 515 мм.

Заделку отдельных выбоин и сколов рекомендуется выполнять раствором любого состава (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

Ремонт разрушенного поверхностного слоя на глубину до 10 мм производят поризованным раствором состава № 1, 2 или 3 (см. табл. 4.4) путем оштукатуривания без уплотнения, затирки или железнения, чтобы не нарушить пористую структуру раствора.

табл. 4.4) путем оштукатуривания без уплотнения, затирки или железнения, чтобы не нарушить пористую структуру раствора.

При разрушениях на глубину до 20 мм на очищенную и огрунтованную поверхность наносят раствор любого состава (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

После очистки разрушенной поверхности на нее наносят бороздки или насечки. Лицевую поверхность раствора не уплотняют, не затирают и не железнят. В том случае, если ремонтируются участки небольшие по площади (до 0,5 м2), но с глубокими повреждениями (до 20 мм глубиной), рекомендуется пользоваться передвижным щитом, изготовленным из водостойкой фанеры или кровельной стали. Щит прижимается к нижней части разрушенного участка и постепенно, по мере нанесения растворной смеси, поднимается вверх, придерживая нанесенную смесь от сползания.

После того, как выемка полностью заполнена смесью, щит крепят шурупами к стене на 2–3 часа.

При разрушении ячеистого бетона на глубину от 20 до 50 мм на площади до 0,5 м2 в очищенную от разрушений и огрунтованную часть стены в шахматном порядке на расстоянии 150–200 мм один от другого с наклоном 75–85° к вертикальной плоскости вбивают оцинкованные гвозди длиной 150–200 мм и диаметром 5 мм так, чтобы крайний ряд отстоял от кромки не менее 100 мм. Гвозди должны быть углублены в не разрушенную часть бетона не менее, чем на 100 мм, а шляпка гвоздя отстоять от наружной поверхности не менее, чем на 10 мм. Далее на гвозди навивают алюминиевую проволоку (рис. 4.32) и наносят один из растворов, составы которых указаны в табл. 4.4, с добавлением мелкого щебня из газобетона.

Гвозди должны быть углублены в не разрушенную часть бетона не менее, чем на 100 мм, а шляпка гвоздя отстоять от наружной поверхности не менее, чем на 10 мм. Далее на гвозди навивают алюминиевую проволоку (рис. 4.32) и наносят один из растворов, составы которых указаны в табл. 4.4, с добавлением мелкого щебня из газобетона.

Во избежание растрескивания поверхность затвердевшего раствора следует увлажнять водой каждые 4 часа в течение 2 суток.

При разрушениях на глубину свыше 50 мм и площадью более 0,5 м2 на вбитые в ремонтируемую часть панели гвозди надевают полотна металлической сетки (рис. 4.33), общая площадь которой соответствует площади ремонтируемого участка. Затем на обеспыленный, огрунтованный и заармированный участок наносят раствор (см. табл. 4.4) с добавлением мелкого щебня из газобетона.

Поверхность затвердевшего раствора в первые двое суток также следует увлажнять водой через каждые 4 часа.

При глубоких выколах и разрушениях стен (более 30 мм) основное пространство в глубине должно заполняться раствором с включением крупных кусков ячеистого бетона той же плотности, что и бетон стены, а поверхностный слой толщиной 10–15 мм выполняется из плотного раствора.

Повреждения больших и глубоких участков рекомендуется устранять заполнением их кладкой из мелких газобетонных элементов (рис. 4.34).

Последовательность выполнения работ:

• расчистить поврежденные участки;

• заготовить штучные элементы необходимых размеров;

• заложить поврежденные места заготовленными элементами правильной формы или бесформенными кусками.

Элементы надлежащего размера получают раскалыванием или распиловкой мелких стеновых газобетонных блоков, плотность бетона которых не выше плотности бетона стен. Растворы для кладки применяют любого состава в соответствии с табл. 4.4.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесИстория — ПЗСП Пермь

В 1999 году ПЗСП силами СУ-2 самостоятельно приступает к возведению дома по адресу Транспортная 19. 9 января 2001 года согласно приказа № 4-к по ОАО «ПЗСП» строительный участок № 2 преобразуется в строительно-монтажное управление (СМУ).

9 января 2001 года согласно приказа № 4-к по ОАО «ПЗСП» строительный участок № 2 преобразуется в строительно-монтажное управление (СМУ).

После строительства первого заводского дома прошло немного лет, а заводом силикатных панелей уже построено более двух десятков многоэтажных жилых домов. Возведение трехподъездного десятиэтажного дома ПЗСП выполняет сегодня за 9 месяцев. По соотношению цены и качества квартиры в таких домах — лидеры на рынке нового жилья в Перми. И новоселов не ожидают неприятные сюрпризы. В домах, построенных ПЗСП, работают все лифты, подключены газ и электричество, из кранов течет и холодная, и горячая вода. А придомовая территория озеленена, благоустроена и обеспечена спортивными сооружениями.

Здания, возводимые ПЗСП, всегда имеют свое неповторимое «лицо», становятся украшением города. В 2001 году на ежегодном городском конкурсе «Лучший объект года» лучшим был признан дом по адресу Транспортная 19. А в 2005 году завод удостоился специального диплома уже за комплекс жилых домов на улице Транспортная поселка Пролетарский.

Домами серии «Э-600» от Пермского завода силикатных панелей сегодня застроен целый микрорайон на правобережье Камы — поселок Пролетарский. Это дома по адресам Костычева 13, Костычева 15, Костычева 17, Докучаева 38, Транспортная 19, Транспортная 13, Транспортная 15, Транспортная 11, Транспортная 11а. Дома серии «Э-600» от завода силикатных панелей стоят и в других районах Перми. Это Добролюбова 1, Степана Разина 38, Тургенева 23, Хрустальная 5. Янаульская 30, Гайдара 1, Парковый 40а, Желябова 3, Комбайнеров 39, Челюскинцев 7. Появились новые дома и на поселке Гамово: 50 лет Октября 32, 33, 34, 35. И всех их отличают от других городских построек индивидуальная архитектура, яркие цвета, светлые просторные лоджии.

А в стране появлялись новые современные технологии строительства жилья: сборно-монолитное-каркасное, КУБ-2,5. Это не могло не заинтересовать специалистов ПЗСП, тем более что и администрация города Перми настаивала на появлении в краевом центре домов, занимающих минимум территории и построенных с применением современных архитектурных планировок и материалов. В Москве уже активно использовались все формы застройки и бытовало мнение, что на рынке жилья должно присутствовать изобилие предложений.

В Москве уже активно использовались все формы застройки и бытовало мнение, что на рынке жилья должно присутствовать изобилие предложений.

В 2003 году завод силикатных панелей совместно с Ижевским институтом «Прикампроект» приступил к разработке собственного проекта каркасного сборно-монолитного строительства, назвав его «Сборно-монолитный каркас «Пермский». При этом были учтены все плюсы и минусы уже существующих проектов: шаг колонн, толщину перекрытий, возможность скрыть ригели, многодельность и энергоемкость. Были изучены все имеющиеся методы подобного строительства в России — московский «КУБ», чебоксарский «Рекон», а также белорусский «Аркон».

Разработанная технология каркасного сборно-монолитного домостроения, взятая на вооружение на ПЗСП, позволяет строить здания высотой до 100 метров. Ее отличают малый объем монолитных и сварочных работ непосредственно на стройплощадке, значительное снижение расхода металлической арматуры. Но одно из главных преимуществ технологии завода силикатных панелей — это шаг между несущими осями здания. Если при строительстве домов серии «Э-600» он составляет как и у системы «КУБ — 2,5» шесть метров, то при строительстве домов заводом силикатных панелей более семи метров.

Но одно из главных преимуществ технологии завода силикатных панелей — это шаг между несущими осями здания. Если при строительстве домов серии «Э-600» он составляет как и у системы «КУБ — 2,5» шесть метров, то при строительстве домов заводом силикатных панелей более семи метров.

Чем хороша эта технология? Каркасное сборно-монолитное строительство расширяет пространство архитектурных решений, выразительным становится фасад — его можно сделать полукруглым, выдвинуть эркеры, найти немало других способов придать зданию индивидуальный облик. Подкупает и возможность свободной планировки квартир, высоты потолков. Каркасный сборно-монолитный метод оказывается значительно дешевле, чем «чистый» монолит, а в условиях ПЗСП и тем белее ведь весь основной объем работ переносится „под крышу“, в заводские условия — с их автоматизацией и механизацией, использованием конвейерных процессов.

В 2004 году по этому методу заводом начата застройка целого жилого квартала в центре Перми — «Турчаниновского», которая должна стать новым словом в архитектурном облике Перми. А первым домом этого квартала стал дом по адресу Н.Островского 29. Кроме этого дома по каркасной сборно-монолитной технологии в 2007 году начато строительство дома на поселке Пролетарский по адресу Докучаева 42 и построено новое здание заводоуправления ПЗСП.

А первым домом этого квартала стал дом по адресу Н.Островского 29. Кроме этого дома по каркасной сборно-монолитной технологии в 2007 году начато строительство дома на поселке Пролетарский по адресу Докучаева 42 и построено новое здание заводоуправления ПЗСП.

Начало нового века поставило и новые требования к продукции завода силикатных панелей. Казалось, совсем немного времени прошло после пуска линии производства газобетонных блоков по резательной технологии вместо литьевой и вот на заводе уже готовятся к запуску новой линии и с уже новым способом производства газобетонных блоков. В чем же причина столь требовательного подхода заводчан к своей продукции, которою при глобальном применении сегодня сборно-монолитно-каркасной технологии строительства домов и так берут очень неплохо? Оказалось, в размерах и форме блока. И это должен быть уже не просто блок, а «сотаблок», отвечающий по своим стандартам мировому уровню.

Старая линия не позволяла избежать отклонений от номинальных размеров. Они составляли 3–4 мм на каждый блок, соответственно все эти отклонения приходилось регулировать раствором. Шов раствора при этом составлял 8 — 12 мм. Это влияло на теплофизические свойства материала: если плотность у газобетона 500 кг на метр кубический, а у раствора 1800 кг на метр кубический то понятно, что коэффициент теплопроводности у блока ниже, а у раствора выше. Соответственно большее количество тепла теряется на шве. Как от этого уйти? Только уменьшением шва, а значит за счет геометрических размеров блока.

Они составляли 3–4 мм на каждый блок, соответственно все эти отклонения приходилось регулировать раствором. Шов раствора при этом составлял 8 — 12 мм. Это влияло на теплофизические свойства материала: если плотность у газобетона 500 кг на метр кубический, а у раствора 1800 кг на метр кубический то понятно, что коэффициент теплопроводности у блока ниже, а у раствора выше. Соответственно большее количество тепла теряется на шве. Как от этого уйти? Только уменьшением шва, а значит за счет геометрических размеров блока.

Для производства новых блоков из газобетона завод приобрел автоклавы с большим давлением. Если сегодня в имеющихся автоклавах давление составляет 8 атмосфер, то в новых оно намного выше — до 14 атмсосфер. При этом достигается более высокие прочностные характеристики. Новые блоки будут иметь меньшую плотность, а значит и вес при сохранении той же прочности. При этом еще и снижается коэффициент теплопроводности материала. Образно говоря, толщина стены будет меньше, а тепла в доме сохранится больше.

Преимущества новой линии бесспорны. Весь вопрос в ее цене. Выбор в пользу импортной линии означал бы большие траты и длительный срок окупаемости. Завод решил использовать собственные наработки и мощную технологическую базу и построить линию своими силами. Большая часть работ была произведена в Перми, составляющие линии, за исключением электроники, запорной арматуры — российского производства. Немалую часть оснастки и оборудования помогли изготовить пермские предприятия, где ПЗСП разместил заказы.

Огромную работу провел ремонтно-механический цех ПЗСП — он изготовил все остальное, что сопутствовало — элементы сопряжения, различные дозаторы, мешалки, площадки переходные, а также произвел монтаж линии.

Новая линия производства газобетонных ячеистых блоков была пущена в эксплуатацию 27 ноября 2007 года. Завод получил свой «сотаблок», а на строительных площадках его уже ждут с нетерпением, ведь ОАО «Пермский завод силикатных панелей» — единственный производитель ячеистого бетона на Западном Урале.

У ОАО «ПЗСП» сложились добрые взаимоотношения со многими партнерами. Потребителями продукции завода являются не только предприятия города Перми и Пермского края, но и других регионов России. ОАО «Пермский завод силикатных панелей» наладило межрегиональное партнерство с предприятиями Уфы, Тюмени, Челябинска, Рязани, Ижевска, Екатеринбурга, Кургана, Санкт-Петербурга, Москвы.

Основой добрых партнерских отношений является высокое качество выпускаемой заводом продукции. Оно обусловлено рядом мероприятий, проводимых на заводе. Прежде всего, это сертификация производства. За последние годы философия обеспечения качества на заводе изменилась: если раньше упор делался на организацию простого разбраковочного контроля готовой продукции, то сейчас речь идет о внедрении систем качества, нацеленных в первую очередь на предотвращение брака, а не на преодоление его последствий. Известно, что в среднем устранение дефекта на стадии проектирования обходится в 10 раз дешевле, чем если он обнаружен на производстве. Стоимость устранения того же дефекта у заказчика возрастает еще в 10 раз.

Стоимость устранения того же дефекта у заказчика возрастает еще в 10 раз.

На заводе разработана и внедрена Система Менеджмента качества (СМК). Добровольная сертификация СМК на соответствие требованиям стандарта ГОСТ ИСО 9001 — 2001 становится все более актуальна для организаций строительной отрасли. ПЗСП подтвердил качество выпускаемой продукции сертификатом соответствия требованиям данного стандарта и проводит дальнейшую работу в этом направлении.

Одним из факторов достижения высокого качества является постоянное повышение квалификации работников. С этой целью завод организует обучение специалистов и рабочих в учебных заведениях по программам дополнительного профессионального образования.

На заводе силикатных панелей с апреля 2007 года выходит замечательная газета — «Время ПЗСП». Газета рассчитана на своего, заводского, читателя, но с интересом читается и сторонними людьми — в ней присутствует пульс жизни предприятия. Здесь можно прочитать о технических достижениях завода, о передовиках производства и культурных мероприятиях, о лучших спортсменах и о жизни поселков «правого берега», где проживает большинство работающих, о технике безопасности и об изменениях в премиальных положениях по оплате труда. Но самое главное — о перспективах развития родного предприятия. Разве может найтись на заводе хотя бы один человек, которого бы это не интересовало? От перспектив зависит и жизнь всего коллектива, и каждого работника в отдельности.

Здесь можно прочитать о технических достижениях завода, о передовиках производства и культурных мероприятиях, о лучших спортсменах и о жизни поселков «правого берега», где проживает большинство работающих, о технике безопасности и об изменениях в премиальных положениях по оплате труда. Но самое главное — о перспективах развития родного предприятия. Разве может найтись на заводе хотя бы один человек, которого бы это не интересовало? От перспектив зависит и жизнь всего коллектива, и каждого работника в отдельности.

ОАО «ПЗСП» постоянно ищет пути снижения производственных затрат, снижения себестоимости выпускаемой продукции и, соответственно, увеличения рентабельности и доходности. С этой целью в 2005 году на Пермском заводе силикатных панелей был создан торговый дом ПЗСП. Торговый дом — стопроцентное дочернее предприятие завода. В чем заключалась задача создания подобной структуры? Главное — освободить производство от несвойственных ему функций маркетинга, реализации и рекламного продвижения товара на рынок. Все эти функции принял на себя торговый дом. Поэтому основными отделами торгового дома стали отделы продаж и маркетинга.

Все эти функции принял на себя торговый дом. Поэтому основными отделами торгового дома стали отделы продаж и маркетинга.

Отдел продаж заключает договоры на поставку продукции, отслеживает выполнение договорных обязательств, оформляет документы на отгрузку продукции. Составляет планы продаж на месяц, квартал, год. По этим планам определяется загруженность всех производств и выполнение финансовых показателей ПЗСП.

Отделом маркетинга разрабатывается концепция ведения бизнеса предприятия на рынках сбыта строительных материалов, организуются рекламные акции, участие в выставках и ярмарках.

На заводе уверены, что вскоре российские мегаполисы обрастут престижными предместьями, где найдется место и роскошным особнякам, и скромным коттеджам. Готовясь к буму «малоэтажности», архитекторы Пермского завода силикатных панелей разработали уже около трех десятков проектов загородных особняков, способных удовлетворить любые вкусы. По желанию заказчика в проект могут быть внесены и индивидуальные изменения.

По желанию заказчика в проект могут быть внесены и индивидуальные изменения.

Коттеджи двух-трех этажные. Вместительные — на большую семью — и уютные. Самые востребованные на сегодняшний день дома серии «Маркиз» — как простые четырехкомнатные, так и пятикомнатные с гаражом и мансардой. «Викинги» большие по площади, шестикомнатные, рассчитанные на большую семью. Все коттеджи оригинальны по дизайну и планировке. Имеются и другие типы загородных домов — это «Кентавры», «Русь», «Эдна», «Норд», «Гном», а также таун-хаусы, рассчитанные на двух хозяев.

Загородные дома от ПЗСП доступны не только состоятельным людям. Двух-трех этажная мечта становится явью и для представителей нарождающегося среднего класса. Газобетон относительно не дорогой материал. Экономия возможна и за счет того, что стены из газобетонных блоков можно укладывать в один ряд. Наконец, к строительству вовсе не обязательно привлекать профессионалов. На заводе уверены, что построить дом из газобетона почти так же легко, как собирать детский конструктор «лего».

Структура завода силикатных панелей 2008 года одновременно проста и в тоже время сложна. Проста, потому что работает завод как единый отлаженный механизм, а сложна тем, что включает в себя столько производств и цехов, что в пору о каждом из них писать отдельную книгу.

В последние годы появились в составе завода такие новые подразделения, как служба заказчика, которая ведет всю подготовительную работу к строительству жилых домов, одел недвижимости. Они призваны значительно расширить возможности завода по отведению строительных площадок, реализации продукции, изучению спроса и предложения. А само акционерное общество «Пермский завод силикатных панелей» ведет активную работу по дальнейшему освоению рынка строительства жилья. Это выражается, прежде всего, в увеличении объемов строительства и расширении «географии» работ. В 2007 году, например, ОАО «ПЗСП» сдало 7 жилых домов серии «Э-600», в том числе в Перми: Костычева 17, Транспортная 11, Транспортная 11а, Островского 29/5, а также три пятиэтажных дома в поселке Гамово.

В перспективе акционерного общества — выход за пределы краевого центра и его пригорода. Сейчас ведется проектирование целого микрорайона в поселке Полазна, где ОАО «ПЗСП» приобрело на аукционе значительный участок земли под застройку жилья. Это будет новый современный микрорайон, застроенный десятиэтажными высотками серии «Э-600», каркасными сборно-монолитными домами и, что не исключено, двух-трех этажными коттеджами. Проектный отдел ПЗСП активно работает над проектом застройки микрорайона и не за горами момент забивки первых свай.

В 2001 году завод был назван лучшим предприятием Пермской области по эффективности производства и решению социальных вопросов, а признание первого заводского дома по адресу Транспортная 19 лучшим объектом года за оригинальность планировки квартир и комфортный микроклимат помещений, стало сюрпризом для многих. Следующий год принес предприятию звание «Промышленный лидер Прикамья-2002».

Успехи завода не раз отмечались на всероссийских конкурсах: с 2002 года завод четырежды удостаивался звания лауреата Всероссийского конкурса «На лучшую строительную организацию, предприятие строительных материалов и стройиндустрии». По итогам Пермского городского форума «Персона грата — 2002» руководитель ОАО «Пермский завод силикатных панелей» Н. И. Демкин удостоен сертификата «Директор года — 2001», а завод — дипломом «Лучшее предприятие года по эффективности производства и решению социальных вопросов».

По итогам Пермского городского форума «Персона грата — 2002» руководитель ОАО «Пермский завод силикатных панелей» Н. И. Демкин удостоен сертификата «Директор года — 2001», а завод — дипломом «Лучшее предприятие года по эффективности производства и решению социальных вопросов».

2003 год принес коллективу предприятия звание «Лидер бизнеса Поволжья» за большой вклад в развитие экономики Приволжского федерального округа.

В 2005 году предприятие получило Диплом президиума Российского профсоюза строителей и федерального агентства по строительству и ЖКХ «Лидер строительного комплекса России», а Генеральный директор ОАО » ПЗСП» Н. И. Демкин был награжден медалью ордена «За заслуги перед Отечеством» 2-ой степени. Качество и новаторские подходы в строительстве были неоднократно отмечены дипломами областного конкурса «Лучший объект года». В 2006 году этого звания удостоился жилой комплекс «Пролетарский» в Дзержинском районе Перми, возведенный заводом силикатных панелей.

В 2005 году ОАО «ПЗСП» стал победителем областного конкурса «Лучший объект года» в необычной для себя номинации — «Объекты социального значения». Так была отмечена работа завода по строительству уникального объекта — Храма Иконы Божией матери «Неупиваемая чаша». Генеральный директор ОАО «Пермский завод силикатных панелей» Н. И. Демкин и его заместитель по капитальному строительству С. Н. Южаков были награждены одной из высших наград православной церкви — орденом преподобного Сергия Радонежского.

Завод силикатных панелей стабильно направляет часть прибыли на поддержку бюджетных и образовательных учреждений — осуществляет ремонты помещений, благоустройство территорий. Эта деятельность предприятия была отмечена на областном конкурсе в 2005 году в номинации «Попечитель образования — коммерческая организация».

В арсенале престижных наград ПЗСП также диплом 2-ой международной выставки «Строительство и ремонт- 2005» за высокое качество строительных конструкций, а в 2006 году Пермский завод силикатных панелей по итогам Х Всероссийского конкурса на лучшую строительную организацию вошел в состав «Элиты строительного комплекса России».

Это звание ПЗСП подтвердил и в 2007 году: по итогам 1 Всероссийского конкурса на лучшую строительную, проектную, изыскательскую организацию, на лучшее предприятие строительных материалов и стройиндустрии, принимающих участие в реализации приоритетного национального проекта «Доступное и комфортное жилье — гражданам России», ПЗСП вошел в рейтинг 100 лучших в стране предприятий строительных материалов и стройиндустрии.

Успехи ОАО «Пермский завод силикатных панелей» неоднократно отмечались и международными наградами. Так, в 2001 году по результатам исследования, проведенного независимыми экспертами в рамках международной программы «Партнерство — ради прогресса» Николай Иванович Демкин был удостоен звания «Директор года 2001», а коллектив награжден сертификатом «Золотой стандарт».

Награды предприятия и его руководителей — это, прежде всего, результат взвешенной инженерной политики и активной гражданской позиции. На заводе считают, что задачи власти и бизнеса полностью совпадают в таком вопросе, как желание вернуть людям после нелегких 90-х годов уверенность в завтрашнем дне. Люди, которые работают на заводе силикатных панелей, равно и как остальные пермяки, с каждым годом должны все более укрепляться в этом убеждении и стабильная работа завода должна стать залогом этой уверенности.

Люди, которые работают на заводе силикатных панелей, равно и как остальные пермяки, с каждым годом должны все более укрепляться в этом убеждении и стабильная работа завода должна стать залогом этой уверенности.

Руководство ОАО «ПЗСП» в своей работе следует двум основополагающим принципам: каждый последующий дом, построенный ПЗСП, должен стать лучше предыдущего и то, что делается нами сегодня, должно стать лучше того, что делалось до нас. В этом, наверное, и заключается философия прогресса.

Сегодня акционерное общество «ПЗСП» ставит перед собой задачу — сдавать в квартал один высотный дом, но на будущее ставит перед собой задачи гораздо более широкие. И для этого у него есть все. Но самой главной перспективой видят для себя генеральный директор Н. И. Демкин и дружная команда завода силикатных панелей комплексную застройку Перми красивыми высотными домами, которые объединятся в современные микрорайоны, где будет для людей создана разветвленная инфраструктура: школы, больницы, магазины, спортивные комплексы, детские сады. Где будет удобно и радостно жить и пожилым людям, и молодежи и будут их земляки еще больше любить свою малую Родину — «маленький» поселок Пролетарку, красавицу Пермь и весь наш необъятный Пермский край.

Где будет удобно и радостно жить и пожилым людям, и молодежи и будут их земляки еще больше любить свою малую Родину — «маленький» поселок Пролетарку, красавицу Пермь и весь наш необъятный Пермский край.

Полистиролбетон (прочность и водопоглащение) ВИДЕО

Современное строительство нуждается в материалах, позволяющих в сжатые сроки возводить теплые, экономичные, экологически чистые и пожаробезопасные здания. Среди отвечающих этим требованиям материалов стоит отметить полистиролбетон. По мнению ряда специалистов, на сегодняшний день это практически безальтернативный материал, четко вписывающийся в идеологию теплоэнергосбережения. Полистиролбетон по своим характеристикам значительно опередил пенобетон и газобетон (под этим названием на рынок активно продвигают широко известный со времен СССР газосиликат). В Википедии называются известные недостатки газосиликата (газобетона):

— высокая степень водопоглощения — поэтому при относительной влажности более 60 % его применение ограничено

— сравнительно низкая термостойкость — выше 400 °C газосиликат не используют

http://ru. wikipedia.org/wiki/%D0%93%D0%B0%D0%B7%D0%BE%D1%81%D0%B8%D0%BB%D0%B8%D0%BA%D0%B0%D1%82

wikipedia.org/wiki/%D0%93%D0%B0%D0%B7%D0%BE%D1%81%D0%B8%D0%BB%D0%B8%D0%BA%D0%B0%D1%82

В интернете даже выложено видео с говорящим названием «газобетон-промокашка». На нём наглядно видно — насколько сильно и активно газосиликат набирает воду.

В сухом состоянии полистиролбетон, пено- и газобетон (газосиликат) мало отличаются по теплопроводности. Но разница становится ощутимой при повышении влажности. Коэффицент теплопроводности пено- и газобетона возрастает на 20% при влажности материала 12% и вдвое — при влажности 20%, тогда как у полистиролбетона теплопроводность увеличивается очень мало. Это связано с тем, что полистиролбетон практически не набирает влагу. В разных условиях эксплуатации блок из полистиролбетона впитывает всего 4-8% влаги; в отличие от блоков из пено- и газобетона (газосиликата) он может храниться под открытым небом, зимовать под снегом и мокнуть под дождем. Кубик из полистиролбетона может неограниченно долго плавать на поверхности воды, не погружаясь, как сухая дощечка. При этом полистиролбетон паропроницаем!

При этом полистиролбетон паропроницаем!

Полистиролбетон не только удовлетворяет требованиям к прочности на сжатие, но и выдерживает нагрузки на изгиб, выгодно отличаясь этим от своих соперников. Благодоря этому свойству блоки не колются при транспортировке и падении. В отличие от блоков из пено- и газобетона полистиролбетонные блоки прекрасно поддаются механической обработке.

К тому же полистиролбетон обладает высокой морозостойкостью и выдерживает более 75 циклов замораживания. Пенобетон имеет морозостойкость 25 циклов, газобетон — 35 циклов

В приведённом ролике наши питерские коллеги проводят наглядные испытания на прочность и хрупкость газобетона и полистиролбетона

адрес видео http://www.polistirolbeton.spb.ru/video.html

http://www.new-era-ast.ru/%D1%81%D1%80%D0%B0%D0%B2%D0%BD%D0%B5%D0%BD%D0%B8%D0%B5.html

газобетон автоклавного производства

Автоклавный газобетон — Википедия

Затем его разрезают струнами на блоки или панели и помещают в автоклавную камеру в течение 12 часов.

Газобетон — Википедия

За изобретённый газобетон иной метод производства газобетона

View MoreПроизводство автоклавного газобетона: процесса изготовления

Производство автоклавного газобетона: поэтапный разбор процесса изготовления и оценка результатов. Производство газоблока. Газобетон – один

View MoreПРОИЗВОДСТВО АВТОКЛАВНОГО ГАЗОБЕТОНА: описание

Базовая химия и нефтехимия. ПРОИЗВОДСТВО АВТОКЛАВНОГО ГАЗОБЕТОНА: описание производственного цикла. Газобетон автоклавного способа

View MoreЗавод «МассивЪ»

Завод «Массивъ» — это первое в Крыму специализированное предприятие по производству автоклавного газобетона. Автоматизированные линии

View MoreТехнология изготовления автоклавного газобетона | gazobeton.org

Газобетон – это легкий искусственный материал, полученный в результате твердения поризованной смеси, состоящей из гидравлических вяжущих

View MoreПроизводство автоклавного газобетона — Sunlong

Производство автоклавного газобетона. Общая информация. Оборудование из Китая для производства газобетонных блоков в автоклаве.

Общая информация. Оборудование из Китая для производства газобетонных блоков в автоклаве.

Технология производства газобетона — Легкие Бетоны

Автоклавная обработка газобетона производится не только для того, на малом производстве или изготовление газобетона автоклавного своими

View MoreАвтоклавный газобетон — Википедия

Затем его разрезают струнами на блоки или панели и помещают в автоклавную камеру в течение 12 часов.

View MoreПроизводство автоклавного газобетона: процесса изготовления

Производство автоклавного газобетона: поэтапный разбор процесса изготовления и оценка результатов. Производство газоблока. Газобетон – один

View MoreПРОИЗВОДСТВО АВТОКЛАВНОГО ГАЗОБЕТОНА: описание

Базовая химия и нефтехимия. ПРОИЗВОДСТВО АВТОКЛАВНОГО ГАЗОБЕТОНА: описание производственного цикла. Газобетон автоклавного способа

View MoreЗавод «МассивЪ»

Завод «Массивъ» — это первое в Крыму специализированное предприятие по производству автоклавного газобетона. Автоматизированные линии

Автоматизированные линии

Технология изготовления автоклавного газобетона | gazobeton.org

Газобетон – это легкий искусственный материал, полученный в результате твердения поризованной смеси, состоящей из гидравлических вяжущих

View MoreПроизводство автоклавного газобетона — Sunlong

Производство автоклавного газобетона. Общая информация. Оборудование из Китая для производства газобетонных блоков в автоклаве.

View MoreТехнология производства автоклавного газобетона — Байкальский

Отличительной особенностью производства качественного газобетона является обработка строительных блоков в автоклаве. Автоклавирование

View MoreТехнология производства автоклавного газобетона — HESS AAC

Описание и схема технологии производства автоклавного газобетона и газобетонных блоков.

View Moreавтоклавного ячеистого бетона блок з

Ячеистый бетон — Википедия

Блоки различного размера из автоклавного ячеистого бетона (газобетон). Ячеистый бетон — искусственный пористый строительный материал на основе

Ячеистый бетон — искусственный пористый строительный материал на основе

Автоклавный газобетон — Википедия

Автоклавный газобетон (АГБ), Autoclaved aerated concrete (AAC), также известный как автоклавный ячеистый бетон, автоклавный легкий бетон, Продукты автоклавного газобетона включают блоки, стеновые панели, напольные

View MoreБлоки из ячеистого бетона автоклавного твердения: виды

Блоки из ячеистого бетона автоклавного твердения отличаются прочностью, здания из них — долговечны и комфортны. Благодаря характеристикам

View MoreВиды ячеистых бетонов — типы, классификация, особенности

Ячеистый пенобетон изготавливается при зданий, гост на ячеистый бетон для обоих видов также один. условиях, то есть автоклавный.

View MoreКаталог Блоки из ячеистых бетонов стеновые СТБ 1117-98 ОАО

Блоки из ячеистого бетона производства Филиал №3 «Минский комбинат силикатных изделий» ОАО ПРОИЗВОДСТВА, автоклавный, неавтоклавный.

Купить автоклавный ячеистый бетон — цены, плотность газобетона

Автоклавный газобетон представляет собой ячеистый бетон, который Минимальная рекомендованная цена на блоки плотностью D500 и D400

View MoreЯчеистый бетон: купить ячеистые блоки автоклавного твердения

Компания PORITEP предлагает купить ячеистый бетон автоклавного твердения по ценам производства. У нас широкий выбор качественных ячеистых

View MoreГазобетон — Инси-блок — Завод Автоклавного Газобетона

Завод Автоклавного Газобетона производитель газобетона автоклавного твердения массового производства на немецкой автоматизированной линии.

View MoreЯчеистый бетон YTONG. Блоки из ячеистого бетона по цене

Ячеистый бетон давно известен в нашей стране и пользуется заслуженной промышленного производства газобетона автоклавного твердения.

View MoreЯчеистый бетон — Википедия

Блоки различного размера из автоклавного ячеистого бетона (газобетон). Ячеистый бетон — искусственный пористый строительный материал на основе

Ячеистый бетон — искусственный пористый строительный материал на основе

Автоклавный газобетон — Википедия

Автоклавный газобетон (АГБ), Autoclaved aerated concrete (AAC), также известный как автоклавный ячеистый бетон, автоклавный легкий бетон, Продукты автоклавного газобетона включают блоки, стеновые панели, напольные

View MoreБлоки из ячеистого бетона автоклавного твердения: виды

Блоки из ячеистого бетона автоклавного твердения отличаются прочностью, здания из них — долговечны и комфортны. Благодаря характеристикам

View MoreВиды ячеистых бетонов — типы, классификация, особенности

Ячеистый пенобетон изготавливается при зданий, гост на ячеистый бетон для обоих видов также один. условиях, то есть автоклавный.

View MoreКаталог Блоки из ячеистых бетонов стеновые СТБ 1117-98 ОАО

Блоки из ячеистого бетона производства Филиал №3 «Минский комбинат силикатных изделий» ОАО ПРОИЗВОДСТВА, автоклавный, неавтоклавный.

Купить автоклавный ячеистый бетон — цены, плотность газобетона

Автоклавный газобетон представляет собой ячеистый бетон, который Минимальная рекомендованная цена на блоки плотностью D500 и D400

View MoreЯчеистый бетон: купить ячеистые блоки автоклавного твердения

Компания PORITEP предлагает купить ячеистый бетон автоклавного твердения по ценам производства. У нас широкий выбор качественных ячеистых

View MoreГазобетон — Инси-блок — Завод Автоклавного Газобетона

Завод Автоклавного Газобетона производитель газобетона автоклавного твердения массового производства на немецкой автоматизированной линии.

View MoreЯчеистый бетон YTONG. Блоки из ячеистого бетона по цене

Ячеистый бетон давно известен в нашей стране и пользуется заслуженной промышленного производства газобетона автоклавного твердения.

View MoreYtong

Ytong (официальное написание YTONG , [ˈyːtɔŋ]) — торговая марка компании Xella в Дуйсбурге для стеновых блоков из газобетона. Ytong используется самой Xella, а в некоторых странах, таких как Б. Израиль [1] и Турция [2] произведены лицензиатами. Название происходит от шведского Yxhults ånghärdade gasbetong и означает пропаренный газобетон от Yxhult [3] .

Ytong используется самой Xella, а в некоторых странах, таких как Б. Израиль [1] и Турция [2] произведены лицензиатами. Название происходит от шведского Yxhults ånghärdade gasbetong и означает пропаренный газобетон от Yxhult [3] .

история

В результате Первой мировой войны в Швеции временами ощущалась острая нехватка электроэнергии. Поскольку в стране почти не было собственных источников энергии, правительство ужесточило нормы по теплоизоляции. Шведские ученые с 1918 года работали над созданием нового строительного материала, который должен был сочетать высокую теплоизоляцию с низким потреблением энергии при производстве. Другие желательные свойства заключались в том, что он не должен гнить и не воспламеняться.

В 1923 году архитектор и исследователь Аксель Эриксон нашел способ производства такого строительного материала в Стокгольмском техническом университете. Из смеси извести, металлического порошка и сланца он изготовил под паровым твердением первый раз так называемый газобетон (ныне газобетон). Этот процесс можно считать удачным сочетанием процесса производства силикатного кирпича и уже применяемого в производстве пенобетона. Силикатный кирпич, паровой твердеющий строительный блок, в то время уже был установлен, а еще «новый» пенобетон, пенобетон нормальный, страдал недостатком прочности.Основной владелец компании с ограниченной ответственностью Yxhult Stenhuggeri Aktiebolag, которая была основана в Кумле, Швеция, в 1879 году и до настоящего времени занималась добычей крупных месторождений известняка возле Иксхульта, Карл Август Карлен, увидел большие возможности в новом процессе. Вот почему он получил лицензию на производство в 1928 году и впоследствии вложил значительную часть своих активов в преобразование каменной кладки в завод по производству ячеистого бетона, чтобы промышленное производство могло начаться в 1929 году.

Этот процесс можно считать удачным сочетанием процесса производства силикатного кирпича и уже применяемого в производстве пенобетона. Силикатный кирпич, паровой твердеющий строительный блок, в то время уже был установлен, а еще «новый» пенобетон, пенобетон нормальный, страдал недостатком прочности.Основной владелец компании с ограниченной ответственностью Yxhult Stenhuggeri Aktiebolag, которая была основана в Кумле, Швеция, в 1879 году и до настоящего времени занималась добычей крупных месторождений известняка возле Иксхульта, Карл Август Карлен, увидел большие возможности в новом процессе. Вот почему он получил лицензию на производство в 1928 году и впоследствии вложил значительную часть своих активов в преобразование каменной кладки в завод по производству ячеистого бетона, чтобы промышленное производство могло начаться в 1929 году.

Новый камень первоначально продавался под названием Yxhults. Ånghärdade Gasbetong .Сочетание небольшого удельного веса с относительно высокой прочностью на сжатие и возможностью простой обработки — материал режется так же легко, как дерево, — сделали новый камень быстро популярным. Первоначальное название было сокращено до Ytong и зарегистрировано как торговая марка в 1940 году, что сделало ее первой в мире зарегистрированной маркой строительных материалов. В 1960 году был разработан блок плана Ytong, крупноформатный кирпич с высокой точностью размеров, который можно было укладывать на тонкослойный раствор. В Германии этот процесс получил дальнейшее развитие в 1958 году Райнхардом Либеновым и Манфредом Меннингом.

Первоначальное название было сокращено до Ytong и зарегистрировано как торговая марка в 1940 году, что сделало ее первой в мире зарегистрированной маркой строительных материалов. В 1960 году был разработан блок плана Ytong, крупноформатный кирпич с высокой точностью размеров, который можно было укладывать на тонкослойный раствор. В Германии этот процесс получил дальнейшее развитие в 1958 году Райнхардом Либеновым и Манфредом Меннингом.

наличие

В настоящее время для производства Ytong используют кварцевый песок, известь, цемент, воду с добавлением небольшого количества алюминиевой пудры или пасты (подробнее см. статью о газобетоне). Алюминиевый порошок служит в качестве пропеллента (порообразующего агента), который имеет эффект, аналогичный разрыхлителю в тесте для тортов: сырая смесь создает многочисленные крошечные автономные воздушные карманы. Смесь сначала заливают в большие сырцовые формы. После предварительного затвердевания полутвердые необработанные блоки нарезаются на нужные форматы и подвергаются паровой закалке при температуре ок. 190 градусов Цельсия под давлением 12 бар.

190 градусов Цельсия под давлением 12 бар.

Компания Ytong была приобретена в 2001 году компанией Xella International (ранее Haniel-Bau-Industrie), базирующейся в Дуйсбурге, у английской RMC Group (более известной как «Readymix»). Нынешним владельцем люксембургского холдинга Xella International Holdings является финансовый инвестор Lone Star, который в 2017 году приобрел контрольный пакет Xella Group у двух частных инвестиционных компаний PAI Partners (Франция) и Goldman Sachs Capital Partners (США) [4]. ] , который Xella Group от Haniel в сентябре 2008 года.

Годовой объем производства Ytong в Германии в 2005 году составил почти 7 миллионов кубических метров, которые производились примерно на 32 производственных площадках. Это количество соответствует потребности в камне для примерно 125 000 домов на одну семью. Более половины производимого в Германии газобетона продает Xella под торговой маркой Ytong, остальное производят и продают Porit, H+H International, Wüpor, Greisel, Solbet, Hansa-Domapor и Lemga. В Австрии газобетон продается почти исключительно компанией Ytong и производится на заводе Xella в Лоосдорфе недалеко от Мелька, на котором занято около 80 сотрудников.

В Австрии газобетон продается почти исключительно компанией Ytong и производится на заводе Xella в Лоосдорфе недалеко от Мелька, на котором занято около 80 сотрудников.

литература

- Энн Китч, Ян Бак-Эмден, Клаус Циммерманн; Юрген Рерманн (фотограф): Ytong Газобетон. Бренд творит историю , Xella International, Дуйсбург, 2012 г., ISBN 978-3-00-038143-0 .

- Катрин Анкеле, Майкл Штайнфельдт: Оценка жизненного цикла для типичных применений продуктов YTONG (= Серия публикаций IÖW , том 105), от имени YTONG AG: Институт эколого-экономических исследований IÖW, Берлин, 1996 г., ISBN 3-932092- 01-5 .

- Документы по планированию жилищного строительства , Ytong AG, Мюнхен, 1991, OCLC 258329746.

- Вольфганг Райхель: YTONG-Handbuch: Gasbeton; Планирование, строительство и применение . 2-е издание, Бауверлаг, Висбаден / Берлин, 1974 г., ISBN 3-7625-0384-2 .

источники

- ↑ блоки, от пола до пола, наружные строительные материалы | Итунг.

Проверено 28 августа 2019 г..

Проверено 28 августа 2019 г.. - ↑ Итонг | Ведущий бренд в отрасли газобетона. Абгеруфен, 28 августа 2019 г. .

- ↑ http://faql.de/etymologie.html внизу в разделе «Имена фирм, Marken u. А. « Значение слова и этимология. In: Немецкий язык — вопросы и ответы. Проверено 23 августа 2012 г. ( названий компаний, товарных знаков и т. д., раздел внизу страницы).

- ↑ RP ONLINE: Идеальная продажа: американский финансовый инвестор Lone Star приобретает производителя строительных материалов Xella. Проверено 28 августа 2019 г..

Веб-ссылки

Блок | Керамика Вики | Фэндом

Чтобы узнать о других значениях, см. Кирпич (значения).

Архив:Бетонная стена.jpgСтарая кирпичная стена на английской связке , уложенная чередующимися рядами из перемычек и подрамников.

Кирпич A представляет собой блок из керамического материала, используемый в каменной кладке, уложенный с использованием раствора.

История[]

Архив: Избирательная база Трирской базилики.jpg Римская базилика Константина в Трире, Германия, построенная в 4 веке из обожженного кирпича в качестве зала для аудиенций Константина I. [ citation required ] Они были найдены в Чайёню, месте, расположенном в верховьях Тигра, и на юго-востоке Анатолии недалеко от Диярбакыра. Другие более поздние находки, датированные между 7000 и 6395 годами до нашей эры, происходят из Иерихона и Чатал-Хююка. Судя по археологическим данным, изобретение обожженного кирпича (в отличие от гораздо более раннего сырцового кирпича, высушенного на солнце) произошло примерно в третьем тысячелетии до нашей эры на Ближнем Востоке.Будучи гораздо более устойчивым к холодным и влажным погодным условиям, кирпич позволял строить постоянные здания в регионах, где более суровый климат не позволял использовать сырцовые кирпичи. Кирпичи обладают дополнительным преимуществом в тепле, так как медленно накапливают тепловую энергию солнца в течение дня и продолжают выделять тепло в течение нескольких часов после захода солнца.

Древние египтяне и цивилизация долины Инда также широко использовали сырцовый кирпич, что можно увидеть, например, в руинах Буэна, Мохенджо-Даро и Хараппы.В цивилизации долины Инда все кирпичи соответствовали размерам в идеальном соотношении 4:2:1. [ цитирование требуется ]

[Древняя ступа Джетаванарамайя в Анурадхапуре, Шри-Ланка является одним из крупнейших кирпичных сооружений в мире

Archivo:LandshutStMartin01.jpgСамая высокая в мире кирпичная башня церкви Св. Мартина, Ландсхут, завершено в 1500 г.

В шумерские времена подношения еды и питья преподносились «Костяному богу», который «представлялся в ритуале первым кирпичом.Совсем недавно раствор для фундамента собора Святой Софии в Стамбуле смешивали с «отваром из ячменя и коры вяза» и священными мощами, сопровождаемыми молитвами, помещали между каждыми 12 кирпичами.

Римляне использовали обожженный кирпич, а римские легионы, которые управляли мобильными печами, принесли кирпичи во многие части империи. Римские кирпичи часто маркируются клеймом легиона, который руководил их производством. Например, использование кирпича в Южной и Западной Германии восходит к традициям, уже описанным римским архитектором Витрувием.

Римские кирпичи часто маркируются клеймом легиона, который руководил их производством. Например, использование кирпича в Южной и Западной Германии восходит к традициям, уже описанным римским архитектором Витрувием.

В досовременном Китае производство кирпича было работой скромного и неквалифицированного ремесленника, но мастера печи уважали как ступеньку выше последнего. [1] Ранние описания производственного процесса и методов остекления, используемых для кирпичей, можно найти в руководстве плотника династии Сун Yingzao Fashi , опубликованном в 1103 году правительственным чиновником Ли Цзе, которому было поручено наблюдать за общественными работами. для строительного агентства центрального правительства. Историк Тимоти Брук пишет о производственном процессе в Китае времен династии Мин (с помощью наглядных иллюстраций из энциклопедического текста Tiangong Kaiwu , опубликованного в 1637 году):

Архив: Шебли2.jpgКирпичная кладка башни Шебели в Иране демонстрирует мастерство XII века

.

..мастер печи должен был убедиться, что температура внутри печи остается на уровне, при котором глина мерцает цветом расплавленного золота или серебра. Он также должен был знать, когда гасить печь водой, чтобы получить глазурь на поверхности. На анонимных рабочих легли менее квалифицированные этапы производства кирпича: смешивание глины и воды, вождение быков по смеси, чтобы превратить ее в густую пасту, зачерпывание пасты в стандартные деревянные рамки (для производства кирпича примерно 42 сантиметра в длину, 20 сантиметров в ширину). , толщиной 10 сантиметров), сглаживание поверхностей проволочной дужкой, снятие их с рам, печать лицевых и оборотных сторон штампами, указывающими, откуда кирпичи и кто их сделал, загрузка печей топливом (вероятнее всего, дровами). чем уголь), укладывая кирпичи в печь, извлекая их для охлаждения, пока печи еще горячие, и связывая их в поддоны для транспортировки.Это была горячая, грязная работа. [2]

Идея подписывать свое имя на своей работе и обозначать место, где был сделан продукт — в данном случае, кирпичи — не была чем-то новым для эпохи Мин и не имела ничего общего с тщеславием. [3] Еще во времена династии Цинь (221 г. до н.э. – 206 г. до н.э.) правительство требовало от кузнецов и оружейников выгравировать свои имена на оружии, чтобы отследить происхождение оружия, чтобы их оружие не оказалось иметь более низкое качество, чем стандарт, требуемый правительством. [4]

В 12 веке кирпичи из Северной Италии были повторно завезены в Северную Германию, где возникла самостоятельная традиция. Его кульминацией стала так называемая кирпичная готика, уменьшенный стиль готической архитектуры, который процветал в Северной Европе, особенно в регионах вокруг Балтийского моря, где нет природных каменных ресурсов. Кирпичные готические здания, построенные почти исключительно из кирпича, можно найти в Дании, Германии, Польше и России.

В эпоху Возрождения и барокко стены из видимого кирпича были непопулярны, а кирпичная кладка часто покрывалась штукатуркой.Только в середине 18 века видимые кирпичные стены вновь обрели некоторую популярность, о чем свидетельствует, например, голландский квартал Потсдама.

Дом в Чили в Гамбурге, Германия

Перевозка сыпучих строительных материалов, таких как бумага, на большие расстояния была редкостью до появления каналов, железных дорог, дорог и грузовых автомобилей. До этого времени кирпичи обычно изготавливались как можно ближе к месту их предполагаемого использования.Было подсчитано, что в Англии восемнадцатого века перевозка кирпичей на лошадях и телегах на десять миль (16 км) по существовавшим тогда плохим дорогам могла более чем удвоить их цену.

Кирпичи часто использовались даже там, где был доступен камень, из соображений скорости и экономии. Здания промышленной революции в Великобритании были в основном построены из кирпича и дерева из-за возникшего беспрецедентного спроса. Опять же, во время строительного бума девятнадцатого века в городах восточного побережья Бостона и Нью-Йорка, например, по этим причинам в строительстве часто использовался кирпич местного производства, а не коричневый камень из Нью-Джерси и Коннектикута.

Возникшая в конце 19-го века тенденция строительства офисов вверх вытеснила кирпич в пользу литого и кованого железа, а затем стали и бетона. Некоторые ранние «небоскребы» были построены из каменной кладки и демонстрировали ограниченность материала — например, здание Монаднок в Чикаго (открытое в 1896 г.) построено из каменной кладки и имеет высоту всего семнадцать этажей, а грунтовые стены имеют толщину почти любой выше привел бы к чрезмерной потере внутреннего пространства на нижних этажах.Кирпич был возрожден для высоких сооружений в 1950-х годах после работы Швейцарского федерального технологического института и Исследовательского центра строительства в Уотфорде, Великобритания. Этим методом были получены восемнадцатиэтажные строения с несущими стенами толщиной не более одного кирпича (150–225 мм). Этот потенциал не был полностью раскрыт из-за простоты и скорости строительства из других материалов, в конце 20-го века кирпич использовался только в малоэтажных или средних постройках или в качестве тонкой декоративной облицовки зданий из бетона и стали или для внутренних ненесущих стен.

Методы изготовления[]

Archivo:BrickMakingTurnOfTheCentury.jpgПроизводство кирпича в начале ХХ века.

Кирпичи могут быть изготовлены из глины, сланца, мягкого сланца, силиката кальция, бетона или из добытого камня.

Глина является наиболее распространенным материалом, при этом современные глиняные кирпичи формируются одним из трех процессов: мягким шламом, сухим прессованием или экструдированием.

В 2007 году был изобретен новый тип кирпича на основе летучей золы, побочного продукта угольных электростанций.

Глиняные кирпичи[]

Метод мягкого бурового раствора является наиболее распространенным, так как он наиболее экономичен. Он начинается с сырой глины, предпочтительно в смеси с 25-30% песка, чтобы уменьшить усадку. Глину сначала измельчают и смешивают с водой до нужной консистенции. Затем глина прессуется в стальные формы с помощью гидравлического пресса. Затем формованная глина обжигается («обжигается») при температуре 900–1000 ° C для достижения прочности.

Рельсовые печи[]

Кирпичный мастер коса у печи возле Нгкобо в бывшем Транскее в 2007 году.

В современных кирпичных заводах это обычно делается в туннельной печи непрерывного действия, в которой кирпичи медленно перемещаются через печь на конвейерах, рельсах или печных вагонетках для достижения однородности для всех кирпичей. В кирпичи часто добавляют известь, золу и органические вещества для ускорения горения.

Траншейные печи Быка[]

В Пакистане и Индии производство кирпича обычно выполняется вручную. Наиболее распространенным типом используемых там кирпичных печей является Bull’s Trench Kiln (BTK), основанная на конструкции, разработанной британским инженером У.Бык в конце девятнадцатого века.

В подходящем месте выкапывается овальная или круглая траншея шириной 6–9 м, глубиной 2–2,5 м и окружностью 100–150 м. В центре устроена высокая вытяжная труба. Половина или более траншеи заполняется «зелеными» (необожженными) кирпичами, которые укладываются в виде открытой решетки для обеспечения циркуляции воздуха. Решетка закрывается кровельным слоем из готового кирпича.

Решетка закрывается кровельным слоем из готового кирпича.

При эксплуатации новые сырые кирпичи вместе с кровельными кирпичами укладываются на одном конце кирпичной кучи; охлажденные готовые кирпичи снимаются с другого конца для транспортировки.Посередине каменщики создают зону обжига, сбрасывая топливо (уголь, [дрова], масло, мусор и т. д.) через отверстия в крыше над траншеей.

Archivo:Roskilde domkirke west fassade.jpgЗападная сторона собора Роскилле в Роскилле, Дания.

Преимуществом конструкции BTK является гораздо более высокая энергоэффективность по сравнению с печами с зажимным или ковшовым печом. Листовой металл или доски используются для направления воздушного потока через кирпичную решетку таким образом, чтобы свежий воздух поступал сначала через недавно обожженные кирпичи, нагревая воздух, а затем через зону активного горения.Воздух проходит через зону сырых кирпичей (их предварительно нагревают и сушат) и, наконец, выходит из дымохода, где поднимающиеся газы создают всасывание, которое проталкивает воздух через систему. Повторное использование нагретого воздуха дает значительную экономию топлива.

Повторное использование нагретого воздуха дает значительную экономию топлива.

Как и в случае с железнодорожным процессом, описанным выше, процесс BTK является непрерывным. Полдюжины рабочих, работающих круглосуточно, могут обжечь примерно 15 000–25 000 кирпичей в день. В отличие от рельсового процесса, в процессе БТК кирпичи не двигаются. Вместо этого места, в которых кирпичи загружаются, обжигаются и выгружаются, постепенно перемещаются по траншее. [5]

Кирпич сухого прессования[]

Метод сухого прессования аналогичен сырцовому кирпичу, но начинается с гораздо более густой глиняной смеси, поэтому он формирует более точные кирпичи с более острыми краями. Большая сила нажатия и более продолжительное горение делают этот метод более дорогим.

Экструдированный кирпич[]

Для экструдированного кирпича глину смешивают с 10-15% воды (жесткая экструзия) или 20-25% воды (мягкая экструзия). Его продавливают через матрицу, чтобы создать длинный кабель из материала нужной ширины и глубины. Затем он разрезается на кирпичи нужной длины стеной из проволоки. Большинство конструкционных кирпичей изготавливается этим методом, так как в результате получаются твердые плотные кирпичи, а отверстия или другие перфорации могут быть выполнены с помощью штампа. Внедрение отверстий уменьшает необходимый объем глины на протяжении всего процесса с последующим снижением стоимости. Кирпичи легче и проще в обращении, а их тепловые свойства отличаются от полнотелых кирпичей. Нарезанные кирпичи затвердевают путем сушки в течение от 20 до 40 часов при температуре 50-150°C перед обжигом.Тепло для сушки часто является отходящим теплом печи.

Затем он разрезается на кирпичи нужной длины стеной из проволоки. Большинство конструкционных кирпичей изготавливается этим методом, так как в результате получаются твердые плотные кирпичи, а отверстия или другие перфорации могут быть выполнены с помощью штампа. Внедрение отверстий уменьшает необходимый объем глины на протяжении всего процесса с последующим снижением стоимости. Кирпичи легче и проще в обращении, а их тепловые свойства отличаются от полнотелых кирпичей. Нарезанные кирпичи затвердевают путем сушки в течение от 20 до 40 часов при температуре 50-150°C перед обжигом.Тепло для сушки часто является отходящим теплом печи.

Кирпич из силиката кальция[]

Сырье для силикатных кирпичей включает известь, смешанную с кварцем, дробленый кремень или дробленую кремнистую породу вместе с минеральными красителями. Материалы смешивают и оставляют до полного гидратирования извести, затем смесь прессуют в формы и отверждают в автоклаве в течение двух или трех часов, чтобы ускорить химическое отверждение. Готовые кирпичи получаются очень аккуратными и однородными, хотя с острыми краями требуется осторожное обращение, чтобы не повредить кирпич (и каменщика).Кирпич может быть выполнен в различных цветах, обычно используется белый, но может быть получен широкий спектр «пастельных» оттенков.

Готовые кирпичи получаются очень аккуратными и однородными, хотя с острыми краями требуется осторожное обращение, чтобы не повредить кирпич (и каменщика).Кирпич может быть выполнен в различных цветах, обычно используется белый, но может быть получен широкий спектр «пастельных» оттенков.

Кирпичи из летучей золы[]

В мае 2007 года Генри Лю, инженер-строитель на пенсии, объявил, что он изобрел новый кирпич, состоящий из летучей золы и воды, сжатой под давлением 4000 фунтов на квадратный дюйм (27 939 кПа) в течение двух недель. Из-за высокой концентрации оксида кальция в летучей золе кирпич считается «самоцементирующимся». Кирпич упрочняется с помощью воздухововлекающего агента, который улавливает микроскопические пузырьки внутри кирпича, так что он сопротивляется проникновению воды, что позволяет ему выдерживать до 100 циклов замораживания-оттаивания.Поскольку в производственном методе используются побочные продукты, а не глина, а затвердевание происходит под давлением, а не при нагревании, он имеет несколько важных экологических преимуществ. Это экономит энергию, снижает загрязнение ртутью, устраняет необходимость захоронения летучей золы на свалках и стоит на 20% меньше, чем традиционное производство глиняного кирпича. Лю намерен предоставить производителям лицензию на свою технологию в 2008 году. [6] [7]

Это экономит энергию, снижает загрязнение ртутью, устраняет необходимость захоронения летучей золы на свалках и стоит на 20% меньше, чем традиционное производство глиняного кирпича. Лю намерен предоставить производителям лицензию на свою технологию в 2008 году. [6] [7]

Кирпичная скульптура в замке Торнбери, Торнбери, недалеко от Бристоля, Англия.

Дымоходы были возведены в 1514 году.

Влияние на цвет обжига[]

На цвет обожженного глиняного кирпича существенное влияние оказывает химический и минеральный состав сырья, температура обжига и атмосфера в печи. Например, кирпичи розового цвета являются результатом высокого содержания железа, а белые или желтые кирпичи имеют более высокое содержание извести. Большинство кирпичей сгорают до различных красных оттенков, при повышении температуры цвет меняется от темно-красного до пурпурного, а затем до коричневого или серого при температуре около 1300 °C. Кирпич из силиката кальция имеет более широкую гамму оттенков и цветов в зависимости от используемых красителей.

Кирпич из силиката кальция имеет более широкую гамму оттенков и цветов в зависимости от используемых красителей.

Кирпичи, изготовленные из бетона, обычно называются блоками и обычно имеют бледно-серый цвет. Они сделаны из сухого бетона с мелким заполнителем, который формуется в стальных формах путем вибрации и уплотнения либо в «яйцеварке», либо в статической машине. Готовые блоки отверждаются, а не обжигаются с использованием пара низкого давления. Бетонные блоки производятся в гораздо более широком диапазоне форм и размеров, чем глиняные кирпичи, а также доступны с более широким спектром обработки лицевой стороны, некоторые из которых имитируют внешний вид глиняных кирпичей.

Непроницаемая и декоративная поверхность может быть нанесена на кирпич либо с помощью соляной глазури, в которую соль добавляется в процессе обжига, либо с использованием «шликера», представляющего собой глазурный материал, в который погружают кирпичи. Последующий повторный нагрев в печи сплавляет шликер в глазурованную поверхность, составляющую единое целое с кирпичным основанием.

Кирпичи из природного камня имеют ограниченное современное применение из-за их огромной сравнительной массы, вытекающих из этого потребностей в фундаменте, а также трудоемкости и квалифицированного труда, необходимого для их строительства и укладки.Они очень прочные и некоторые считают их более красивыми, чем глиняные кирпичи. Лишь немногие камни подходят для кирпичей. Распространенными материалами являются гранит, известняк и песчаник. Могут использоваться и другие камни (например, мрамор, сланец, кварцит и т. д.), но они, как правило, ограничиваются определенной местностью.

Оптимальные размеры, характеристики и прочность[]

Archivo:Brickpile.jpgКирпич

Для эффективного перемещения и укладки кирпичи должны быть достаточно маленькими и легкими, чтобы каменщик мог поднимать их одной рукой (оставляя другую руку свободной для мастерка).Кирпичи обычно кладут горизонтально, и в результате эффективный предел ширины кирпича устанавливается расстоянием, которое можно удобно провести между большим и указательным пальцами одной руки, обычно около четырех дюймов (около 100 мм). В большинстве случаев длина кирпича примерно вдвое превышает его ширину, около восьми дюймов (около 200 мм) или чуть больше. Это позволяет укладывать кирпичи на связке в конструкцию для повышения ее устойчивости и прочности (пример этого см. на иллюстрации кирпичей, уложенных на английской связке , в начале этой статьи.Стена строится из чередующихся рядов ложков , уложенных вдоль, и перемычек , уложенных поперек. Перемычки связывают стену по ширине.

В большинстве случаев длина кирпича примерно вдвое превышает его ширину, около восьми дюймов (около 200 мм) или чуть больше. Это позволяет укладывать кирпичи на связке в конструкцию для повышения ее устойчивости и прочности (пример этого см. на иллюстрации кирпичей, уложенных на английской связке , в начале этой статьи.Стена строится из чередующихся рядов ложков , уложенных вдоль, и перемычек , уложенных поперек. Перемычки связывают стену по ширине.

Подходящий кирпич для работы можно выбрать по цвету, текстуре поверхности, плотности, весу, впитывающей и пористой структуре, тепловым характеристикам, тепловому и влагодвижению и огнестойкости.

| Стандартный | Имперский | Метрическая система |

|---|---|---|

| Estados Unidos | 8 × 4 × 2¼ дюйма | 203 × 102 × 57 мм |

| Плантилла: Великобритания | 8½ × 4 × 2½ дюйма | 215 × 102. 5 × 65 мм 5 × 65 мм |

| Плантилла:RSA | 8¾ × 4 × 3 дюйма | 222 × 106 × 73 мм |

| Австралия | 9 × 4⅓ × 3 дюйма | 230 × 110 × 76 мм |

В Англии длина и ширина обычного кирпича оставались практически постоянными на протяжении веков, но глубина варьировалась от примерно двух дюймов (около 51 мм) или меньше в прежние времена до примерно двух с половиной дюймов (около 64 мм) совсем недавно.В Соединенных Штатах размеры современных кирпичей обычно составляют около 8 × 4 × 2,25 дюйма (203 × 102 × 57 мм). В Соединенном Королевстве обычный («рабочий») размер современного кирпича составляет 215 × 102,5 × 65 мм (около 8,5 × 4 × 2,5 дюйма), что при номинальном растворном шве 10 мм образует «координацию» или установленный размер 225 × 112,5 × 75 мм, для соотношения 6:3:2.

Некоторые производители кирпича создают новые размеры и формы кирпича, используемого для штукатурки (и, следовательно, невидимого), где присущие ему механические свойства более важны, чем визуальные. [9] Эти кирпичи обычно немного крупнее, но не так велики, как блоки, и обладают следующими преимуществами:

[9] Эти кирпичи обычно немного крупнее, но не так велики, как блоки, и обладают следующими преимуществами:

- Кирпич немного большего размера требует меньше раствора и обработки (меньше кирпичей), что снижает стоимость

- Ребристый наружный слой помогает при оштукатуривании

- Более сложные внутренние полости обеспечивают улучшенную изоляцию при сохранении прочности.

Блоки имеют гораздо больший диапазон размеров. Стандартные согласующие размеры по длине и высоте (в мм): 400×200, 450×150, 450×200, 450×225, 450×300, 600×150, 600×200, 600×225; глубина (рабочий размер, мм) включает 60, 75, 90, 100, 115, 140, 150, 190, 200, 225 и 250.Их можно использовать в этом диапазоне, поскольку они легче глиняных кирпичей. Плотность полнотелого глиняного кирпича составляет около 2 000 кг/м³: ее уменьшают за счет фрогирования, пустотелого кирпича и т. д.; но газобетон автоклавного твердения, даже в виде полнотелого кирпича, может иметь плотность в диапазоне 450–850 кг/м³.

Кирпичи также могут быть классифицированы как сплошные (менее 25 % перфорации по объему, хотя кирпич может быть «рифленым», имеющим углубления на одной из более длинных граней), перфорированные (содержащие узор из маленьких сквозных отверстий кирпича, удаляющего не более 25 % объема), ячеистый (содержащий рисунок отверстий, удаляющих более 20 % объема, но закрытых с одной стороны), или пустотелый (содержащий рисунок крупных отверстий, удаляющих более 25% объема кирпича).Блоки могут быть сплошными, ячеистыми или пустотелыми.

Термин «лягушка», обозначающий углубление на одной из плит кирпича, часто вызывает любопытство относительно его происхождения. Наиболее вероятное объяснение состоит в том, что кирпичники также называют блок, помещаемый в форму для образования углубления, лягушкой. Современные производители кирпича обычно используют пластиковые крестовины, но раньше их делали из дерева. Когда они мокрые и покрыты глиной, они напоминают земноводных лягушек, отсюда и название. Со временем этот термин также стал обозначать отступ, оставленный ими. [ Matthews 2006 ]

Со временем этот термин также стал обозначать отступ, оставленный ими. [ Matthews 2006 ]

Прочность на сжатие кирпича, произведенного в Соединенных Штатах, колеблется от 1000 lbf/in² до 15 000 lbf/in² (от 7 до 105 МПа или Н/мм²) в зависимости от области применения кирпича. В Англии глиняные кирпичи могут иметь прочность до 100 МПа, хотя обычный кирпич для дома может иметь прочность в диапазоне 20–40 МПа.

Использовать[]

Архив: Дикси Хайвей Мейтленд.jpgКирпичный участок старого соединителя Дикси-Хайвэй-Ист-Флорида на западной стороне озера Лили в Мейтленде, Флорида. Он был построен в 1915 или 1916 году, в какой-то момент заасфальтирован и отреставрирован в 1999 году.

Кирпич используется для строительства и мощения. В США было обнаружено, что кирпичная мостовая не выдерживает интенсивного движения, но она снова используется в качестве метода снижения интенсивности движения или в качестве декоративной поверхности в пешеходных зонах. Например, в начале 1900-х годов большинство улиц в городе Гранд-Рапидс, штат Мичиган, были вымощены кирпичом. Сегодня осталось всего около 20 кварталов мощеных улиц (всего менее 0,5% всех улиц в черте города). [10]

Сегодня осталось всего около 20 кварталов мощеных улиц (всего менее 0,5% всех улиц в черте города). [10]

Кирпич также используется в металлургии и стекольной промышленности для футеровки печей. Они имеют различное применение, особенно огнеупорные кирпичи, такие как кремнеземные, магнезиальные, шамотные и нейтральные (хромомагнезитовые) огнеупорные кирпичи. Этот тип кирпича должен иметь хорошую термостойкость, огнеупорность под нагрузкой, высокую температуру плавления и удовлетворительную пористость.Существует большая промышленность по производству огнеупорного кирпича, особенно в Великобритании, Японии и США.

В Соединенном Королевстве кирпич веками использовался в строительстве. До недавнего времени практически все дома строились практически полностью из красного кирпича. Хотя многие дома в Великобритании в настоящее время строятся из смеси бетонных блоков и других материалов, многие дома снаружи облицованы слоем кирпича для эстетической привлекательности.

См. также[]

Плантилла: Викт

Производные термины[]

- кирпич

- Кирпич и раствор

- кирпичи и клики

- сортир кирпичный

- каменщик

- бросить кирпич

- попал в кирпичи

- как кошка на горячем кирпиче

- как тонна кирпичей

- сделать кирпичи без соломы

- сделать кирпичи без соломы

- врезаться в кирпичную стену

- обосрать кирпич

- кирпичи из дерьма

- взять на кирпичи

- поговорить с кирпичной стеной

- толщиной с кирпич

Галерея[]

Примечания[]

- ↑ Брук, 19–20

- ↑ Брук, 20–21.

- ↑ Брук, 22.

- ↑ Брук, 22–23.

- ↑ Агентство по охране окружающей среды Пакистана, Кирпичные печи (файл PDF)

- ↑ Popular Science Magazine, INVENTION AWARDS: A Green Brick, май 2007 г.

- ↑