Автоклавный газобетон: состав, отличие от неавтоклавного

Газобетон является искусственным строительным материалом с наличием пористости внутри. Широко используется в строительстве различных помещений из-за легкости в работе, высокой звукоизоляции, устойчивости к неблагоприятным факторам. В зависимости от способа производства делится на автоклавный и неавтоклавный. Первый тип более востребованный по ряду причин, подробно описанных в данной статье.

Производство

Готовые автоклавные газобетонные блоки получаются вследствие обжигания в специально оборудованных печах, называемых автоклавными. Внутри материал подвергается давлению до 12 атмосфер и температуре около 190 °С. Благодаря такой обработке газоблок твердеет быстрее и становится более прочным, нежели неавтоклавный. При обжиге стройматериал меняет свою молекулярную структуру. В конце газобетон становится похож на вулканическую породу тоберморит.

Перед тем, как использовать неавтоклавные блоки, их выдерживают примерно около одного месяца.

Состав автоклавного газобетона

Пористая структура блочных изделий образовывается за счет сферических пор. Их размер варьируется в промежутка от 1 до 3 мм. Качество стройматериала будет зависеть от равномерности распределения воздушных частиц по площади камня и по типу их закрытости.

Автоклавный газобетон имеет стандартный состав. В сырье входят следующие элементы:

• вещества для связывания: негашеная известь, зола, доменный шлак в гранулах;• портланд цемент;

• кварцевый песок мелкой фракции;

• очищенная вода без присутствия солей;

• Порообразующие вещества: алюминиевая пудра или паста с активным металлом от 90%.

Различные присадки и модификаторы не обязательны к добавлению, однако, значительно улучшают характеристики эксплуатации стройматериала. Гипс препятствует быстрому застеванию раствора, а пудра ускоряет образование пористости в блоке.

Преимущества

Газобетонные блоки автоклавного твердения имеют удобные размеры и укладываются гораздо быстрее, чем обычный строительный кирпич. Газобетон обладает высокой противопожарностью: он не воспламеняется быстро и исключает испарение вредных для человека веществ. Это экологически чистый материал, не способный навредить здоровью.

Газобетон автоклавного твердения обладает следующими особенностями и преимуществами:

- Блоки изготавливают исключительно в условиях крупного производства, с соблюдением идеальных пропорций компонентов, следованием определенным этапам.

- Изделия долгое время не могут заплесневеть, обладают стойкостью к вредоносным бактериям, поскольку производятся на основе минерального сырья.

- Здания из такого стройматериала помогают владельцам хорошо сэкономить на отоплении. Газобетон отлично проводит тепло и сохраняет его.

- Легкий вес существенное облегчает и ускоряет строительные работы.

- Изделие обладает хорошей звукоизоляцией. Идеальное решение для многоквартирных зданий и для помещений, в которых необходимо изолировать посторонние шумы.

Области применения автоклавных блоков

Данный материал очень доступен и популярен, применяется одинаково в массовом и частном строительстве. Из блоков построены многие школы, больницы, различные государственные учреждения. Автоклавный газоблок достаточно крупный, что значительно ускоряет строительный процесс. Газобетон применяется при возведении стен, реставрации зданий, строительстве загородных домов.

Чем отличается от неавтоклавного?

Газоблок автоклавного твердения выгодно отличается по характеристикам от неавтоклавного:

- материал являются искусственно полученным камнем, а неавтоклавные блоки – всего лишь застывшим пористым раствором;

- структура однородна, характеристики и свойства идентичны в любой точке изделия;

- не подвержен деформаций при усадке;

- желаемая прочность получается во время изготовления;

- нарезается специальным оборудованием при помощи специальных струн, чтобы вышел геометрически правильный и точный продукт;

- толщина блока составляет всего 40 см, плотность D400-D500, чего достаточно для высокий показателей прочности и теплозащиты;

- усадка не более 0,4 мм/м;

- период эксплуатации 200 лет, что в 4 раза дольше, чем у неавтоклавного газоблока.

С учетом всех характеристик автоклавный газобетон можно считать отличным и оптимальным выбором для проведения различных строительных работ: от постройки загородного дома до строительства многоэтажных жилых зданий.

Автоклавный и неавтоклавный газобетон — что лучше?

Автоклавные блоки формируются при большой температуре и давлении, неавтоклавные — твердеют при атмосферном давлении или в условиях нагревания. Что лучше и почему?

Главные отличия АВТОКЛАВНОГО и неавтоклавного ГАЗОБЕТОНА:

- Качество. Автоклавные блоки изготавливаются только в заводских условиях. Производить автоклавный газобетон в подпольных условиях невозможно, а неавтоклавный — твердеет в естественной среде, поэтому изготовлять его можно в «кустарных» условиях;

- ГОСТ. Автоклавный газобетон производится согласно ГОСТу 2007 года — ГОСТ 31360-2007, такие блоки имеют сертификат качества.

Клиенты могут быть уверены в качестве покупаемой продукции. Неавтоклавный газобетон изготавливается по ГОСТу 25485-89 и уже долгое время технология и качество не изменяется.

Клиенты могут быть уверены в качестве покупаемой продукции. Неавтоклавный газобетон изготавливается по ГОСТу 25485-89 и уже долгое время технология и качество не изменяется. - Прочность. Ячеистые бетоны изготавливают разной плотности: от 400 до 800 кг/м3 классом. Наш самый ходовой блок является D500, при этом его плотность имеет класс по прочности на сжатие В2,5. Прочность неавтоклавного бетона может быть меньше В1,5, конструкция на таких блоках может не выдержать нагрузки;

- Крепление. Автоклав значительно повышает прочность газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентиляционные фасады;

Неавтоклавные блоки дают большую усадку, она достигает до 0,23— 0,34 мм/м. Это может сильно повлиять на конструкцию здания;

Неавтоклавные блоки дают большую усадку, она достигает до 0,23— 0,34 мм/м. Это может сильно повлиять на конструкцию здания;- Экологичность. Мы не устанем говорить, что наш автоклавный газобетон полностью экологичный материал. Микроклимат в постройке из автоклавных блоков можно сравнивать с климатов деревянного дома. Газобетон изготавливается из материального сырья, поэтому он не поддается гниению. А его способность регулировать влажность, исключает вероятность появления плесени и грибков. В составе неавтоклавного газобетона чаще всего добавляют смесь шлаков и золы. В результате химической реакции, полученный состав выделяет сферические поры;

- Геометрия. Точность геометрии блоков из автоклава регулируется современным ГОСТом. Геометрия неавтоклавный блоков разнородна. Блоки начинают крошиться и скалываться;

- Теплоизоляция. По сравнению с неавтоклавными блоками и кирпичом, автоклавный газобетон обладает на 30% лучшим показателем по теплоизоляции.

Давайте подведем итоги:

- Неавтоклавные блоки дешевле, чем бетон из автоклава;

- Газобетонные блоки автоклавного твердения отличаются физико-механическими свойствами

- Богатый выбор марок по прочности. Прочность автоклавных газоблоков выше в полтора-два раза неавтоклавных материалов;

- Производят автоклавные блоки только на современных заводах;

- Автоклавные блоки лишены такого недостатка, как усадка;

- Соответствие параметров ровности автоклавных блоков;

- Блоки из автоклава абсолютно экологичны.

Как мы видим, автоклавный газобетон превосходит неавтоклавный практически по всем показателям. На нашем заводе ПТЖБ изготавливаются газоблоки из автоклава. Только так мы можем быть уверенны в качестве своих изделий. Здания из таких блоков получаются более прочные, а постройка проходит легче и проще.

Автоклавный газобетон – отличия от неавтоклавного

В связи с постоянно возрастающей популярностью газобетона, данная строительная продукция обрастает всё большим количеством мифов. Кто-то прочит ему 100-летний срок эксплуатации, кто-то, напротив, рассказывает о личном негативном опыте использования. Давайте во всем разберемся сами.

Кто-то прочит ему 100-летний срок эксплуатации, кто-то, напротив, рассказывает о личном негативном опыте использования. Давайте во всем разберемся сами.

В Европе из газобетона начали строить примерно в середине XX века, в нашей же стране массовый выпуск газоблоков стали налаживать лишь в 90-х. Вот почему миф о 100-летнем сроке домов остается пока лишь мечтой – материалу еще слишком мало лет, чтобы подтвердить или опровергнуть подобные заявления о долговечности. Тем не менее, европейские дома с 50-70-летним «стажем» доказывают и то, что дома из газобетона не рушатся через год-другой.

Впрочем, определенные опасения сомневающихся потребителей могут быть основаны на путанице: дело в том, что существует две технологии изготовления строительных блоков из ячеистого бетона:

- Автоклавный – включающий термическую обработку блоков из специальной смеси на основе цемента в автоклавах под высоким давлением.

- Неавтоклавный – по этой технологии, отвердевание бетонной смеси происходит в естественных условиях, а потому полученные газоблоки значительно менее прочные, поры с воздухом рассредоточены неравномерно, и потому постройки приходится дополнительно утеплять в целях предотвращения теплопотерь.

Отличия автоклавного газобетона от неавтоклавного не только в более высоком коэффициенте прочности: неавтоклавный материал имеет более слабые показатели влагостойкости, менее точную геометрию, подвержен более серьезной усадке. Кроме того, неавтоклавный газобетон не любит несущей нагрузки, плохо держит крепёж, склонен раскрашиваться при сверлении и т.д. Главным его преимуществом является простота изготовления в домашних условиях и низкая стоимость. Но для строительства на десятилетия следует выбирать газобетон автоклавного твердения.

Как делают газобетонные блоки автоклавного твердения?Процесс производства начинается с приготовления «бетонного теста» — смеси кварцевого песка, извести, цемента, гипса, воды и алюминиевой пудры (в качестве порообразователя). Алюминиевая пудра, взаимодействуя с известью, действует на жидкий раствор из перемолотых и перемешанных компонентов, как дрожжи. Порядок добавления элементов строго регламентирован, отступление от технологии изготовления не допускается.

Алюминиевая пудра, взаимодействуя с известью, действует на жидкий раствор из перемолотых и перемешанных компонентов, как дрожжи. Порядок добавления элементов строго регламентирован, отступление от технологии изготовления не допускается.

Когда «тесто» готово, его переливают в специальные длинные формы и отправляют в особые камеры для созревания. Здесь около 3-4 часов при постоянной температуре порядка 35-40 градусов раствор должен подниматься, увеличиваться в объёме, за счет образования пор, заполненных воздухом. Процесс происходит под влиянием активного выделения водорода и весьма сходен с приготовлением пирогов из дрожжевого теста. Именно благодаря наполненности воздухом, газобетон получает высокие теплоизоляционные свойства. Также в процессе созревания происходит формообразование будущих газоблоков, предварительное выравнивание поверхностей в опалубке.

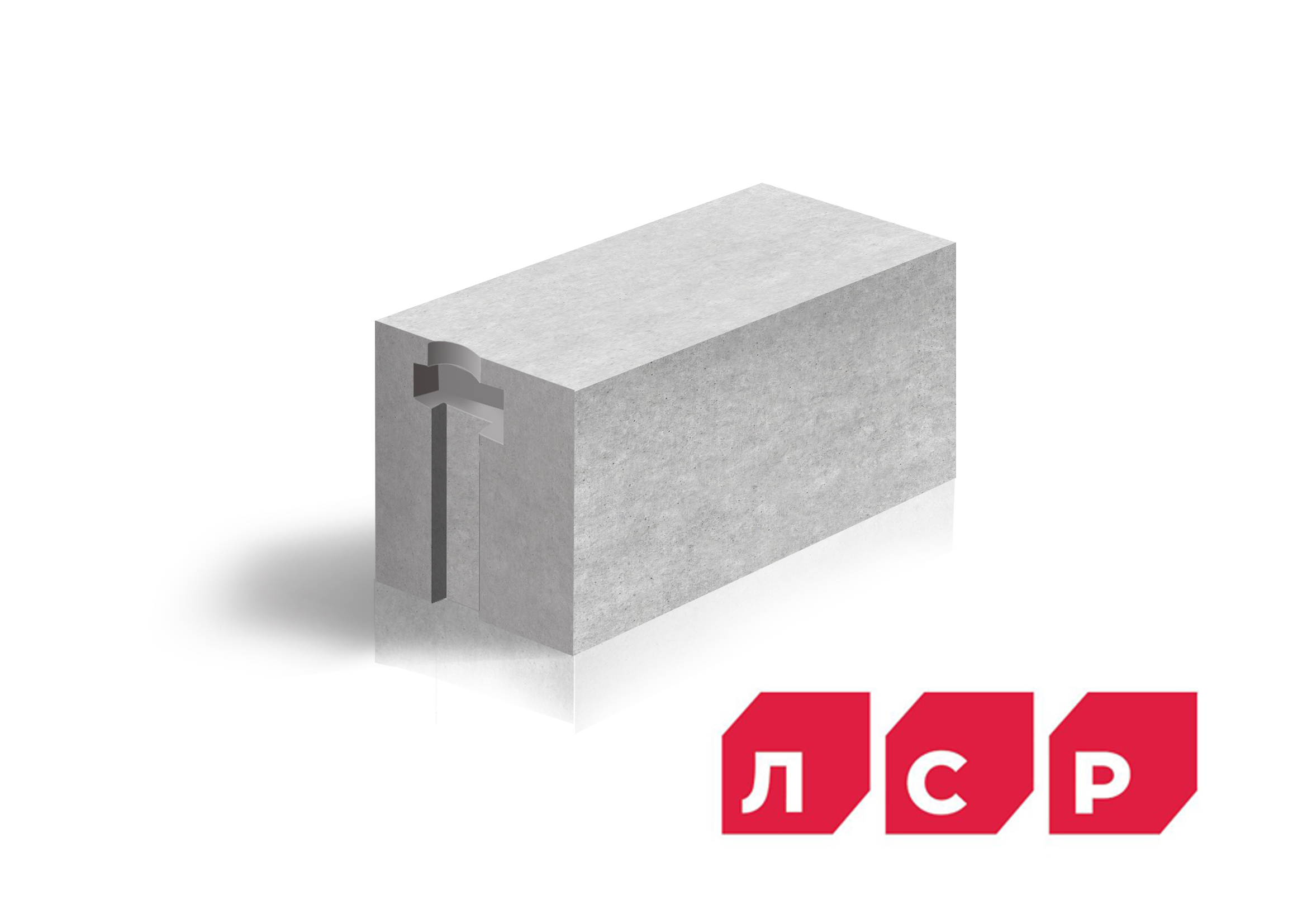

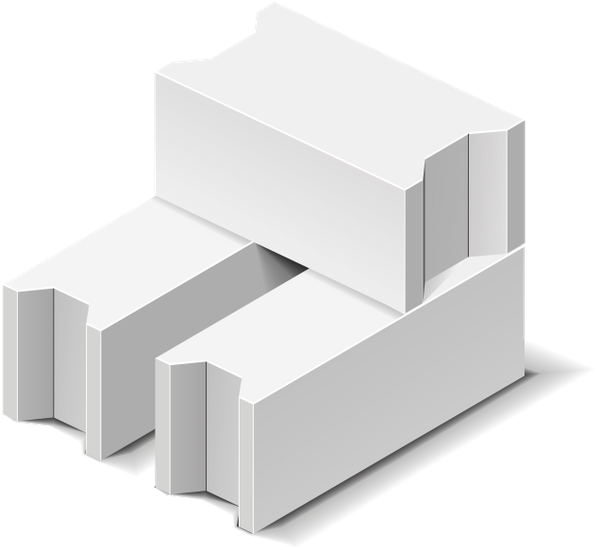

По окончании процесса созревания, сырые газобетонные массивы аккуратно высвобождают из форм-опалубок и отправляют на обработку. При необходимости, специальным оборудованием делают профилирование, создавая систему пазогребневых соединений. Затем сырой газобетон нарезают в соответствие с заданными размерами, следя за образованием идеально ровных граней.

При необходимости, специальным оборудованием делают профилирование, создавая систему пазогребневых соединений. Затем сырой газобетон нарезают в соответствие с заданными размерами, следя за образованием идеально ровных граней.

Теперь полностью сформованные газобетонные блоки можно отправлять для отвердевания в специальную камеру с определенным уровнем влажности и температуры – автоклав. Здесь сырые блоки проведут некоторое время, набирая прочность и твердость. По технологии, это время должно составлять 12 часов, давление пара в камере – 12 атмосфер, а температура – 180 градусов. Соблюдение технологических норм гарантирует газоблокам максимально возможную прочность.

По истечении положенного времени, газобетонные блоки извлекают из автоклава и подвергают визуальному контролю: только равномерная окраска в светло-серый цвет и идеально ровные грани могут свидетельствовать о том, что процесс изготовления прошел по всем правилам, а блоки соответствуют заданным критериям и нормам. Замеры точности геометрии происходят не только с помощью электроники, но и людьми с инженерными инструментами. По технологии, допускается отклонение не более 2-3 мм в длину и ширину. Только такие блоки считаются соответствующими нормам качества.

Замеры точности геометрии происходят не только с помощью электроники, но и людьми с инженерными инструментами. По технологии, допускается отклонение не более 2-3 мм в длину и ширину. Только такие блоки считаются соответствующими нормам качества.

Затем блоки из газобетона проходят выборочное испытание на прочность: специальная аппаратура проверят предел прочности на разрыв и сжатие. Лишь после прохождение всех этапов контроля, партия произведенного товара отправляется на упаковку.

Газоблок автоклавный в Перми

Купить газоблок автоклавный по выгодной цене, с доставкой на строительный объект можно в компании ЖБИ Пермь.

Многочисленные экспертные заключения и результаты проведенных тестов убедительно доказали высочайшее качество автоклавных газоблоков от компании ЖБИ Пермь

В чем основные преимущества продукции, реализуемой нашей компанией?Автоклавный газоблок – это блок белого цвета, отличающийся абсолютно ровными гранями и точно выверенными размерами. В соответствии с утвержденными ГОСТами, допустимые отклонения не должны превышать двух мм. Именно, благодаря точности размеров, эти блоки способны образовывать абсолютно ровную однородную поверхность с обеих сторон стены. Купить газоблок автоклавный – это означает построить здание, стены которого не требуют выравнивания. А это означает, что внутренняя отделка помещения существенно упрощается. На стены нужно всего лишь нанести тонкий слой стартовой шпаклевки и можно приступать к штукатурке или оклеиванию помещения обоями. Это экологически чистый материал, а его эксплутационные характеристики выше всяческих похвал. По основным параметрам он превосходит большинство стеновых материалов.

В соответствии с утвержденными ГОСТами, допустимые отклонения не должны превышать двух мм. Именно, благодаря точности размеров, эти блоки способны образовывать абсолютно ровную однородную поверхность с обеих сторон стены. Купить газоблок автоклавный – это означает построить здание, стены которого не требуют выравнивания. А это означает, что внутренняя отделка помещения существенно упрощается. На стены нужно всего лишь нанести тонкий слой стартовой шпаклевки и можно приступать к штукатурке или оклеиванию помещения обоями. Это экологически чистый материал, а его эксплутационные характеристики выше всяческих похвал. По основным параметрам он превосходит большинство стеновых материалов.

Ровные грани блоков существенно упрощают кладку. В ассортименте компании ЖБИ Пермь имеются газоблоки с гребнями и пазами на боковых гранях. Этот тип газоблоков можно стыковать без применения раствора.

Толщина кладочных швов при строительстве зданий из автоклавных газоблоков составляет не более двух-трех миллиметров. Толщина швов у зданий из кирпича может достигать десяти-пятнадцати миллиметров.

Однако основным преимуществом газоблоков считается возможность возведения однослойных стен, не требующих дополнительного утепления. Тесты, проведенные специалистами, показали, что стены из газоблоков в пять раз превосходят по теплоизоляции кирпичные стены. На сегодняшний день автоклавный газоблок считается самым теплым стеновым материалом.

Толщина швов у зданий из кирпича может достигать десяти-пятнадцати миллиметров.

Однако основным преимуществом газоблоков считается возможность возведения однослойных стен, не требующих дополнительного утепления. Тесты, проведенные специалистами, показали, что стены из газоблоков в пять раз превосходят по теплоизоляции кирпичные стены. На сегодняшний день автоклавный газоблок считается самым теплым стеновым материалом.

- Очень высокая скорость возведения стен.

- Отсутствие необходимости в дополнительном утеплении стен.

- Простота монтажа и отсутствие необходимости в выравнивании стен.

- Экономичность. Стоимость стены из газоблоков обходится в два раза дешевле, чем стены из керамоблоков, которые требуют выравнивания и утепления.

Газобетонные блоки автоклавного твердения производит и реализует завод «ЖБИ Пермь». Купить газоблок автоклавный на этом заводе можно по самым оптимальным ценам. Завод «ЖБИ Пермь» не только производит газобетонные блоки автоклавного твердения, но и осуществляет услуги по хранению и доставке любой железобетонной продукции.

Завод «ЖБИ Пермь» не только производит газобетонные блоки автоклавного твердения, но и осуществляет услуги по хранению и доставке любой железобетонной продукции.

Расширенная информация о Газоблоке автоклавного твердения. Информация о хранении, транспортировке. Нюансы применения:

Расширенная информация о газоблоке автоклавного твердения. Информация о хранении, транспортировке. Нюансы применения:- Характеристика газобетонных блоков автоклавного твердения.

- Газоблок автоклавный – водопоглощение.

- Хранение и транспортировка автоклавных газоблоков.

- История появления газобетонных блоков автоклавного твердения.

Вы хотите оформить заказ на поставку, но не нашли подходящего товара у нас на сайте, позвоните по телефонам: +7 (342) 247-17-56 и специалисты Завода ЖБИ г.Пермь помогут Вам, ответят на ваши вопросы, сформируют заявку, предложат индивидуальные условия именно для Вас.

Возникли вопросы? Напишите нам: 2471756@mail. ru.

ru.

Газоблоки ВКБлок напрямую от завода КСМК служба доставки

Завод КСМК производит газобетон марки «ВКБлок» в следующих населенных пунктах: ст. Васюринская, г. Гулькевичи и пос. Кадамовский Ростовской обл. Автоклавный газоблок — очень прочный и экологичный строительный материал. Завод КСМК изготавливает конструкционно-теплоизоляционные газобетонные блоки с плотностями D400, D500, D600. Осуществляем доставку собственным автотранспортом в Краснодар, Сочи, Новороссийск и другие города Кубани. Мы предлагаем высококачественные газосиликатные блоки по цене завода — просто оформите онлайн заявку на сайте или позвоните нам.

Газобетон по оптовым ценам завода ВКБ-блок только от нашей службы доставки. Газобетонные блоки высокого качества и сопутствующие материалы для укладки газоблоков.

Наименование товара | Кол-во в 1 м3 | Кол-во шт на поддоне | м3 на поддоне | Цена газобетона (в т. |

Блок 625*250*80 | 80 | 120 | 1,5 | 3100 руб/м3 |

Блок 625*250*100 | 64 | 96 | 1,5 | 3100 руб/м3 |

Блок 625*250*120 | 54 | 80 | 1,5 | 3100 руб/м3 |

Блок 625*250*150 | 43 | 64 | 1,5 | 3100 руб/м3 |

Блок 625*250*200 | 32 | 48 | 1,5 | 3100 руб/м3 |

Блок 625*250*240 | 27 | 40 | 1,5 | 3100 руб/м3 |

Блок 625*250*250 | 28 | 40 | 1,56 | 3100 руб/м3 |

Блок 625*300*200 | 27 | 40 | 1,5 | 3100 руб/м3 |

Блок 625*250*300 | 21 | 32 | 1,5 | 3100 руб/м3 |

Блок 625*250*350 | 17 | 24 | 1,5 | 3100 руб/м3 |

Блок 625*250*400 | 16 | 24 | 1,5 | 3100 руб/м3 |

U — образные газосиликатные блоки

Наименование товара | Кол-во шт на поддоне | Цена, руб/шт |

U-блок 500*250*200 | 48 | 150 |

U-блок 500*250*240 | 40 | 170 |

U-блок 500*250*250 | 40 | 170 |

U-блок 500*250*300 | 32 | 190 |

U-блок 500*250*400 | 24 | 250 |

U-блок 625*250*200 | 48 | 210 |

U-блок 625*250*240 | 40 | 230 |

U-блок 625*250*250 | 40 | 230 |

U-блок 625*250*300 | 32 | 270 |

U-блок 625*250*400 | 24 | 330 |

Инструмент для работ с газобетоном

№ п/п | Наименование | Фото | Цена, руб |

1 | Кельма 100 мм | 380 | |

2 | Кельма 150 мм | 455 | |

3 | Кельма 200 мм | 510 | |

4 | Кельма 250 мм | 580 | |

5 | Кельма 300 мм | 640 | |

6 | Кельма 400 мм | 710 | |

7 | Каретка 200 мм | 1340 | |

8 | Каретка 250 мм | 1400 | |

9 | Каретка 300 мм | 1510 | |

10 | Каретка 400 мм | 1630 | |

11 | Штроборез | 455 | |

12 | Угольник | 625 | |

13 | Ножовка | 1950 | |

14 | Рубанок | 1300 |

Газобетонные блоки автоклавного твердения завода-изготовителя КСМК относится к разновидности ячеистых бетонов. К сожалению, некоторые разновидности ячеистобетонных изделий определенно нельзя назвать надежными строительными материалами. Так, при равных плотностях, прочностные характеристики автоклавного газоблока (который в процессе автоклавирования прошел закалку в среде насыщенного пара при высоких давлении и температуре) на порядок выше, чем у неавтоклавного. Естественно, материал небольшой прочности дает сильную усадку, что приводит к появлению в стенах трещин. Зная о таком недостатке отдельных видов ячеистых бетонов, появляется недоверие к другим разновидностям материала. Наша компания предлагает качественный материал из автоклавного газобетона, изготовленный на современном немецком оборудовании, который прошел проверку временем (более подробно в видео на нашем сайте).

Технология производства

Газоблок — это смесь песка, воды, цемента и извести, вспученная водородосодержащими пузырьками, которые образуются в ходе химической реакции щелочной части раствора и небольшого количества алюминиевой пудры.

Пройдя процесс вспучивания, слегка схватившийся массив разрезают и помещают на 10-14 часов в автоклав. Там, в среде насыщенного пара при давлении в 10-15 бар и температуре 170-190 °С сырец подсушивается и набирает проектную прочность. Благодаря специальной рецептуре и автоклавированию ВКБ блоки это очень прочные, негорючие , морозостойкие, долговечные изделия.

Автоклавный газобетон производится на автоматизированном немецком оборудовании. Жесткий контроль за всем технологическим процессом позволяет производить качественный продукт с высокоточной геометрией. Технические характеристики газобетона КСМК соответствуют российским стандартам ГОСТ 31360-2007, ГОСТ 5742-76, ГОСТ 31359-2007 и зарубежному ЕН 771-4:2003

Нашим покупателям мы предлагаем газоблоки со следующими характеристиками:

| Тип блока | Стеновой теплоизоляционный | Стеновые конструкционно-теплоизоляционные | |

| Плотность, кг/м3 | D400 | D500 | D600 |

| Прочность на сжатие, кПа/см2 | В 1. 5/2 5/2 | В 2.5/3.5 | В 3.5 |

| Теплопроводность, Вт/(м•°С) | 0,096 | 0,12 | 0,14 |

| Паропроницаемость, мг/(м•ч•Па) | µ — 0,23 | µ — 0,2 | µ — 0,16 |

| Морозостойкость | 50 циклов | 50 циклов | 50 циклов |

Заметим, что автоклавный газосиликат выгодно отличается не только в среде ячеистых бетонов. Ниже рассмотрены физико-химические качества, делающие блоки КСМК конкурентоспособными другим строительным материалам.

В огне не горит, в воде не тонет – экологично и практично

Согласно ГОСТ 30244-94 и добровольной сертификации СНиП 21-01-97 газобетонные блоки КСМК относятся к классу негорючих материалов (НГ). Конструкции из газоблоков имеют I степень огнестойкости и во время пожара не выделяют токсичных газов. Испытания по ГОСТ 30247.0-94 показали, что предел огнестойкости несущих стен из неармированных стеновых блоков КСМК составляет не менее REI 180 при равномерно- распределенной нагрузке 18 т/пог.м ( без учета собственного веса). То есть за 180 минут (3 часа) испытаний несущая стена при непрерывном одностороннем воздействии пламени не потеряла своей теплоизолирующей способности (I), целостности (Е) и несущей способности (R).

Конструкции из газоблоков имеют I степень огнестойкости и во время пожара не выделяют токсичных газов. Испытания по ГОСТ 30247.0-94 показали, что предел огнестойкости несущих стен из неармированных стеновых блоков КСМК составляет не менее REI 180 при равномерно- распределенной нагрузке 18 т/пог.м ( без учета собственного веса). То есть за 180 минут (3 часа) испытаний несущая стена при непрерывном одностороннем воздействии пламени не потеряла своей теплоизолирующей способности (I), целостности (Е) и несущей способности (R).

Газоблоки КСМК обладают высокой пористостью. Тем не менее, они отличаются хорошей гигроскопичностью из-за сферичности пор, не пропускающих влагу внутрь материала. Поэтому автоклавный газобетон не «впитывает» воду как кирпич и быстро высыхает после косого дождя в отличие от древесины. Из капсулярности газосиликата вытекает еще одно свойство — морозостойкость. Т.к. замерзающая вода имеет место для расширения в пустотах, то в материале не возникает угрозы разрыва.

Автоклавные газобетонные блоки, структурно напоминают природную пемзу и также обладают высокими теплоизоляционными и теплоаккумулирующими свойствами.

В гистограмме представлены характеристики аккумуляции тепла и остывания стен из различных строительных материалов одинаковой толщины. При сравнении показателей по аккумуляции тепла в образцах и их остыванию у газобетона D500 наблюдается высокий уровень тепловой инерции и сопоставимая с деревом хорошая теплоизоляция.

Далее предоставлена таблица, отображающая требуемую государственными нормами по тепловой защите толщину однородных стен из наиболее распространенных конструкционно-теплоизоляционных и конструкционных строительных материалов.

Из этой таблицы можно сделать вывод, что использование в строительстве автоклавных газоблоков позволяет возводить стены с наименьшей толщиной (без дополнительного утепления), а значит максимально эффективно использовать площадь дома под жилое пространство.

Уникальные характеристики и сравнение с другими строительными материалами

Газобетонный блок КСМК по СанПиН 2. 6.1.2523 – 09 «Нормы радиационной безопасности (НРБ 99-2009)» относится к 1 классу.

6.1.2523 – 09 «Нормы радиационной безопасности (НРБ 99-2009)» относится к 1 классу.

Данный материал не содержит токсичных и органических соединений, и в период эксплуатации не выделяет вредных газов.

Стены из газобетонных блоков по праву называют «дышащими». И неспроста, ведь они не препятствуют выходу через стену газов CO, CO2, Ch5. Из гистограммы видно, что паропроницаемость газоблока почти в 4 раза выше, чем древесины.

Ниже приведена таблица характеристик некоторых материалов. Помимо выше перечисленных преимуществ газосиликатных блоков в ней наглядно показано, что трудоемкость на выполнение строительных работ сравнительно небольшая. Стены из таких блоков легче, чем из других материалов, они податливы в обработке, требуют меньшего расхода раствора.

| Характеристика | Ед. измерения | Силикатный кирпич | Полнотелый глиняный кирпич | Керамзитобетон | Пенобетон | Дерево | Газобетон (D 500) |

| Плотность | кг/м3 | 1800-1900 | 1400-1800 | 800-1200 | 800 | 500 | 500 |

| Коэффициент теплопроводности | Вт/(м•°С) | 0,7-1,2 | 0,56-0,81 | 0,23-0,4 | 0,25 | 0,09-0,18 | 0,12-0,14 |

| Коэффициент паропроницаемости | мг/(м•ч•Па) | 0,11 | 0,11 | 0,08 | 1,14 | 0,06 — 0,32 | 0,20 |

| Морозостойкость | Цикл | F-35 | F-32 F-25 | F-15 F-35 | F-50 | — | F-50 |

| Толщина стены при одинаковой тепловодности | м | 1 | 1 | 0,6 | 0,4 | 0,3 | 0,3 |

| Трудозатраты необходимые для укладки 1 м2 стены | час | 2 | 2 | 0,2-1 | 0,15 | 0,5 | 0,15 |

| Расход раствора | м3 | 0,24 | 0,24 | 0,11-0,2 | 0,11-0,15 | — | 0,11 |

Теплопроводность и паропроницаемость здесь характеризуются коэффициентами теплопроводности(λ) и паропроницаемости(µ) соответственно.

По долговечности здания из газобетона не уступают зданиям из бетона и кирпича.

По вопросам приобретения продукции, вы можете обращаться в наш отдел продаж завода ВКБлок по телефону: +7 (861) 246-24-66.

Отличие автоклавного от неавтоклавного газобетона

Именно здесь кроется главное различие материалов.

Автоклавный газобетон в отличие от неавтоклавного подвергается обработке в специальной печи, в автоклаве при температуре +180 °С и давлении до 14 бар. В газобетоне при этом образуется новый минерал — доберморит. Несомненным плюсом является то, что благодаря ему повышается прочность материала. За счет своих характеристик автоклавный бетон больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях. Автоклавный газобетон готов к использованию сразу после обработки в автоклаве. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Именно поэтому стоимость таких блоков на порядок выше стоимости неавтоклавного газобетона.

Именно поэтому стоимость таких блоков на порядок выше стоимости неавтоклавного газобетона.

Производство неавтоклавного газобетона отличается от автоклавного отсутствием обработки в автоклаве. Газоблок, изготовленный по разной технологии, существенно отличается и по своим свойствам. При неавтоклавном производстве смесь для получения газобетона оставляют твердеть в обычных условиях. Это относительно дешевый способ: минимальны затраты электроэнергии, нет нужды применять специальное оборудование. Однако он не позволяет добиться высоких характеристик по прочности.

Сегодня неавтоклавный газобетон изготавливается также с применением современного технологического оборудования (например, пропарочной камеры), новых видов тепловлажностной обработки. Именно такой способ применяется на нашем заводе газобетона, что существенно улучшает характеристики газоблока. При этом позволяет сохранить низкую цену, за которую он и полюбился индивидуальным застройщикам.

Автоклавный, неавтоклавный газобетон и газосиликат

Газобетон приготовляют из смеси портландцемента (часто с добавкой воздушной извести или едкого натра), кремнеземистого компонента и газообразователя. По способу производства газобетон делится на автоклавный и неавтоклавный.Автоклавный газобетон.

Основным отличием автоклавного от неавтоклавного газобетона является особая тепловая обработка. Эта обработка производится в специальных печах (автоклавах) в среде насыщенного водяного пара при температуре 175…200 градусов и давлении 0,8…1,5 МПа. Автоклавы представляют собой герметически закрывающиеся цилиндры диаметром до 3,6м. и длинной до 32 м. Такие размеры печи подразумевают большие площади производства и соответственно большие производственные мощности. Обработка в автоклаве требует значительное потребление электроэнергии , в следствии этого увеличивает цену на газобетон. Основной положительный эффект автоклавирования заключается в том, что во влажной среде, даже при значительном снижении количества цемента и при повышенной температуре кремнеземистый компонент проявляет химическую активность и вступает в соединение с гидроксидом кальция с образованием гидросиликатов кальция, т. е. происходят процессы, придающие ячеистому бетону прочность и морозостойкость.

е. происходят процессы, придающие ячеистому бетону прочность и морозостойкость.

Автоклавную обработку производят по определенному режиму с учетом типа и массивности изделий. Что бы не появились трещины в изделиях и изделие получило свою марочную прочность, обязательно предусматривают плавный подъем и спуск температуры и давления (в течении 2…6 ч), такое сложное производство значительно усложняет контроль за качеством выпускаемой продукции, особенно в условиях большого выпуска.

Автоклавный газобетон продвигают на рынке строительных материалов, как надежный и выгодный материал, но к сожалению это не совсем так. Некоторые производители ориентированные на большой выпуск продукции, допускают не соблюдение времени выдержки массивов в автоклаве, а так как количество цемента при приготовлении автоклавного газобетона значительно уменьшено, окончательное завершение реакции в таком массиве не происходит и показатели прочности не достигают значений установленных ГОСТом. Как следствие этого, некоторые потребители сталкиваются с разрушением изделий при попадании на них значительного количества воды. Получается что существует риск купить не качественную партию, а т.к. автоклавное производство подразумевает выпуск большого количества изделий в одну смену, отбраковывать такие изделия только по признаку не достаточной выдержки конечно же, не кто не будет, это и без того увеличит себестоимость довольно энергозатратного, а соответственно дорогостоящего производства.

Получается что существует риск купить не качественную партию, а т.к. автоклавное производство подразумевает выпуск большого количества изделий в одну смену, отбраковывать такие изделия только по признаку не достаточной выдержки конечно же, не кто не будет, это и без того увеличит себестоимость довольно энергозатратного, а соответственно дорогостоящего производства.

Итак, мы имеем материал с повышенной себестоимостью, а значит и ценой, и с большой вероятностью брака. На сколько выгодный такой материал, судить Вам.

Неавтоклавный газобетон.

На сегодняшний день разработаны новые технологические приёмы изготовления ячеистого бетона, позволяющие понизить себестоимость производства, но при этом, не навредить его прочностным и другим качественным характеристикам. Такое производство основано на холодных смесях (с температурой около 20-30 градусов) с добавками поверхностно-активных веществ, фиброволокон (армирование газобетона) и малым количеством воды.

Такой газобетон на цементе после обычного пропаривания при атмосферном давлении достигает прочности автоклавного бетона, изготовленного по литьевой технологии и намного устойчивее к воздействию воды (в сравнении с автоклавным).

Такой газобетон на цементе после обычного пропаривания при атмосферном давлении достигает прочности автоклавного бетона, изготовленного по литьевой технологии и намного устойчивее к воздействию воды (в сравнении с автоклавным).Существенное отличие автоклавного газобетона от неавтоклавного в том, что автоклавный газобетон можно применять в строительстве через 3-4 суток после обработки, так как в автоклаве процесс набора прочности окончательно завершён, (в неавтоклавном-через 28 суток, хотя прочность достигла всего 80-90 % ). Возникает вопрос: «В чем же здесь плюс?»

Все очень просто,а именно при нарушении процессов автоклавирования (время, плавное понижение температуры, выдержка при определенном давлении и т.д.) набор прочности в автоклаве после завершения пропаривания в дальнейшем не возможен, он в принципе, останавливается на каком то достигнутом результате и не всегда, как мы с Вами рассмотрели выше, он (результат) окажется заявленным по ГОСТу. В неавтоклавном газобетоне процесс набора прочности происходит гидратационным способом. С таким процессом мы встречаемся при производстве тяжелого товарного бетона, причем при 80-90 % прочности можно с уверенностью строить, так как остальные 10-20%, в любом случае достигаются в последующий месяц. Как показывает практика, показатель прочности даже превышает заявленные ГОСТом значения. Такой процесс не останавливается в течении года и со временем только укрепляет газобетон. Итак, набор прочности в неавтоклавном газобетоне сравним с набором прочности в тяжёлом бетоне. Такое производство существенно добавляет устойчивости материала к водной среде, так как набор прочности, связанный на прямую с последующим твердением газобетона, зависит от процесса гидротации цемента, его схватывание и твердение с образованием гидросиликата и гидроксида кальция в течении всей жизни газобетона. Этот процесс проходит в спокойном режиме без ускорения твердения (автоклавирования) и не останавливается в течении всей жизни газобетона (как было отмечено выше), тем самым обеспечивая дополнительный запас прочности, от установленного при отгрузки на момент продажи.

С таким процессом мы встречаемся при производстве тяжелого товарного бетона, причем при 80-90 % прочности можно с уверенностью строить, так как остальные 10-20%, в любом случае достигаются в последующий месяц. Как показывает практика, показатель прочности даже превышает заявленные ГОСТом значения. Такой процесс не останавливается в течении года и со временем только укрепляет газобетон. Итак, набор прочности в неавтоклавном газобетоне сравним с набором прочности в тяжёлом бетоне. Такое производство существенно добавляет устойчивости материала к водной среде, так как набор прочности, связанный на прямую с последующим твердением газобетона, зависит от процесса гидротации цемента, его схватывание и твердение с образованием гидросиликата и гидроксида кальция в течении всей жизни газобетона. Этот процесс проходит в спокойном режиме без ускорения твердения (автоклавирования) и не останавливается в течении всей жизни газобетона (как было отмечено выше), тем самым обеспечивая дополнительный запас прочности, от установленного при отгрузки на момент продажи.

Отгрузка готовой продукции на 28 сутки, конечно, добавляет определенные неудобства производителю, т.к. обязывает его всегда иметь месячное количество продукции на складе и всегда следить за датой производства партии.

Мы советуем Вам при выборе производителя во время телефонного разговора уточнять:

-Когда была сделана партия?

-Достаточное ли количество есть на складе?

А если Вам на эти вопросы будут отвечать: “Мы Вам обязательно в кротчайшие сроки произведем ещё” -Не связываться с такими не добросовестными производителями неавтоклавного газобетона.

Часто задают такие вопросы:

-“Почему неавтоклавный газобетон продают по цене ниже, чем автоклавный?”

-“Почему производители автоклавного газобетона позиционируют неавтоклавный газобетон как плохой материал? ”

Давайте ответим на эти вопросы:

Неавтоклавное производство дает большой экономический эффект, так как позволяет отказаться от энергозатратных автоклавов и существенно понизить себестоимость продукции и как следствие, цену на окончательный продукт. Конечно же, это очень не нравится производителям автоклавного газобетона и они пытаются всячески очернить неавтоклавное производство, надо признаться, им отчасти это удается. Такие успехи достигаются прежде всего за счет недобросовестных СМИ (которым не важно, что они пишут или говорят, главное-заработать), а также недобросовестных производителей неавтоклавного газобетона, которые в погоне за прибылью, экономят на добавках, цементе, фиброволокнах, а самое главное, продают не выстоявшейся блок. Это, конечно-же, ведет к негативному отношению потребителя, который, в свою очередь, из-за нехватки информации или наоборот, от переизбытка негативной информации делает поспешные выводы и как следствие, покупает заведомо дорогой блок (автоклавный) или блок подешевле, но с нарушением технологии. Мы, как производители, неавтоклавного газобетона, советуем: прежде чем сделать выбор в пользу того или иного материала, лично посетить несколько производств и при необходимости,взять образцы для испытаний на прочность.

Конечно же, это очень не нравится производителям автоклавного газобетона и они пытаются всячески очернить неавтоклавное производство, надо признаться, им отчасти это удается. Такие успехи достигаются прежде всего за счет недобросовестных СМИ (которым не важно, что они пишут или говорят, главное-заработать), а также недобросовестных производителей неавтоклавного газобетона, которые в погоне за прибылью, экономят на добавках, цементе, фиброволокнах, а самое главное, продают не выстоявшейся блок. Это, конечно-же, ведет к негативному отношению потребителя, который, в свою очередь, из-за нехватки информации или наоборот, от переизбытка негативной информации делает поспешные выводы и как следствие, покупает заведомо дорогой блок (автоклавный) или блок подешевле, но с нарушением технологии. Мы, как производители, неавтоклавного газобетона, советуем: прежде чем сделать выбор в пользу того или иного материала, лично посетить несколько производств и при необходимости,взять образцы для испытаний на прочность. Так же хотелось бы отметить, что неавтоклавное производство не ведется большими партиями и производство не зависит от таких процессов, как плавное понижение температуры, выдержка при определенном давлении и т.д., которые влияют на больший процент брака, исключение всех этих факторов существенно понижает процент брака.

Так же хотелось бы отметить, что неавтоклавное производство не ведется большими партиями и производство не зависит от таких процессов, как плавное понижение температуры, выдержка при определенном давлении и т.д., которые влияют на больший процент брака, исключение всех этих факторов существенно понижает процент брака.

Другими словами, если подитожить все выше сказанное о неавтоклавном газобетоне, можно сделать следующий вывод, что мы имеем более дешёвый, но не уступающий по качеству продукт, с пониженным процентом брака и более устойчивыми показателями к воздействию внешней среды.

Газосиликат (блоки белого цвета) автоклавного твердения в отличии от газобетона изготовляют на основе известково-кремнеземистого, вяжущего, используя местные дешевые материалы: воздушную известь (в место цемента) и песок, золу-унос, и металлургические шлаки. Изделия из газосиликата приобретают нужную прочность и морозостойкость только после автоклавной обработки, обеспечивающей химическое взаимодействие между известью и кремнеземистым компонентом и образование нерастворимых в воде гидросиликатов кальция. Все основные характеристики этих изделий сравнимы с блоками автоклавного производства, но таккак в газосиликате вяжущем и самым основным является известь (а не цемент), такие блоки ещё больше боятся влаги, что не однократно было замечено строителями и ещё сильнее зависят от точности и качества соблюдения процесса производства. В частности строителями было замечено, что газосиликат полежав в воде, начинает крошиться и довольно быстро разрушается, особенно сильно такие разрушения проявляются в зимний период, при частой оттайке и заморозке изделий.

Все основные характеристики этих изделий сравнимы с блоками автоклавного производства, но таккак в газосиликате вяжущем и самым основным является известь (а не цемент), такие блоки ещё больше боятся влаги, что не однократно было замечено строителями и ещё сильнее зависят от точности и качества соблюдения процесса производства. В частности строителями было замечено, что газосиликат полежав в воде, начинает крошиться и довольно быстро разрушается, особенно сильно такие разрушения проявляются в зимний период, при частой оттайке и заморозке изделий.

Во всем этом можно убедиться самим, проведя не хитрые опыты с каждым из перечисленных выше материалов.

Мы кратко рассказали Вам о таких материалах, как газобетон (автоклавный и неавтоклавный) и газосиликат. Надеемся что эта небольшая информация поможет Вам в дальнейшем определится с выбором как продукта, так и производителя.

Что такое автоклав и как он работает?

Вы, наверное, слышали термин «автоклав», но для чего нужен автоклав? Если вы относительно знакомы с автоклавами, вы, вероятно, думаете об их использовании только в одной конкретной области. Фактически, существует удивительное количество применений технологии автоклавов и множество вариантов повышения эффективности автоклавов.

Фактически, существует удивительное количество применений технологии автоклавов и множество вариантов повышения эффективности автоклавов.

Что такое автоклав?

Автоклавы — это большие сосуды, которые находятся под давлением и подвергаются высоким температурам.Обычно они имеют цилиндрическую форму, так как округлая форма лучше выдерживает высокое давление. Автоклавы предназначены для хранения предметов, которые помещаются внутрь, а затем закрывается крышка. Фактически, слова «авто» и «клаве» означают автоматическую блокировку. Из-за действующего давления предохранительные клапаны важны для обеспечения безопасного поддержания давления пара внутри. Автоклавы обычно используются для стерилизации оборудования и инструментов, но они имеют ряд применений.

Как работает автоклав?

После помещения предметов или материалов в автоклав крышка закрывается.Затем из сосуда удаляется большая часть воздуха. Есть два варианта, как это сделать. Установки гравитационного вытеснения удаляют воздух путем закачки пара в емкость. Пар вытесняет воздух, создавая вакуум. Другая конструкция, называемая предварительным вакуумом, удаляет воздух из емкости с помощью вакуумного насоса.

Пар вытесняет воздух, создавая вакуум. Другая конструкция, называемая предварительным вакуумом, удаляет воздух из емкости с помощью вакуумного насоса.

После удаления воздуха из сосуда в камеру закачивается пар под высоким давлением. Это вызывает повышение температуры. После достижения заданной температуры пар будет продолжать поступать в сосуд для поддержания заданной температуры.

Как стерилизуют инструменты в автоклаве?

Медицинские инструменты и оборудование помещены в автоклав. Крышка закрывается, из автоклава удаляется воздух, а затем в емкость закачивается пар. Тепло и давление поддерживаются достаточно долго, чтобы убить микроорганизмы и бактерии и стерилизовать медицинские инструменты.

Насколько сильно нагревается автоклав?

Автоклавы предназначены для самых разных целей. Например, медицинские автоклавы обычно нагреваются до 121–140 ° C (250–284 ° F) в течение как минимум 3 минут, но до 15-20 минут.Целевая температура и время, в течение которого поддерживается эта температура, зависят от нескольких факторов.

Эти факторы включают тип желаемого процесса, тип предметов внутри автоклава и то, сколько места остается для пара, чтобы свободно перемещаться вокруг предметов внутри автоклава. Промышленные автоклавы часто рассчитаны на поддержание температуры до 300 ° C, но некоторые специальные автоклавы могут достигать температуры 400 ° C и более.

Использует автоклав

Автоклавы датируются 1884 годом, когда они были изобретены Чарльзом Чемберлендом.Сегодня они остаются технологией выбора для стерилизации медицинского оборудования. Это функция, которая чаще всего приходит в голову, но автоклавы находят и другое применение.

Независимо от области применения принцип работы автоклава остается неизменным, но требуемый размер автоклава, а также заданная температура и давление зависят от того, как будут использоваться автоклавы.

Стерилизация медицинского оборудования

Совершенно очевидно, что любые повторно используемые медицинские инструменты должны быть должным образом очищены для уничтожения бактерий и других загрязняющих веществ. Это включает хирургическое оборудование, сосуды и любые другие предметы, которые могут контактировать с жидкостями организма или загрязнением из воздуха.

Это включает хирургическое оборудование, сосуды и любые другие предметы, которые могут контактировать с жидкостями организма или загрязнением из воздуха.

Больничный автоклав не подходит для обработки материалов, которые не выдерживают высоких температур, но больничные автоклавы используются для дезинфекции другого оборудования. Медицинский автоклав используется для хирургического оборудования, но медицинские автоклавы также используются для стерилизации инструментов и оборудования, используемых ветеринарами, гробовщиками, татуировщиками, дантистами и медицинскими лабораториями.

Лабораторное оборудование

Исследователям необходимо стерилизованное оборудование для нескольких процессов. Доступны специальные автоклавы исследовательского класса для использования в лабораторных условиях. Автоклавы исследовательского класса не одобрены для стерилизации предметов, которые будут использоваться непосредственно на людях, но лабораторные автоклавы спроектированы так, чтобы быть более экономичными в эксплуатации, чем автоклавы медицинского класса.

Полимерное отверждение

Полимерные композиты используются в различных отраслях промышленности.Автоклавы используются для отверждения полимеров, когда важно обеспечить постоянное отверждение полимерного материала, например, при производстве деталей и компонентов для аэрокосмической и судостроительной промышленности.

Вулканизация

Автоклавы используются при вулканизации резины, поскольку автоклавы обеспечивают регулируемое тепло и давление, необходимые для производства однородных высококачественных продуктов.

Синтетические кристаллы

Кристаллы широко используются в электронной промышленности.Автоклавы обеспечивают температуру и давление, необходимые для производства высококачественных кристаллов синтетического кварца.

Преимущества использования генератора азота для автоклавного отверждения полимеров

Первоначально в автоклавах использовался воздух, но азот стал предпочтительным газом для многих типов автоклавных процессов. Есть ряд причин для этого. Одним из основных факторов является доступность генераторов азота, которые экономично устанавливать на месте.

Есть ряд причин для этого. Одним из основных факторов является доступность генераторов азота, которые экономично устанавливать на месте.

Генераторы азота, устанавливаемые на месте, обеспечивают недорогое производство, не требуя доставки резервуаров под давлением.Используя азот, а не окружающий воздух, можно получить более стабильные результаты, не беспокоясь о наличии легковоспламеняющегося кислорода.

Использование азота становится еще более важным для изделий, производимых при более высоких давлениях и высоких температурах. При такой температуре и давлении многие предметы могут стать легко воспламеняемыми. Использование инертного газа, такого как азот, становится жизненно важным из соображений безопасности. Не только пожар может уничтожить предметы внутри автоклава, но и повреждение автоклава может также привести к значительным расходам и простоям на время завершения ремонта.Узнайте больше о преимуществах генератора азота для автоклавного отверждения полимеров.

Генераторы азота на месте стали более экономичными. Например, система генератора азота GENERON ® PSA может окупить себя за счет экономии средств всего за один год по сравнению с ценой покупки резервуаров с азотом.

Например, система генератора азота GENERON ® PSA может окупить себя за счет экономии средств всего за один год по сравнению с ценой покупки резервуаров с азотом.

обладают тем преимуществом, что являются непрерывным источником азота, способным удовлетворить потребности даже крупных промышленных операций по отверждению полимеров.Нет необходимости в простоях для замены резервуаров или организации доставки резервуаров. Использование выработки азота на месте не только более рентабельно, но и снижает воздействие на окружающую среду, устраняя необходимость доставки в резервуары. При надлежащем техническом обслуживании генераторы азота имеют средний срок службы 10 лет, что делает их отличным долгосрочным вложением. Свяжитесь с GENERON, чтобы узнать, какая система генератора азота PSA лучше всего подойдет для вашей компании.

Хотите узнать больше о доступных вариантах для генераторов азота? Свяжитесь с GENERON сегодня для получения дополнительной информации о продукте.

Как работает лабораторный автоклав?

Стерилизация паром — важный процесс, который выполняется в каждой лаборатории. В этой статье мы рассмотрим историю паровой стерилизации, принцип работы стерилизатора и новые тенденции в дизайне стерилизатора.

Содержание

Введение в паровую стерилизацию

ТерминологияТермины паровой стерилизатор и автоклав являются синонимами и могут использоваться как синонимы.Тем не менее, автоклав часто используется в лабораторных условиях, а стерилизатор чаще используется в больницах или фармацевтических учреждениях.

Автоклавы используют тепло пара для уничтожения любых микробов, которые могут присутствовать на зараженной загрузке . Загрузка, также известная как товаров , считается стерильной после того, как она прошла полный цикл стерилизации . После того, как загрузка станет стерильной, ее можно использовать, не опасаясь занесения чужеродных микроорганизмов в чувствительную среду, такую как лаборатория, операционная больницы, предприятие по производству пищевых продуктов и т. Д.Различные типы товаров необходимо стерилизовать в течение разного времени и при разных температурах. Некоторые автоклавы включают дополнительные функции, такие как функции вакуумирования, специальные циклы и встроенные электрические бойлеры.

Д.Различные типы товаров необходимо стерилизовать в течение разного времени и при разных температурах. Некоторые автоклавы включают дополнительные функции, такие как функции вакуумирования, специальные циклы и встроенные электрические бойлеры.

Чарльз Чемберленд изобрел автоклав в 1879 году, но концепция использования пара в замкнутом пространстве для предотвращения болезней существует в той или иной форме с 1679 года.

Принципы и методы для стерилизация практически не изменилась за последние 150 лет.Фактически, большинство основных достижений в технологии автоклавов с 1879 года были связаны с мониторингом процесса стерилизации, безопасностью автоклавов и созданием цикла стерилизации, а не с изменениями процесса стерилизации.

Почему Steam? Чтобы убить клетку с помощью тепла, ее температура должна быть повышена до такой степени, при которой белки в клеточной стенке разрушаются и коагулируют. Пар — очень эффективная среда для передачи тепла, что делает его отличным способом уничтожения микробов.С другой стороны, воздух — очень неэффективный способ передачи тепла / энергии из-за концепции, известной как теплота испарения.

Пар — очень эффективная среда для передачи тепла, что делает его отличным способом уничтожения микробов.С другой стороны, воздух — очень неэффективный способ передачи тепла / энергии из-за концепции, известной как теплота испарения.

Для доведения одного литра воды до точки кипения (100C) требуется 80 килокалорий (ккал) тепловой энергии. Для преобразования этого литра воды в пар потребуется 540 ккал, а это означает, что пар при 100 ° C содержит в семь раз больше энергии, чем вода при 100 ° C.

Эта энергия делает пар намного более эффективным в уничтожении микроорганизмов.Когда пар сталкивается с более холодным объектом, он конденсируется в воду. Затем он передает всю энергию, которая была использована для кипячения воды, прямо в воду. Этот процесс нагревает клетки намного эффективнее, чем воздух при аналогичных температурах. Вот почему мы используем пар для достижения стерильности.

Что такое бесплодие? У большинства людей есть рабочее понимание, что стерильные товары не содержат микроорганизмов и, следовательно, безопасны для использования в медицине, производстве продуктов питания, исследованиях или других условиях, в которых присутствие микробов может представлять значительную угрозу безопасности или вред.

Точное количество микроорганизмов, которые останутся живыми с течением времени при фиксированной температуре, выражается в виде вероятностной логарифмической кривой — функции, которая приближается, но никогда не достигает нуля (см. Рисунок 1).

Рисунок 1

Когда функция приближается к нулю, обычно выбирают уровень достоверности, называемый уровнем обеспечения стерильности (SAL), для вероятности того, что последний присутствующий микроорганизм выживет. Вопреки распространенному мнению, стерилизация не является бинарной, если что-то либо стерильно, либо нестерильно.Стерилизация — это статистическое событие, характеризующееся этим коэффициентом достоверности (SAL). Общий стандарт для SAL — 10-6, или один шанс на миллион выживания одного жизнеспособного микроорганизма. Продолжительность стерилизации зависит от заданной температуры и желаемого уровня SAL; более высокие температуры обеспечат стерильность быстрее.

Как работает автоклав?

Общий процесс Будь то небольшой настольный агрегат или крупногабаритный агрегат размером с комнату, все автоклавы работают по принципам, аналогичным принципам обычной кухонной скороварки, то есть дверца закрывается, образуя герметичную камеру. и весь воздух в этой камере заменяется паром.Затем пар сжимают, чтобы довести его до желаемой стерилизации в течение желаемой продолжительности. По завершении цикла пар выпускается, и товары могут быть удалены.

и весь воздух в этой камере заменяется паром.Затем пар сжимают, чтобы довести его до желаемой стерилизации в течение желаемой продолжительности. По завершении цикла пар выпускается, и товары могут быть удалены.

Для более подробного объяснения различных фаз цикла стерилизации, пожалуйста, обратитесь к списку и изображению (Рисунок 2), показанным ниже:

1. Фаза продувки: Пар проходит через стерилизатор и начинает вытеснять воздух. ; температура и давление слегка повышаются до непрерывной продувки.

2. Фаза выдержки (стерилизации): Во время этой фазы система управления автоклава запрограммирована на закрытие выпускного клапана, в результате чего внутренняя температура и давление повышаются до желаемой уставки. Затем программа поддерживает желаемую температуру (остается) до тех пор, пока не будет достигнуто желаемое время.

3. Выпускная фаза: Давление сбрасывается из камеры через выпускной клапан, и внутри восстанавливается давление окружающей среды (хотя содержимое остается относительно горячим).

Рисунок 2

Критические компоненты автоклава

Типичный лабораторный автоклав состоит из следующих компонентов (Рисунок 3):

Рисунок 3

1. Емкость

Емкость является основной корпус автоклава и состоит из внутренней камеры и внешней рубашки. Лабораторные и больничные автоклавы состоят из камер с «рубашкой» (см. Рис. 4), где рубашка заполнена паром, что сокращает время, необходимое для завершения цикла стерилизации, и уменьшает конденсацию внутри камеры.Сосуд, спроектированный и изготовленный с полной рубашкой, превосходит сосуд с частичной рубашкой или рубашкой по следующим причинам: полная рубашка улучшает однородность температуры в камере, снижает вероятность образования мокрых пакетов и помогает минимизировать влажный пар, который не подходит для стерилизации. [

В США каждая емкость автоклава проверяется и маркируется паспортной табличкой Американского общества инженеров-механиков (ASME), на которой указан номер Национального совета. Производители должны провести гидростатические испытания каждого сосуда и наклеить паспортную табличку ASME перед вводом автоклава в эксплуатацию. Этот осмотр и паспортная табличка ASME являются ключевыми показателями исправной работы автоклава.

Производители должны провести гидростатические испытания каждого сосуда и наклеить паспортную табличку ASME перед вводом автоклава в эксплуатацию. Этот осмотр и паспортная табличка ASME являются ключевыми показателями исправной работы автоклава.

Сосуды для лабораторных и больничных автоклавов могут различаться по размеру от 100 л до 3 000 л и обычно изготавливаются из нержавеющей стали 316L. Внутренние камеры изготовлены из нержавеющей стали 316L или никелированной, а внешние кожухи изготовлены из нержавеющей стали 316L, 304L или углеродистой стали.

2.Система управления

Все современные автоклавы оснащены интерфейсом контроллера, мало чем отличающимся от того, что вы найдете в микроволновой печи или духовке. Тем не менее, системы управления автоклавами, как правило, немного сложнее, чем системы управления бытовой техникой. Цикл стерилизации следует заранее запрограммированной формуле программного обеспечения, которая открывает и закрывает клапаны и другие компоненты в определенной последовательности. Следовательно, для всех автоклавов требуется какая-либо система управления, будь то простая система «нажимных кнопок» с микропроцессором или такая сложная, как программируемый логический контроллер с цветным сенсорным экраном.

Следовательно, для всех автоклавов требуется какая-либо система управления, будь то простая система «нажимных кнопок» с микропроцессором или такая сложная, как программируемый логический контроллер с цветным сенсорным экраном.

3. Термостатическая ловушка

Все автоклавы оснащены термостатической ловушкой или конденсатоотводчиком той или иной формы — устройством, предназначенным для выхода воздуха и воды (конденсата) из камеры. Хотя система подачи пара / паровой автоклав может использовать множество ловушек, все они выполняют одну и ту же основную функцию: удаление конденсата при одновременном предотвращении прохождения сухого пара. Чаще всего конденсатоотводчики представляют собой термочувствительные клапаны, которые закрываются при нагреве до определенного заданного значения.Термостатические ловушки — важный компонент любого хорошо спроектированного автоклава.

4. Предохранительный клапан

Все автоклавы работают под повышенным давлением (14–45 фунт-сила на квадратный дюйм манометра) и поэтому должны быть изготовлены с невероятно прочной конструкцией и оснащены рядом предохранительных устройств и устройств для обеспечения они не представляют опасности для пользователей. Одним из этих предохранительных устройств является предохранительный клапан, который является последним предохранительным устройством для резервуара высокого давления в случае выхода из строя всех электронных средств управления.Крайне важно, чтобы предохранительный клапан был осмотрен, испытан и подтвержден на предмет надлежащего рабочего состояния в соответствии с рекомендациями производителя стерилизатора и / или клапана, а также местных инспекционных и страховых агентств.

Одним из этих предохранительных устройств является предохранительный клапан, который является последним предохранительным устройством для резервуара высокого давления в случае выхода из строя всех электронных средств управления.Крайне важно, чтобы предохранительный клапан был осмотрен, испытан и подтвержден на предмет надлежащего рабочего состояния в соответствии с рекомендациями производителя стерилизатора и / или клапана, а также местных инспекционных и страховых агентств.

5. Механизм охлаждения сточной воды

Многие автоклавы оборудованы системой охлаждения сточных вод (воздуха, пара и конденсата) до их попадания в дренажный трубопровод. Многие муниципалитеты и здания не допускают попадания сточных вод с температурой выше 140 ° F в канализацию пола.Во избежание повреждения дренажного трубопровода на предприятии пар необходимо охладить перед тем, как его можно будет отправить по вытяжке. Самый простой способ охлаждения этого пара — смешать его с дополнительной холодной водопроводной водой, но необходимое количество воды может привести к тому, что автоклав станет основным источником потребления воды зданием. Некоторые автоклавы оснащены системами, предназначенными для уменьшения или даже исключения потребления воды.

Некоторые автоклавы оснащены системами, предназначенными для уменьшения или даже исключения потребления воды.

6. Вакуумная система (если применимо)

Для обеспечения надлежащей стерилизации жизненно важно, чтобы весь воздух внутри камеры автоклава был заменен паром.Некоторые обычно стерилизуемые товары — особенно пористые материалы, такие как подстилка для животных или ткань, или контейнеры с небольшими отверстиями, такие как фляги или товары в мешках, — имеют тенденцию удерживать воздушные карманы. Если во время цикла присутствует воздушный карман, любые микроорганизмы в этом кармане выживут, и товары не будут стерильными.

По этой причине многие стерилизаторы включают вакуумную систему. Это не только позволяет пользователю принудительно удалять воздух с помощью вакуума в камере перед циклом (известный как предварительный вакуум), но также позволяет им использовать вакуум после цикла (известный как пост-вакуум) для удаления любого пара. который остается в камере, и для сушки товаров внутри автоклава.

7. Парогенератор (если имеется)

Центральный «домашний» котел является наиболее распространенным источником пара для автоклава. Однако, если пар в доме недоступен или недостаточен для автоклава, необходимо прибегнуть к использованию электрического парогенератора, также известного как бойлер. Эти котлы обычно располагаются под камерой автоклава и используют электрические нагревательные элементы для нагрева воды и генерации пара.

Нужна помощь в выборе источника пара для автоклава? Проверьте это >>>

Рисунок 4

Чтобы узнать больше об автоклавах, посмотрите наше видео здесь:

Циклы стерилизации

Как правило, существует четыре стандартных цикла стерилизации: гравитационная , предварительный вакуум, жидкости и вспышка (также известное как немедленное использование).Таблица, показанная ниже, объясняет эти циклы более подробно.

Некоторые автоклавы также могут выполнять специальные циклы, предназначенные для предотвращения повреждения хрупких товаров, которые необходимо стерилизовать, но которые могут быть повреждены или разрушены быстрыми изменениями температуры и давления в нормальном цикле. Эти специальные циклы включают в себя гораздо более длительные циклы при более низких температурах, циклы паровоздушного смешения со специальными регуляторами давления, чтобы избежать разрушения герметичных пробирок, и циклы, в которых используется специальное оборудование для обеспечения полной температуры стерилизации.

Вот что вам нужно знать о циклах стерилизации паром >>>

Новые тенденции в автоклаве

Автоклавы могут считаться древними устройствами по стандартам современной науки, но это не означает, что автоклавам не хватает инноваций, особенно когда дело доходит до средства управления, возможность подключения к облаку и воздействие на окружающую среду.

Как упоминалось ранее, средства управления автоклавами значительно продвинулись в эпоху компьютеров, перейдя от ручного управления и простых таймеров к компьютерной автоматизации, которая сводит к минимуму или полностью устраняет необходимость во вводе данных пользователем. Компьютеризированные средства управления также привели к прогрессу в управлении данными, ведении записей и удаленном мониторинге с помощью мобильных устройств. Автоклавы с автоматическими принтерами, которые записывают данные с целью проверки успешной стерилизации, теперь заменены новыми автоклавами, которые подключаются к облаку для хранения записей цикла в Интернете.

Компьютеризированные средства управления также привели к прогрессу в управлении данными, ведении записей и удаленном мониторинге с помощью мобильных устройств. Автоклавы с автоматическими принтерами, которые записывают данные с целью проверки успешной стерилизации, теперь заменены новыми автоклавами, которые подключаются к облаку для хранения записей цикла в Интернете.

Еще одна тенденция в конструкции автоклавов — экологичность. Автоклавы являются основным источником потребления воды и энергии как в лабораториях, так и в больницах; Признавая это, многие производители нашли инновационные способы уменьшения воздействия автоклавов на окружающую среду.Зеленые автоклавы, которые сокращают или даже полностью рециркулируют воду, потребляемую стерилизатором — в некоторых случаях от 1500 галлонов в день до менее одного галлона в день — имеют решающее значение для создания экологически чистой лаборатории. Системы управления, которые автоматически поворачивают автоклав, когда он не используется, также могут значительно снизить потребление энергии — в некоторых случаях с 80 киловатт-часов в день до 20 киловатт-часов в день.

Ваш надежный источник всего, что связано с автоклавом

Независимо от того, используете ли вы автоклав для стерилизации медицинского или лабораторного оборудования, важно, чтобы вы хорошо понимали процесс стерилизации — как то, как он работает сегодня, так и как он меняется.

Задайте эти ключевые вопросы перед покупкой следующего автоклава >>>

Consolidated Sterilizer Systems имеет богатое наследие в индустрии паровой стерилизации с более чем 75-летним опытом. Мы стремимся к совершенству производства и стремимся поставлять высококачественные, высокоэффективные решения для стерилизации и дистилляции. Если вы хотите узнать больше о процессе паровой стерилизации или у вас есть другие вопросы, связанные с автоклавом, свяжитесь с нами сегодня.

17 вопросов , которые следует задать перед покупкой следующего автоклава Мы создали эту электронную книгу из 17 вопросов в качестве основы, которая поможет вам изучить и найти именно тот тип автоклава, который лучше всего подходит для ваших нужд.

Получить электронную книгу

Автоклавы для аэрокосмического применения: проблемы и проблемы

Совет научных и промышленных исследований национальных аэрокосмических лабораторий (CSIR-NAL), Бангалор, Индия, занимался исследованиями автоклавов в течение последних трех десятилетий и первыми разработали и использовали их в Индии для аэрокосмических и авиационных конструкций.Автоклавы CSIR-NAL сыграли важную роль во всех основных национальных авиационных / аэрокосмических программах. Самый большой аэрокосмический автоклав в Индии (рабочий размер 4,4 м в диаметре и 9,0 м в длину) успешно введен в эксплуатацию на CSIR-NAL. В этой статье описываются технологические проблемы и инновационные концепции, внедренные в этих автоклавах.

1. Введение

Автоклавы стали незаменимыми инструментами / оборудованием для обработки высококачественных полимерных композитных компонентов аэрокосмической / авиационной конструкции [1].Сегодня в авиастроении инвестиции в это оборудование считаются стратегически важными. Автоклавы сейчас используются для производства очень крупных компонентов самолетов, таких как крыло и фюзеляж. Они могут обрабатывать широкий спектр материалов, включая термореактивные [2] и термопластические [3] композитные детали самолетов с различными контурами и сложной формой. Термореактивные материалы широко используются, поскольку они менее дороги по сравнению с термопластами.

Автоклавы сейчас используются для производства очень крупных компонентов самолетов, таких как крыло и фюзеляж. Они могут обрабатывать широкий спектр материалов, включая термореактивные [2] и термопластические [3] композитные детали самолетов с различными контурами и сложной формой. Термореактивные материалы широко используются, поскольку они менее дороги по сравнению с термопластами.

Требования к качеству в современной авиационной промышленности действительно самые строгие.Кроме того, существует острая необходимость в повышении эффективности и рентабельности структурных систем самолета, помимо обеспечения надежных и последовательных методов обработки. В таком сценарии крайне важно, чтобы проектировщик автоклава должным образом принял во внимание различные руководящие критерии, используемые при обработке и разработке современных автоклавных систем, которые удовлетворительно отвечают разнообразным и сложным требованиям, изложенным выше. Типичная схема вакуумной упаковки, используемая в технологии формования в автоклаве для композитного компонента вместе с несколькими обрабатываемыми расходными материалами, показана на рисунке 1, а типичный цикл отверждения термореактивной эпоксидной смолы показан на рисунке 2. В дополнение к работе с широким спектром расходных материалов современные автоклавы должны иметь соответствующие меры безопасности [4] и обеспечивать минимальные затраты на техническое обслуживание.

В дополнение к работе с широким спектром расходных материалов современные автоклавы должны иметь соответствующие меры безопасности [4] и обеспечивать минимальные затраты на техническое обслуживание.

Проектирование этих сложных систем является многопрофильным по своей природе и включает в себя машиностроение, управление технологическими процессами и приборостроение. Неизменно современные автоклавные системы полностью автоматизированы с помощью надежных компьютерных систем управления.

Компьютер этих современных автоклавов необходим для выполнения выбранного цикла отверждения путем последовательного запуска различных подсистем, загрузки заданных значений через регулярные интервалы времени на внешние контроллеры, сбора, хранения и архивирования данных, мониторинга состояния отверждения и отказов, генерировать сигналы тревоги и выполнять функции последовательного отключения и составления отчетов [5].Простота обслуживания, безотказная работа и надежность являются одними из ключевых факторов современных автоклавов. Низкую стоимость владения также необходимо учитывать в сегодняшнем контексте.

Низкую стоимость владения также необходимо учитывать в сегодняшнем контексте.

В ситуациях, когда на одном объекте установлено больше автоклавов, нынешняя тенденция состоит в том, чтобы соединить эти системы через локальные сети (LAN), чтобы повысить общую эффективность сети / группы автоклавов и повысить эффективность использования автоклавы оптимизированы. Системная инженерия этих сложных систем требует, чтобы несколько связанных с ними проблем были должным образом решены.При этом естественно, что проектирование и проектирование этих систем ставит бесчисленные проблемы. Рабочие параметры автоклава, такие как температура и давление, зависят от используемых систем смол. Обычно эпоксидные смолы требуют температуры в пределах 200 ° C и давления 7 бар (изб.). Рабочие температуры этих конструкционных компонентов на основе эпоксидной смолы ограничены примерно 120 ° C. Доступна обширная литература, в которой подробно описана обработка термореактивных композитов с использованием автоклавов [1, 6]. Авторы данной статьи обсудили различные вопросы, связанные с развитием автоклавных технологий [7]. Как уже упоминалось, большой размер этих структурных компонентов (крыла и фюзеляжа) создал потребность в автоклавах очень большого размера (обычно от 6 до 10 метров в длину и от 3 до 5 метров в диаметре) в промышленности. На рисунке 3 показан очень большой современный аэрокосмический автоклав с компьютерным управлением. Рисунок 4 показывает имитацию панели управления этого автоклава.

Авторы данной статьи обсудили различные вопросы, связанные с развитием автоклавных технологий [7]. Как уже упоминалось, большой размер этих структурных компонентов (крыла и фюзеляжа) создал потребность в автоклавах очень большого размера (обычно от 6 до 10 метров в длину и от 3 до 5 метров в диаметре) в промышленности. На рисунке 3 показан очень большой современный аэрокосмический автоклав с компьютерным управлением. Рисунок 4 показывает имитацию панели управления этого автоклава.

В настоящее время, в процессе замены все большего количества металлических деталей композитными (в зонах самолетов, которые сталкиваются с более высокими температурами, таких как байпасные каналы и пластины капота военных самолетов), растет потребность в улучшении обслуживания. температуры структурных компонентов полимерного композита примерно до 200 ° C от нынешних 100 ° C или около того.Это означает более высокую температуру и давление отверждения, порядка 300–350 ° C и до 15 бар (изб. ), Соответственно. Системы смол, такие как фенольные смолы, бисмальдегиды и другие термопласты, подпадают под эту категорию. Это требует разработки автоклавных систем с высокой температурой / высоким давлением. Разработка больших автоклавных систем сопряжена с одним набором проблем, таких как обращение с массивной дверью, система быстрого запирания дверцы, однородность температуры, закупка специальных материалов для дверных фланцев и кожухов, изготовление, транспортировка и т.С другой стороны, разработка автоклавов высокого давления и высокой температуры (особые рабочие условия) сталкивается с совершенно другим набором проблем, таких как герметизация при высоких температурах, термические напряжения, системы уплотнения вала нагнетателя, надежные системы датчиков и измерения которые могут выдерживать более высокие условия эксплуатации и т. д. Вопросы и проблемы, связанные с анализом, проектированием, изготовлением, испытанием, сборкой и транспортировкой больших и специальных автоклавов, представлены здесь с точки зрения системы.

), Соответственно. Системы смол, такие как фенольные смолы, бисмальдегиды и другие термопласты, подпадают под эту категорию. Это требует разработки автоклавных систем с высокой температурой / высоким давлением. Разработка больших автоклавных систем сопряжена с одним набором проблем, таких как обращение с массивной дверью, система быстрого запирания дверцы, однородность температуры, закупка специальных материалов для дверных фланцев и кожухов, изготовление, транспортировка и т.С другой стороны, разработка автоклавов высокого давления и высокой температуры (особые рабочие условия) сталкивается с совершенно другим набором проблем, таких как герметизация при высоких температурах, термические напряжения, системы уплотнения вала нагнетателя, надежные системы датчиков и измерения которые могут выдерживать более высокие условия эксплуатации и т. д. Вопросы и проблемы, связанные с анализом, проектированием, изготовлением, испытанием, сборкой и транспортировкой больших и специальных автоклавов, представлены здесь с точки зрения системы.

2. Главный кожух автоклава с дверцей Quick-Lock

Главный кожух представляет собой герметичный контейнер и обеспечивает рабочее пространство для компонентов, которые будут обрабатываться под давлением, температурой и вакуумом. Дверца с быстрым запиранием является особенностью всех современных автоклавов. Дверь с быстрозажимным замком состоит из зубчатых фланцев и запорных механизмов. Для больших автоклавов разработка системы перемещения дверей представляет собой сложную задачу. Хорошая конструкция должна занимать минимум места для движения двери и иметь гибкость, позволяющую совмещать дверь с корпусом.Материал корпуса — сталь котельного качества, такая как SA516 Gr. 70. Эти стали обладают высоким пределом текучести даже при повышенных температурах (до 350 ° C). Материалом для фланцев больших автоклавов обычно является кованая сталь, такая как SA266 Gr. 2. Поковки обладают однородной зернистой структурой, превосходными прочностными и ударными свойствами, а также улучшенными характеристиками обрабатываемости. Очень немногие компании в мире могут изготавливать поковки диаметром до 5 метров в одной детали. Если ковка крупногабаритной цельной детали сама по себе является сложной задачей, обработка поковки для нарезания необходимых зубьев на фланцах с жесткими допусками для обеспечения фиксации является не менее сложной задачей.Плавающие стопорные кольца, которые использовались в большом количестве автоклавов, состоят из сопрягаемых зубцов и вместе с зубьями фланца дверцы обеспечивают блокировку автоклава. Зубья нарезаются на горизонтальных или вертикальных обрабатывающих центрах. В настоящее время часто можно встретить фланец обечайки вместе со стопорным кольцом, приваренными к основному корпусу как единое целое, даже для больших сосудов. Это существенно снижает вес дверной системы запирания, поскольку исключает не только массивное запорное кольцо, но и связанную с ним систему поддержки, удерживающую запорное кольцо в плавающем состоянии.Такая конструкция снизит вес дверной системы на 30%. Двери больших автоклавов необходимо повернуть примерно на 90 ° для загрузки компонента или формы для отверждения.